- •Формование

- •Идеализированная кривая процесса прессования

- •Виды деформаций при прессовании

- •Боковое давление и его роль при прессовании

- •Упругое последействие при прессовании

- •Как определить относительную плотность порошкового объекта? Что она характеризует?

- •Как определить пористость порошкового объекта?

- •Уравнение прессования Бальшина и возможные отклонения от него

- •Допущения, сделанные при выводе уравнения м.Ю. Бальшина

- •Факторы, влияющие на прессуемость и формуемость порошков

- •Сущность, преимущества и недостатки вибрационного формования

- •Сущность, преимущества и недостатки шликерного формования

- •Сущность, преимущества и недостатки гидростатического формования

- •13. Сущность, преимущества и недостатки газостатического формования

- •14. Сущность, преимущества и недостатки импульсного формования

- •15. Сущность, преимущества и недостатки прокатки порошков

- •16. Какое давление обычно используют при прессовании?

- •Роль сил трения при формовании

- •Методы улучшения прессуемости и формуемости порошков

- •Сущность операций по подготовке порошков к формованию

- •Факторы, учитываемые при проектировании пресс-оснастки для формования порошков

- •Спекание

- •Что такое спекание? Классификация вариантов спекания

- •Почему, как правило, при спекании происходит усадка образцов?

- •Движущие силы процессов спекания

- •Сущность механизма поверхностной диффузии при припекании порошковых частиц

- •Сущность механизма объемной диффузии при припекании порошковых частиц

- •Сущность механизма переноса вещества через газовую фазу при припекании порошковых частиц

- •Почему и когда происходит коалесценция пор, её роль при спекании

- •Особенности спекания многокомпонентных систем

- •Спекание многокомпонентных систем при отсутствии взаимной растворимости компонентов

- •Роль гетеродиффузии при спекании

- •Когда при спекании возможно увеличение размеров порошкового изделия?

- •Роль жидкой фазы при спекании

- •Когда появление жидкой фазы при спекании играет положительную роль?

- •Как реализуется спекание с исчезающей жидкой фазой?

- •Как реализуется спекание с постоянно присутствующей жидкой фазой?

- •Механизмы уплотнения при жидкофазном спекании

-

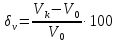

Упругое последействие при прессовании

Упругое последействие – явление увеличения размера прессовки после снятия давления и выпрессовки.

;

;

;

;

Величина упругого последействия зависит от характеристик прессуемого порошка (дисперсности, формы и состояния поверхности частиц, содержания оксидов, механических свойств материала), давления прессования, наличие и количество смазки, упругих свойств матриц и пуансонов и других факторов. В направлении прессования упругое последействие всегда больше, чем в поперечном направлении, так как усилие прессование всегда больше бокового давления.

Упругое последействие частично снимает напряжения на контактных участках, что приводит к уменьшению их числа и суммарной площади. Разрыв контактов между частицами на большом протяжении может вызвать нарушение целостности прессовок, называемое расслоем, в том числе появление трещин, а иногда и разрушение брикета.

Применение при прессовании смазок позволяет уменьшить величину упругого последействия. Применение смазки при прессовании – один из лучших способов уменьшения трения и улучшения процесса уплотнения порошка, в результате чего плотность брикета повышается и обеспечивается более равномерное распределение ее по объему, коэффициент бокового давления увеличивается.

Смазки, снимающие трение между порошком и стенками матрицы пресс – формы и не оказывающие какого – либо существенного воздействия на порошок, получили название инертных в отличие от активных смазок, оказывающих влияние на трение между частицами и вызывающие разрушение или облегчающих деформацию за счет адсорбционного понижения прочности.

-

Как определить относительную плотность порошкового объекта? Что она характеризует?

Относительная плотность – отношение насыпной (объемной) плотности к плотности беспористого (истинного) материала; характеризует долю пространства, занимаемого материалом порошка. Максимальная плотность утряски достигается на порошках со сферической формой частиц при минимальной шероховатости их поверхности.

Относительный объем:

Относительная плотность характеризует долю объема, занимаемого в порошке частицами:

Пористость характеризует долю объема, занимаемого в порошке порами:

γк – табличная плотность материала порошка

Vк –удельный объем компактного металла

-

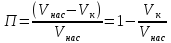

Как определить пористость порошкового объекта?

Пористость – это доля объема пор в общем объеме пористого материала (от 0 до 1), часто количественно выражается в процентах (от 0 до 100). Сплошной материал имеет пористость 0 % т.е. без пор, а 100 %-я пористость невозможна, но приближенную к ней имеют пена, аэрогель и т. п. Пористость заключается в том, что твердые тела не является сплошным, а они прорезаны множеством отверстий и ходов между отдельными кусочками (зернами) вещества (т.е. состоят из частиц разделённых ячейками воздуха или другого газа (порами)). Поры бывают разной величины, от крупных, видимых невооруженным глазом, до чрезвычайно мелких, едва различаемых с помощью микроскопа.

-

Уравнение прессования Бальшина и возможные отклонения от него

Количественная зависимость плотности брикета от давления прессования:

lg p = -L (β-1) + lg pmax

и lg p = -m·lg β + lg pmax

или lg p = -m·lg θ + lg pmax

где p – приложенное давление прессования; pmax – давление прессования, обеспечивающее получение беспористой прессовки; L и m – постоянные, учитывающие природу прессуемого материала и называемые соот-но фактором и показателем прессования; β и θ – соот-но относительный объем и относительная плотность прессовки. Первое уравнение часто называют первым уравнением прессования Бальшина (полулагорифмическим), второе и третье принято называть вторым (или логарифмическим) уравнением прессования Бальшина.

Фактор прессования L

связан с величиной контактного давления

σк

зависимостью

![]() где

К' – постоянный коэффициент; hк

– приведенная высота порошкового тела

(прессовки), имеющего плотность 100 %; h0

– первоначальная высота порошкового

тела.

где

К' – постоянный коэффициент; hк

– приведенная высота порошкового тела

(прессовки), имеющего плотность 100 %; h0

– первоначальная высота порошкового

тела.

Следовательно, L может быть постоянным только при σк = const, так как hк и ho для отмеренной навески порошка есть величины постоянные. На самом деле σк ≠ const и растет как за счет упрочнения материала частицы порошка в процессе прессования, так и вследствие изменения схемы его напряженного состояния.

Для идеального процесса прессования (т.е. при отсутствии внешнего трения) второе и третье уравнения примут вид

p(V)m = pmax = pк = const

p(γ)m = pmax = pк = const,

где pк – максимальное (критическое) давление прессования, соответствующее максимальному уплотнению и равное по величине давлению истечения (численно – это твердость материала при максимальной степени его упрочнения).

Показатель прессования т характеризует свойства порошка и может быть определен опытным путем или рассчитан по формуле m = 2 + γ /Δ γ, где Δγ = γ – γ0, а γ0 – относительная плотность исходного порошкового тела до приложения нагрузки к нему.