Контрольные / ТОО-Талатыник

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО ”ПИНСКИЙ ГОСУДАРСТВЕННЫЙ ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКИЙ КОЛЛЕДЖ МАШИНОСТРОЕНИЯ“

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: ” Технологическое оборудование отрасли”

Вариант-13

Выполнил:

Учащийся Группы 3-ТЗ

Талатыник П.В

ПИНСК 2015

Процесс уплотнения встряхиванием – наиболее распространенный, широкоуниверсальный, достаточно простой и надежный способ формовки, в наибольшей степени приближающийся к технологическим требованиям по распределению плотности по высоте формы. Этот процесс не отличается высокими требованиями к смеси и оснастке. Однако он, наряду с указанными преимуществами, обладает рядом существенных недостатков.

Встряхивающие формовочные машины не обеспечивают требуемой геометрической и размерной точности отливок. Работа сопровождается шумом, вибрацией, пылевыделением, передачей энергии удара на окружающие здания, сооружения и др. Применение встряхивания в комбинации с прессованием уменьшает эти недостатки, но не исключает их полностью.

В последние десятилетия процесс встряхивания вытесняется более современными способами уплотнения: импульсным, пескодувно-прес-совым ,в частности, встряхивающее – прессовым и модернизацией формообразующих узлов и узла амортизации ударов.

Встряхивающе-прессовый процесс – это предварительное (перед прессованием) уплотнение нижних и средних слоев формовочной смеси, поэтому встряхивающее - прессовые машины наряду с прессами снабжены также встряхивателями. Основную силовую нагрузку в этих машинах несет прессование, а встряхивание – значительно меньшую, но весьма важную часть затраченной энергии на весь процесс уплотнения полуформы.

Наиболее серьезные исследования процесса уплотнения встряхивания с прессованием выполнены в работах ктн В.И.Вербицкого [7].

Анализ способа уплотнения встряхиванием

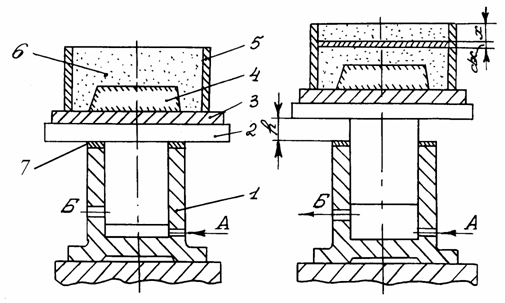

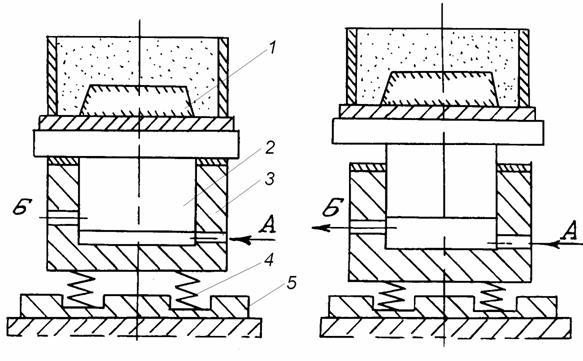

При уплотнении смеси на встряхивающей формовочной машине (рис. 1.) стол 2 с поршнем, вместе с модельно-опочной оснасткой - 3,4,5 и смесью - 6 под действием сжатого воздуха, поступающего через впускное окно А , поднимается на некоторую высоту (h = 50 - 80 мм). Находящийся в подпоршневом пространстве воздух через выхлопное окно Б уходит в атмосферу, давление под поршнем резко снижается, стол под действием силы тяжести падает и ударяется о станину - 1 и смесь под действием сил инерции уплотняется. Для смягчения удара на станине размещают упругие прокладки - 7 из плотной резины, дерева и других материалов.

Механизм уплотнения встряхиванием

Скорость стола и модельно-опочной оснастки снижается при ударе до нуля, в то время как формовочная смесь в опоке продолжает двигаться вниз по инерции и уплотняется: верхние слои смеси давят на нижние; слой смеси, прилегающий к модельной плите, будет иметь наибольшую плотность, а верхний слой будет рыхлым. Таким образом, уплотнение формовочной смеси в опоке происходит при ударе стола со станиной под действием сил инерции смеси.

Параметры движения стола в момент удара. Уравнение движения стола вместе с оснасткой и смесью:

,

,

где М – суммарная масса стола, модельно-опочной оснастки и смеси [кг]; x – деформация упругих прокладок [м]; С – жесткость упругих прокладок [Н/м].

,

![]()

где Е – модуль упругости материала прокладок [Па]; F, H – площадь упругой прокладки и ее высота.

Максимальная деформация прокладки [м]:

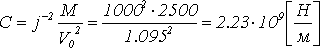

,

где V0 – максимальная скорость стола при падении.

Максимальное ускорение jmax стола при ударе будет:

,

а сила удара:

.

Анализ уравнений (3 - 5) показывает, что на параметры удара оказывает решающее значение скорость падения стола V0 и жесткость С прокладок. В реально действующих встряхивающих формовочных машинах без амортизации ударов скорость колеблется в пределах 1,0-1,2 м/с, в машинах с амортизацией ударов – 0,3-0,5 м/с, а в отдельных машинах может быть 0,5-0,6 м/с. Жесткость амортизационных прокладок рассчитывается из условия того, чтобы ускорение в момент удара находилось в пределах »100g. Тогда, задавшись скоростью V0 удара стола и массой М движущихся частей машины (стол вместе с оснасткой и смесью), по формуле (4) определяют суммарную жесткость прокладок С , а затем и их количество.

Пример. Определить суммарную жесткость прокладок для встряхивающего стола массой М = 2500 кг при высоте встряхивания h = 60 мм.

1. Максимальная скорость к моменту удара стола:

![]()

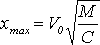

2. Суммарная жесткость, исходя из j=100g:

Расчет жесткости одной амортизационной прокладки ведем, исходя из принятых габаритов, d = 90 мм, H = 50 мм (F=0,0064 м2):

4. Количество прокладок:

![]()

Принимаем n=12 штук.

Исходя из принятых условий задачи, можно определить максимальную силу удара:

а также максимальную деформацию прокладок

![]()

Зависимости (5.1-5.5) обычно используются при расчете на прочность узлов и деталей встряхивающей машины.

Параметры движения смеси в момент удара. Пусть в момент удара встряхивающего стола действует ускорение инерции j. Тогда для горизонтального слоя смеси в опоке площадью F (рис. 1), находящегося на глубине x под свободной поверхностью и имеющего толщину dx, будут действовать следующие силы:

1. Результирующая сила от действия вертикальных сжимающих напряжений p на слой dx -Fdp.

2. Сила внешнего

трения вдоль стенок опоки:![]()

где f – коэффициент внешнего трения; xpUdx – сила бокового давления;

U – периметр опоки; x - коэффициент бокового давления.

3. С 656b19eg ила

тяжести смеси:

![]()

где d0 – плотность смеси перед ударом; g – ускорение свободного падения.

4. С 656b19eg ила

инерции смеси:

![]()

где j – ускорение сил инерции смеси.

Суммируя эти силы, получим уравнение:

![]()

Решив это уравнение, получим выражение для вертикального сжимающего напряжения на глубине x в момент удара [ 1 ]:

Из анализа уравнения (7) видно, что на контрладе (x=0) – p=0. С увеличением x величина сжимающего напряжения увеличивается по экспоненциальному закону, достигая значения p=3-4 кг/см2 (при значениях d0=1,0-1,15 г/см3, x=0,4-0,45 и f=0,55-0,65) для опок средних размеров. В уравнении (6) принималось, что в момент удара действует постоянное по высоте опоки ускорение. Это ускорение, равное ускорению движения стола в момент удара, можно принять условно только для слоя смеси, прилегающего к модельной плите. Это ускорение уменьшается от лада к контрладу, от удара к удару в зависимости от характера изменения плотности и модуля продольной деформации. Характер изменения модуля деформации от плотности носит степенной характер [ 60 ].

Классификация встряхивающих механизмов

Основным узлом встряхивающей формовочной машины является встряхивающий механизм. Встряхивающие механизмы могут быть классифицированы по следующим признакам: 1) по роду привода; 2) по степени амортизации ударов; 3) по характеру рабочего процесса; 4) по типу воздухораспределения. Основной привод современных встряхивающих механизмов – пневматический, работающий от сети сжатого воздуха

(pв = 0,6 МПа).

Встряхивающие механизмы, у которых удар непосредственно передается через станину на фундамент, называют машинами без амортизации ударов (рис. 1). Большее распространение нашли машины с амортизацией ударов. Машина с амортизацией ударов имеет под станиной (ударником) упругие элементы, например, пружины, пневмокамеры, в результате сжатия которых, в период впуска воздуха, энергия накапливается, а в период выхлопа - преобразуется в работу удара. Это позволяет за короткое время ввести в полость цилиндра большее количество энергии, а значит, повысить мощность встряхивающего механизма.

Рис. 2. Встряхивающий механизм с полной амортизацией ударов

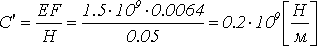

Схема встряхивающего механизма с полной амортизацией ударов представлена на рис. 2. Стол-поршень - 2 с лежащей на нем модельно-опочной оснасткой 1 опирается на ударник - 3, который через пружины - 4 опирается на основание - 5. После впуска воздуха через окно А в рабочую полость, стол-поршень поднимается, а ударник, сжав пружины, опустится; общая величина хода S=S1+S2, где: S1 – ход стола; S2 – ход ударника. После переключения на выпуск воздух через окно Б уходит в атмосферу, стол-поршень под собственной тяжестью движется вниз, а ударник, под действием сил упругости пружины, движется вверх: при их соударении, под действием сил инерции, смесь уплотняется. При этом на фундамент машины никакого удара не передается. По этой причине такие машины часто называют безударными. Иногда (особенно в крупных формовочных машинах) для снижения энергии удара на фундамент под станиной машины устанавливают такие упругие элементы, как резина, дерево, слой рубероида и др. Такие машины иногда называют машины с частичной амортизацией ударов.

По характеру рабочего процесса встряхивающие механизмы бывают: с отсечкой и без расширения воздуха; с отсечкой и с расширением воздуха; без отсечки и расширения воздуха. Механизм, у которого после закрытия впускных отверстий выпускные открываются после прохождения некоторого пути, называется механизмом с отсечкой и расширением воздуха, а этот участок пути – ходом расширения. В механизмах без отсечки и расширения воздуха в рабочую полость цилиндра из сети непрерывно подается сжатый воздух. Такие механизмы неэкономичны, но просты в эксплуатации.

На рис. 3 дана схема встряхивающего механизма с отсечкой и расширением воздуха. Когда поршень пройдет из положения а путь наполнения Sе, прекращается впуск сжатого воздуха в цилиндр, т.е. происходит отсечка воздуха. Но в этот момент выхлопные отверстия еще не начали открываться. На протяжении участка пути - Sr полость цилиндра будет изолирована, и в ней будет происходить лишь расширение сжатого воздуха. Если же в момент закрытия впускного отверстия (в момент отсечки) начнет открываться выхлопное окно (т.е. если Sr=0), то будем иметь механизм с отсечкой, но без расширения воздуха. Механизмы с отсечкой и расширением наиболее экономичные.

Рис.3 Схема встряхивающего механизма с отсечкой и расширением воздуха

а) положение до начала подачи воздуха;

б) положение в период выхлопа воздуха

(1 – стол; 2 – впускное окно; 3 – выхлопное окно)

По типу воздухораспеделения встряхивающие механизмы бывают: с поршневым распределением; с распределением с помощью перекидного двухседельного клапана (рис. 4).

Рис. 4. Принципиальная схема устройства двухседельного перекидного клапана

а) положение до впуска воздуха; б) положение в период выхлопа

Поршневое распределение осуществляется движением поршня, который во время работы открывает или закрывает впускные или выпускные отверстия. Механизм с таким распределением широко применяют в относительно небольших машинах благодаря простоте и надежности в работе; недостаток – невозможность регулирования высоты встряхивания

На рис. 4 представлен встряхивающий механизм с распределением воздуха с помощью двухседельного перекидного клапана. Нижняя тарелка - 7 клапана (рис. 4, а) открывает отверстие, по которому сжатый воздух входит в рабочую полость, а верхняя тарелка 6 клапана открывает выхлопное отверстие, сообщающее рабочую полость с атмосферой. В нижнем положении встряхивающего поршня – 3 клапан под действием давления воздуха находится в верхнем положении. Выхлопное отверстие закрыто, а отверстие для впуска воздуха открыто. Встряхивающий поршень - 3 со столом поднимается, а за ним следует плунжер - 2, находящийся в клапане. Этот плунжер перемещается вверх под действием давления сжатого воздуха на его нижний торец. Плунжер - 2 все время упирается верхним концом в регулирующий винт - 1, ввернутый во встряхивающий стол.

Когда встряхивающий поршень пройдет путь наполнения - h1, сжатый воздух по нижнему каналу в плунжере поступит в пространство 4 под поршнем - 5 клапана, и клапан опустится в нижнее положение, закрыв впускное отверстие и открыв отверстие для выхлопа. При ходе стола вниз (рис. 4, б) выхлопное отверстие будет открыто до тех пор, пока до конца хода не останется некоторое расстояние - h2 (предварение впуска), при котором пространство - 4 над поршнем - 5 клапана сообщается с атмосферой через верхний канал в плунжере. В этот момент воздух из пространства - 4 уйдет в атмосферу, и клапан снова поднимется в верхнее положение, закрыв выхлопное и открыв впускное отверстие.

Данное распределение легко регулируется перемещением винта - 1. При ввертывании винта в корпус зазор между его головкой и плунжером - 2 увеличивается, и частота встряхивания увеличивается, а высота встряхивания уменьшается, и наоборот.

Такие клапаны нашли широкое применение в формовочных машинах для средних и крупных форм.

При анализе пневмоударного привода (встряхивающий механизм) сжатый воздух рассматривается как идеальный газ, у которого отсутствуют силы притяжения между молекулами, а сами молекулы – материальные точки, не имеющие объема.

Состояние идеального газа определяется тремя параметрами: давлением – p, объемом - v (удельный объем v=V/M, где М – масса газа) и абсолютной температурой по шкале Кельвина – Т.

Параметры идеального газа связаны между собой соотношением:

где R – газовая постоянная, равная R=R1/м (м – молярная масса воздуха, равная 0,029 кг/моль; R1 – универсальная газовая постоянная, равная 8,31 Дж/моль К).

В пневматическом встряхивающем механизме все процессы протекают при переменном количестве воздуха, в переменном объеме (при наполнении и опорожнении), при переменной температуре. Сложность аналитического исследования встряхивающего механизма состоит также и в том, что поршень не имеет жесткой кинетической связи при своем движении с приводным механизмом.

Рассмотрим расчетную схему пневматического встряхивающего механизма (рис. 5). В полости I переменного объема - V1 находится газ массой - М. Одновременно в эту полость поступает газ через эффективное проходное сечение впуска (fэвп=m1f1) из полости II объемом - V2 и вытекает из полости V1 в атмосферу III через эффективное проходное сечение выпуска (fэвып=m2f2), где: m1, m2 – коэффициенты расхода соответственно подводящего и отводящего воздухопровода; f1,f2 – площади сечения подводящего и отводящего воздухопровода; V2 – объем ресивера или трубопровода большого сечения.

Рис.5. Расчетная схема пневматического встряхивающего механизма

Обозначим через Пм энергию единицы массы газа, поступающего в полость, и, соответственно, количество поступающего воздуха через dМм, а вытекающего – через dМв. Тогда согласно первому закону термодинамики можно записать:

где dQ – подведенная к газу теплота за счет теплообмена через стенки машины (принимаем dQ=0); ПмdМм – энергия, поступающая с новыми порциями газа; dU – изменение внутренней энергии газа; АdL – совершаемая внешняя работа; ПвdМв – энергия, теряемая с выходящими порциями газа.

После несложных преобразований уравнения (8) с учетом теплоемкости газа при постоянном давлении Ср и при постоянном объеме Сv получим уравнение теплового баланса

где к – коэффициент адиабаты (для воздуха 1,41); Тм,Т – температура воздуха в магистрали и, соответственно, в полости цилиндра; pМ – давление воздуха в магистрали.

Количество воздуха, поступающего в полость II или вытекающего из нее определяется соотношением:

где Gм и Gв – соответственно, расходы поступающего и вытекающего воздуха. В общем случае для участка наполнения цилиндра при истечении воздуха из сети в цилиндр имеем:

где y - расходная функция, значение которой для условий субкритической области истечения (с малыми перепадами давлений) – величина переменная и составляет

где р1 – абсолютное давление в полости встряхивающего цилиндра;

р2 – абсолютное давление в магистрали (ресивере).

Для условий надкритической области истечения (с большими перепадами давлений) величина y постоянна и составляет:.

Критическое отношение давлений, разделяющее упомянутые две области истечения:

а обратная величина .

Третьим уравнением рабочего процесса встряхивающего механизма является уравнение движения поршня со столом, оснасткой и смесью: ,

где М – масса поступательно движущихся частей, включая встряхивающий стол, модельно-опочную оснастку и формовочную смесь; ра – атмосферное давление; F – площадь поршня; Р – сила тяжести поступательно движущейся массы стола, оснастки и смеси; Ртр – сила трения.

При переходе к безразмерным критериям [ 38 ] система уравнений рабочего процесса машин, без амортизации ударов, будет иметь вид:

где N2 – безразмерная масса;

N – безразмерный конструктивный параметр, выражение которого имеет вид:

X – безразмерная величина хода поршня X=x/s;

Xo – безразмерная величина вредного пространства;

– безразмерное ускорение;

Y, Ya – безразмерное давление; Y=р/рМ; Ya=ра/рМ;

ра, р – давление атмосферное и в полости цилиндра;

hа, hтр – безразмерные величины нагрузки и силы трения; ,

где r, rв – функции, характеризующие законы изменения безразмерных площадей эффективных проходных сечений впуска и выхлопа; r=fэ/F;

rв =fэв/F;

b – величина, обратная безразмерному эффективному сечению впуска;

d – отношение температур воздуха в полости и магистрали;

s – ход встряхивания;

j(Y); j( Yа/Y) – расходные функции, значения которых приведены в таблицах, или определяются по формуле (12).

t, tц – безразмерное время и время цикла в с ,

Термодинамическое уравнение системы (5.14) применим для описания закона изменения рабочего процесса всех трех характерных типов:

1) без отсечки и расширения воздуха;

2) с отсечкой и расширением воздуха;

3) с отсечкой и без расширения воздуха.

Наиболее простой вид имеет система уравнений рабочего процесса, в котором используются встряхивающие механизмы без отсечки и расширения воздуха (встряхивающие механизмы с двухседельным перекидным клапаном):

где w= fэв/ fэ.

Уравнение (18, б) системы применимо при впуске, а уравнение (18, в) – при выпуске воздуха из цилиндра. Площади эффективных проходных сечений впуска и выпуска здесь принимаются постоянными, открытие впускных и выпускных окон мгновенным, что имеет место при некотором допущении в пневмодвигателе с клапанным воздухораспределением, т.е. предполагается, что время выпуска воздуха равна нулю.

Выбор критерия оценки эффективности встряхивающих

механизмов

Эффективная мощность встряхивающего механизма выражается зависимостью

где V1 и V2 – скорости стола до и после удара;

tц – время цикла от удара до удара.

Для выбора критерия оценки эффективности и для сравнительной оценки двух одинаковых по массе встряхивающих столов можно в выражении (19) не возводить разность скоростей в квадрат и не делить на величину 2g. Тогда критерий оценки (19) будет иметь вид:

При сравнительной оценке двух встряхивающих механизмов, если в обоих случаях М=const, критерий оценки будет иметь вид Z:

.