Курсовая 2

.docx

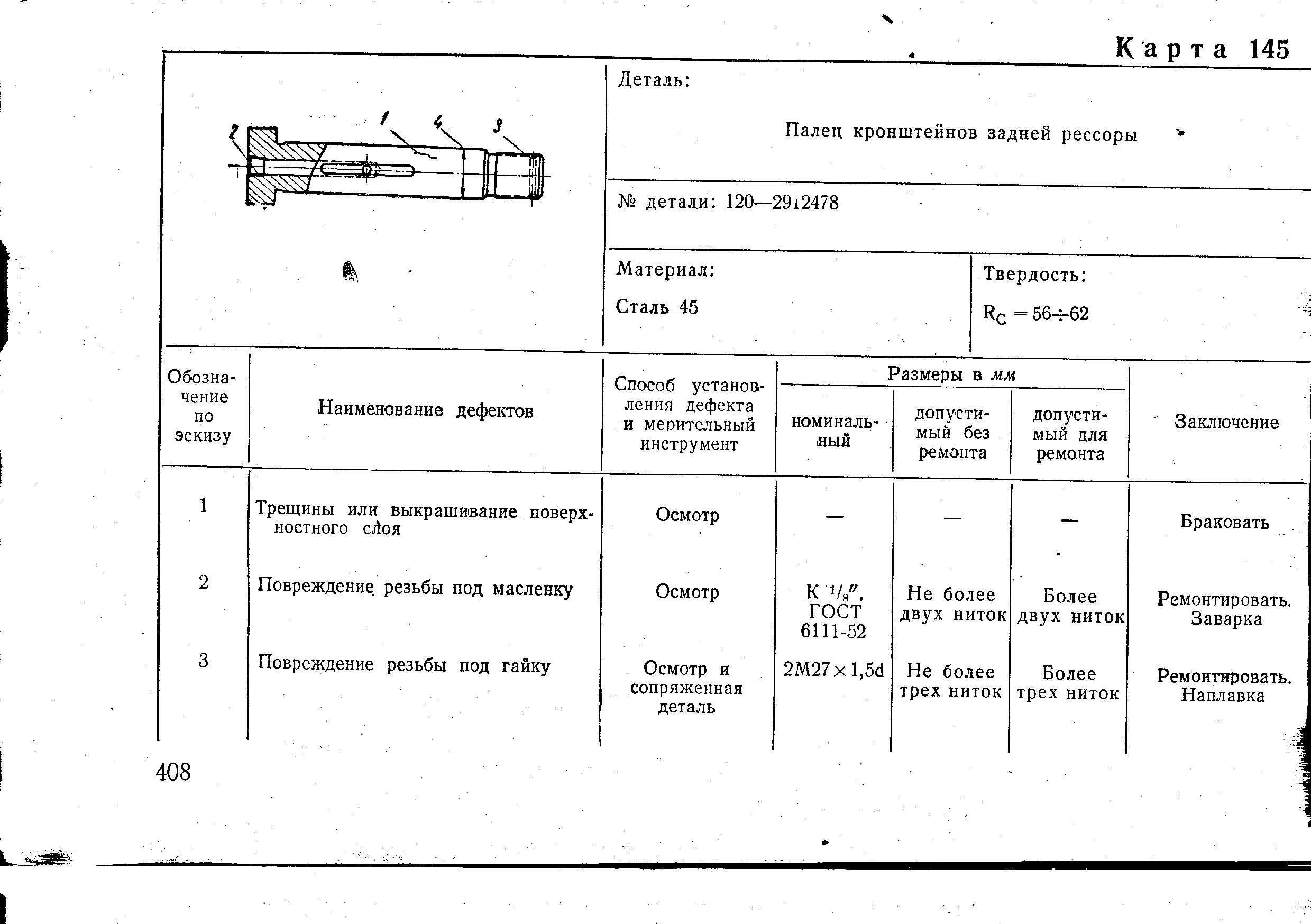

Технологический процесс

|

№ |

Операция |

Дефект |

|

10 |

Токарная обработка – снятие резьбы |

3 |

|

15 |

Наплавка |

3 |

|

20 |

Токарная обработка – обработка наплавленного слоя |

3 |

|

25 |

Токарная обработка – нарезание резьбы |

3 |

|

30 |

Шлифование – удаление дефекта |

4 |

|

35 |

Гальванические работы (цинкование) |

4 |

|

40 |

Шлифование – обработка детали |

4 |

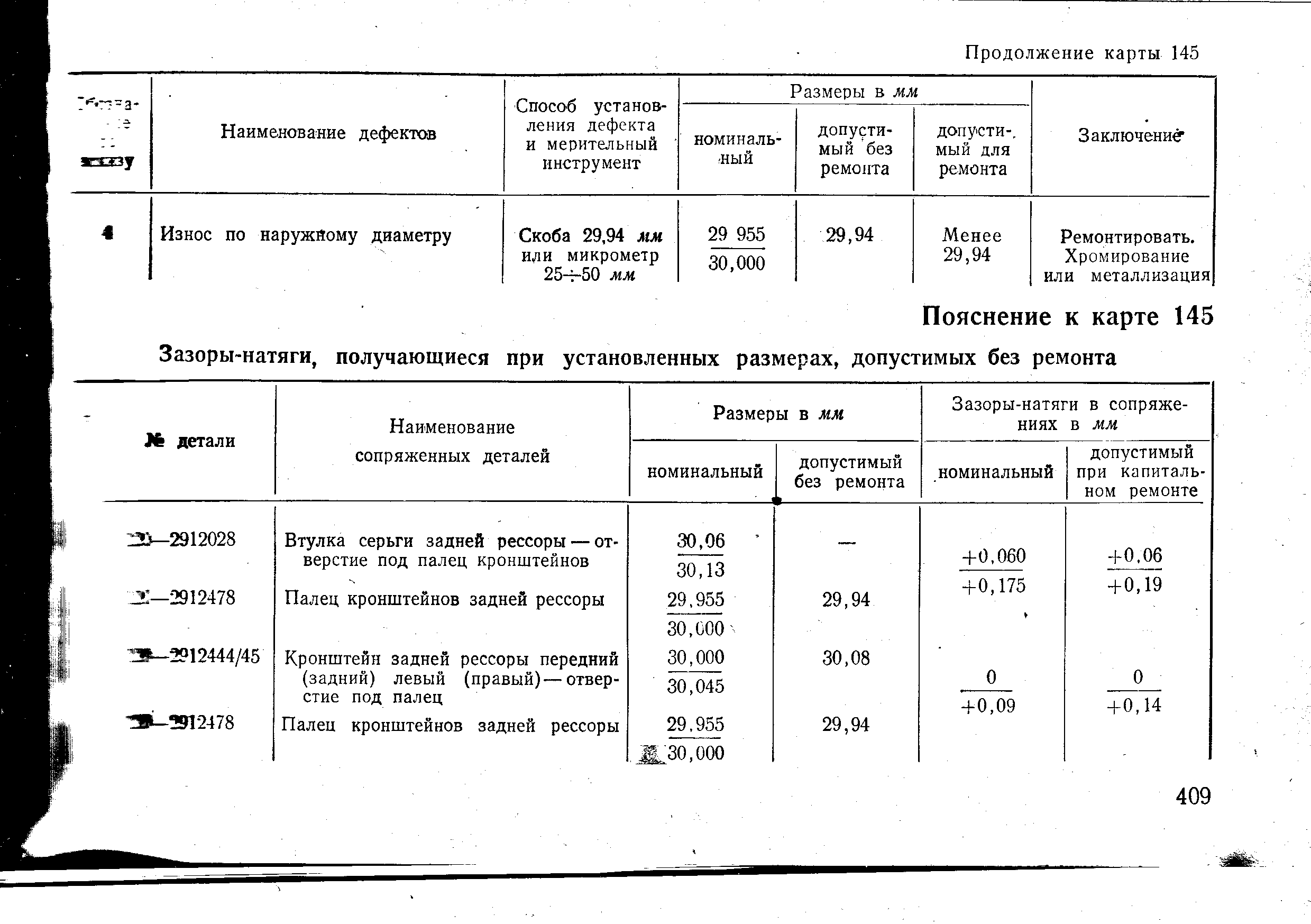

Задняя

подвеска автомобиля Москвич-412 на

продольных полуэллиптических рессорах

3, работающих совместно с телескопическими

амортизаторами 7 двустороннего действия.

Передний конец рессоры, передающий

толкающие и тормозные усилия, крепится

при помощи пальца 1 к кронштейну кузова

на резиновой втулке, не требующей смазки.

Задний конец рессоры укреплен к кузову

на серьге 9, имеющей также резиновые

втулки. Применение резиновых втулок

значительно уменьшает передачу толчков

и вибраций на кузов. Середина рессоры

при помощи стремянок 5 прикрепляется к

кожуху 4 полуоси снизу с целью понижения

центра тяжести. Нижний лист рессоры

делается утолщенным, что обеспечивает

прогрессивность действия рессоры, т.

е. изменение ее жесткости в соответствии

с нагрузкой (нижний утолщенный лист

вступает в работу только при большой

нагрузке). Для устранения скрипа рессор

на концах листов рессор, по опорной

поверхности устанавливаются пластмассовые

шайбы. При полном прогибе рессоры кузов

опирается на основной резиновый буфер

6. В подвеске имеется вспомогательный

резиновый буфер 2, укрепленный к кузову,

который при частичном прогибе рессоры

нажимает сверху на коренной лист, чем

достигается переменная жесткость

рессоры, повышающаяся при увеличении

нагрузки.

Рис.

Задняя подвеска автомобиля Москвич-412:

1

- палец крепления переднего конца

рессоры;

2 - резиновый буфер-ограничитель

прогиба рессоры;

3 - рессора;

4

- кожух полуоси;

5 - стремянка;

6

- основной буфер-ограничитель;

7 -

амортизатор;

8 - хомут рессоры;

9

- серьга крепления заднего конца

рессоры;

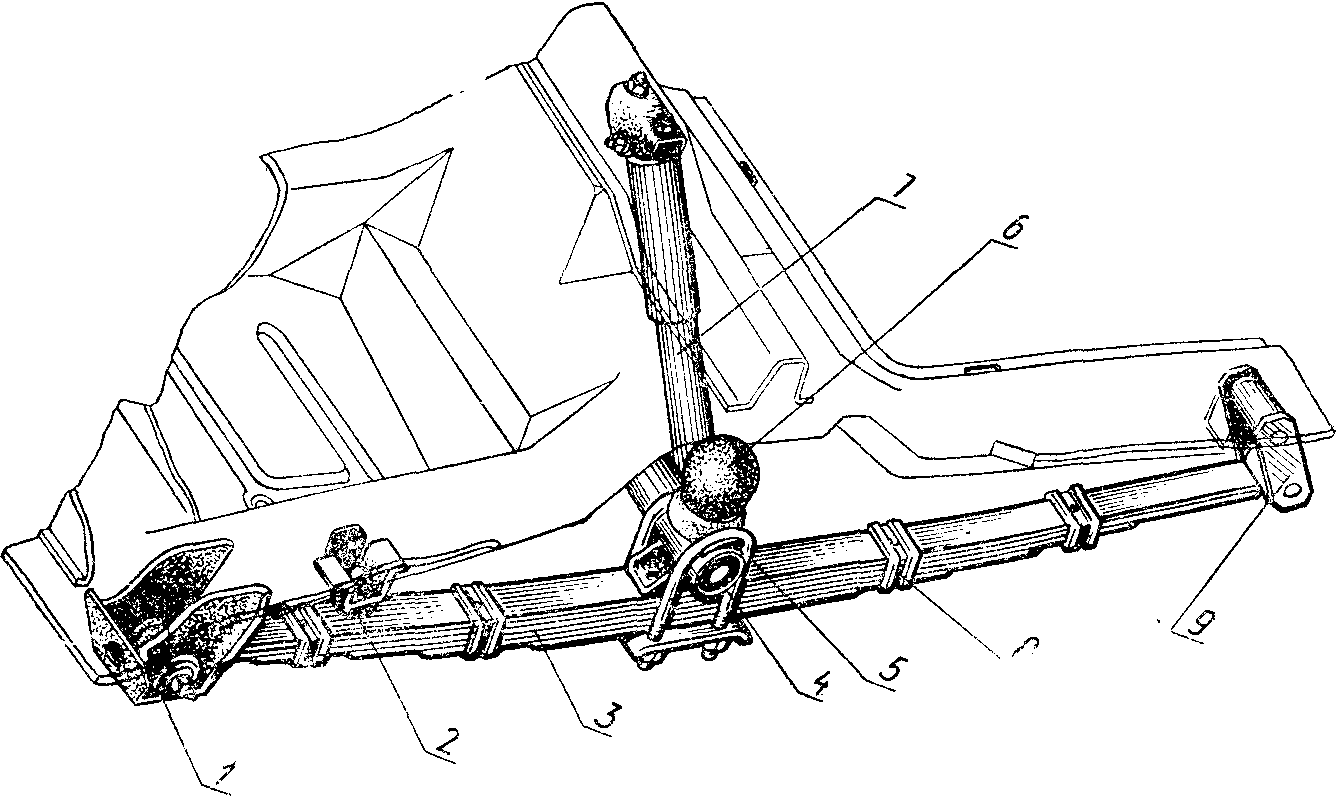

На автомобиле ВАЗ-2101

задняя подвеска включает две цилиндрические

пружины 3, два амортизатора 5, четыре

продольных 1 и 4 я одну поперечную штанги,

два резиновых буфера 6, укрепленных на

кузове внутри пружин, и один буфер,

установленный посредине кузова. Нижние

и верхние продольные штанги передают

реактивный момент, толкающие и тормозные

усилия от задних колес на кузов. Поперечная

штанга воспринимает и передает боковые

усилия от балки заднего моста на кузов.

Амортизаторы телескопические двустороннего

действия верхними проушинами прикрепляются

к кронштейнам кузова, а нижними - к

кронштейнам балки заднего моста.

Рис.

Задняя подвеска автомобиля Москвич-412:

1

- палец крепления переднего конца

рессоры;

2 - резиновый буфер-ограничитель

прогиба рессоры;

3 - рессора;

4

- кожух полуоси;

5 - стремянка;

6

- основной буфер-ограничитель;

7 -

амортизатор;

8 - хомут рессоры;

9

- серьга крепления заднего конца

рессоры;

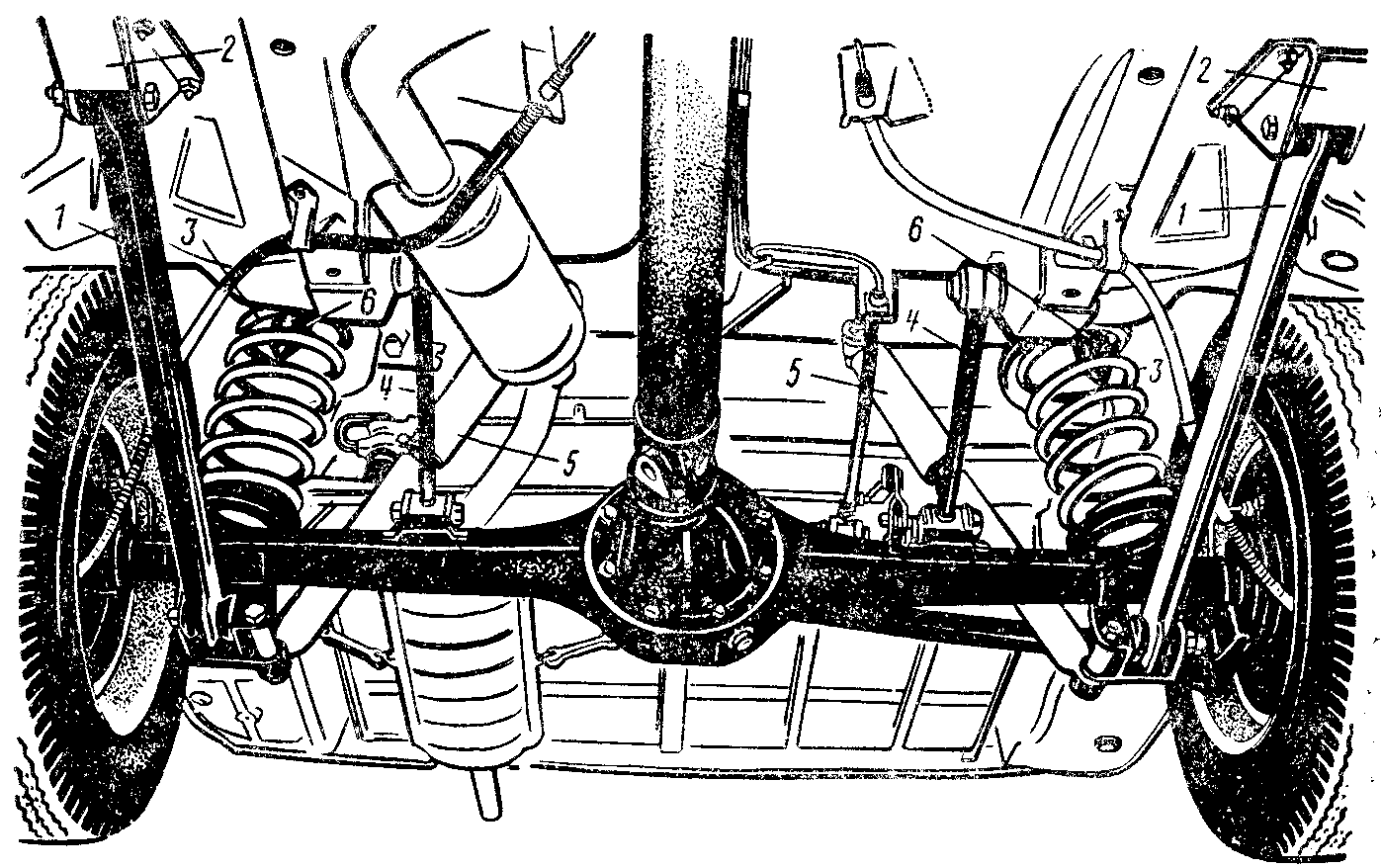

На автомобиле ВАЗ-2101

задняя подвеска включает две цилиндрические

пружины 3, два амортизатора 5, четыре

продольных 1 и 4 я одну поперечную штанги,

два резиновых буфера 6, укрепленных на

кузове внутри пружин, и один буфер,

установленный посредине кузова. Нижние

и верхние продольные штанги передают

реактивный момент, толкающие и тормозные

усилия от задних колес на кузов. Поперечная

штанга воспринимает и передает боковые

усилия от балки заднего моста на кузов.

Амортизаторы телескопические двустороннего

действия верхними проушинами прикрепляются

к кронштейнам кузова, а нижними - к

кронштейнам балки заднего моста.

Рис.

Задняя подвеска автомобиля ВАЗ-2101:

1

- нижние продольные штанги;

2 -

кронштейны крепления нижних продольных

штанг;

3 - цилиндрические пружины;

4

- верхние продольные штанги;

5 -

амортизары;

6 - резиновые буферы;

Рис.

Задняя подвеска автомобиля ВАЗ-2101:

1

- нижние продольные штанги;

2 -

кронштейны крепления нижних продольных

штанг;

3 - цилиндрические пружины;

4

- верхние продольные штанги;

5 -

амортизары;

6 - резиновые буферы;

-

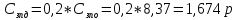

Нормирование токарной обработки (снятие резьбы) дефекта 3

D=27см – срезаем слой в 2 мм

Нормирование работ на металлорежущих станках

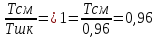

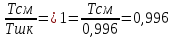

Tшк=Тшт+ =0,81+

=0,81+ =0,81+

=0,81+

K= 0,16 – для единичного, коэф-т учитывающий потери времени

Тшк= =0,96

мин

=0,96

мин

-

Тшк – штучно-калькульционное время;

-

Тшт – штучное время;

-

Тпз – подготов.-закл. время;

-

N – количество деталей;

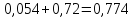

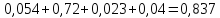

Тшт=То+Тв+Тоб+Тот=0,03+0,72+0,0225+0,0375=0,81 мин

-

То – основное время;

-

Тв – вспомогательное;(0,72 – в центрах)

-

Тоб – время на обслуживание места; (3% - Тв)

-

Тот – время перерывов на отдых; (5% - Тв)

Топ=То+Тв=0,03+0,72=0,75 мин

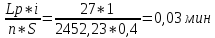

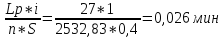

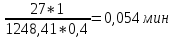

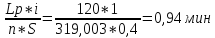

То=

-

Lp – расчетная длина обработки;

-

i – число проходов

-

n – частота вращения детали или инструмента

-

S – подача, м/об

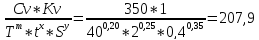

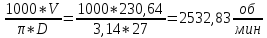

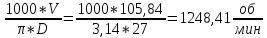

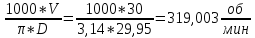

n=

-

V – расчетная(табличная) скорость резания;

-

Д – диаметр обрабатываемой детали или инструмента;

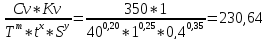

Вид механической обработки:

Точение

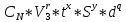

=> V=

-

Т – стойкость инструмента;

-

t – глубина резания = 2мм;

-

S – подача;

Тпз = Тшк*N*K=0,96*1*0,16=0,15 мин

-

N – количество деталей

-

K = 0,14…0,18 – коэф-т, учитывающий потери времени на подготовительно-заключительные работы

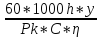

Н=

Тсм= 0,96

-

Н – норма выработки;

-

Тсм – продолжительность смены;

-

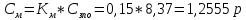

Нормирование наплавки – дефект 3

D=23см – наплавляем слой в 3мм

То= 1,86

мин

1,86

мин

Кс=1 – при автомат. наплавке плоскостей сверху

F=π -

π

-

π =3,14*

=3,14*

Твсп = 0,12 -> масса до 1 кг (в центрах без надевания хамутика)

Топер=То+Твсп=1,86+0,12=1,98 мин

Тоб=0,099 (5% от Топ) мин

Тшт = То+Тв+Тоб+Тот = 1,86+0,12+0,099+0,099=2,178 мин

Тпз=10мин

Тшк=Тшт+Тпз=8,112+10=12,178 мин

-

Нормирование токарной обработки (обработка наплавленного слоя) дефекта 3

D=29см – срезаем слой в 1 мм

V=

n=

То=

Топ=То+Тв=0,026+0,72=0,746 мин

Тшт=То+Тв+Тоб+Тот=0,026+0,72+0,0225+0,0375=0,806 мин

Тшк= =0,96

мин

=0,96

мин

Тпз = Тшк*N*K=0,96*1*0,16=0,15 мин

Н=

Тсм= 0,96

-

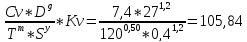

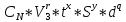

Нормирование токарной обаработки (нарезание резьбы) Резьбонарезными головками Р6М5

D=27см

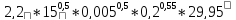

Cv=7,4; y=1,2; q=1,2; M=0,50; Ср.знач-е стойкости Т=120;

V=

n=

To=

Топ=То+Тв= мин

мин

Тшт=То+Тв+Тоб+Тот= мин

мин

Тшк= =0,996

мин

=0,996

мин

Н=

Тсм= 0,996 мин

-

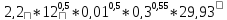

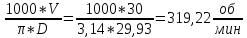

Нормирование шлифования (тонкое) на 0,01мм

D=29,93 - ремонт

N= =

= =5,35

=5,35

n=

То=

Тшт=То+Тв+Тоб+Тот= +0,72+0,0225+0,0375=1,331

мин

+0,72+0,0225+0,0375=1,331

мин

Тшк= =1,58

мин

=1,58

мин

Тпз = Тшm*N*K=1,58*5,35*0,16=1,35 мин

Тсм=1,35 мин

-

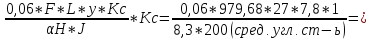

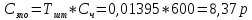

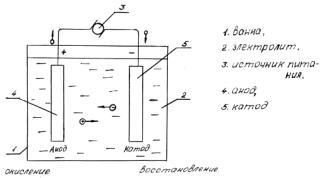

Нормирование гальванических работ – цинкование на 0,02мм

D=29,91

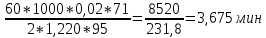

То= =

=

То – основное время, мин;

h – толщина наращиваемого слоя, мм;

γ – плотность осаждаемого металла, г/см3;умножаем на 10, переводим в мм

Рк – катодная плотность тока, А/дм2; умножаем на 100, переводим в мм

С – электрохимический эквивалент, г/Ач;

η – выход по току, в процентах.

Значения выбираются по таблице 2.10

Тв=Тв’+Тв”=0+0,07=0,07 мин

Тв – вспомогательное время, мин; Т’в – вспомогательное время, перекрывающееся основным временем, мин; Т”в – вспомогательное время, не перекрывающееся основным временем, мин. Вспомогательное перекрываемое время затрачивается на монтаж деталей в приспособлении, защиту мест, не подлежащих покрытию (восстановлению). Данные работы выполняются в период работы ванны и поэтому в расчет не включаются. Вспомогательное неперекрываемое время затрачивается на загрузку и выгрузку деталей из ванны и другие работы при неработающей ванне. Данное время включается в норму времени на операцию и выбирается по таблице 2.11.

Тшк= мин

мин

Tпз=Тшт*N*K=3,682*0,16=0,59 мин

-

Нормирование шлифования (тонкое) на 0,005мм

D=29,95

N= =

= =7,45

=7,45

n=

То=

Тшт=То+Тв+Тоб+Тот= +0,72+0,0225+0,0375=1,72

+0,72+0,0225+0,0375=1,72

Тпз = Тшm*N*K=1,72*7,45*0,16=2,05

Тсм=2,05

-

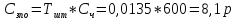

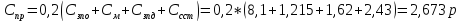

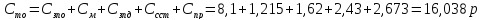

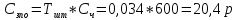

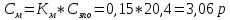

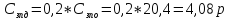

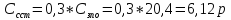

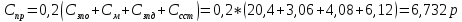

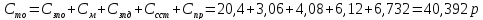

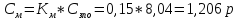

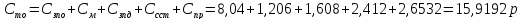

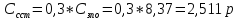

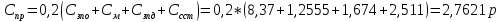

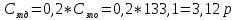

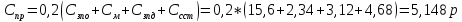

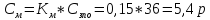

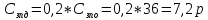

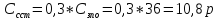

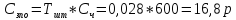

Себестоимость токарной обработки (снятие резьбы) дефекта 3

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

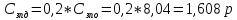

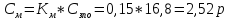

Себестоимость наплавки дефекта 3

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

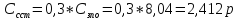

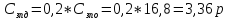

Себестоимость токарной обработки (обработка наплавленного слоя) дефекта 3

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

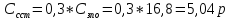

Себестоимость токарной обработки (нарезание резьбы) дефекта 3

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

Себестоимость Шлифования (удаление дефекта 4)

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

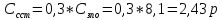

Себестоимость гальванических работ (цинкование) дефекта 4

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

-

Себестоимость Шлифования (обработка детали) дефект 4

;

Тшт делим на 60, переводи в часы

;

Тшт делим на 60, переводи в часы

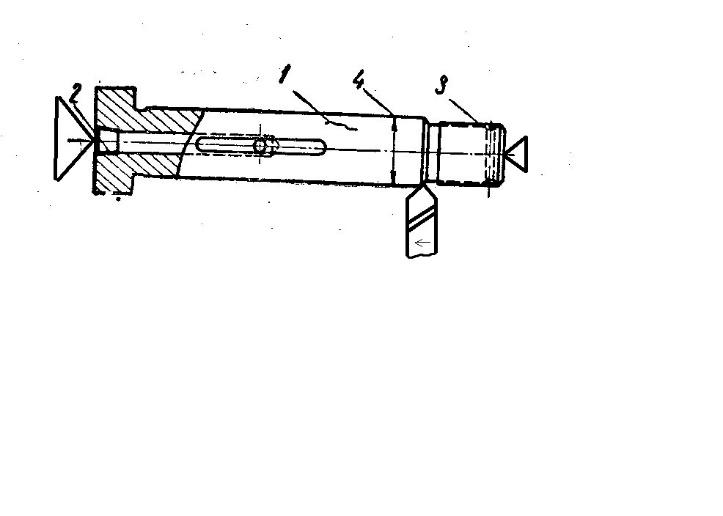

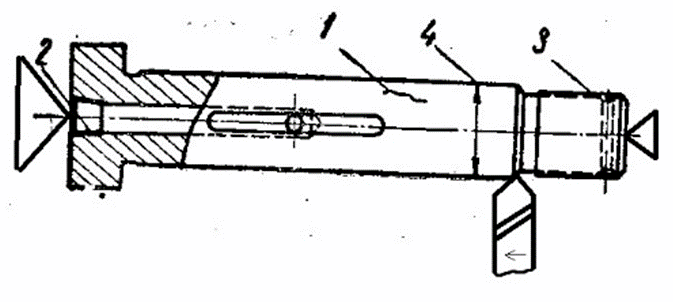

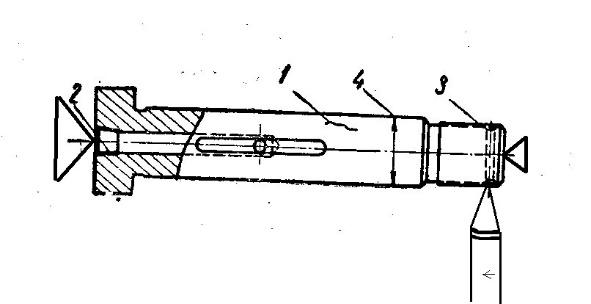

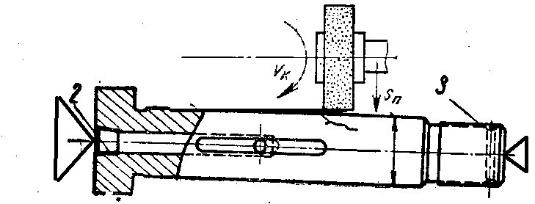

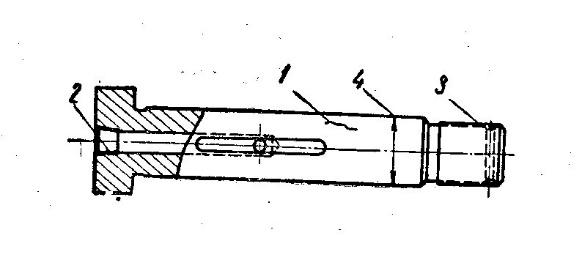

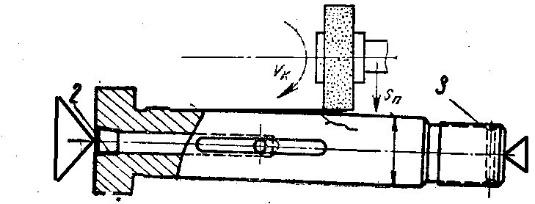

Схема Базирования

10) Токарная обработка – снятие резьбы дефекта 3

15) Наплавка (сварочные работы) дефекта 3

20) Токарная обработка – обработка наплавленного слоя дефекта 3

25) Токарная обработка – нарезание резьбы дефекта 3

30) Шлифование – удаление дефекта 4

35) Гальванические работы (цинкование) дефекта 4

40) Шлифование – обработка детали 4

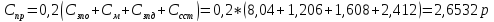

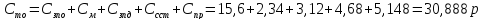

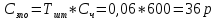

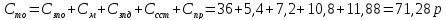

Вывод

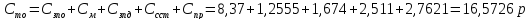

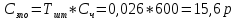

Цена восстановления моей детали с дефектами обошлось нам в 224р и 37к.

В современной реальности цена покупки новой запчасти выше цены

восстановления. Поэтому восстановление выгодно.