Установки

.docx-

ЭКСПЕРИМЕНТАЛЬНЫЕ УСТАНОВКИ

-

Измерение температуропроводности, теплоемкости и теплопроводности методом импульсного нагрева

-

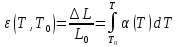

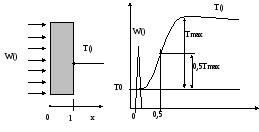

Сущность импульсного

метода измерения температуропроводности,

удельной теплоемкости и теплопроводности

заключается в следующем [1]. Выполняются

нагрев фронтальной поверхности образца

коротким импульсом света лазера или

лампы-вспышки и регистрация температуры

его тыльной поверхности (рисунок 3.1).

По полученной термограмме проводится

расчет температуропроводности образца,

а если известна энергия импульса,

поглощенная образцом, то и его теплоемкость.

Рисунок 3.1 Импульсный метод измерения температуропроводности

В предельно простом случае, когда энергия в пределах пучка излучения распределена равномерно, импульс тепла мгновенный, а теплообмен отсутствует, температуропроводности рассчитывается по формуле (3.1)

|

|

|

(3.1) |

где 𝜏0,5 – время достижения половины максимального подогрева (рисунок 3.1); l – толщина образца.

В общем случае форма регистрируемого сигнала зависит от температуропроводности и геометрии образца, длительности и формы импульса лазера, равномерности распределения энергии по сечению пучка, теплообмена образца с окружающей средой. В такой ситуации определение температуропроводности исследуемых материалов проводится с учетом перечисленных факторов.

По определенным в экспериментах значениям температуропроводности коэффициент теплопроводности рассчитывается с использованием данных по удельной теплоемкости c и плотности ρ:

|

|

|

(3.2) |

Метод импульсного нагрева, сочетающий высокую оперативность и точность измерений, нашел широкое применение в исследованиях теплопроводности и теплоемкости твердых тел и жидкостей при температурах до 2900 С.

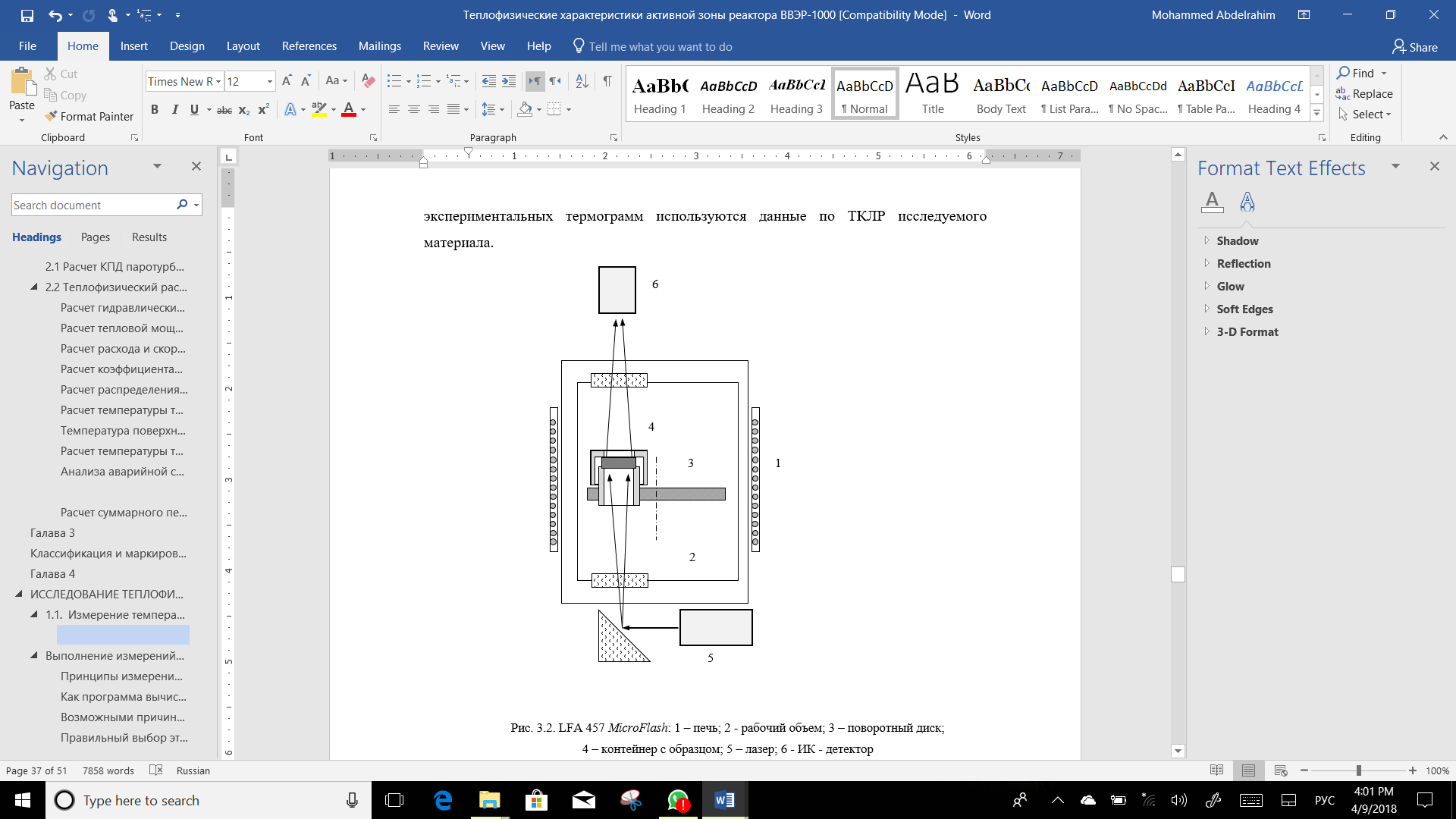

В исследовании использовалась установка NETZSCH LFA 457 MicroFlash [1], предназначенная для измерений температуропроводности, теплоемкости и теплопроводности материалов в твердом и жидком состоянии в диапазоне температур 25 ‑ 1100 С.

Основное оборудование установки включает измерительный модуль с рабочим объемом, контроллер, термостат, блок питания и управления нагревом, блок накачки лазера, форвакуумный насос и систему подачи в рабочий объем установки инертных и технологических газов.

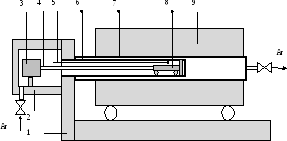

Измерительный модуль, собранный в едином корпусе (рисунок. 3.2), состоит из высокотемпературной печи с внутренним герметичным рабочим объемом, лазера и ИК ‑ детектора, охлаждаемого жидким азотом. В рабочем объеме установлен поворотный диск с тремя контейнерами для исследуемых образцов.

Рисунок 3.2 ‑ LFA 457 MicroFlash: 1 – печь; 2 ‑ рабочий объем; 3 – поворотный диск; 4 – контейнер с образцом; 5 – лазер; 6 ‑ ИК – детектор

В процессе измерений рабочий объем установки стабилизируется при определенных программой эксперимента температурах. После достижения стационарного режима выполняются импульсы лазера и регистрация термограмм. Полная информация об измерении – температуры образцов, зарегистрированные термограммы, данные о мощностях лазера и формах импульса, параметры оптической и измерительных систем сохраняются в базе данных.

Значения температуропроводности исследуемых материалов рассчитываются с помощью программы Proteus LFA Analysis, содержащей основные расчетные методики для однородных, двух и трехслойных образцов.

Измерения температуропроводности металлов, конструкционных сплавов и высокотемпературных керамик в диапазоне температур 25 – 1100 С могут быть выполнены на LFA 457 Microflash с погрешностью не превосходящей (2-3) % [1].

Следует подчеркнуть, что заявляемая производителем погрешность измерений температуропроводности может быть обеспечена, если при обработке экспериментальных термограмм используются данные по ТКЛР исследуемого материала.

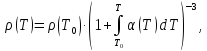

Для пояснения данного утверждения рассмотрим измерения температуропроводности стали 12Х18Н10Т при T = 1000 С. Так как относительная термическая деформация образца (3.3)

|

|

|

(3.3) |

при его нагреве от 20 до 1000 С, L/L0 = 210-2 [2-4], то использование в программе обработки условия dL = const (используется в случае отсутствия данных о ТКЛР образца) приводит к заниженному на 4% результату измерения температуропроводности.

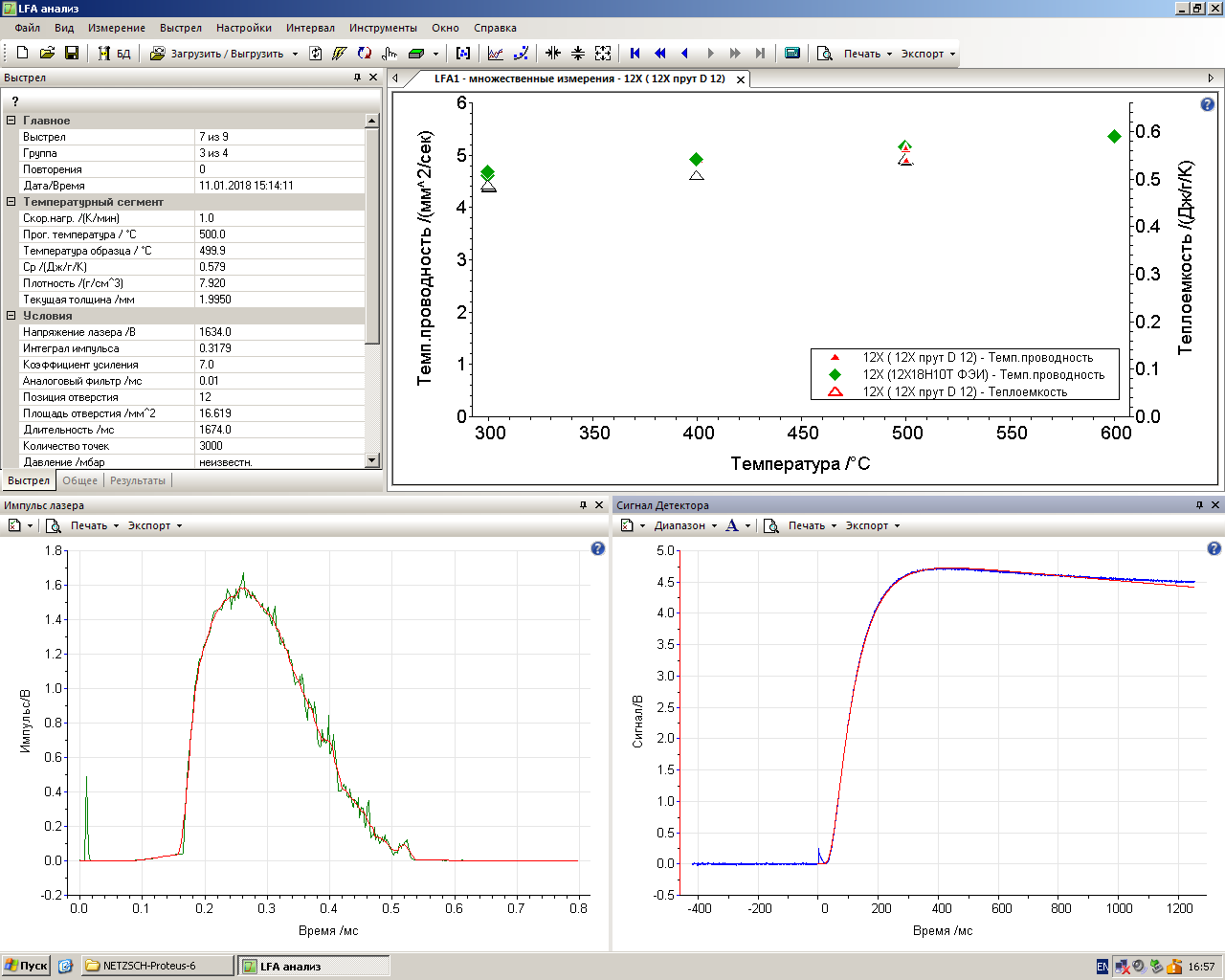

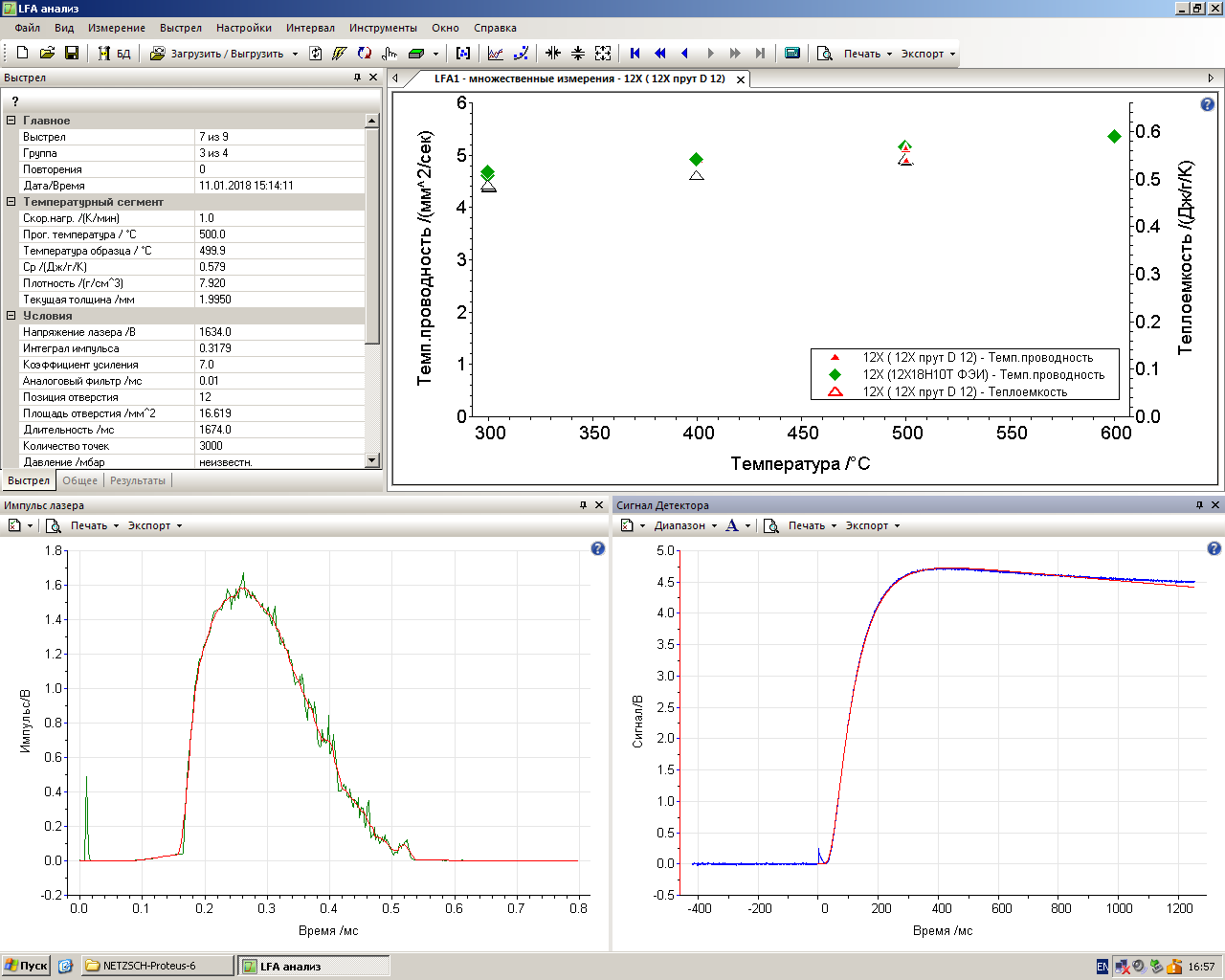

Примеры получаемых в эксперименте первичных данных – изменения во времени энергии импульса лазера и термограммы измерений на однослойном образце представлены на рисунках 3.3‑3.4.

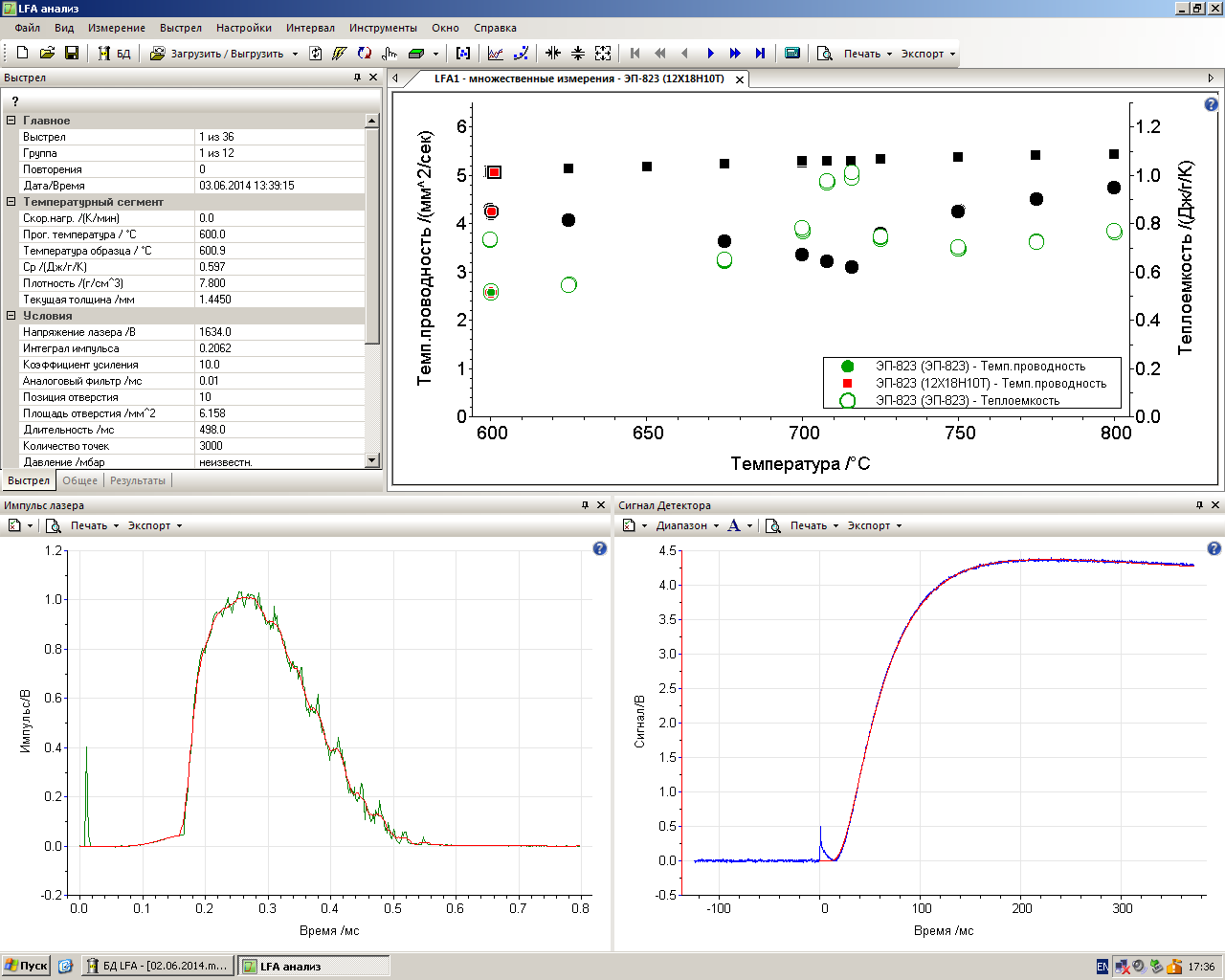

Измерения теплоемкости на LFA 457 Micro flash (рисунок 3.5) выполняются относительно эталона ‑ образца с известными прецизионными данными по удельной теплоемкости и ТКЛР, который устанавливается в один из держателей образцов. Производится совместная обработка термограмм импульсного нагрева исследуемого образца и эталона по программе измерения теплоемкости [1]. Важным требованием получения надежных данных по теплоемкости является равенство степеней черноты поверхностей образца и эталона. Для выполнения этого требования поверхности образца и эталона на этапе подготовки измерений покрывают тонким слоем коллоидного графита.

Рисунок 3.3 Импульс лазера

Рисунок 3.4 ‑ Термограмма измерений свойств стали 12Х18Н10Т при Т = 500 С

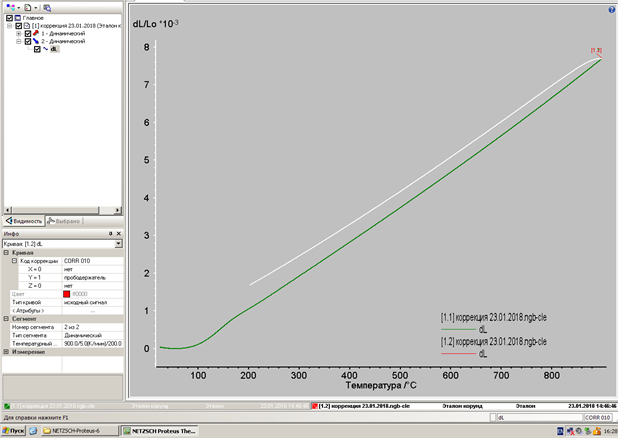

Интерфейс программы измерения теплоемкости представлен на рисунке 3 5.

Рисунок 3.5 ‑ Измерение теплоемкости стали ЭП-823 по рабочему эталону из стали 12Х18Н10Т: , ‑ температуропроводности сталей ЭП-823, 12Х18Н10Т; ‑ теплоемкость стали ЭП-823

-

Измерение относительной термической деформации (Т, Т0), ТКЛР и плотности на дилатометре DIL-402 C

В настоящем исследовании измерения относительных термических деформаций, ТКЛР и плотностей стали 12Х18Н10Т и 15Х2МФА были проведены на дилатометре DIL-402 C в диапазоне температур 100 – 1000 С. Конструкция дилатометра представлена на рисунке 3.6.

Измерения термического расширения на дилатометре проводится в два этапа. На первом в дилатометр устанавливается рабочий эталон термического расширения и в исследуемом диапазоне температур проводится регистрация сигнала датчика перемещения и температуры. На втором этапе, выполняемом по температурному режиму первого, измерения проводятся с исследуемым образцом. По результатам двух измерений с помощью программы Proteus Thermal Analysis рассчитываются относительная термическая деформация исследуемого образца (T0, T), ТКЛР и плотность.

Рисунок 3.6. Дилатометр DIL-402 C: 1 – основание; 2 – термостатируемый объем; 3 – датчик перемещения; 4 – шток-толкатель; 5 – термопара; 6 – трубчатый держатель образца; 7 – жаровая труба; 8 – образец; 9 – печь

На рисунке 3.7 а в качестве примера представлены результаты измерений термической деформации и ТКЛР железа Армко при нагреве и последующем охлаждении образца в диапазоне температур 30 – 1060 С. Перед проведением измерении на железе Армко выполняется измерении коррекция по эталону из Al2O3.. эти результаты представлены на рисунке 3.7- б

По данным о ТКЛР плотность исследуемого материала рассчитывается по формуле

|

|

|

(3.4) |

где ρ(T0) – плотность при температуре T0 = 20 С.

а)

б)

Рисунок 3.7 - результаты измерений термической деформации и ТКЛР железа Армко при нагреве и охлаждении

-

Погрешности измерений

Измерения температуропроводности (а), удельной теплоемкости (ср) и теплопроводности () были проведены на установке импульсного лазерного нагрева LFA 457 MicroFlash. Регистрационный номер сертификата типа средств измерений № 41647-09 в Государственном реестре средств измерений.

Измерения ТКЛР () были проведены на дилатометре DIL-402 C. Регистрационный номер сертификата типа средств измерений № 24832-03 в Государственном реестре средств измерений

В соответствии с метрологическими характеристиками использованного оборудования [1] и по результатам тестовых измерений на образцах из стали 12Х18Н10Т, выполненных на используемом оборудовании, погрешности измеренных теплофизических параметров твердых тел с близкими к стали 12Х18Н10Т свойствами составляют:

;

;

;

;

;

;

;

;

.

.

-

Электронный ресурс www netzsch. com.

-

Таблицы стандартных справочных данных. Стали 12Х18Н9Т и 12Х18Н10Т. Удельная теплоемкость и удельная энтальпия в диапазоне температур 400 – 1380 К при атмосферном давлении. ГСССД 32-82. М.: Издательство Стандартов. 1983.

-

Таблицы стандартных справочных данных. Сталь нержавеющая марки 12Х18Н10Т. Теплопроводность при температурах 340‑1100 К. М.: Издательство Стандартов. 1994.

-

Таблицы стандартных справочных данных. Молибден, монокристаллическая окись алюминия, сталь 12Х18Н10Т. Температурный коэффициент линейного расширения. ГСССД 59-83. М.: Издательство Стандартов. 1984.

,

, .

.