Учебные пособия по сварке / Исследование деформаций при наплавке пластин

.docФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

(ФГБОУ ВО ПГУПС)

Кафедра «Технология металлов»

ЛАБОРАТОРНАЯ РАБОТА №

Исследование деформаций при наплавке пластин

по дисциплине

«Материаловедение и технология конструкционных материалов»

Выполнил

Группа

Проверил

Санкт-Петербург

2018

Исследование деформаций при наплавке пластин

Цель работы: ознакомиться с инженерным методом расчёта деформаций в сварных конструкциях и их экспериментальным определением.

Задачи работы: наплавить валик на кромку прямолинейной пластины (балки), укреплённой одним концом неподвижно. Сравнить экспериментальные результаты прогиба с расчётными данными.

1.Краткие теоретические сведения о сварочных деформациях

Основными причинами сварочных деформаций являются: неравномерный нагрев металла, литейная усадка расплавленного металла, изменения в структуре металла.

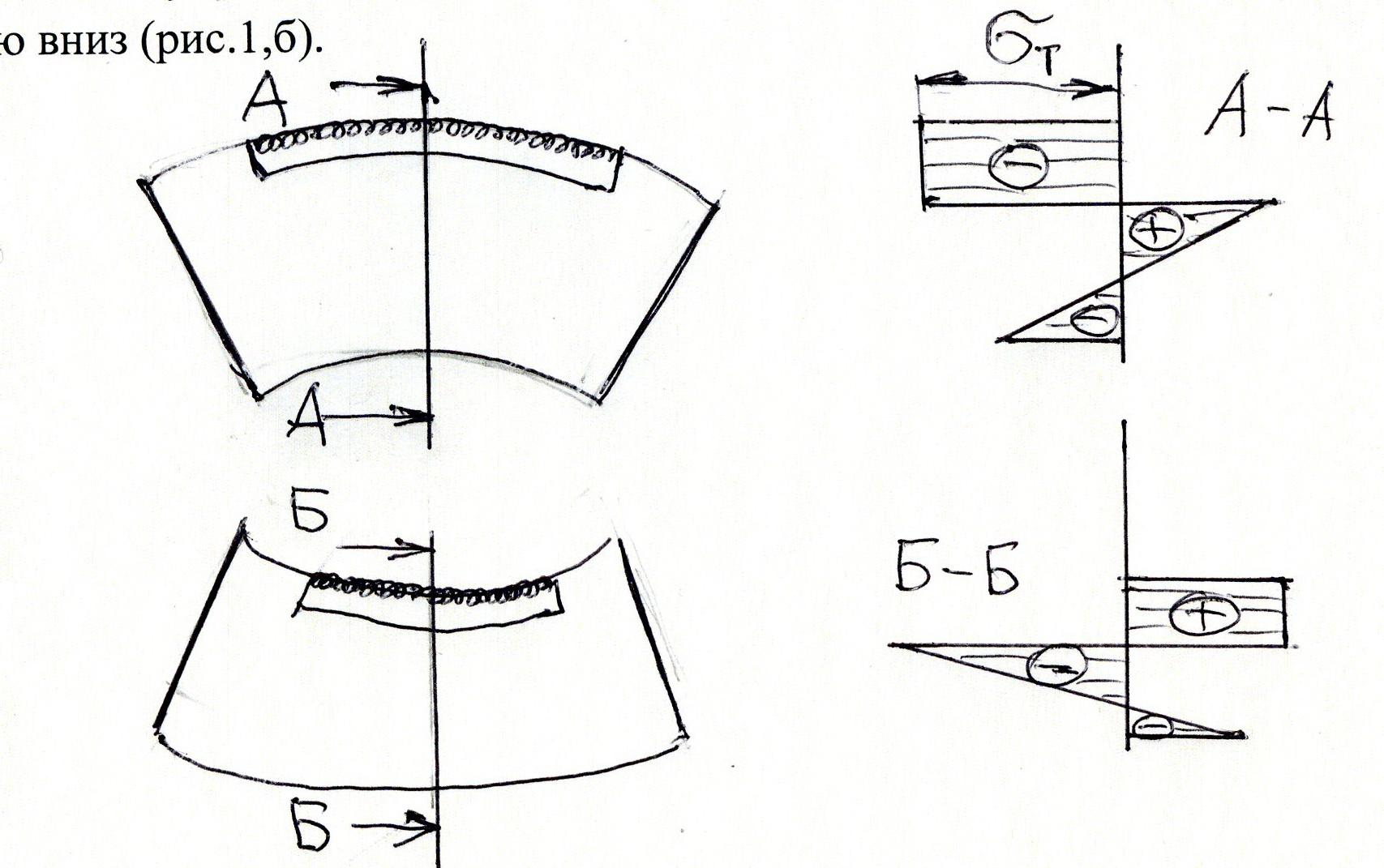

При наплавке валика на кромку пластины валик и нагретая часть пластины расширяются и растягивают холодную часть пластины, создавая в ней напряжение с изгибом, (рис.1,а). Сам валик и нагретая часть пластины будут сжаты, поскольку их тепловому расширению препятствует холодная часть пластины. Пластина прогнётся выпуклостью вверх.

При остывании валик и нагретая часть пластины будут укорачиваться, но этому снова препятствуют слои холодного металла. Валик и нагретая часть пластины будут стягивать верхние волокна и пластина прогнётся выпуклостью вниз (рис.1,б).

Рис.1.Неравномерный нагрев металла:

а – нагрев пластины; б – остывание пластины;

σт - напряжение текучести, О - растяжение, δО - сжатие

2.Оборудование и приборы:

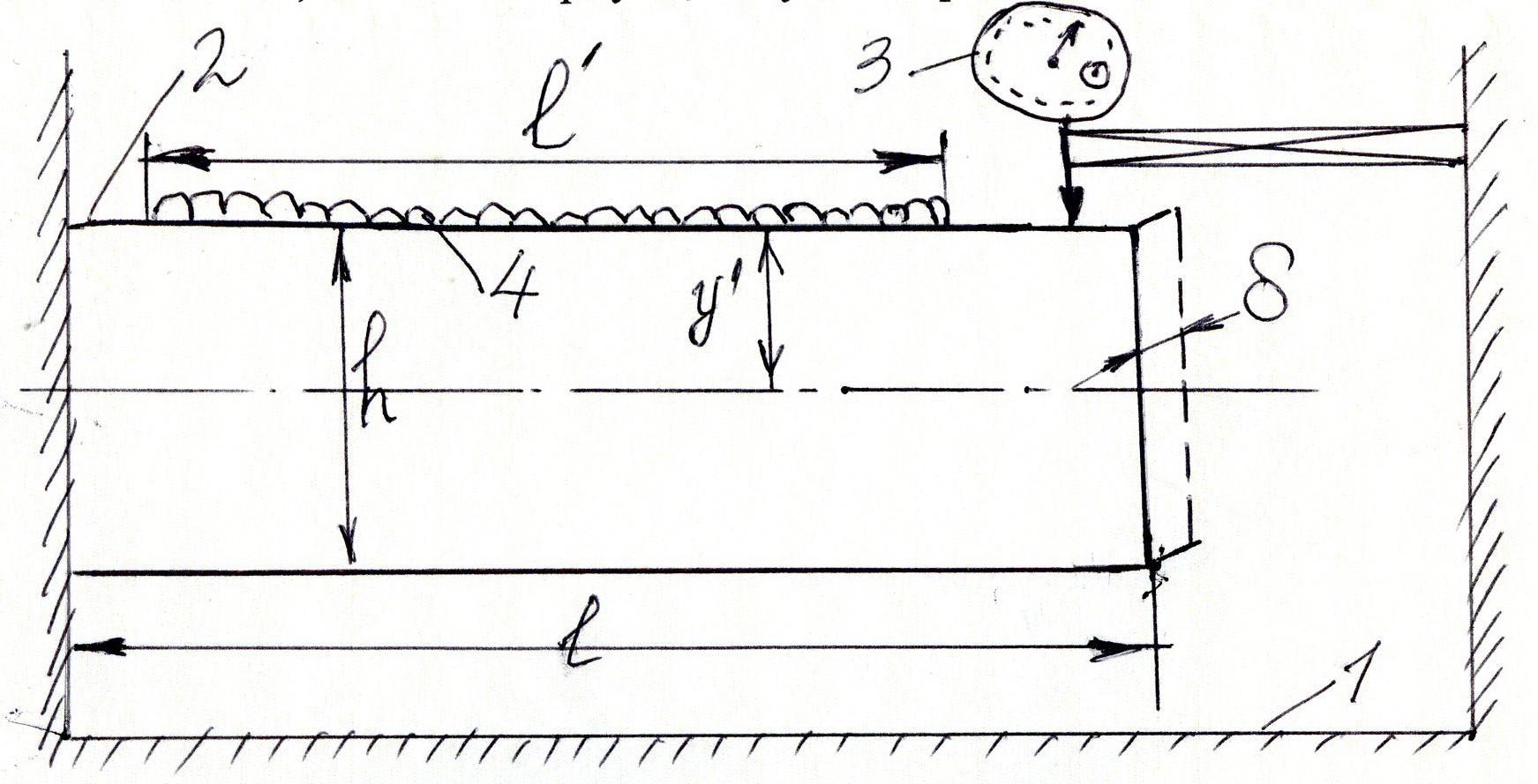

Сварочный трансформатор ТД-500, лабораторный стенд переменного тока с амперметром и вольтметром. Экспериментальная установка с пластиной, укреплённой одним концом неподвижно (рис.2), микрометр, металлическая линейка, штангенциркуль, секундомер.

Рис.2.Эспериментальная установка: 1 – основание; 2 – пластина;3 - микрометр; 4 – наплавленный валик; l - длина пластины; h - высота пластины; δ - толщина пластины; l1 - длина наплавленного валика; у1=h/2

3. Порядок выполнения экспериментальной части работы

С помощью металлической линейки и штангенциркуля измеряют в сантиметрах параметры балки и записывают в табл.1; записывают начальное (uнач) показание индикатора в сантиметрах:

l=37см; h=10см; h/2=5см; δ=1см; uнач=0,305см.

Наплавляют валик на кромку пластины. Время горения дуги (t) в секундах измеряют секундомером. В процессе горения дуги засекают среднее значение силы тока (Iд) и напряжения дуги (Uд). Металлической линейкой измеряют длину валика (l1) в сантиметрах. После остывания пластины до комнатной температуры записывают в сантиметрах конечное показание индикатора (uкон):

t=40с; Iд=150А; Uд=27В; l1=32см; uкон=0,415см.

Экспериментальный прогиб равен разности между показаниями микрометра:

uэ=uкон-uнач=0,110см.

4. Порядок выполнения расчётной части работы

Скорость сварки (наплавки) Vсв=l1/t=0.8см/c

Параметр у1=h/2=5см

Момент инерции сечения пластины J=δ h3/12=83,34см4

Параметр qэ=0,7 Iд Uд=2835ВТ

(0,7 - коэффициент использования тепла дуги)

Погонная энергия при наплавке qп=qэ/Vсв=3544ДЖ/м

Кривизна наплавленной балки С=0,83٠10-6 qп у1/J=1,76٠10-4 1|см

Расчётный прогиб балки при наплавке Δuр=Cl2/2=0,1204см

Погрешность расчётного метода Δp=(Δuр-Δuэ)/Δuэ 100٪=9٪

Выводы

1. Погрешность расчётного метода составила 9%.

2. Инженерные методы расчёта позволяют прогнозировать величины возможных сварочных деформаций.

3. Величины сварочных деформаций зависят от выбранных режимов сварки для данных деталей.

4. Ликвидировать деформацию данной пластины можно наплавкой валика с другой стороны.

5. Для уменьшения усадки и деформирования при сварке следует применять ряд известных технологических способов, например, обратноступенчатый способ сварки.