Надёжность / Лекция 3

.docxЛекция 3

Понятие о старении и износе элементов и машин. Физические основы процессов изнашивания. Коррозионное разрушение деталей. Усталость и старение материалов.

1. Старение и износ элементов и машин.

Старением называют изменение свойств материалов деталей, протекающее самопроизвольно под действием температуры, влажности, давления и других параметров окружающей среды.

Изнашиванием называют процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Рис. 1. Классификация процессов, происходящих в машинах

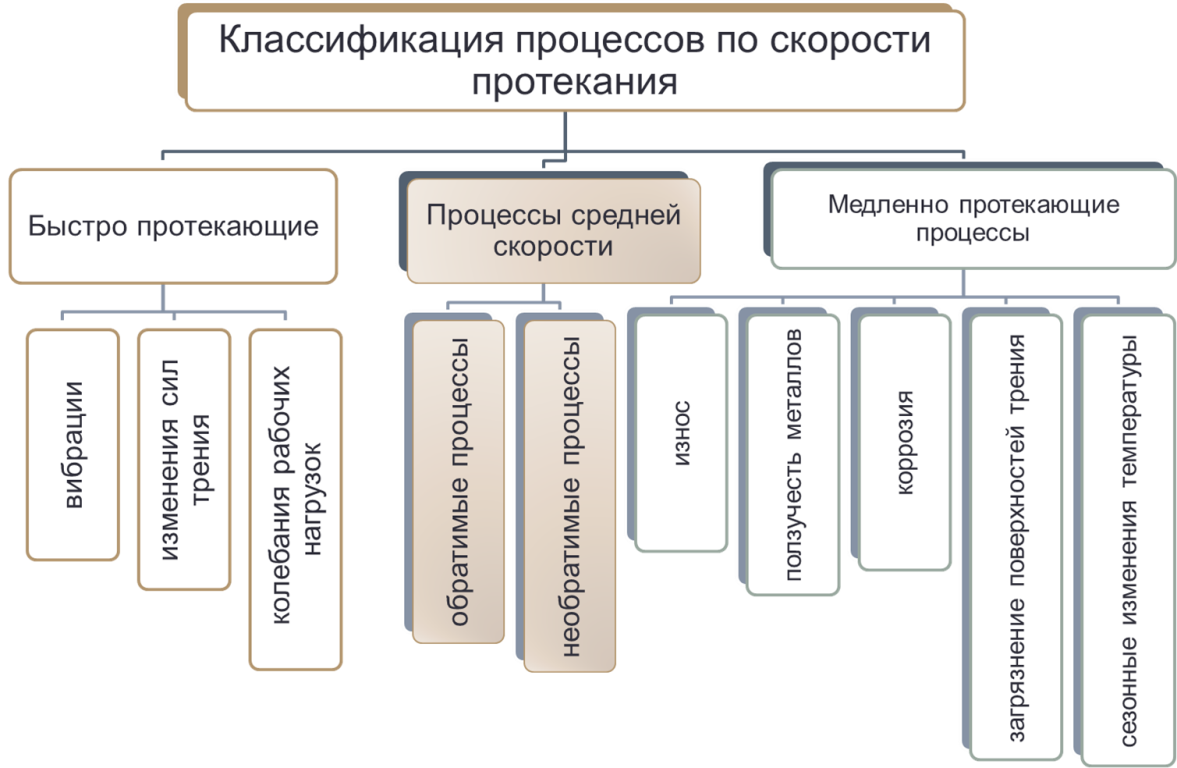

Рис. 2. Классификация процессов по скорости протекания

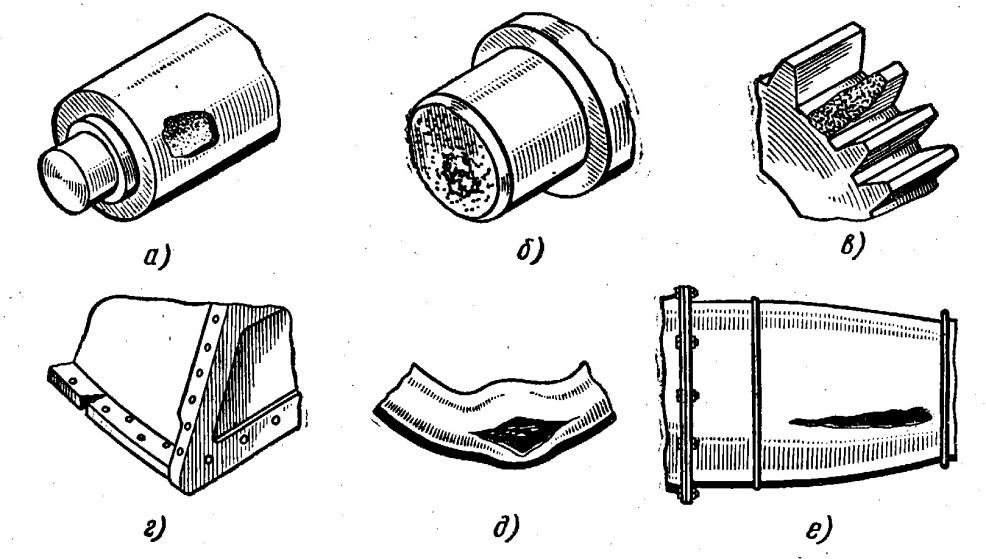

Рис. 3. Примеры разрушения деталей машин

а — скол у валка прокатного стана; б - усталостная поломка вала; в - усталостная поломка зуба шестерни; г - трещина в обшивке самолета; д — разрушение трубопровода гидросистемы; е - разрушение стенки кожуха камеры сгорания реактивного двигателя

Изнашивание

Изнашиванием называют процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Основными количественными характеристиками изнашивания являются: величина износа, скорость изнашивания, интенсивность изнашивания.

Скорость изнашивания γ (м/ч, r/ч, м3/ч) — отношение значения износа U к интервалу наработки t, в течение которой он возник:

Интенсивность изнашивания I — отношение значения износа к обусловленному пути L, на котором происходило изнашивание, или объему выполненной работы:

I=U/L

Свойство материала оказывать сопротивление изнашиванию в определенных условиях трения называется износостойкость

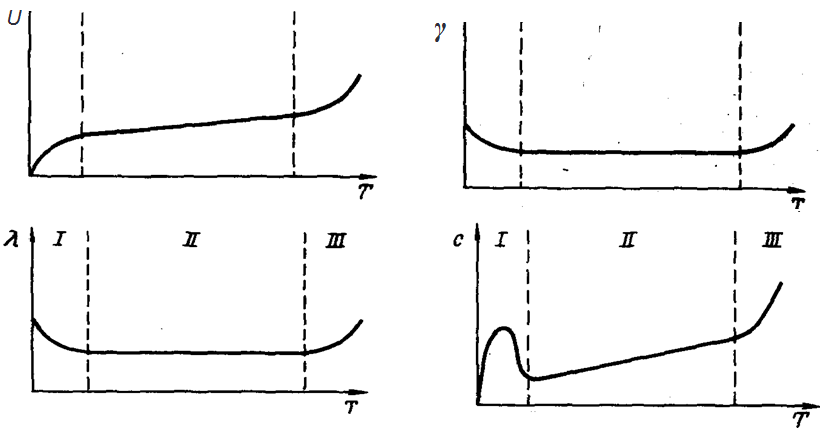

Рис.4. Графики закономерностей изменения

-

а—износа; б—скорости изнашивания; в—интенсивность отказов; д—затрат на устранение отказов

Рис.5. Классификация процессов изнашивания

По характеру промежуточной среды различают изнашивание:

-

при трении без смазочного материала,

-

при трении со смазочным материалом,

-

при трении в абразивной среде.

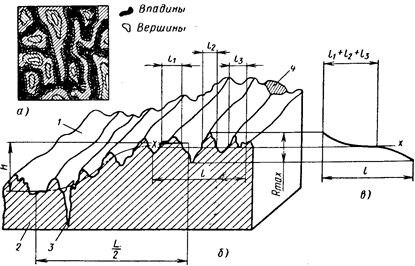

Рис.6. Микрогеометрия поверхности

а — топография поверхности; б — параметры поверхностного слоя; в — кривая опорной поверхности; 1 — продольная шероховатость; 2 — поперечная шероховатость; 3 - трещина; 4 — скол; х—х — произвольное сечение

Механическое изнашивание возникает в результате механического взаимодействия поверхностей трения.

Коррозионно-механическим называют изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрохимическим взаимодействием материала со средой.

Электроэрозионным называют изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока.

Абразивным называют механическое изнашивание материала в результате в основном режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии.

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность.

Рис.7 Виды деформаций, разрушений и износов

Абразивный износ

Основным источником попадания абразива в сопряжения машин является окружающая среда. В 1 м 3 воздуха содержится от 0,04 до 5 г пыли, на 60—80 % состоящей из взвешенных частиц минералов. Размеры подавляющего большинства частиц находятся в пределах от 5 до 120 мкм, т. е. соизмеримы с зазорами в сопряжениях дорожных машин. Основными составляющими пыли являются: двуокись кремния SiO2, окись железа Fе2О3, соединения Са, Аl, Mg, Na и других элементов.

Частицы минералов, содержащиеся в воздухе, обладают высокой твердостью. Так, твердость частиц окиси кремния SiO2 достигает 10780...11700 МПа, а окиси алюминия—20900...22900 МПа, что превышает твердость рабочих поверхностей большинства деталей дорожных машин.

При трении со смазочным материалом попадание абразива в зону трения приводит к нарушению защитного слоя мазки и повреждению поверхностей деталей.

Абразивную износостойкость поверхности повышают путем упрочнения материала методами химико-термической, лазерной или плазменной обработки, а также с помощью различных покрытий повышенной твердости.

Эффективным методом защиты деталей дорожных машин от абразивного изнашивания является герметизация сопряжений с помощью современных уплотнительных элементов, обеспечение чистоты применяемых в машинах топлив, смазочных материалов и рабочих жидкостей.

Усталостный износ

Усталостным называется механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя.

Изнашивание происходит вследствие усталости микрообъемов материала, возникающей под действием многократных сжимающих и растягивающих напряжений, не превышающих критических значений. В результате циклического воздействия нагрузки на поверхности детали возникают усталостные микротрещины, которые, постепенно смыкаясь, приводят к образованию частиц износа и осповидного выкрашивания рабочих поверхностей деталей (питтинг). Это явление получило название фрикционно-контактной усталости.

Рис.8 Строение поверхностного слоя

а – изменение твердости Н по глубине слоя; б – структура поверхностного слоя; в – изменение температуры по глубине при резании или трении.

Внутренние напряжения в материале деталей возникают не только под действием нагрузки, но и по ряду других причин. При изготовлении детали возникают остаточные внутренние напряжения. В зависимости от причины возникновения различают литейные, сварочные, закалочные, шлифовочные и другие остаточные напряжения, являющиеся следствием технологических операций.

Усталостное разрушение материала подразделяется на три стадии:

I — в результате действия циклических напряжений, не превышающих предела упругости, в металле происходит накопление упругих искажений кристаллической решетки;

II — упругие напряжения кристаллической решетки, накопившиеся за определенное число циклов нагружения, достигают критического значения и вызывают развитие в материале субмикроскопических усталостных трещин;

III — субмикроскопические трещины достигают размеров микротрещин, и происходит окончательное разрушение детали.

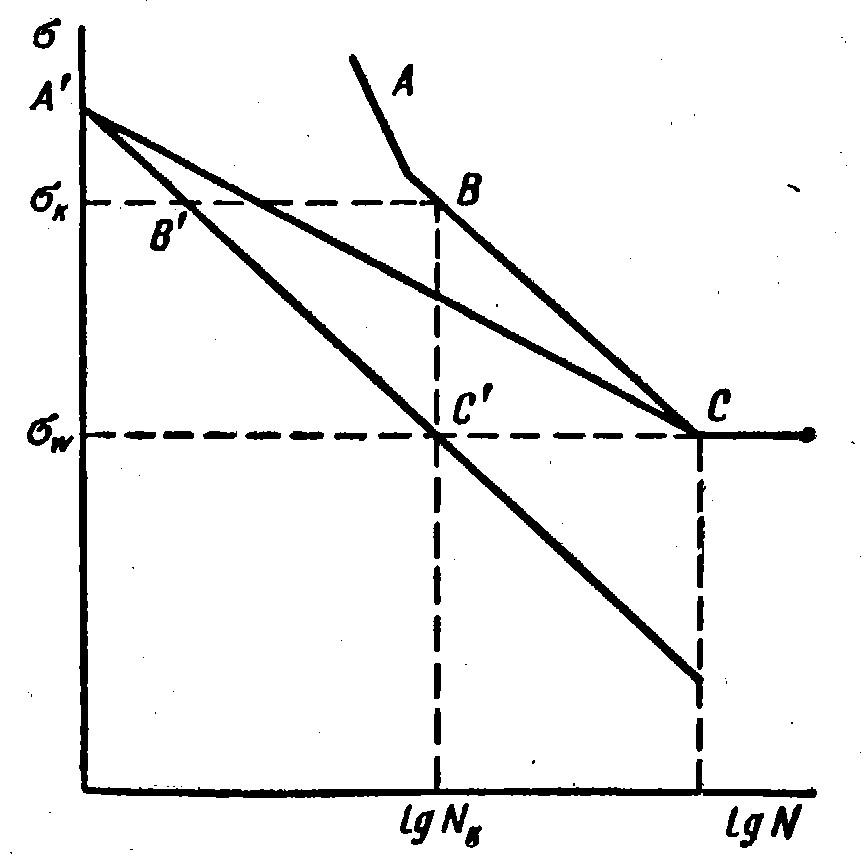

Линия ABC — кривая выносливости (кривая Велера), построенная в полулогарифмических координатах, характеризует зависимость между напряжением и числом циклов до разрушения материала.

Линия А'С — кривая Френча, или линия необратимой повреждаемости,— определяет начало области перехода субмикроскопических трещин в микротрещины.

Линия А'В'С' — определяет условия начала появления субмикроскопических трещин.

Рис.9. Обобщенная диаграмма усталости

Оценка усталостной долговечности. Усталостную долговечность деталей характеризуют с помощью числа циклов ее нагружения до разрушения Nц[0]:

Nц=k(σ-σв)-m,

где k и m — величины, зависящие от физико-механических свойств материала, конструкции детали и режима нагружения; σ — внутренние напряжения, возникающие в процессе нагружения; σв — предел выносливости материала.

Отказы машин, вызванные усталостным разрушением материала, не всегда связаны с поломкой деталей.

Коррозионный износ

Химическая коррозия — разрушение материала детали в результате химического воздействия окружающей среды.

Интенсивность химического коррозионного разрушения зависит от химической активности среды, коррозионной стойкости материалов деталей, а также от температуры среды.

Таблица 1.

Классификация видов коррозии

|

Классификационный признак |

Вид коррозии |

|

Механизм взаимодействия материала со средой |

Химическая, электрохимическая |

|

Характер коррозионной среды |

Атмосферная, газовая, жидкостная, подземная (почвенная), биокоррозия |

|

Условия протекания коррозионного процесса |

Структурная, контактная, щелевая, коррозия под напряжением, фреттинг-коррозия, коррозионная кавитация |

|

Вид коррозионного разрушения поверхности детали |

Сплошная, местная (локальная) |

Виды коррозии

Электрохимическая коррозия возникает в результате воздействия на материал детали электропроводной среды — электролита. В качестве электролита могут выступать вода или водные растворы кислот и щелочей, образующиеся в результате взаимодействия воды с топливом, маслом или продуктами окисления. При электрохимической коррозии разрушение металла связано с возникновением и перетеканием электрического тока с одних участков поверхности на другие.

Атмосферная коррозия — процесс постепенного разрушения металлов под действием атмосферного воздуха, а также содержащихся в нем твердых частиц, влаги и газов.

Газовая коррозия происходит при отсутствии пленок влаги на поверхности металлов.

Жидкостная коррозия металлов протекает в жидкой среде: неэлектропроводных маслах и топливах, не являющихся электролитами, или в кислотных, щелочных, водных электролитических растворах.

Фреттинг-коррозия — разрушение поверхностей деталей с очень малыми относительными перемещениями в сочетании с высокими динамическими нагрузками в условиях окисления и схватывания. Характерен для элементов крепления (например, болтовых соединений), рессор, а также неразъемных соединений.

Кавитационный износ

Кавита́ция (от лат. cavita — пустота) — процесс парообразования и последующей конденсации пузырьков пара в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных паром самой жидкости, в которой возникает.

Рис.10. Результат кавитационного износа