ДЗ Теория механики

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ОДЕССКИЙ НАЦИОНАЛЬНЫЙ МОРСКОЙ УНИВЕРСИТЕТ

Кафедра «Технологии материалов»

Домашнее задание

Вариант № 3

Выполнил:

студент II курса, 2 группы

Волохов Александр Алексеевич

Проверил:

доцент Смажило Б.В

старший преподаватель Котенко Р.В

г. Одесса

2018

Вариант № 3

1. Строение и характеристика сплавов. (3)

Сплав — макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок, специально вводимых в сплав легирующих и модифицирующих элементов, а также из неудалённых примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Строение сплава, структура и его свойства зависят от вида взаимодействия компонентов сплава при кристаллизации. Металлы в жидком состоянии хорошо растворяются друг в друге, а в твердом состоянии могут образовать механические смеси, твердые растворы, химические соединения.

Металлические сплавы – это твердые и сложные, жидкие системы, образованные в результате сплавления двух или нескольких металлов либо металлов с различными неметаллами. Химические элементы или их устойчивые соединения, образующие сплав, называются компонентами.

Твердые растворы – это сплавы, которые атомы элемента располагаются в кристаллические решетки компонента растворителя. Существует 3 вида: замещение, внедрение, вычитание.

Химические соединения в сплавах образуются между металлами и неметаллами. Некоторые соединения металлов с неметаллами (карбиды, метриты, фосфиды) получили в технике самостоятельное применение.

Твердые растворы характеризуются тем, что в атомно кристаллическую решетку основного металла — растворителя входят атомы растворенного вещества.

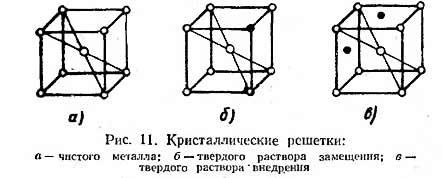

Атомы растворенного вещества могут либо замещать атомы растворителя, образуя так называемый твердый раствор замещения, либо внедряться в решетку растворителя, образуя твердый раствор внедрения. Решетки таких твердых растворов в виде схемы показаны на рисунке:

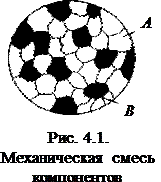

Механические смеси. Компоненты А и В не вступают в химические реакции и не растворяются друг в друге в твердом состоянии. Механическая смесь состоит из зерен А и В, имеющих собственные кристаллические решетки (рис. 4.1). Примеры сплавов: Be–Al, Si–Al, Pb–Sb.

Химическое соединение. В сплаве сохраняется определенное соотношение элементов. Кристаллическая решетка и свойства сплава резко отличаются от строения и свойств чистых компонентов. Состав выражается формулой AnBm, где А и В – компоненты, n и m – целые числа.

Всем сплавам присущи такие характеристики, как: высокая пластичность, термоэлектронная эмиссия, высокая теплопроводность, высокая электропроводность, хорошая отражательная способность, сверхпроводимость при температурах близких к абсолютному нолю и др.

2. Виды чугунов, их применение и маркировка. (3+10).

Чугун — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

В белых чугунах весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на: эвтектические (4,3 % углерода); заэвтектические (4,3—6,67 % углерода). Цементит в изломе — светлый, поэтому такие чугуны назвали светлыми. Белые чугуны применяются в основном для изготовления ковких чугунов, которые получают путём отжига.

Серый чугун — это сплав железа, кремния (от 1,2—3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет.

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна — феррит и реже перлит. Ковкий чугун получил своё название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например, КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений.

Передельный чугун не используется как самостоятельный материал, а применяется для дальнейшей переработки в сталь.

Чугун широко используется при производстве изделий различного назначения. Главные качества чугуна – дешевизна, хорошие литейные качества, прочность и твёрдость. Чугун используется там, где необходимо получить детали сложной формы и достаточной прочности. Например – станины станков, корпусные детали или художественные чугунные ограды. В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания (на современном производстве используют чугун с вермикулярным графитом), а также коленчатые валы дизельных двигателей. Чугун широко используется в сантехническом оборудовании – из чугуна делают ванные, раковины и кухонные мойки, а также отопительные радиаторы, трубы и фитинги. Например, ванные из чугуна очень ценятся знатоками за их надёжность, прочность и неприхотливость в эксплуатации. Такие ванные могут служить десятилетиями, сохраняя первоначальный вид без изменений.

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный - "ВЧ" (ГОСТ 7293-85), ковкий - "КЧ" (ГОСТ 1215-85).

СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ70 - высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 - ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ - антифрикционный чугун:

С серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

3. Покрытие открытых палуб. (65-3).

В зависимости от характера использования палуб и платформ на транспортных судах применяют различные покрытия.

Для открытых палуб: продольный или чаковый настил, палубные мастики, нескользящие покрытия.

Чековый настил, состоит из коротких продольных брусков длиной 1-1,5 м, называемых чаками, которые устанавливают между брусками и закрепляют по концам только поперечными прижимными брусками, образуя квадраты.

Продольные палубные настилы при эксплуатации изнашиваются более равномерно, чем маковые. Их изготовление и монтаж проще и менее трудоемок. Зато при маковом настиле количество шпилек для крепления настила меньше. Кроме того, легче заменять отдельные бруски при ремонте настила и легче выбрать короткий лесоматериал, чем длинный для продольного настила.

При нанесении покрытий на открытые палубы устанавливают тенты, защищающие от солнца, дождя и ветра. Для получения участков покрытия одинаковой толщины по кромке сбоку укладывают деревянные рейки той же толщины. После снятия реек кромку мастичного состава скашивают на ус, накладывая следующий участок слоя внахлестку. При нанесении покрытия поверхность палубы очищают, обдувают сжатым воздухом и грунтуют слоем толщиной 0,5-1,0 мм.

К установке настилов и нанесению покрытий палуб и платформ приступают после окончания всех работ, связанных с креплением на них механизмов, устройств и других изделий, по окончании всех сварочных работ, а также после испытания на непроницаемость.

Деревянный настил устанавливают на открытых палубах и мостиках для предохранения металлических настилов палуб от коррозии, преждевременного износа, устранения их скользкости и вместе с тем для теплоизоляции нижележащих помещений.

Палубные мастики наиболее полно отвечают требованиям, предъявляемым к покрытиям, и могут наноситься на палубы из стали и алюминиевых сплавов.

Нескользящие покрытия применяют для открытых стальных палуб судов всех типов с целью предохранения от коррозии и устранения скользкости. Нескользящие покрытия хорошо схватываются со стальным настилом, обладают высоким коэффициентом трения, не горят и не подвергаются воздействию воды и масел.