охт (6sem) / методички митхт / Лекционные иллюстративные материалы по курсу ОХТ (2014)

.pdfМосковский государственный университет тонких химических технологий имени М.В. Ломоносова

Лекционные иллюстративные материалы по курсу общей химической технологии

( основные химические производства)

Учебное пособие

Москва, 2014 г.

1

1. Производство технологических газов

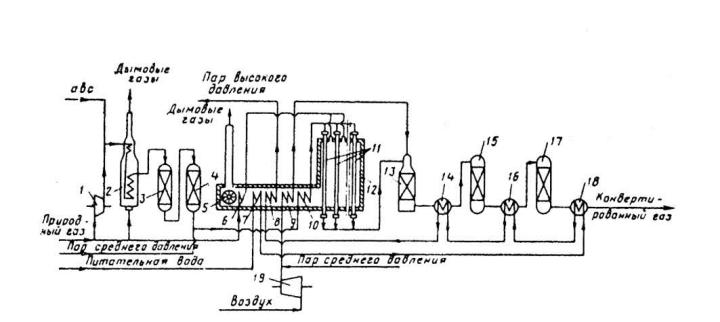

Природный газ сжимают в компрессоре 1 до давления 4,6 МПа, смешивают с азотоводородной смесью (авс : природный газ=1:10) и подают в огневой подогреватель 2. Далее нагретый газ подвергается очистке от сернистых соединений: в реакторе 3 на алюмокобальтмолибденовом катализаторе путем гидрирования сераорганических соединений до сероводорода, а затем в адсорбере 4

сероводород поглощается сорбентом на основе оксида цинка.

Очищенный газ смешивается с водяным паром в отношении 1:3,7 и полученная парогазовая смесь поступает в конвекционную зону трубчатой печи 12. В

радиационной камере печи размещены трубы, заполненные катализатором конверсии метана, и горелки, в которых сжигается природный газ. Полученные в горелках дымовые газы обогревают трубы с катализатором, затем теплота этих газов дополнительно рекуперируется в конвекционной камере, где размещены подогреватели парогазовой и паровоздушной смеси, перегреватель пара высокого давления, подогреватели питательной воды и природного газа.

Парогазовая смесь нагревается и под давлением распределяется сверху вниз по большому числу параллельно включенных труб, заполненных катализатором.

Выходящая из трубчатого реактора парогазовая смесь содержит 9-10 % метана. При температуре 850 0С конвертированный газ поступает в конвектор метана II-ой ступени 13 – реактор шахтного типа.

В верхнюю часть конвертора 13 компрессором 19 подается технологический воздух, нагретый в конвекционной зоне печи до 5000С. парогазовая и паровоздушная смеси поступают в реактор раздельными потоками. Затем газ направляется в котел-утилизатор 14, вырабатывающий пар давлением 10,5 МПа.

Здесь реакционная смесь охлаждается с 1000 до 4200С и поступает в конвертор СО первой ступени 15, где на железохромовом катализаторе протекает конверсия основного количества оксида углерода водяным паром. Выходящая из реактора при температуре 450 0С газовая смесь содержит около 3,6 % СО. В паровом котле 16, в

котором также вырабатывается пар давлением 10,5 МПа, парогазовая смесь охлаждается до 225 0С и подается в конвертор СО второй ступени 17, заполненный низкотемпературным катализатором, где содержание СО снижается до 0,5 %.

2

Конвертированный газ на выходе из конвектора 17 имеет следующий состав

(%): Н2 – 61,7; CO2 – 17,4; CO – 0,5; N2 + Ar – 20,1; CH4 – 0,3.

Рис. 1. Технологическая схема конверсии метана для получения азотоводородной смеси для синтеза аммиака

1-компрессор природного газа, 2 – огневой подогреватель, 3 – реактор гидрирования сернистых соединений, 4 – адсорбер, 5 – дымосос, 6, 7, 9, 10 – подогреватели природного газа, питательной воды, паровоздушной и парогазовой смесей соответственно, 8 –пароперегреватель, 11 – реакционные трубы, 12 – трубчатая печь (конвертор метана первой ступени), 12 – шахтный конвертор метана второй ступени, 14, 16 – паровые котлы, 15, 17 – конверторы монооксида углерода первой и второй ступеней, 18 – теплообменник, 19 – компрессор воздуха.

3

Основные аппараты процесса конверсии метана

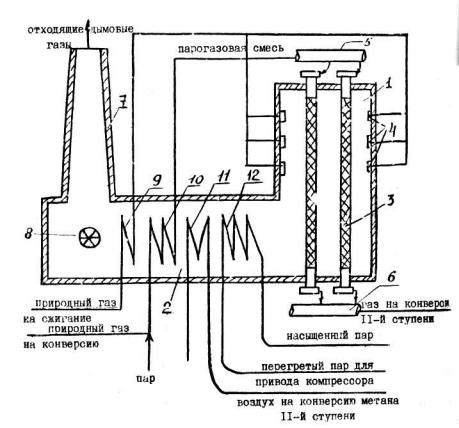

Рис. 2. Схема трубчатой печи – конвертора метана I ступени (паровой конверсии метана):

1 - топливная камера печи (реакционная зона), 2 - конвекционная камера печи, 3 - реакционные трубы с катализатором, 4 - горелки, 5 - газоподводящий коллектор, 6 - газоотводящий коллектор, 7 - выхлопная труба, 8 - дымосос, 9 - подогреватель природного газа, 10 - подогреватель парогазовой смеси, 11 - подогреватель воздуха, 12 - перегреватель парового котла утилизатора.

4

.

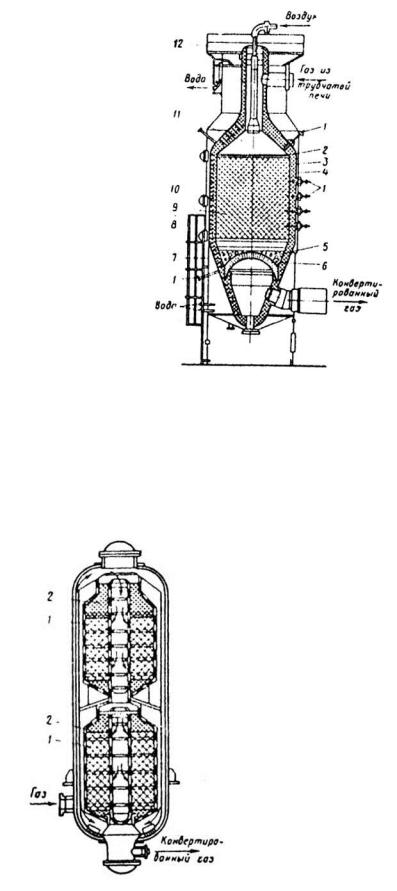

Рис. 3. Шахтный конвертор паровоздушной конверсии метана:

1- термопары, 2- защитный слой, 3- корпус, 4- водяная рубашка, 5- шары из глинозема, 6- свод, 7- опора, 8- лестница, 9- катализатор, 10футеровка, 11смесительная камера, 12верхняя площадка для обслуживания.

Рис.4. Радиальный конвертор паровой конверсии монооксида углерода:

1- основные слои катализатора, 2- запасные слои катализатора.

5

2. Производство аммиака

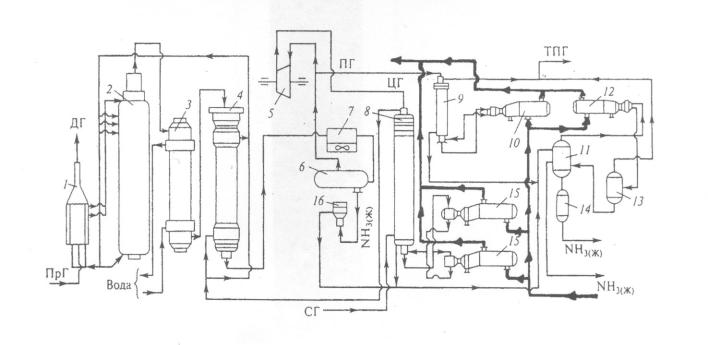

При синтезе аммиака в агрегате мощностью 1360 т/сутки свежая азотоводородная смесь (СГ) после очистки метанированием сжимается в центробежном компрессоре до давления 32 МПа и после охлаждения в воздушном холодильнике (на схеме не показан) поступает в нижнюю часть конденсационной колонны 8 для очистки от остаточных примесей СО2, воды и следов масла. Свежий газ (СГ) барботирует через слой сконденсировшегося жидкого аммиака,

освобождается от водяных паров и СО2 и масла, насыщается аммиаком до 3 = 5 % и

смешивается с циркуляционным газом (ЦГ).

Полученная смесь проходит по трубкам теплообменника конденсационной колонны 8 в направляется в межтрубное пространство выносного теплообменника 4,

где нагревается до 185 -195 0С теплотой газа, выходящего из колонны синтеза 2. Для дополнительного нагрева газа, поступающего в колонну синтеза 2, может использоваться подогреватель газа 1.

В колонне синтеза 2 газ проходит снизу вверх по кольцевой щели между корпусом колонны и кожухом насадки и поступает в межтрубное пространство внутреннего теплообменника, размещенного в горловине корпуса колонны синтеза.

В теплообменнике циркуляционный газ нагревается до температуры зажигания катализатора 400-440 С теплотой конвертированного газа и затем последовательно проходит четыре слоя катализатора, в результате чего концентрация аммиака в газе повышается до 15 %. Пройдя через центральную трубу, при температуре 500-5150С

азотовородноаммиачная смесь направляется во внутренний теплообменник, где охлаждается до 300 С.

Дальнейшее охлаждение газовой смеси до 25 0С происходит в трубном подогревателе подогревателя питательной воды 3, в трубном пространстве выносного теплообменника 4 до 65 С холодным циркулирующим газом, идущим по межтрубному пространству, и затем в аппаратах воздушного охлаждения 7 до 40 С,

при этом часть аммиака конденсируется. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется в сепараторе 6, а затем смесь, содержащая 10-12 %

аммиака, идет на циркуляционное колесо компрессора 5 азотоводородной смеси, где сжимается до 32 МПа.

6

Циркуляционный газ при температуре 50 0С поступает в систему вторичной конденсации жидкого аммиака, включающую в себя конденсационную колонну 8 и

испарители жидкого аммиака 15. В конденсационной колонне газ охлаждается до

18 0С и в испарителях вследствие кипения жидкого аммиака в межтрубном пространстве до – 5 0С. Из трубного пространства испарителей смесь охлажденного циркуляционного газа и сконденсировавшегося аммиака поступает в сепарационную часть конденсационной колонны, где и происходит отделение жидкого аммиака от газа и смешение свежей азотоводородной смеси с циркуляционным газом.

Далее газовая смесь проходит корзину с фарфоровыми кольцами Рашига, где отделяется от капель жидкого аммиака, поднимается по трубкам теплообменника и направляется в выносной теплообменник 4, а затем в колонну синтеза аммиака 2.

Жидкий аммиак из первичного сепаратора 6 проходит магнитный фильтр 16, где из него выделяется катализаторная пыль, и смешивается с жидким аммиаком из конденсационной колонны 8. Затем его дросселируют до давления 4 МПа и отводят в сборник жидкого аммиака 11.

Жидкий аммиак как продукт выводится частично непосредственно из сборника 11, частично через промежуточную дренажную емкость 14. В результате дросселирования жидкого аммиака до 4 МПа происходит выделение из него растворенных в нем газов – водорода, азота, кислорода и метана. Эти газы,

называемые танковыми, содержат 16-18 % аммиака и направляются в испаритель 12

для утилизации аммиака конденсацией его при минус 250С. Из испарителя танковые газы и сконденсировавшийся аммиак поступают в сепаратор 13 для отделения жидкого аммиака, направляемого в сборник жидкого аммиака. 11.

Для поддержания в циркуляционном газе постоянного содержания инертных газов, не превышающих10 %, проводят продувку газа после первичной конденсации аммиака (после сепаратора 6). Продувочные газы содержат 8-9 % аммиака, который выделяется при температуре минус 25-30 0С в конденсационной колонне 9 и

испарителе 10 продувочных газов.

Смесь танковых и продувочных газов после выделения аммиака используют как топливный газ.

7

Рис.5. Технологическая схема получения аммиака при давлении 32 МПа:

1 – подогреватель газа; 2 – колонна синтеза аммиака; 3 =- подогреватель воды; 4 – выносной теплообменник: 5 – циркуляционное колесо компрессора; 6 – сепаратор жидкого аммиака; 7 – блок аппаратов воздушного охлаждения; 8 – конденсационная колонна; 9 – конденсационная колонна продувочных газов; 10 – испаритель жидкого аммиака на линии продувочных газов; 11 – сборник жидкого аммиака; 12 – испаритель жидкого аммиака на линии танковых газов: 13 – сепаратор; 14 – промежуточная дренажная емкость; 15 – испарители жидкого аммиака; 16 – магнитный фильтр;

ПрГ – природный газ; ДГ – дымовой газ; ПГ – продувочный газ; СГ – свежий газ (азотоводородная смесь); ЦГ – циркуляционный газ; ТПГ – смесь танковых и продувочных газов;

8

Основные аппараты производства аммиака

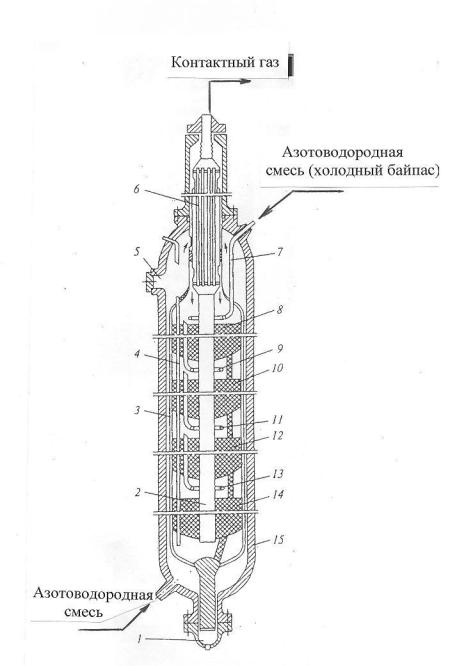

Рис.6 . Колонна синтеза аммиака:

1 – люк для выгрузки катализатора, 2 –центральная труба, 3 – корпус катализаторной коробки, 4 – термопарный чехол, 5 – загрузочный люк, 6 – теплообменник, 7, 9, 11, 13 – ввод байпасного газа, 15 – корпус колонны.

Основной поток газа (азотоводородная смесь) поступает в колонну снизу,

проходит по кольцевой щели между корпусом колонны 15 и кожухом катализаторной коробки 3 и поступает в межтрубное пространство теплообменника

6.

9

Здесь синтез газ нагревается конвертированным газом до 420-4400С и проходит последовательно четыре слоя катализатора 8, 10, 12, 14, между которыми подается холодный байпасный газ. После четвертого слоя катализатора газовая смесь при

500-515 0С поднимается по центральной трубе 2, проходит по трубкам теплообменника 6, охлаждаясь при этом до 320-3500С, и выходит из колонны.

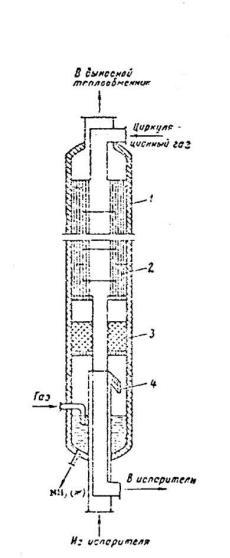

Конденсационная колонна

Представляет собой вертикальный цилиндрический аппарат, состоит из теплообменника и сепаратора, размещенного под теплообменником. Охлаждаемый газ идет по межтрубному пространству теплообменника, а газ после сепарации аммиака – по

трубам.

1 – корпус, 2 - теплообменник, 3 – отбойник, 4 – сепарационное устройство.

Газ, охлажденный в испарителе, через нижний штуцер поступает в сепарационное устройство 4, в

котором создается вращательное движение, при этом частицы жидкости отделяются от газового потока,

собираются в нижней части аппарата и непрерывно выводятся. Газ поднимается вверх, проходит отбойник 3 и, проходя трубное пространство, отдает свой холод. Свежий газ, входящий через боковой штуцер в нижней части аппарата, барботирует через слой жидкого аммиака, освобождаясь от паров воды и СО2

Рис.7. Конденсационная колонна:

1–корпус, 2- теплообменник, 3 –отбойник, 4 –сепарационное устройство.

10