охт (6sem) / методички митхт / ШВАРЦ,БРУК-Конверсия метана в технологические газы (2012)

.pdf

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Московский государственный университет тонких химических технологий имени М.В.Ломоносова

Кафедра общей химической технологии

А.Л. Шварц, Л.Г. Брук

КОНВЕРСИЯ МЕТАНА В ТЕХНОЛОГИЧЕСКИЕ ГАЗЫ

Учебное пособие

Москва МИТХТ им. М.В.Ломоносова

2012

УДК 66.0:661.96 ББК 35.514.61 я 73

Рецензент: д.х.н., проф. Семенов С.А.

Рекомендовано к изданию кафедрой «Общей химической технологии» МИТХТ (протокол № 1 от 30.08.11)

Шварц А.Л., Брук Л.Г.

Конверсия метана в технологические газы. Учебное пособие. – М.: МИТХТ им. М.В. Ломоносова, 2012 – 32 с.: ил.

В учебном пособии рассмотрены основные вопросы, связанные с технологией конверсии природного газа (метана) для получения газов, содержащих водород, таких как азотоводородная смесь для синтеза аммиака и синтез-газ для получения метанола.

Для студентов химических и химико-технологических направлений бакалавриата дневной и вечерней формы обучения, изучающих курсы «Общая химическая технология» и «Основы и системные закономерности химико-технологических процессов».

Утверждено библиотечно-издательской комиссией МИТХТ в качестве учебного пособия.

©А.Л. Шварц, Л.Г. Брук, 2012

©МИТХТ им. М.В. Ломоносова.

2

Введение

Вряду многотоннажных производств:

1.Синтез аммиака: N2 + 3H2 = 2NH3

2.Синтез метанола: СО + 2Н2 = СН3ОН

3.Получение альдегидов: RCH=CH2 + CO + H2 = RCH2CH2CHO

4.Синтез Фишера-Тропша: СО + H2→ CnH2n+2 + CnH2n + CmH2m+1OH

вкачестве сырья используют так называемые технологические газы,

содержащие в своем составе водород.

В настоящем пособии под «технологическими газами» имеем в виду:

1.Азотоводородную смесь, предназначенную для синтеза аммиака.

2.Синтез-газ – смесь с определенным соотношением монооксида, диоксида углерода и водорода для синтеза метанола.

Общее производство водорода с составе «технологических газов»

достигает в мире 70 млн. тонн в год.

До начала 60-тых годов прошлого века синтез-газ получали в основном газификацией каменного угля:

С(кокс, уголь) + Н2О = СО + Н2 С(кокс, уголь) + 2Н2О = СО2 + 2Н2

В настоящее время «технологические газы» на 98 % получают конверсией природного газа – метана.

В мире (на 2009 г.) добывается около 3000 млрд. м3 природного газа в год (в России – около 530 млрд. м3) .

Состав природного газа в зависимости от месторождения, % (об.): СН4 55 - 99, С2Н6 1 - 10, С3Н8+С4Н10 до 10, углеводороды С5 и выше 1- 5, остальное азот, углекислый газ, гелий, сернистые соединения (в основном сероводород).

В России, в основном, в качестве исходного сырья используется природный газ среднего состава, % (об.): СН4 - 98,9; С2Н6 - 0,3; С3Н8 - 0,2;

С4Н10 - 0,1; N2 и CO2 – 0,5.

3

В настоящее время природный газ применяется большей частью для производства энергии: тепловые электростанции на природном газе наиболее экологически чистые. Пропан-бутановая фракция применяется в качестве бытового топлива, а также как горючее для автотранспорта. В небольших количествах метан используется как восстановитель в металлургической промышленности. Лишь около 3 % добываемого природного газа используется в качестве сырья для химической промышленности.

1. Виды конверсии метана

Что же такое конверсия метана? В данном случае под конверсией понимают технологический процесс переработки газообразного топлива с целью изменения его состава, а именно неполное окисление насыщенных углеводородов, одним из продуктов которого является водород.

Конверсия метана осуществляется с помощью водяного пара, диоксида углерода или кислорода в соответствии со следующими основными реакциями:

-паровая конверсия – окислитель водяной пар (паровой риформинг):

СН4 |

+ Н2О (пар) ↔ СО + 3Н2 |

(1) (∆Н = + 206,4 кДж) |

- углекислотная конверсия – окислитель диоксид углерода: |

||

СН4 |

+ СО2 ↔ 2СО + 2Н2 (2) |

(∆Н = + 248,4 кДж) |

- кислородная конверсия – окислитель кислород (кислородный риформинг):

СН4 + 0,5О2 → СО + 2Н2 |

(3) |

(∆Н = - 35,6 |

кДж) |

- паровая конверсия монооксида углерода: |

|

||

СО + Н2О (пар) ↔ СО2 + Н2 |

(4) |

(∆Н = - 41,3 |

кДж) |

4

Реакции окисления гомологов метана и непредельных углеводородов протекают аналогично и для случая взаимодействия с водяным паром могут быть в общем виде выражены уравнением:

СnHm + nH2O = nCO + (2n+m)/2 H2 (5)

Если требуется получить чистый водород, процесс проводится последовательно по реакциям (1) и (4), с последующей очисткой полученного газа от оксидов углерода.

При необходимости получения смеси водорода с азотом для синтеза аммиака конверсию метана обычно проводят последовательно по реакциям

(1), (3) и (4). Причем, вначале большая часть метана превращается по реакции (1), а затем остатки метана по реакции (3) при добавлении воздуха в количестве, обеспечивающем в конечном газе объемное отношение Н2:N 2 = 3:1. Реакция (4) позволяет конвертировать монооксид углерода в диоксид углерода, который затем сравнительно легко можно удалить из конвертированного газа.

Для получения синтез-газа, используемого в производстве метанола, конверсию метана проводят по реакциям (1) и (2).

2. Подготовка природного газа к процессу конверсии

Первым этапом любого варианта конверсии метана является удаление из него сернистых соединений, которые являются каталитическими ядами для большинства используемых катализаторов и действуют необратимо.

Необратимость отравления катализатора выражается в том, что при прекращении поступления сероводорода на катализатор в составе исходной смеси, активность катализатора не восстанавливается.

Наличие в исходном газе сернистых соединений обусловлено как определенным их содержанием в самом природном газе, так и наличием в транспортируемом природном газе соединений типа меркаптанов – сильно пахнущих веществ, которые добавляют в добываемый природный газ для

5

облегчения обнаружения утечек (одорирование). Обычно в качестве одоранта

используется этилмеркаптан (С2Н5SH). |

|

|

|

|||

|

Очистку природного газа проводят в два этапа: |

|

|

|||

1. |

Гидрирование |

меркаптанов |

в |

сероводород |

на |

|

алюмокобальтмолибденовом или |

алюмоникельмолибденовом катализаторе |

|||||

при температуре 350 - 400 0С и давлении 2 - 4 МПа: |

|

|

||||

|

С2Н5SH + H2 = H2S + C2H6 |

(6) |

|

|

|

|

|

CS2 + 4H2 = 2H2S + CH4 |

(7) |

и др. |

|

|

|

2. |

Поглощение сероводорода, содержащегося в природном газе и |

|

||||

образовавшемся на этапе гидрирования, адсорбентом на основе оксида цинка при температуре 390 - 400 0С:

ZnO + H2S = ZnS + H2O (8)

Отработанный адсорбент регенерируют с получением свободного сероводорода, используемого для производства газовой серы.

Содержание серы в очищенном природном газе не должно превышать

1мг/м3 .

3.Конверсия метана с получением азотоводородной смеси для синтеза аммиака

Окисление метана в данном варианте конверсии протекает по следующим основным суммарным реакциям:

СН4 + Н2О (пар) ↔ СО + 3Н2 |

(1) |

(∆Н = + 206,4 |

кДж) |

СН4 + 0,5О2 → СО + 2Н2 |

(3) |

(∆Н = - 35,6 |

кДж) |

Одновременно протекает реакция (4): |

|

|

|

СО + Н2О (пар) ↔ СО2 + Н2 (4) |

(∆Н = - 41,3 кДж) |

||

Реакции (1) и (4) проводят в различных аппаратах, что связано с противоположными по знаку тепловыми эффектами указанных стадий. Если для реакции (1) желательна высокая температура (реакция эндотермическая),

6

то для обратимой реакции (4) оптимальной с позиции химического равновесия будет сравнительно низкая температура.

В целях оптимизации процесс конверсии метана для получения азотоводородной смеси проводится в три этапа.

Первый этап – паровая конверсия метана.

3.1. Паровая конверсия метана

3.1.1. Термодинамика процесса

СН4 + Н2О (пар) ↔ СО + 3Н2 (1) ∆Н = 206,4 кДж; ∆S = 200 Дж/моль∙К

Реакция обратима в широком интервале температур (табл. 1), эндотермическая, протекающая с увеличением числа молей газообразных веществ.

Таблица 1.

Зависимость величины константы равновесия (Кр) реакции (1) от температуры.

Т, К |

700 |

800 |

900 |

1000 |

1100 |

1200 |

|

|

|

|

|

|

|

Кр |

2,7∙10-4 |

3,1∙10-2 |

1,3 |

2,7∙101 |

3,1∙102 |

2,5∙103 |

|

|

|

|

|

|

|

Равновесие реакции (1) смешается вправо (в сторону продукта) при увеличении температуры и понижении давления.

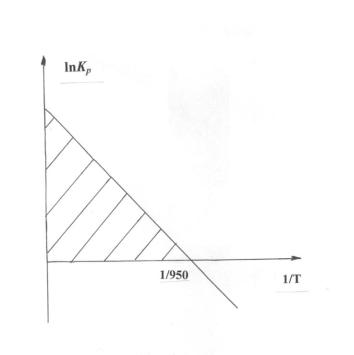

Термодинамический анализ реакции (1) с учетом положительных значений ∆Н и ∆S (рис. 1) позволяет заключить, что температура процесса должна быть выше 680 0С (950 К) (точка пересечения графика с осью Х), для обеспечения условия Кр > 1.

3.1.2. Кинетика процесса

Скорость реакции увеличивается при увеличении температуры и давления.

7

Таким образом, повышение температуры будет способствовать не только смещению равновесия реакции в сторону продуктов, но и увеличению скорости процесса.

Рис. 1. Зависимость величины константы равновесия реакции паровой конверсии метана от температуры.

При сравнительно невысоких температурах, например, при 950 0С равновесный выход монооксида углерода достигает 99 %, но из-за высокого значения энергии активации реакции (Еа = 272 кДж/моль) скорость процесса мала.

Проведение процесса при более высоких температурах позволяет увеличить скорость основной реакции (1), однако наряду с этой реакцией при высоких температурах возможно протекание побочной реакции (9)

разложения (крекинга) метана:

СН4 ↔ С + 2Н2 (9) (∆Н = + 75,6 кДж)

А так как энергия активации реакции разложения метана больше энергии активации основной реакции (1), то и скорость реакции (9) в

большей степени возрастает с увеличением температуры.

8

Как же сделать возможным проведение процесса с достаточной скоростью при температурах ниже температуры разложения метана (t0 < 10000 С) ?

Очевидный ответ - понизить энергию активации основной реакции (1),

применив селективный катализатор.

3.1.3. Выбор оптимальных условий для проведения паровой конверсии метана

3.1.3.1. Катализатор и температура

В качестве катализатора может быть применен любой металл VIII группы периодической системы. В промышленности используют никелевые катализаторы на носителе (α-Al2O3). В качестве промоторов ─ оксиды кальция и магния. Данный катализатор понижает энергию активации основой реакции до 92 кДж/моль. Содержание никеля в катализаторе может изменяться в широких пределах – от 4 до 35 % (масс.). Удельная поверхность катализаторов от 5 до 50 м2/г. Рабочая температура - 800 – 1000 0С.

Восстановление нанесенного на поверхность носителя оксида никеля до металлического никеля происходит водородом или метаном.

Катализатор легко отравляется сернистыми соединениями, вследствие образования на его поверхности сульфидов никеля, совершенно неактивных в реакции конверсии метана и его гомологов. Поэтому предварительно необходимо проведение очистки поступающего газа от серусодержащих соединений.

Для примера приведем состав катализатора марки ГИАП-16, % (масс.): NiО - 25; Al2O3 - 57; СаО - 10; MgO - 8. Срок службы катализатора при правильной эксплуатации около 3 лет.

3.1.3.2. Давление

Несмотря на то, что понижение давления по принципу Ле-Шателье смещает равновесие реакции (1) вправо, процесс проводят при повышенном давлении (примерно 2 - 5 МПа), что позволяет:

1) увеличить скорость процесса и его интенсивность;

9

2)уменьшить объем оборудования;

3)использовать давление природного газа в магистральных трубопроводах;

4)уменьшить расход энергии при последующей компрессии газов, направляемых, например, на синтез аммиака или синтез метанола;

5)создавать более компактные и эффективные системы утилизации

тепла.

При температуре 900 0С и давлении ≈ 4 МПа равновесный выход реакции (1) близок к 100 %

3.1.3.3.Соотношение исходных веществ

Процесс ведут с избытком водяного пара - Н2О/ СН4 = 2 3/1, который необходим:

1)для увеличения степени превращения метана;

2)для предотвращения образования отложений кокса на поверхности катализаторе. Взаимодействие водяного пара с углистыми отложениями происходит по реакции;

С+ Н2О СО + Н2 (10)

3) для последующей паровой конверсии монооксида углерода.

Таким образом, оптимальные условия процесса паровой

конверсии метана:

-Ni - катализатор;

-800 - 900 0С;

-соотношение Н2 O/СН4 2-3;

-Р = 2 - 5 МПа

Впромышленности паровую конверсию метана (I этап конверсии метана) для получения азотоводородной смеси обычно комбинируют с паровоздушной конверсией (вторичный риформинг) – II этап конверсии метана.

10