спхфу Метода Расчет и проект аппаратов с мешалкой Иванов, Алферова 2016

.pdfФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКАЯ ГОСУДАРСТВЕННАЯ ХИМИКО-ФАРМАЦЕВТИЧЕСКАЯ АКАДЕМИЯ»

МИНИСТЕРСТВА ЗДРАВООХРАНЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

КАФЕДРА ТЕХНИЧЕСКОЙ МЕХАНИКИ И ИНЖЕНЕРНОЙ ГРАФИКИ

Е.В. Иванов, Л.И. Алферова, Л.А. Климов, Л.М. Ображей

РАСЧЕТ И ПРОЕКТИРОВАНИЕ АППАРАТОВ С МЕХАНИЧЕСКИМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ

Учебно-методическое пособие по дисциплине «Прикладная механика»

Санкт–Петербург «Изд-во СПХФА»

2016

УДК 621.81 Р24

Рецензенты:

Д-р техн. наук, зав. каф. теории мех. и машин СПбГТУ, проф. А.Н. Евграфов,

доцент кафедры ПАХТ СПХФА А.В. Маркова

Р24 Расчет и проектирование аппаратов с механическими перемешивающими устройствами : учебно-методическое пособие по дисциплине «Прикладная механика». — СПб. : «Изд-во СПХФА», 2016. — 56 с.

ISBN 978-5-8085-0371-7

В пособии даны теоретические сведения о расчетах элементов аппаратов на прочность, усталостную прочность и виброустойчивость, а также даны примеры конструктивного оформления элементов аппаратов.

Предназначено для студентов факультета промышленной технологии лекарств, обучающихся по направлениям подготовки 240100.62 «Биотехнология» и 240700.62 «Химическая технология». Квалификация (степень) – бакалавр.

Авторы:

Е.В. Иванов, Л.И. Алферова, Л.А. Климов, Л.М. Ображей

Рекомендовано Ученым Советом ГБОУ ВПО СПХФА от 26 июня 2013 г., протокол № 10.

ISBN 978-5-8085-0371-7 |

© Санкт-Петербургская государственная |

|

химико-фармацевтическая академия, 2013 |

Оглавление |

|

|

|

|

|

|

|

1. ЦЕЛИ, ОБЪЕКТ . . . . . . . . . . . . . . . |

. |

. |

. |

. |

. |

. |

. 4 |

И ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ. |

. |

. |

. |

. . . . 4 |

|||

1. 1. Цели и задачи проектирования . . . . . . . . |

. |

. |

. |

. |

. |

. |

. 4 |

1.2. Общие сведения об аппаратах |

|

|

|

|

|

|

|

с механическими перемешивающими устройствами . |

. |

. |

. |

. |

. |

. |

. 5 |

1.3. Последовательность проектирования . . . . . |

. |

. |

. |

. |

. |

. |

. 10 |

2. РАСЧЕТ КОРПУСА АППАРАТА . . . . . . . . . . . . . . 11 1.1. Материалы корпуса аппарата . . . . . . . . . . . . . . . 11

2.2.Расчетные параметры и нормы. . . . . . . . . . . . . . . 12

2.3.Расчёт корпуса аппарата, нагруженного внутренним давлением . . . 14

2.4.Расчет корпуса аппарата, нагруженного наружным давлением. . . . 16

2.5. Фланцевые соединения . . . . . . . . . . . . . . . . . |

. 19 |

2.6. Штуцера и люки. . . . . . . . . . . . . . . . . . . . |

. 24 |

2.7. Опорные устройства . . . . . . . . . . . . . . . . . . |

. 25 |

3. ВЫБОР И РАСЧЕТ ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА. . |

27 |

3.1.Типы и характеристики мешалок. . . . . . . . . . . . . . 27

3.2.Выбор привода к мешалке. . . . . . . . . . . . . . . . . 32

3.3. Расчет вала мешалки . . . . . . . . . . . . . . . . . . |

. 41 |

4. ЛИТЕРАТУРА . . . . . . . . . . . . . . . . . . . . . . |

48 |

3

1.ЦЕЛИ, ОБЪЕКТ

ИПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ

1.1. Цели и задачи проектирования

Изучение курса «Прикладная механика» студентами факультета промышленной технологии лекарств завершается, в соответствии с учебным планом, выполнением курсового проекта. Этот проект является для студентов, по сути дела, первой самостоятельной инженерной расчетной работой и синтезирует знания и навыки не только по прикладной механике, но и по другим общетехническим и общеобразовательным дисциплинам – инженерной графике, теоретической механике, математике, физике.

Цель проекта – привить и закрепить у студентов практические навыки инженерных расчетов, научить приемам и методам выбора и проверочного расчета типового технологического оборудования.

При выполнении любого технического проекта, в том числе и курсового, используются многообразные нормативные и справочные расчет- но-технические материалы: государственные и отраслевые стандарты, нормали, технические условия и проч. Ознакомление с этими материалами и привитие практических навыков использования их является также одной из основных задач курсового проектирования в высших учебных заведениях.

Всвязи с тем, что тиражи указанной нормативно-справочной литературы ограничены, в приложении к настоящему пособию приведены необходимые для выполнения проекта нормативы и технические рекомендации – либо полностью, либо выборочно, в соответствии с задачами курсового проектирования.

Конкретные сведения о методике выполнения тех или иных расчетов также приводятся лишь в тех случаях, когда эта методика изложена не полностью или в ограниченных по тиражу специальных изданиях. Что касается общепринятых инженерных расчетов, то при их выполнении следует пользоваться курсом лекций по прикладной механике, учебными

исправочными пособиями, необходимый минимум которых указан в списке литературы. Ссылки на рекомендуемую литературу даются в тексте в квадратных скобках [ ].

Входе курсового проектирования должен быть проявлен творческий подход к оценке конструкторских решений, с точки зрения соответствия их требованиям эксплуатации, с целью выбора оптимального варианта для реализации конкретной технологической задачи.

Курсовой проект является самостоятельной работой студента, который и несет ответственность за ее качество. Преподаватель-руководитель

4

проекта направляет работу студента, консультирует по наиболее сложным вопросам, определяет степень завершенности отдельных этапов проектирования и курсового проекта в целом.

Типовая программа по дисциплине «Прикладная механика» рекомендует в качестве темы проекта выбирать механическое устройство, характерное для отрасли техники, в которой будет работать выпускник ВУЗа. Для студентов ФПТЛ в качестве основного объекта курсового проектирования принимается емкостная химическая аппаратура с перемешивающим устройством.

1.2.Общие сведения об аппаратах

смеханическими перемешивающими устройствами

Аппараты для перемешивания жидких сред, предназначенные для химических реакций, эмульгирования, суспендирования, диспергирования и других гидромеханических и массообменных процессов, применяются во многих химических и химико-фармацевтических производствах. Как правило, такие аппараты работают под давлением и зачастую снабжены теплообменными устройствами.

В связи с повышенной производственной опасностью аппаратуры, работающей под давлением, проектирование, изготовление и эксплуатация ее должны осуществляться в точном соответствии с утвержденными Госгортехнадзором«Правилаустройстваибезопаснойэксплуатациисосудов,работающих под давлением [9], обязательными для предприятий и организаций , проектирующих, изготовляющих и эксплуатирующих такую аппаратуру.

Наряду с этим, аппараты, с перемешивающими устройствами должны удовлетворять следующим показателям надежности и долговечности:

а) наработка на отказ от 800 до 8000 часов (определяется конструкцией уплотнительного устройства вала);

б) ресурс до первого капитального ремонта не менее 17200 часов; в) срок службы не менее 10 лет; г) коэффициент технического использования не менее 0,93.

Аппараты должны иметь необходимые технологические штуцера для подвода и отвода материальных потоков и теплоносителя, для промывки, продувки емкостного оборудования, установки предохранительных устройств, контрольно-измерительных приборов и арматуры.

Аппараты должны иметь тепловую изоляцию во всех случаях, когда температура теплоносителя, используемого для подогрева, превосходит 45 °С [10]. Типы и основные параметры вертикальных аппаратов с мешалками регламентируются ГОСТ 20680–86 [32]. В соответствии с этим стандартом предусматриваются 10 типов аппаратов, указанных в таблице 1.

5

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

Типы аппаратов, работающих под давлением |

|

|||||||

Тип |

|

Конструктивные особенности аппарата |

|

||||||

аппарата |

|

|

|||||||

|

|

|

|

|

|

|

|

||

0 |

С эллиптическим днищем и эллиптической отъемной крышкой. |

||||||||

|

|

|

|

|

|

||||

1 |

С неразъемным корпусом и эллиптическим днищем и крышкой. |

||||||||

|

|

|

|

|

|

||||

2 |

С коническим отбортованным днищем (угол при вершине конуса |

||||||||

2α = 90°) и эллиптической отъемной крышкой. |

|

|

|

||||||

|

|

|

|

||||||

|

|

|

|

|

|

||||

3 |

С неразъемным корпусом, с коническим отбортованным днищем |

||||||||

(угол при вершине конуса 2α = 90°) и эллиптической крышкой. |

|||||||||

|

|||||||||

|

|

|

|

|

|

|

|||

4 |

С эллиптическим днищем и плоской отъемной крышкой. |

|

|||||||

|

|

|

|

|

|

||||

5 |

С неразъемным корпусом, с эллиптическим днищем и плоской |

||||||||

крышкой. |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

6 |

С коническим отбортованным днищем (угол при вершине конуса |

||||||||

2α = 120о и плоской отъемной крышкой. |

|

|

|

||||||

|

|

|

|

||||||

7 |

С неразъемным корпусом, коническим не отбортованным |

днищем |

|||||||

(угол при вершине конуса 2α = 120о и плоской отъемной крышкой. |

|||||||||

|

|||||||||

8 |

С плоским днищем и плоской отъемной крышкой. |

|

|||||||

|

|

|

|

|

|

|

|||

9 |

С неразъемным корпусом, плоским днищем и крышкой. |

|

|||||||

|

|

|

|

|

|

||||

Исполнения корпусов обозначаются в соответствии с таблицей 2. |

|||||||||

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

Обозначение исполнений корпусов |

|

|

|

|||||

Исполнение корпусов аппаратов |

|

|

Тип аппарата |

|

|||||

|

|

|

|

|

|

|

|||

|

0 |

1 |

|

2 |

|

3 |

|||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||

Без теплообменного устройства |

|

00 |

10 |

|

20 |

|

30 |

||

С гладкой приварной рубашкой |

|

01 |

11 |

|

21 |

|

31 |

||

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Обозначение мешалок и внутренних устройств аппарата приведены в таблице 3.

6

|

|

|

|

Таблица 3 |

|

Обозначения мешалок и внутренних устройств I |

|

|

|||

Типы внутренних |

|

Типы мешалок |

|

|

|

|

|

|

|

|

|

устройств |

трехлопастная |

турбинная |

лопастная |

|

рамная |

|

открытая |

|

|||

|

|

|

|

|

|

Без внутренних устройств |

1 |

6 |

3 |

|

9 |

Отражательные |

21 |

26 |

23 |

|

– |

перегородки |

|

||||

|

|

|

|

|

|

Змеевик |

31 |

36 |

33 |

|

39 |

Перегородки + змеевик |

41 |

46 |

43 |

|

– |

|

|

|

|

|

|

Таким образом, условное обозначение аппарата, например, с эллиптическим днищем и эллиптической отъемной крышкой, с гладкой приварной рубашкой (01), с лопастной мешалкой в сочетании с отражательными перегородками и змеевиком (43) будет: 0143.

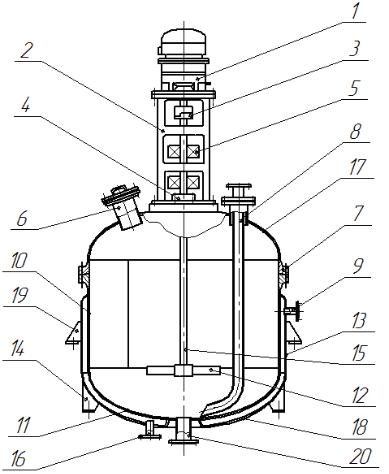

На рис.1 показан вертикальный сварной аппарат с паровой рубашкой, лопастной мешалкой и механическим приводом к ней (аппарат типа 013).

К цилиндрической части аппарата 10, называемой обечайкой, приварено выпуклое штампованное днище 11, имеющее форму эллипсоида вращения, с цилиндрической отбортовкой.

Вместо эллиптического днища аппарат может быть снабжен коническим днищем, которое обычно применяется в тех случаях, когда это обусловлено технологическим процессом, исключающим применение эллиптических или плоских днищ.

Угол конуса при вершине в конических днищах принимается 90° или 120°(в отдельных случаях до 150°). Меньшие углы рекомендуется применять для вязких жидкостей и суспензий, а также влажных, склонных к налипанию, порошкообразных и кусковых материалов; большие для невязких жидкостей и сухих порошкообразных и кусковых материалов.

Крышка аппарата 17 (обычно имеющая эллиптическую форму, реже

– плоскую) крепится к обечайке с помощью фланцев 7 и ранцевых болтов. Герметичность фланцевого соединения обеспечивается прокладкой, помещаемой между фланцами.

На рис.1 показано перемешивающее устройство 12 лопастного типа. Вал привода перемешивающего устройства 15 введен через центральное отверстие в крышке аппарата. Так как давление внутри аппарата обычно значительно отличается от атмосферного, то для обеспечения герметичности ввод вала в корпус аппарата осуществляется через уплотнительное устройство 4 той или иной конструкции.

7

Рис. 1. Общий вид аппарата с перемешивающим устройством. 1 – мотор–редуктор; 2 – стойка привода; 3 – соединительная муфта; 4 – уплотнительное устройство; 5 – подшипниковый узел;

6 – люк загрузочный; 7 – фланцы; 8 – труба передавливания; 9 – штуцер для подвода пара и отвода жидкого теплоносителя; 10 – обечайка корпуса аппарата; 11 – днище корпуса аппарата; 12 – перемешивающее устройство; 13 – обечайка паровой рубашки; 14 – опора–стойка; 15 – вал перемешивающего устройства;

16 – штуцер для подачи обогреваемой жидкости и отвода конденсата; 17 – крышка аппарата; 18 – днище паровой рубашки; 19 – опора–лапа; 20 – штуцер для спуска продукта.

8

С помощью соединительной муфты 3 вал перемешивающего устрой ства 15 соединен с мотор-редуктором 1 того или иного типа.

Стойка 2, на которой размещается мотор-редуктор, укреплена на крышке аппарата.

Для обогрева корпуса аппарата он снабжен паровой (водяной) рубашкой, состоящей из цилиндрической обечайки 13 и эллиптического (или конического) днища 18.

В сварной аппаратуре предпочтительно применяются неразъемные рубашки, т.е. привариваемые непосредственно к корпусу аппарата, как это показано на рис. 1.

Отъемные рубашки, т.е. присоединяемые к обечайке аппарата с помощью фланцев, рекомендуется применять в тех случаях, когда по условиям эксплуатации требуется периодическая чистка корпуса, закрытого рубашкой, или это вызывается какими-либо другими соображениями, например, невозможностью приварки рубашек к корпусу (в чугунных аппаратах), необходимостью периодического осмотра корпуса и внутренней поверхности рубашек и пр.

Жидкий теплоноситель подают в рубашку через нижний штуцер 16, а удаляют через верхний 9, чтобы рубашка была всегда заполнена теплоносителем. В случае обогрева аппарата паром пар подают в рубашку через верхний штуцер, а через нижний – отводят конденсат.

Аппараты, работающие под избыточным давлением выше 0,07МПа, в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» [9], должны снабжаться предохранительным устройствами. В качестве таких устройств обычно используются предохранительные клапаны с вертикальным расположением штока и с рычагом для продувки.

Присоединение к аппарату различных трубопроводов (для подачи жидкости, газа) и установка контрольно-измерительных приборов (манометр, термометр, предохранительный клапан) осуществляется с помощью фланцевых или резьбовых штуцеров.

Для загрузки в аппарат и выгрузки твердых кусковых материалов, периодической очистки стенок аппарата в процессе эксплуатации, а также для осмотра и ремонта внутренней полости аппаратов или узлов перемешивающих устройств аппараты снабжаются герметически закрывающимися отверстиями, называемыми люками.

Люки размещаются либо на крышке аппарата, либо на его обечайке. Выпуск готовой продукции осуществляется или через специальный разгрузочный штуцер в днище аппарата, или с помощью трубы передавливания 8, нижний конец которой опущен до днища, а верхний укреплен в крышке аппарата. Готовый продукт вытесняется через трубу пе-

9

редавливания либо за счет давления в аппарате, либо за счет вакуума в приемном сосуде, с которым соединена труба передавливания.

Установка аппарата на фундамент или на специальные несущие конструкции осуществляется с помощью подвесных боковых лап 19 или привариваемых в нижней части опор-стоек 14.

1.3. Последовательность проектирования

При выполнении курсового проекта разрабатываются следующие документы:

–расчетно-пояснительная записка (РПЗ),

–чертеж общего вида аппарата с выносными элементами (ВО). Исходным документом для разработки проекта является техническое за-

дание, выдаваемое студенту преподавателем-руководителем проекта. Перечень технических заданий приведен в «Методических указаниях и заданиях квыполнениюкурсовогопроектаподисциплине«Прикладнаямеханика»,(в дальнейшем – «Методические указания и задания») таблица №4.

Проект выполняется поэтапно:

1-й этап – ознакомление с техническим заданием, рекомендуемой литературой и составление эскиза компоновки корпуса. Эскиз, согласованный с руководителем проекта, используется в последующем при выполнении расчетов (составлении расчетных схем) и чертежа общего вида аппарата. Параметры и размеры типовых корпусов аппаратов приведены в «Методических указаниях и заданиях» на рис. 1, 2 и в таблицах 5, 6.

2-й этап – выполнение расчетов на прочность и устойчивость конструктивных элементов корпуса аппарата. На этом этапе производится:

а) выбор и определение расчетных параметров и норм; б) расчет эле-

ментов корпуса, нагруженных внутренним давлением;

в) расчет элементов корпуса, нагруженных наружным давлением; г) выбор фланцев и проверочный расчет фланцевого соединения; д) определение необходимого количества штуцеров и их размещение

на аппарате; е) выбор типа и определение конструкции люков;

ж) проверочный расчет опорных устройств.

3-й этап – выбор и расчет перемешивающего устройства. При выпол нении этого этапа производится:

а) определение конструктивных размеров мешалки; б) выбор типоразмера мотор-редуктора и проверка его соответствия

техническому заданию на проектирование; в) проектирование стойки мотор-редуктора; г) выбор уплотнительного устройства;

10