Размещено на http://allbest.ru

:

Привод к мешалке

1. Назначение, описание работы и устройства привода

привод мешалка передача

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа, и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе размещают также устройства для смазывания или устройства для охлаждения.

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного задания. Наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми и круговыми зубьями. Корпус чаще всего выполняют литым чугуном, реже сварным стальным. Валы монтируются на подшипниках качения или скольжения. Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен общей компоновкой привода.

Спроектированный в настоящем курсовом проекте редуктор соответствует условиям технического задания.

Корпус редуктора выполнен разъемным, литым из чугуна марки СЧ 15 ГОСТ 1412-79. Оси валов редуктора расположены в одной (горизонтальной) плоскости. Благодаря разъему в плоскости осей валов обеспечивается наиболее удобная сборка редуктора.

Валы редуктора изготовляются из стали 45. Для опор валов используются подшипники качения.

Для свободного вращения шестерен предусмотрены подшипники качения.

Смазка зубчатых колес редуктора - картерная, т.е. посредством окунания зубчатых колес в масляную ванну на дне корпуса редуктора.

Для контроля за уровнем масла в корпусе редуктора установлен маслоуказатель.

МУВП (упругая втулочно-пальцевая муфта) используется в приводах для присоединения электродвигателей. Основное назначение муфты – передача вращающего момента без изменения его модуля и направления.

2. Техническое задание

Спроектировать привод к мешалке, состоящий из электродвигателя, упругой муфты, двухступенчатого вертикального цилиндрического редуктора, которые установлены на сварной раме с мощностью редуктора N=10 кВт и скоростью вращения тихоходного вала nт=40 мин-1.

3. Выбор электродвигателя

3.1 Общий КПД редуктора

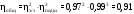

Определяем общий КПД привода по формуле:

,[2.2

стр.23]

,[2.2

стр.23]

где

-

КПД цилиндрической передачи;[табл.2.1

стр.23]

-

КПД цилиндрической передачи;[табл.2.1

стр.23]

-КПД

пары подшипников качения

-КПД

пары подшипников качения

Таким образом, общий КПД привода будет:

.

.

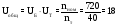

3.2 Мощность электродвигателя

Требуемая мощность электродвигателя вычисляется по формуле:

,

,

кВт.

кВт.

Мощность электродвигателя, подбираемого для проектируемого привода, должна быть не ниже той, которая определена по формуле. Из существующих типов электродвигателей выбирают преимущественно асинхронные электродвигатели трехфазного тока единой серии 4А.

По табл. 2.2 стр. 26 выбираем двигатель 4А160М8У3 мощностью 11 кВт 750 об/мин ( 4А-серия двигателя, исполнение закрытое обдуваемое, станина и щиты из алюминия, 160 мм - высота оси вращения, с длиной сердечника ротора М и 8 полюсами, климатическое исполнение УЗ (для умеренного климата) по ГОСТ 15150.

Номинальное количество оборотов электродвигателя будет немного меньше. На стр. 25 указано, что номинальное количество оборотов для нашего двигателя будет равно nном = 720 об/мин.

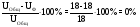

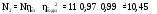

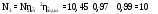

4. Определение общего передаточного числа и разбивка его по ступеням

Определяем общее передаточное число привода:

.

.

Принимаем

и

и

- передаточные числа быстроходной и

тихоходной ступени редуктора.[стр.51]

- передаточные числа быстроходной и

тихоходной ступени редуктора.[стр.51]

Фактическое передаточное число:

.

.

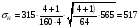

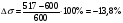

Отклонение передаточного числа от требуемого

.

.

5. Определение мощности, крутящего момента и частоты вращения для каждого вала привода

Мощности на валах привода:

,

,

где - мощность на расчетном валу, кВт,

- мощность на расчетном валу, кВт,

-

мощность на предыдущем валу, кВт,

-

мощность на предыдущем валу, кВт,

-

КПД передачи между двумя валами.

-

КПД передачи между двумя валами.

кВт,

кВт,

кВт,

кВт,

кВт.

кВт.

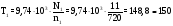

Частота вращения валов:

мин

мин ,

,

мин

мин ,

,

мин

мин .

.

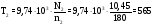

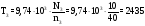

Крутящие моменты на валах привода:

Нм,

Нм,

Нм,

Нм,

Нм.

Нм.

Результаты расчетов заносим в табл. 1.

Табл. 1 Значения частот вращения, мощностей и крутящих моментов на валах.

|

Вал |

Частота

вращения n,

|

Мощность P, кВт |

Крутящий момент T, Нм |

|

Быстроходный |

720 |

11 |

150 |

|

Промежуточный |

180 |

10,45 |

565 |

|

Тихоходный |

40 |

10 |

2435 |

6. Выбор материалов и определение допускаемых напряжений

6.1 Выбор твердости, термической обработки материала колес и шестерни

Шестерня: материал - Сталь 45. Термическая обработка шестерни - улучшение.

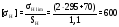

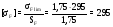

Колесо: материал - Сталь 45. Термическая обработка колеса - улучшение. Твердость: НВ = 269…302. Выбираем HB = 295.

6.2 Определение допускаемых контактных напряжений

-

допускаемая контактная выносливость.[таб.4.6

стр.90]

-

допускаемая контактная выносливость.[таб.4.6

стр.90]

-

допускаемое напряжение изгиба.[таб.4.6

стр.90]

-

допускаемое напряжение изгиба.[таб.4.6

стр.90]

-

предел контактной выносливости.[4.21 стр.

89]

-

предел контактной выносливости.[4.21 стр.

89]

-

предельное напряжение изгиба.[4.24 стр.

91]

-

предельное напряжение изгиба.[4.24 стр.

91]

где

![]()

![]() - коэффициент запаса прочности.[таб.4.6

стр.90]

- коэффициент запаса прочности.[таб.4.6

стр.90]

-

коэффициент запаса прочности.[таб.4.6

стр.90]

-

коэффициент запаса прочности.[таб.4.6

стр.90]

МПа,

МПа,

МПа.

МПа.

7. Проектный и проверочный расчет цилиндрической передачи

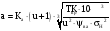

7.1 Расчет межосевого расстояния

Межосевое расстояние рассчитывается по формуле:

[4.38

стр.98]

[4.38

стр.98]

где u – передаточное число на соответствующей ступени,

К = 315 (для прямозубых колес),

![]()

![]() – крутящий момент на колесе,

– крутящий момент на колесе,

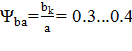

.[стр.37]

.[стр.37]

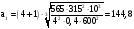

мм,

мм,

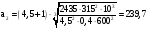

мм.

мм.

Из единого ряда на стр. 51 выбираем а1=160 мм, а2=250 мм.

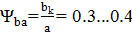

7.2 Ширина колес и шестерней

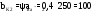

Ширина

колес: мм,[4.39,

стр.98]

мм,[4.39,

стр.98]

мм.[4.39,

стр.98]

мм.[4.39,

стр.98]

Ширина

шестерней: мм,[4.40,

стр.98]

мм,[4.40,

стр.98]

мм.[4.40,

стр.98]

мм.[4.40,

стр.98]

7.3 Модуль передачи

Модуль передачи: m1 = 0,1∙160=1,6, m2 = 0,1∙250=2,5.[стр.53]

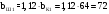

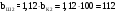

7.4 Число зубьев шестерней и колес

[46,

стр.99]

[46,

стр.99]

[4.51,

стр.100]

[4.51,

стр.100]

[4.52,

стр.100]

[4.52,

стр.100]

7.5 Определение геометрических размеров колес и шестерней

-

делительный диаметр шестерни.[4.62 стр.108]

-

делительный диаметр шестерни.[4.62 стр.108]

-

делительный диаметр зубчатого колеса.[4.67

стр.108]

-

делительный диаметр зубчатого колеса.[4.67

стр.108]

-

диаметр окружности вершин зубьев

шестерни.[4.63 стр.108]

-

диаметр окружности вершин зубьев

шестерни.[4.63 стр.108]

-

диаметр окружности впадин зубьев

шестерни.[4.64 стр.108]

-

диаметр окружности впадин зубьев

шестерни.[4.64 стр.108]

-

диаметр окружности вершин зубьев

колеса.[4.63 стр.108]

-

диаметр окружности вершин зубьев

колеса.[4.63 стр.108]

-

диаметр окружности впадин зубьев

колеса.[4.64 стр.108]

-

диаметр окружности впадин зубьев

колеса.[4.64 стр.108]

|

|

1-ая шестерня |

2-ая шестерня |

1-ое колесо |

2-ое колесо |

|

d, мм |

64 |

90 |

256 |

410 |

|

|

67 |

95 |

259 |

415 |

|

|

60 |

84 |

252 |

404 |

7.6 Проверка зубьев колес по контактным напряжениям

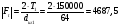

Значение контактного напряжения:

,[4.41

стр.98]

,[4.41

стр.98]

.[4.43

стр.99]

.[4.43

стр.99]

МПа.

МПа.

МПа,

МПа,

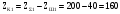

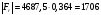

7.7 Силы в зацеплении в цилиндрических передачах

Окружная сила:

Н.[4.69

стр.109]

Н.[4.69

стр.109]

Радиальная:

,

где α=20°,

,

где α=20°,

H.[4.70

стр.109]

H.[4.70

стр.109]

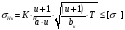

8. Ориентировочный расчет валов

8.1 Определение диаметров всех валов

Диаметр вала определяется по формуле:

мм,[стр.

296]

мм,[стр.

296]

где [τ]к – допускаемое напряжение кручения для материала вала.

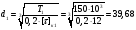

Быстроходный вал:

мм.

мм.

Полученное значение d1 округляем до ближайшего большего значения из ряда на стр. 296 принимаем d1=40 мм. Диаметр вала под подшипниками принимаем dп1=45 мм. Шестерни выполним заодно с валом.

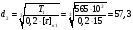

Промежуточный вал:

мм.

мм.

Полученное значение d1 округляем до ближайшего большего значения из ряда на стр. 296 принимаем d2=60 мм. Диаметр вала под подшипниками принимаем dп1=60 мм, под зубчатым колесом dк=60 мм. Шестерню выполним заодно с валом.

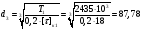

Тихоходный вал:

мм.

мм.

Полученное значение d1 округляем до ближайшего большего значения из ряда на стр. 296 принимаем d3=90 мм. Диаметр вала под подшипниками принимаем dп1=100 мм, под зубчатым колесом dк=100 мм.