ТМ. 6 вариант / 4 расчёт передач

.docx

4 Расчёт передач

4.1 Расчёт клиноременной передачи

В зависимости от мощности, передаваемой ведущим шкивом и частоты вращения выбран клиновый ремень нормального сечения Б [1,87].

Минимально допустимый диаметр ведущего шкива:

d1min=125 мм [1,табл. 5.4];

Для повышения срока службы рекомендуется применять ведущие шкивы с диаметром d1 на 1…2 порядка выше d1min из стандартного ряда. Тогда принимаем:

d1=140 мм [1,табл. К40];

Диаметр ведомого шкива d2, мм:

d2 = d1∙u(1-ε),

где u – передаточное число ременной передачи;

ε – коэффициент скольжения;

ε = 0,01 [1,81].

d2 = 140∙2,5(1-0,01)=346 мм;

Округляем до ближайшего стандартного [1,табл. К40]: d2 =355 мм.

Фактическое передаточное число:

uф= d2/ (d1(1-ε)),

uф= 355/ (140(1-0,01))=2,56;

Отклонение ∆u от заданного u:

∆u=|uф – u|/u∙100%≤3% ,

∆u=|2,56 – 2,5|/2,5∙100%=2,4% ;

2,4≤3 – допустимо, следовательно берём:

d1=140 мм

d2 =355 мм

Ориентировочное межосевое расстояние а, мм:

а≥0,55(d1+ d2) + h,

где h — высота сечения клинового ремня

h = 10,5 мм[1, табл. К31].

а≥0,55(140+ 355) + 10,5

а≥282 мм;

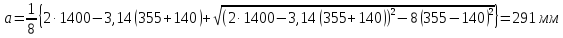

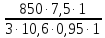

Расчетная длина ремня l, мм:

![]()

l = 2 ∙ 282 + 3,14∙(355+140)/2+(355-140)2/4∙282=1423 мм;

Значение округлённое до ближайшего стандартного l=1400 мм [1,табл. К31].

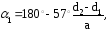

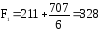

Уточняем значение межосевого расстояния по стандартной длине:

![]()

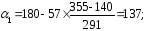

Угол

обхвата ремнем ведущего шкива

,

град:

,

град:

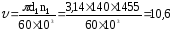

Скорость

ремня

,

м/с:

,

м/с:

<

<

,

,

где [υ] допускаемая скорость, м/с;

[υ] = 25 м/с для клиновых ремней [1, c 88]

м/с

,

м/с

,

10,6<25.

Частота пробегов ремня U, с -1:

U

=

/l

= < [U],

/l

= < [U],

где [U] – допускаемая частота пробегов;

[U ]= 30 с -1

U = 10,61000/1400 = 7,5;

Допускаемая мощность, передаваемая одним ремнём [Pп], кВт:

[Pп]= [P0]Ср Са Сl Сz ,

где [P0] – допускаемая приведённая мощность, передаваемая одним ремнём, кВт;

С – поправочные коэффициенты;

[P0] = 2,7 кВт [1, табл 5.5]

Ср = 1[1, табл 5.2];

Са = 0,95;

Сl = 1;

Сz=0,95;

[Pп]= 2,7∙1∙0,95∙1∙0,95=2,43 кВт ;

Количество клиновых ремней:

z=Pном/[Pп],

z=7,5 /2,43=3,07 ;

Округляем z=3.

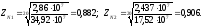

Cила предварительного натяжения F0 , Н:

F0

=

,

,

F0

=

= 211

Н

;

= 211

Н

;

Окружная сила, передаваемая комплектом ремней, Н:

Ft= Pном∙103/υ,

Ft= 7,5∙103/10,6=707 Н.

Сила натяжения ведущей F1 и ведомой F2 ветвей ремня, Н:

Н;

Н;

Н;

Н;

Проверочный расчет

Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветвиGmax, Н/мм 2 :

Gmax=G1 + Gи + GV≤ [G]p,

где G1 - напряжение растяжения, Н/мм 2 :

G1=F0/A+F1/(2zA),

G1=211/138+328/(2∙3∙138)=1,92 Н/мм 2 ;

Gи – напряжение изгиба Н/мм 2:

Gи = Eи∙h/d1,

здесь Eи – модуль продольной упругости;

Eи= 90

Gи = 90∙10,5/140=6,75 Н/мм 2,

Gv – напряжение от центробежных сил Н/мм 2:

Gv= ρ∙υ2∙10-6,

здесь ρ – плотность материала ремня;

ρ = 1400 кг/мм2 для клиновых ремней.

Gv= 1400∙10,62∙10-6=0,15,

[G]p = 10 Н/мм 2 для клиновых ремней.

Gmax=1,92 + 6,75 + 0,15 = 8,82;

8,82<10 – условие выполнено.

Таблица 2 - Параметры клиноременной передачи, мм

|

Параметр |

Знач. |

Параметр |

Знач. |

|

Тип ремня |

Клинорем. |

Частота пробегов ремня U, 1/с |

7,5 |

|

Сечение ремня |

Б |

Диаметр ведущего шкива d1 , мм. |

140 |

|

Количество ремней z |

3 |

Диаметр ведомого шкива d2 , мм |

355 |

|

Межосевое расстояние а |

291 |

Максимальное напряжение Gmax, Н/мм 2 |

8,82 |

|

Длина ремня l |

1423 |

Предварительное натяжение ремня F0 , Н |

211 |

4.2 Расчет прямозубой конической передачи

4.2.1 Выбор материала колес и способы их термообработки

Ортогональная коническая прямозубая передача редуктора: частота вращения ведущего вала n1 = 582 об/мин, передаточное число редуктора u = 2; частота вращения ведомого вала n2 = 292 об/мин, вращающие моменты на валах Т1 = 117,55 Н·м; Т2 = 224,95 Н·м; передача нереверсивная, нагрузка постоянная, срок службы передачи Lh= 10 000 ч, расположение шестерни относительно опоры – консольное.

В качестве материала для изготовления шестерни и колеса принимаем сталь 40Х с термообработкой закалка: шестерня – твердость НHB1 = 310 НВ; зубчатое колесо – НHB2= 290 НВ [1, с. 34, табл. 3.3].

4.2.2. Определение допускаемых напряжений

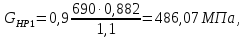

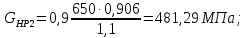

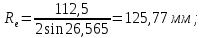

Расчет допускаемых контактных напряжений σНР [4]:

где σНlimb – предел контактной выносливости материала, соответствующий базе испытаний и зависящий от средней твердости поверхностных слоев зубьев [4, с 43]:

σНlimb = 2 · ННВ + 70;

σНlimb1 = 2 · НHB1 + 70 ;

σНlimb1 = 2 · 310 + 70 = 690 МПа;

σНlimb2 = 2 · НHB2 + 70;

σНlimb2 = 2 · 290 + 70 = 650 МПа.

SH – коэффициент запаса прочности, для зубчатых колес с однородной структурой материала ;

SH = 1,1 [4, п. 2.3];

ZN – коэффициент долговечности:

где NHlim – базовое число циклов перемены напряжений, соответствующее пределу выносливости, принимается по графику или рассчитывается по формуле:

NHlim1 = 30 (Ннв)2,4;

NK – число циклов перемены напряжений, соответствующее заданному сроку службы передачи, при постоянной нагрузке:

NK = 60 · с· n· Lh

где с – число колес, находящихся в зацеплении с рассчитываемым;

с =1;

Lh – срок службы привода, 10 000 ч (см. задание);

n – частота вращения рассчитываемого зубчатого колеса;

m – показатель степени;

m =20;

Базовое число циклов нагружений:

NH lim1 = 30 (НHB1)2,4 = 30 · (310)2,4 = 2,86 · 107 циклов;

NH lim1 = 30 (НHB2)2,4 = 30 · (290)2,4 = 2,437 · 107 циклов.

Эквивалентное число циклов нагружений:

NK1 = 60 · с · n1 · Lh = 60 · 1 ∙ 582 ∙ 10000 = 34,92 · 107 циклов;

NК2 = 60 · с · n2 · Lh = 60 · 1 ∙ 292 · 10000 = 17,52 · 107 циклов.

Так как NH lim1 < NK1 и NH lim2 < NK2, то

Для рассматриваемой конической передачи в качестве расчетного принимаем σНР 2 = 481,3 МПа.

Допускаемые напряжения изгиба при расчете на выносливость σFP [4]:

где σF limb – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений [14]:

σFlimb = 1,75 · НHB;

σFlimb 1 = 1,75 · 310 = 542,5 МПа;

σFlimb2 =1,75 · 290 = 507,5 МПа;

SF – коэффициент безопасности, причем чем меньше твердость, тем больше должна быть величина коэффициента безопасности;

SF =1,7 [4];

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки;

YA = 1 при одностороннем приложении нагрузки (передача нереверсивная) [4];

YR – коэффициент, учитывающий шероховатость переходной поверхности зуба;

YR = 1,0;

YN – коэффициент долговечности (не менее 1) [4]:

Так как NF lim < NK1, NF lim < NK2, принимаем YN1 = YN2 = 1.

σFP1 = 542,5 · 1 · 1 · 1 / 1,7 = 319,12 МПа;

σFP2 = 507,5 · 1 · 1 · 1 / 1,7 = 298,53 МПа.

4.2.3. Определение геометрических параметров передачи и колес

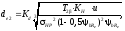

Внешний делительный диаметр колеса dе2 [4]:

где Kd – вспомогательный коэффициент, учитывающий тип передачи:

Kd = 99 – для прямозубых передач [4];

KНβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца:

KНβ

= 1,1 , так как

[4, рис. 6.3];

[4, рис. 6.3];

Kbе – коэффициент ширины зубчатого венца b относительно внешнего конусного расстояния Re;

Kbе = 0,3;

ψbRe – коэффициент ширины зубчатого венца;

ψbRe = 0,285 для редукторов со стандартными параметрами (ГОСТ 12.289–76).

Полученную величину округляем до номинального значения внешнего делительного диаметра колеса по ГОСТ 12289–76 dе2 = 225 мм. Принимаем рабочую ширину зацепления по ГОСТ 12289–76 bw = 36 мм.

Согласно рекомендациям [4], число зубьев конической шестерни z1 = 18–32. Принимаем z1 = 19, тогда z2 = u z1 = 2 19 = 38; принимаем z2 = 38.

Фактическое передаточное число передачи:

uф = z2 / z1 = 38/19 = 2.

(uф = u)

Внешний окружной модуль:

me = de2 / z2 ,

me = 225 / 38 = 5,92 мм;

Внешний делительный диаметр шестерни:

de1 = dе2 / u ,

de1 = 225 / 2 = 112,5 мм;

Определим углы делительных конусов [4]:

tgδ2 = u = 2; δ2 = arctg 2 = 63,435° = 63°26'6'';

δ1 = 90 – δ2; δ1 = 90° – 63°26'6'' = 26,565°= 26°33'54''.

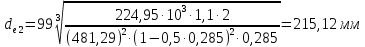

Внешнее конусное расстояние:

Среднее конусное расстояние:

R = Re – 0,5 b ,

R = 125,77 – 0,5 36 = 107,77 мм;

Средний окружной модуль:

m = m e · R / Re ,

m = 5,92 · 107,77 / 125,77 = 5,07 мм;

Средний делительный диаметр:

d1 = dе1 – b · sinδ1 = m · z1 ,

d1 = 5,07 · 19 = 96,33 мм ,

d2 = 5,07 · 38 = 192,6 мм;

Коэффициент смещения:

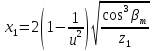

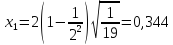

,

,

где βm = 0, так как передача прямозубая;

;

;

x2 = –x1 = –0,344;

Коэффициент расчетной толщины зуба исходного контура

xτ1 = 0,03 + 0,008 (u – 2,5),

xτ1 = 0,03 + 0,008 (2 – 2,5) = 0,026 ;

xτ2 = –xτ1 = –0,026 ;

Внешняя высота головки зуба

h a e1 = (1 + x1) me

h a e1 = (1 + 0,344) 5,92 = 7,95 мм;

h a e2 = (1 + x2) me

h a e2 = (1 – 0,344) 5,92 = 3,88 мм.

Внешняя высота ножки зуба

h fe1 = h a e2 + 0,2 · me,

h fe1 = 3,88 + 0,2 · 5,92 = 5,64 мм,

h fe2 = h a e1 + 0,2 · me ,

h fe2 = 7,95 + 0,2 · 5,92 = 9,134 мм;

Внешняя высота зуба

he1 = h a e1 + h fe1,

he1= 7,95 + 5,64 = 13,59 мм,

he2 = 3,88+ 9,134 = 13,14 мм;

Внешняя окружная толщина зуба

Se1 = (0,5π + 2x1tgα + xτ1) me,

Se1= (0,5∙3,14 + 2·0,344·tg20° + 0,026) 5,92 = 10,93 мм;

Se2 = π me – Se1 ,

Se2 = 3,14∙5,92 – 10,93 = 7,65 мм;

Угол ножки зуба

θf1 = arctg(hfe1 / Re),

θf1 = arctg(5,64 / 125,77 ) = 2,56° = 2°33'36'',

θf2 = arctg(9,134 / 125,77) = 4,15°= 2°9';

Угол головки зуба:

θa1 = θf2 = 2°9';

θa2 = θf1 =2°33'36'';

Угол конуса вершин:

δа1 = δ + θa ,

δа1= 26°33'54''+ 2°9' = 28°42'54'',

δа2 = 63°26'6'' + 2°33'36''= 65°59'42'';

Угол конуса впадин:

δf = δ – θf,

δf1 = 26°33'54'' – 2°33’36’’= 24°0’18’’,

δf2 = 63°26’6’’ – 2°9’= 61°17’6’’;

Внешний диаметр вершин зубьев

dae = dе + 2 ha e · cos δ ,

dae1 = 112,5 + 2 · 7,95 · cos 26,565= 126,7 мм,

dae2 = 225 + 2 · 3,88 · cos 63,435 = 228,47мм;

Проверим коэффициенты ширины венца:

ψ bRe = bw / Re < 0,3,

ψ bRe = 36 / 125,77 = 0,28,

0,28< 0,3;

ψbd = bw / d1,

ψbd = 36 / 96,33 = 0,373;

Условия выполняются.

Средняя окружная скорость зубчатых колес.

υ = π · d1 · n1 / 60,

υ = 3,14 · 96,33 · 10–3 · 582 / 60 = 2,93 м/с;

Принимаем 8-ю степень точности изготовления зубчатых колес.

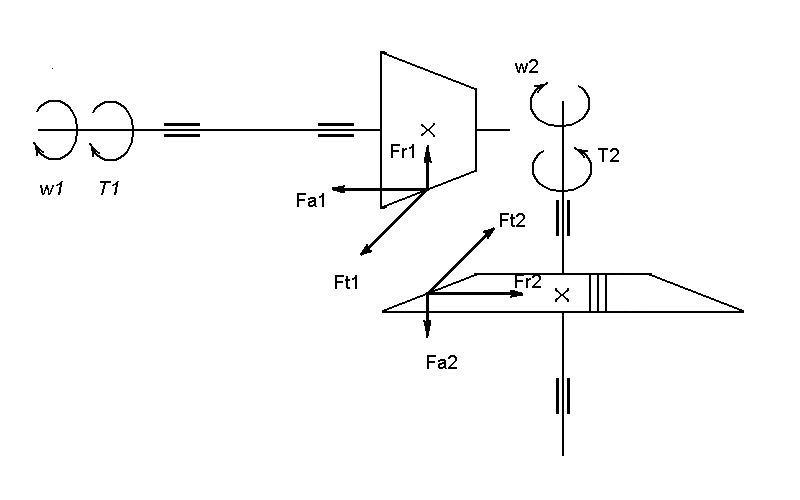

Определяем значения усилий в коническом зацеплении:

– окружная сила на шестерне и колесе:

Ft1 = Ft2 = 2 · Т2 / dwm2 ,

dwm2 = 0,857 dе2 = 0,857 · 225 = 192,825 мм,

Ft1 = 2 · 224950 / 192,825 = 2330 Н;

– радиальная сила на шестерне, численно равная осевой силе на колесе:

Fr1 = Fа2 = Ft · tg α · cos δ1 ,

Fr1= 2330 · tg 20° · cos 26,565 = 758 Н;

– осевая сила на шестерне, численно равная радиальной силе на колесе:

Fа1 = Fr2 = Ft · tg α · sin δ1,

Fа1= 2330 · tg 20° · sin 26,565 = 379 Н,

где dwm – средний начальный диаметр;

α – угол профиля исходного контура;

δ – угол делительного конуса;

Изобразим схему действия сил (рис. 6.2).

Рисунок 2 - Схема действия сил в прямозубом коническом зацеплении

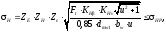

4.2.4. Проверочный расчет передачи на контактную усталость активных поверхностей зубьев

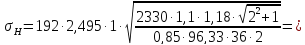

Проверочный расчет передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности [6]

где ZЕ – коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес;

ZE = 192 МПа1/2 для стальных зубчатых колес; [4];

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [4]:

где αw – угол зацепления;

αw = 20°

Zε – коэффициент, учитывающий суммарную длину контактных линий, для прямозубых колес;

Zε = 1 [4];

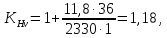

KHβ = 1,1 (см. ранее);

KНv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении [14]:

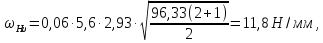

где ωHv – удельная окружная динамическая сила, Н/мм [6, с. 328];

KА – коэффициент, учитывающий внешнюю динамическую нагрузку;

KА = 1, [6, c. 29];

где δН – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев [6, с. 329, табл. 18.2];

δН = 0,06;

g0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса [6, с. 329, табл. 18.3];

g0 = 5,6;

502,2

МПа ,

502,2

МПа ,

Определяем процент перегрузки:

∆σ = |σHP-σН|/ σHP,

∆σ = |481,3-502,2|/ 481,3=4,3 %;

По принятым в машиностроении нормам для σH допускается отклонения: 5 % перегрузка и 10 % недогрузка. Условие прочности выполняется.

4.2.5. Проверка передачи на выносливость при изгибе

Проверочный расчет на усталость по напряжениям изгиба выполняем по условию прочности [5, c. 339] σF ≤ σFР.

Расчетное местное напряжение при изгибе определяем по формуле [4]:

σF = KF YFS Yβ Yε Ft / (0,85 bw m).

Коэффициент нагрузки KF вычисляют следующим образом [4]:

KF = KА KF KFβ KFα,

где KА – коэффициент, учитывающий внешнюю динамическую нагрузку;

KА = 1 [4];

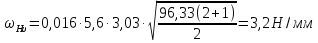

KFυ – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении [4]:

где ωFv – удельная окружная динамическая сила, Н/мм [14]:

δF – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев;

δF = 0,016 [5, с. 329, табл. 18.2];

g0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса;

g0 = 5,6 [5, с. 329, табл. 18.3];

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

KFβ

= 1,15

, так как

[4,

рис. 6.3];

[4,

рис. 6.3];

KFα – коэффициент, учитывающий распределение нагрузки между зубьями;

KFα = 1;

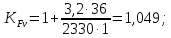

KF = 1 · 1,049 · 1,15 · 1 = 1,2;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений; принимается в зависимости от эквивалентного числа зубьев z и коэффициента смещения инструмента x [4];

z1 = z1 / сosδ1; z2 = z2 / сosδ2;

z1 = 19 / cos26,565° = 21,24; YFS1 = 3,7;

z2 = 38 / cos 63,435° = 84,97; YFS2 = 3,6.

Расчет выполняется для менее прочного зубчатого колеса, т. е. для того из колес, у которого отношение σFP / YFS меньше;

шестерня: σFP1 / YFS1 = 319,12 / 3,7 = 86,24 МПа;

колесо: σFP2 / YFS2 = 298,53 / 3,6 = 82,9 МПа.

Расчет ведем по шестерне.

Yβ – коэффициент, учитывающий наклон зуба;

Yβ = 1;

Yε – коэффициент, учитывающий перекрытие зубьев;

Yε = 1.

F1 = 1,2 · 3,7 · 1 · 1 · 2330 / ( 0,85 · 36 · 5,07) = 66,68 МПa;

66,925 < 319,12 – условие прочности выполняется.