Расчетно-графическая работа

.docПРОЕКТНЫЙ РАСЧЁТ МЕХАНИЧЕСКОГО ПРИВОДА

Рассматривается

привод подъема груза грузоподъемной

машины.

Рассматривается

привод подъема груза грузоподъемной

машины.

-

Электродвигатель;

-

Соединительная муфта;

-

Редуктор;

-

Барабан.

F=3000+600•i (H), (i - вариант);

F=3000+600•4=5400(H);

V=43-i (м/мин);

V=43-4=39(м/мин).

-

Определение

параметров исполнительной части

устройства.

Определение

параметров исполнительной части

устройства.

-

Определение диаметра каната

![]()

-

Определение диаметра барабана

![]()

-

Определение вращающего момента на барабане.

![]()

-

Определение частоты вращения барабана.

![]()

-

Определение мощности на барабане.

![]()

-

Определение

характеристики электродвигателя.

Определение

характеристики электродвигателя.

-

Определение КПД привода.

![]()

![]()

![]()

![]()

![]()

-

Выходная мощность привода.

![]()

![]()

-

Подбор двигателя по мощности.

Рдв ≥ Рвх;

Рдв =4кВт.

-

Определение максимальной частоты вращения на входе

Nmax=Nb +imax;

imax=25, максимальное передаточное отношение редуктора.

Nmax=67,87∙ 25=1697(об/мин).

-

Определение

синхронной частоты двигателя.

Определение

синхронной частоты двигателя.

Nc ≤Nmax;

Принимаем Nc=1500(об/мин).

-

Определение асинхронной частоты двигателя.

Nа=0,96•1500=1440(об/мин).

-

Определение

передаточного отношения редуктора.

Определение

передаточного отношения редуктора.

-

Определение передаточного отношения.

![]()

-

Передаточное отношение тихоходной ступени.

![]()

-

Передаточное отношение быстроходной ступени.

![]()

-

Расчёт

вращающих моментов в кинематической

цепи привода.

Расчёт

вращающих моментов в кинематической

цепи привода.

-

Вращающий момент на выходе редуктора.

![]()

-

Вращающий момент на колесе тихоходной ступени.

![]()

-

Вращающий момент на шестерне тихоходной ступени.

![]()

-

Вращающий момент на колесе быстроходной ступени.

![]()

-

Вращающий момент на шестерне быстроходной ступени.

![]()

-

Вращающий

момент на входе в редуктор.

Вращающий

момент на входе в редуктор.

![]()

-

Определение

частот вращения валов.

Определение

частот вращения валов.

Частота вращения на входном вале:

nA=1440(об/мин);

Частота вращения на промежуточном вале:

![]()

Частота вращения на выходном вале:

![]()

-

Проектный расчёт зубчатой передачи тихоходной ступени из условия контактной выносливости рабо

чих

поверхностей зубьев.

чих

поверхностей зубьев.

-

Назначение материала и виды термической обработки для зубчатых колес.

Для шестерни назначаем материал Сталь 40 Х ГОСТ 4543-71, для колеса назначаем Сталь 40ХН ГОСТ 4543-71.

Термообработка – закалка с высоким отпуском.

Твердость шестерни Н1=280…300 НВ;

Твердость колеса Н2=260…280 НВ.

-

Расчет допускаемого контактного напряжения для шестерни.

![]()

σНО1 – предел контактной выносливости материала шестерни;

SН – коэффициент безопасности;

КHL1 – коэффициент долговечности, учитывающий время и режим работы передачи;

σНО1 =2Н1СР+70=2•290+70=650 (МПа);

SН =1,1 – структура материала однородна.

Будем рассчитывать привод на 24000 часов работы при среднем режиме нагружения

Эквивалентное

время работы при расчёте на контактную

выносливость:

Эквивалентное

время работы при расчёте на контактную

выносливость:

tНЕ=t•µН , где

µН – коэффициент эквивалентности стандартного режима нагружения,

µН =0,25;

tНЕ=24000•0,25=6000ч.;

коэффициент долговечности определяется по формуле:

![]()

NHO – базовое число цикла;

NHЕ – эквивалентное число цикла;

NHO =NH1ср3=290 3 =24389000, принимаем

NHO =2,4•10 7 ;

NHЕ =n2 • tНЕ=275,33•6000=1651980, принимаем

NHЕ =1,7•10 6 ;

![]()

![]()

-

Допускаемое контактное напряжение для колеса тихоходной ступени.

![]()

σНО1 =2Н2СР+70=2•270+70=610 (МПа);

SН =1,1 – структура материала однородна.

![]()

NHO =NH1ср3=2703 =19683000, принимаем

NHO =2•10 7 ;

NHЕ =nb • tНЕ=67,87•6000=407220, принимаем

NHЕ =4•10 5 ;

![]()

![]()

-

Допускаемое контактное напряжение.

![]()

![]()

1,25min =1145;

1019,5<1145;

принимаем [ σH ] =1019,5(МПа).

-

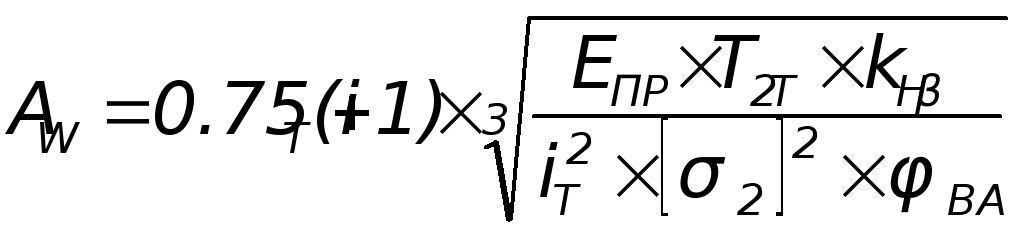

Расчет межосевого расстояния

;

;

ЕПР =2•105 МПа – приведенный модуль упругости;

Т2Т =519,9•1000=519900;

kНb =1,2 – проектное значение коэффициента концентрации;

iТ

=4,05;

iТ

=4,05;

[σН ] = 1019,5;

fВА = 0,3 – относительная ширина зубчатого венца;

![]()

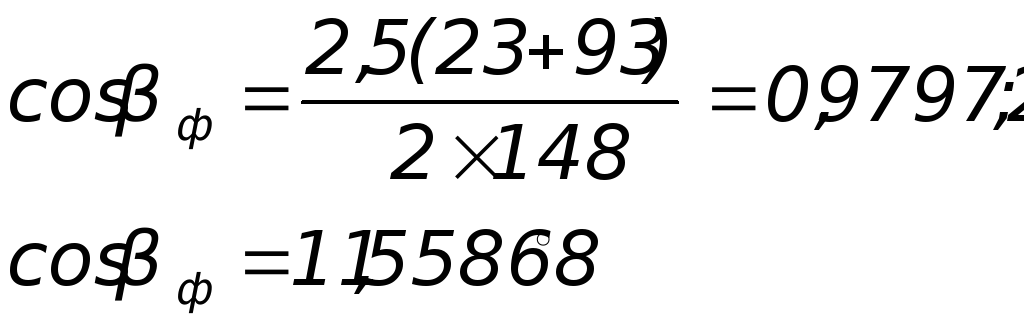

принимаем АW =148 мм.

-

Назначение модуля зацепления.

m = (0.01…0.02)• АW;

m = 1.48…2.96;

принимаем m = 2.5

-

Назначение угла наклона зуба.

8< β< 20

принимаем β = 12.

-

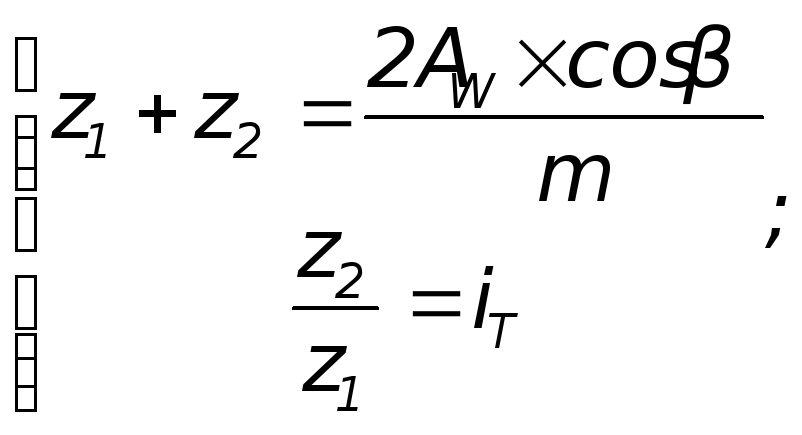

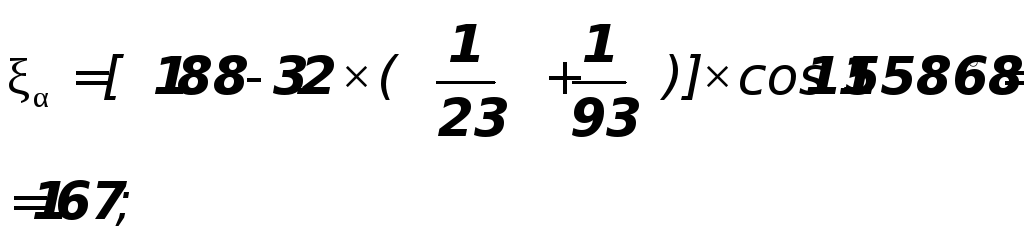

Определение чисел зубьев.

![]()

![]()

принимаем z1 = 23;

z2 = z1 • iT =22,93 •4,05 = 92,87 ;

принимаем z2 =93.

-

Определение фактического угла наклона зуба.

![]()

-

Определение

основных размеров зубчатых колес.

Определение

основных размеров зубчатых колес.

![]()

![]()

![]()

принимаем bW2 = 45мм.;

![]()

-

Проверка

работоспособности зубчатой передачи

тихоходной ступени.

Проверка

работоспособности зубчатой передачи

тихоходной ступени.

-

Проверка передачи на контактную выносливость рабочих поверхностей зубьев.

-

Коэффициент нагрузки.

![]()

определим значение коэффициента концентрации kH:

![]()

![]()

определяем значение коэффициента динамичности:

![]()

![]()

степень точности передачи – 8 (точная передача общего назначения).

![]()

![]()

-

Определение

коэффициента прочности косозубой

передачи.

Определение

коэффициента прочности косозубой

передачи.

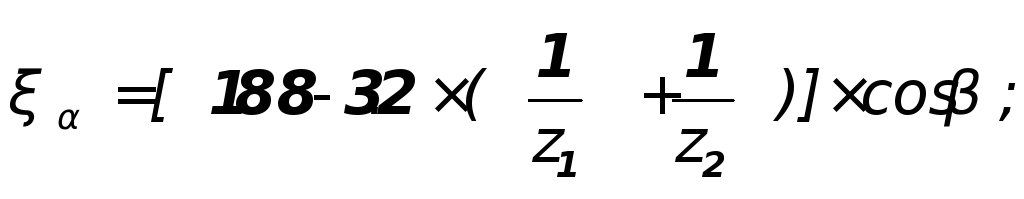

![]()

по таблице находим коэффициент kH, учитывающий неравномерность распределения нагрузки между парами контактирующих зубьев.

kH = 1,08;

находим коэффициент торцевого перекрытия:

![]()

-

Фактическое

передаточное число тихоходной ступени.

Фактическое

передаточное число тихоходной ступени.

![]()

-

Вращающий момент на шестерни тихоходной ступени.

![]()

-

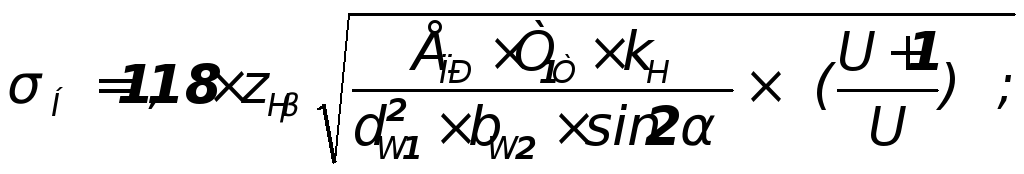

Значение контактного напряжения в полосе зацепления.

-

Проверка

работоспособности.

Проверка

работоспособности.

По условию контактной выносливости рабочих поверхностей зубьев передача работоспособна.

-

Проверка зубчатых колес тихоходной ступени на изгибную выносливость.

-

Коэффициент нагрузки при расчетах на изгиб.

![]()

определяем коэффициент концентрации kF:

kH =1.15;

определяем коэффициент динамичности kFH:

kFH =1,04;

![]()

-

Определение коэффициента изгибной прочности.

![]()

kF =1,22 – коэффициент учитывающий угол наклона зуба;

![]()

![]()

-

Окружная

сила в зацеплении.

Окружная

сила в зацеплении.

![]()

-

Определение коэффициентов прочности зубьев.

![]()

![]()

![]()

![]()

YF1 = 4.05, YF2 = 3,75;

-

Вычисление

растягивающих напряжений в основании

зуба.

Вычисление

растягивающих напряжений в основании

зуба.

![]()

![]()

![]()

![]()

-

Определение допускаемого изгибного напряжения для шестерни.

![]()

F01 = 1,8•H1 =1.8•290=522 МПа;

эквивалентное время работы при изгибе

tFE =t • F =24000•0.143 =3462 ч.;

Определяем эквивалентное число циклов нагружения шестерни при изгибе:

![]()

![]()

NFG =4•106 – базовое число циклов при изгибе.

Так как NFE1 > NFG , то kFL1=1;

kFС = 1, зубья работают одной стороной,

SF =1,7 – коэффициент безопасности.

![]()

-

Определение допускаемого изгибного напряжения для колеса.

![]()

F01 = 1,8•H2 =1.8•270=486 МПа;

![]()

![]()

-

Проверка

изгибной выносливости колес.

Проверка

изгибной выносливости колес.

F1 [F]1 129<308.8;

F2 [F]2 120<285;

Условия изгибной выносливости для тихоходной ступени выполняются.

Заключение: в соответствии с критериями, установленными ГОСТ, зубчатая передача тихоходной ступени редуктора обеспечивает работоспособность в течение 24000 часов при среднем стандартном режиме нагружения.