- •Задание

- •Оглавление

- •Введение

- •1. Техника безопасности при работе в механической мастерской

- •I. Общие требования охраны труда на токарном станке

- •II. Требования охраны труда до начала работы

- •III. Требования охраны труда во время работы

- •IV. Требования охраны труда в экстремальных ситуациях

- •V. Требования охраны труда после окончания работы

- •2. Организация учебного места токаря

- •3. Устройство токарно-винторезного станка тв-6

- •4. Настройка и наладка токарно-винторезного станка тв-6

- •5. Понятие о резцах и процессах резания

- •5.1. Дополнительный инструмент, применяемый при токарной обработке

- •5.2. Измерительный инструмент

- •6. Обработка наружных цилиндрических поверхностей

- •7. Обработка ступенчатых валов

- •8. Научно-исследовательская деятельность.

- •9. Вывод

- •10. Список литературы

- •Технологическая карта

V. Требования охраны труда после окончания работы

5.1. Отведите суппорт и выключите электродвигатель.

5.2. Удалите стружку из станка при помощи щетки, а из пазов станин крючком. Не сдувайте стружку ртом и не сметайте ее рукой.

5.3. Протрите и смажьте станок, приведите в порядок инструмент и индивидуальные средства защиты. Сдайте станок и рабочее место дежурному по группе или учебному мастеру.

2. Организация учебного места токаря

На учебном месте токаря находится станок и принадлежности к станку (патроны, планшайба с набором болтов и прихватов, закаленные и сырые кулачки, хомутики, люнеты, ключи, центра, масленка и т. д.).

Правильное расположение на учебном месте всего, что требуется для обучения, — важное условие производительности обучения и обеспечения условий его безопасности.

При планировке учебного места необходимо руководствоваться следующими правилами:

-

На учебном месте не должно быть ничего лишнего.

-

Все должно быть сосредоточено вокруг ученика на возможно близком расстоянии, но так, чтобы не мешать его свободным движениям.

-

Каждый предмет нужно класть на отведенное для него место, чтобы не искать его при повторном использовании.

-

Все, чем во время учебы приходится чаще пользоваться, нужно располагать ближе; все, чем пользуются реже, нужно укладывать дальше.

-

Укладывать предметы необходимо таким образом, чтобы место их расположения соответствовало естественным движениям рук. Например, предметы, которые берутся левой рукой, должны быть уложены слева. Если какой-нибудь предмет трудно поднять одной рукой, надо его положить так, чтобы его можно было удобно брать обеими руками.

-

Предметы, требующие осторожного обращения, должны быть положены выше предметов, требующих менее осторожного обращения. Например, измерительный инструмент должен занимать самое верхнее положение, ниже должны быть размещены заточенные и доведенные резцы, а еще ниже — приспособления.

-

Чертежи и операционные карты должны быть так расположены, чтобы ими удобно было пользоваться.

-

Заготовки и готовые детали не должны загромождать учебное место и должны быть расположены таким образом, чтобы движения были наиболее короткими.

-

Все предметы должны быть расположены так, чтобы не приходилось постоянно нагибаться или занимать неудобные положения во время взятия или укладки того или иного предмета.

Около станка устанавливается подножная решетка на такой высоте, чтобы средний палец руки, поставленной вертикально и согнутой в локте под углом 90°, находился на уровне центров станка.

3. Устройство токарно-винторезного станка тв-6

ТВ-6 (ТВ6) станок токарно-винторезный учебный

Станок ТВ-6 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Учебный токарно-винторезный станок ТВ-6, несмотря на упрощенную конструкцию, имеет все узлы "взрослого" токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6 имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6 имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, планшайба). Стандартный патрон для станка ТВ-6 - Ø100 мм.

Привод станка осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резьб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6 не предусмотрено.

Смазка коробки скоростей - разбрызгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач - фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

-

Проточку и расточку цилиндрических и конических поверхностей

-

Подрезку торцов

-

Отрезку

-

Нарезание метрических резьб

-

Сверление и ряд других работ

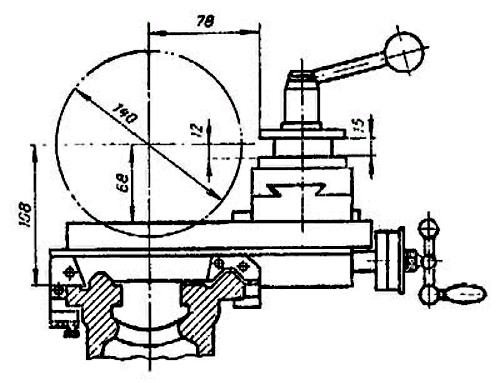

Рис. 1. Габаритные размеры рабочего пространства станка ТВ-6

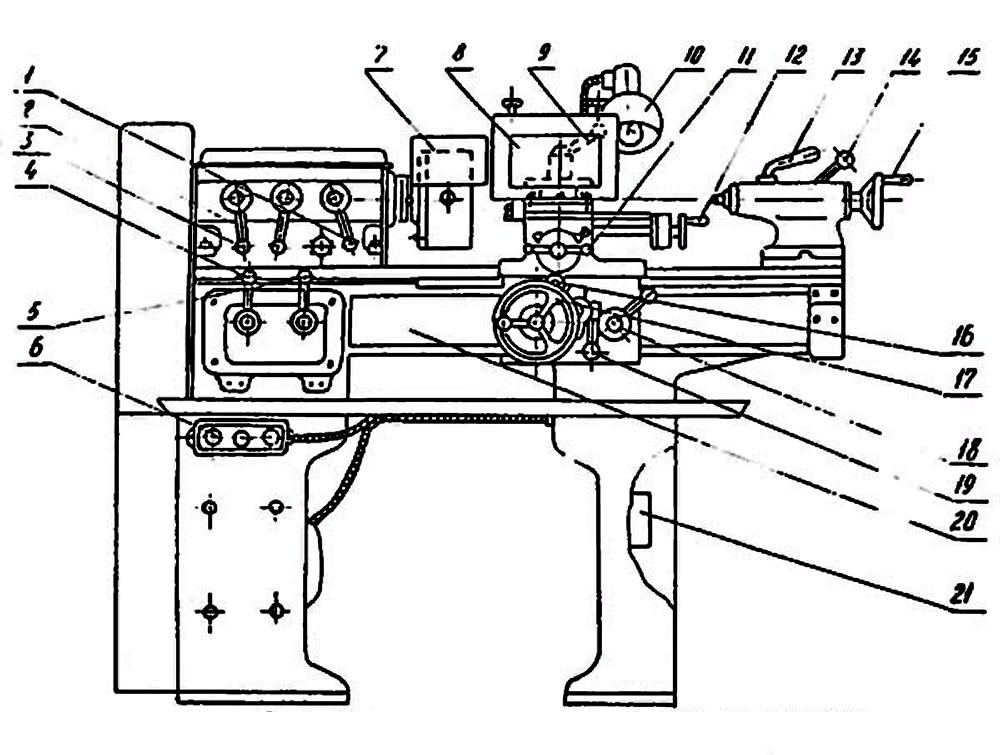

Рис. 2. Расположение составных частей токарно-винторезного станка ТВ6:

-

Рукоятка переключения скоростей вращения ходового вала и ходового винта

-

Рукоятка переключения скоростей вращения ходового вала и ходового винта

-

Рукоятка переключения гитарного механизма

-

Рукоятки переключения скоростей вращения шпинделя

-

Рукоятки переключения скоростей вращения шпинделя

-

Рукоятка поперечной подачи суппорта

-

Рукоятка закрепления резцедержателя

-

Рукоятка перемещения верхних салазок

-

Рукоятка крепления пиноли

-

Рукоятка крепления задней бабки

-

Маховик подачи пиноли

-

Рукоятки управления механической подачей

-

Рукоятки управления механической подачей

-

Кнопка

-

Маховик перемещения суппорта

-

Кнопки включения и отключения электродвигателя

Рис. 3. Расположение органов управления станком ТВ-6:

-

Рукоятки установки частоты вращения шпинделя

-

Рукоятки установки частоты вращения шпинделя

-

Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

-

Рукоятка установки величины подач и шага резьбы

-

Рукоятка переключения ходового валик

-

Реверсивная кнопка включения и остановки станка

-

Ограждение к патрону

-

Защитный экран

-

Рукоятка крепления резцовой головки

-

Светильник местного освещения К-1М

-

Рукоятка ручного перемещения поперечной салазки

-

Рукоятка перемещения верхних (резцовых) салазок

-

Рукоятка крепления пиноли задней бабки

-

Рукоятка крепления задней бабки к направляющим станины

-

Маховик перемещения пиноли задней бабки

-

Кнопка включения и выключения реечной шестерни

-

Маховик ручного перемещения продольной каретки

-

Рукоятка включения гайки ходового винта

-

Рукоятка включения предельной механической подачи

-

Ограждение щитка для ходового винта и вала

-

Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.041-84

Рис. 4. Механизмы токарно-винторезного станка ТВ-6

Конструкция токарно-винторезного станка ТВ-6

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя.

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием станка.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

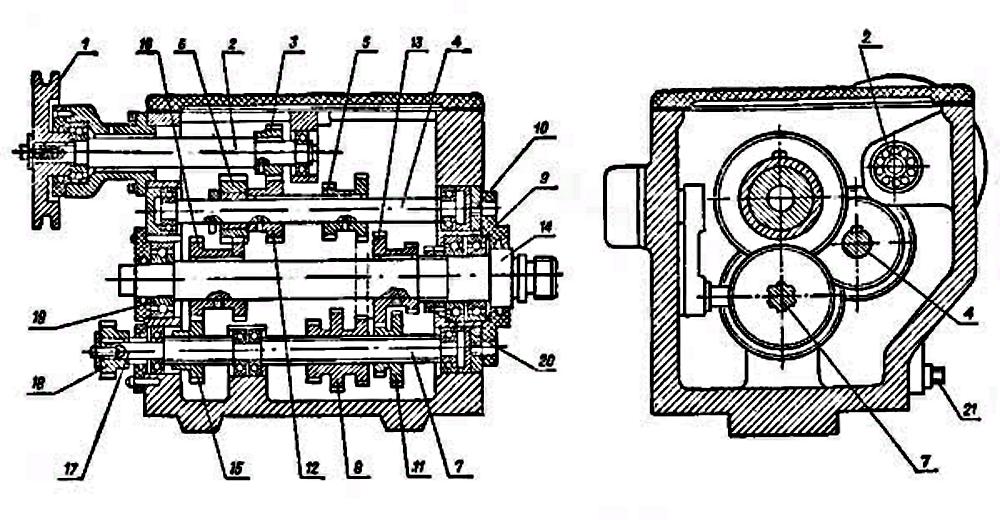

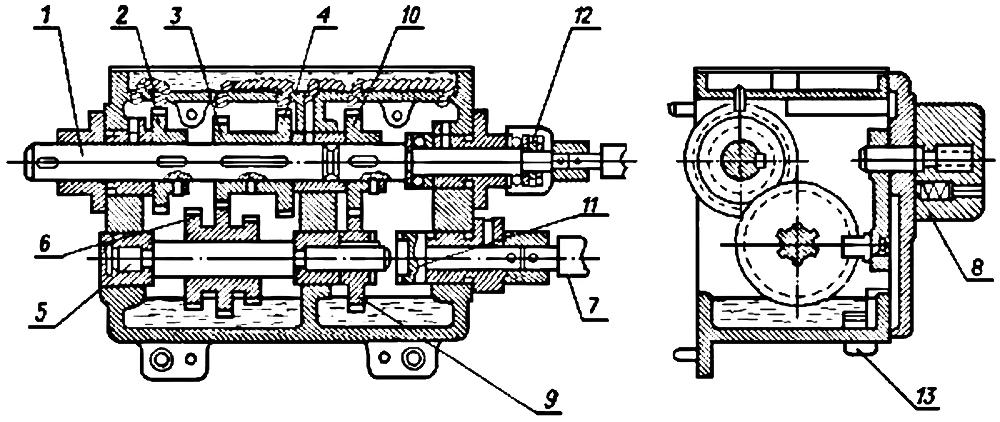

Рис. 5. Чертеж передней бабки (коробки скоростей) станка ТВ-6

Рис. 6. Передаточный механизм (гитара) токарного станка ТВ-6

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Механизм состоит из кронштейна, на котором смонтированы шестерни. Передаточный механизм характеризуется передаточным отношением, и для станка ТВ-6 оно составляет:

i

= (24/60) (40/64)

= 1/4

(40/64)

= 1/4

Для этого станка такое передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются.

Рис. 7. Коробка подач токарного станка ТВ-6:

|

№ |

Название |

№ |

Название |

|

1 |

Вал |

8 |

Рукоятка |

|

2 |

Шестерня |

9 |

Шестерня |

|

3 |

Шестерня |

10 |

Шестерня |

|

4 |

Шестерня |

11 |

Муфта |

|

5 |

Вал |

12 |

Круглая гайка |

|

6 |

Блок-шестерня |

13 |

Сливная пробка |

|

7 |

Ходовой валик |

|

|

Коробка подач получает движение от коробки скоростей через шестерни передаточного механизма (гитару).

Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,8; 1,0; 1,25, а при установке сменных шестерен гитары - 1,5; 2,0 и продольную подачу суппорта в пределах 0,08; 0,1; 0,12 мм. на один оборот шпинделя.

Необходимые резьбы в подаче устанавливаются путем поворота рукоятки, расположенной на передней крышке коробки подач. Включение ходового валика осуществляется поворотом рукоятки 5 (рис. 3). В положении, указанном на рис. 2 осуществляется вращение ходового винта. При перемещении шестерни 9 вправо она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового валика производится поворотом рукоятки.

Для смазки механизма коробки подач в верхней ее части имеется корыто для заливки масла. Масло на шестерни и трущиеся поверхности подается фитилями.

В работе ходовой винт не должен иметь осевого перемещения.

Для выборки люфта нужно подтянуть две круглые гайки.

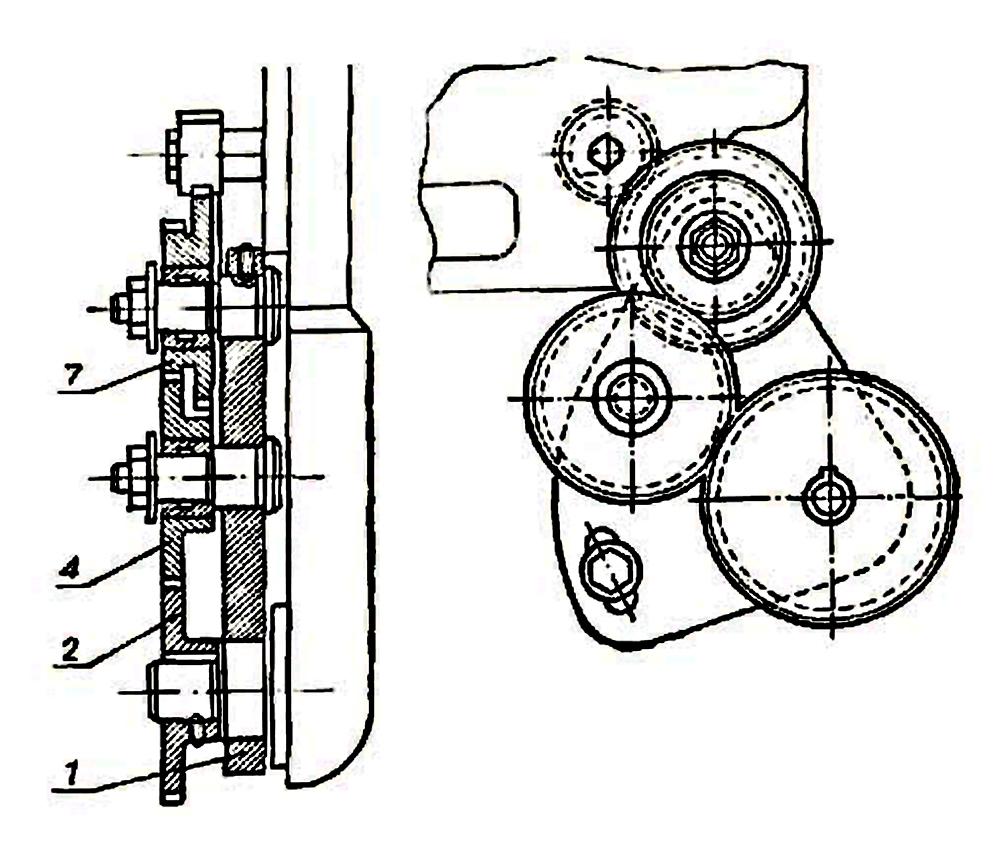

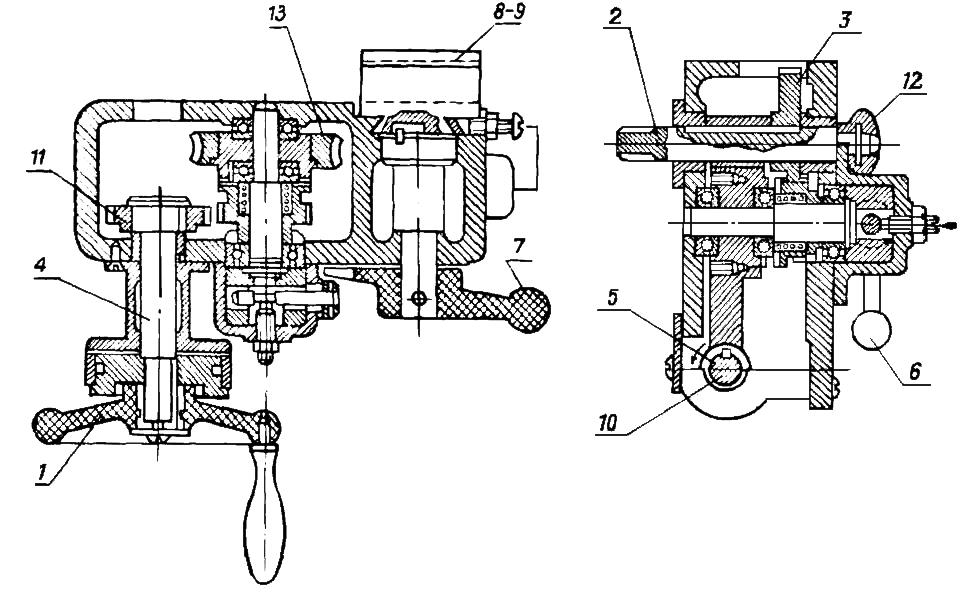

Рис. 8. Фартук токарно-винторезного станка ТВ-6:

|

№ |

Название |

№ |

Название |

|

1 |

Маховичок |

8 |

Маточная гайка |

|

2 |

Реечная шестерня |

9 |

Маточная гайка |

|

3 |

Шестерня |

10 |

Ходовой валик |

|

4 |

Вал |

11 |

Шестерня |

|

5 |

Червячная шестерня |

12 |

Реечная шестерня |

|

6 |

Рукоятка |

13 |

Червячная шестерня |

|

7 |

Рукоятка |

|

|

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

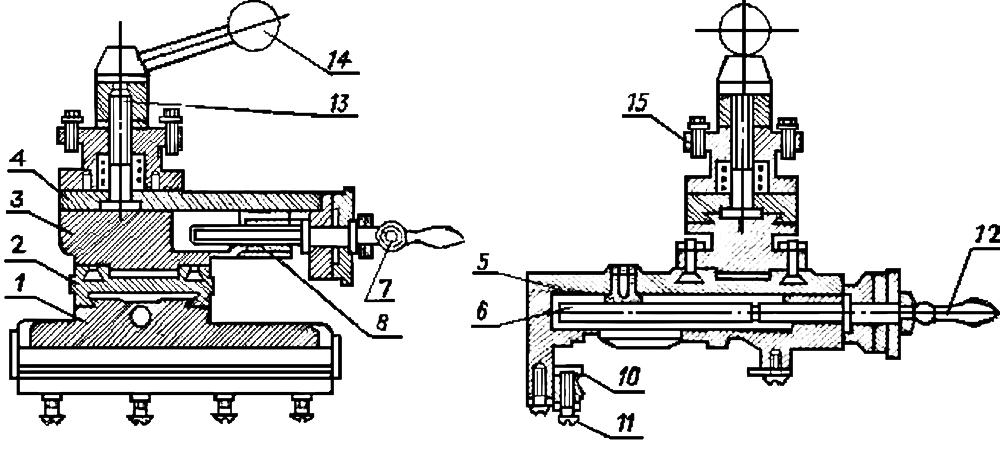

Рис. 9. Суппорт токарно-винторезного станка ТВ-6:

|

№ |

Название |

№ |

Название |

|

1 |

каретка 1 - Каретка продольного перемещения суппорта по направляющим станины; продольные салазки; нижние салазки

|

8 |

Винт для перемещения резцовых салазок

|

|

2 |

каретка 2 - Поперечная каретка; поперечные салазки

|

9 |

Прижимные планки

|

|

3 |

Суппорт

|

10 |

Прижимные винты

|

|

4 |

Каретка 4 - Резцовые салазки; верхние салазки; поворотные салазки

|

11 |

Рукоятка

|

|

5 |

Гайка для перемещения поперечной каретки

|

12 |

Болт

|

|

6 |

Винт для перемещения поперечной каретки

|

13 |

Рукоятка

|

|

7 |

Рукоятка для перемещения резцовых салазок

|

14 |

Винты

|

Суппорт предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ поворотной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

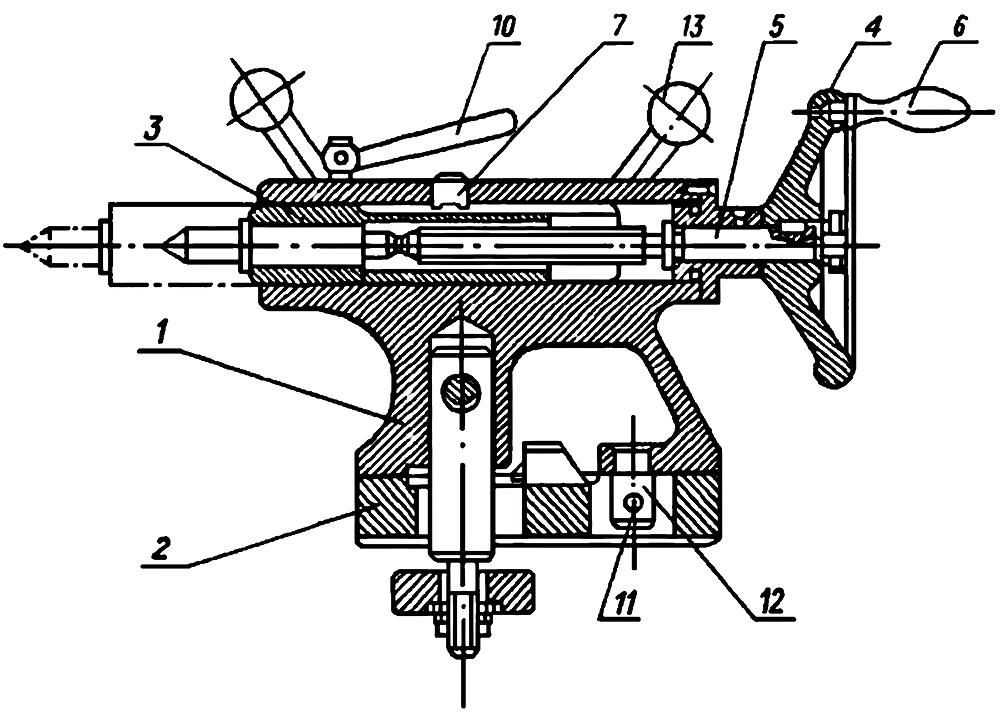

Рис. 10. Задняя бабка токарно-винторезного станка ТВ-6:

|

№ |

Название |

№ |

Название |

|

1 |

Литой корпус бабки

|

7 |

Винт-шпонка, фиксирующая пиноль от проворачивания

|

|

2 |

Основание бабки

|

8 |

Рукоятка

|

|

3 |

Пиноль

|

10 |

Рукоятка зажима пиноли

|

|

4 |

Маховичок движения пиноли

|

11 |

Винты для регулирования поперечного смещения бабки на станине

|

|

5 |

Винт выдвижения пиноли

|

12 |

Гайка

|

|

6 |

Рукоятка маховичка

|

13 |

Рукоятка зажима бабки на станине

|

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус бабки 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

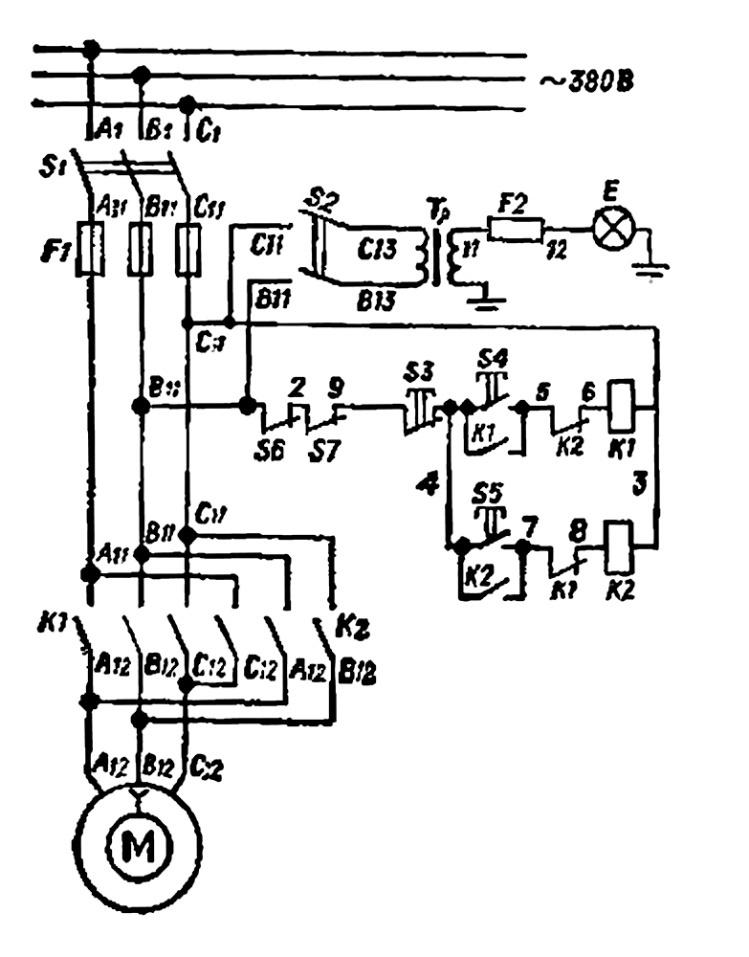

Рис. 11. Электрическая схема токарно-винторезного станка ТВ-6

Технические характеристики станка ТВ-6

|

Наименование параметра |

ТВ-4 |

ТВ-6 |

ТВ-7 |

|

Наибольший диаметр заготовки над станиной, мм |

200 |

200 |

220 |

|

Наибольший диаметр заготовки над суппортом, мм |

125 |

80 |

100 |

|

Высота центров над плоскими направляющими станины, мм |

108 |

108 |

120 |

|

Наибольшая длина заготовки в центрах (РМЦ), мм |

350 |

350 |

330 |

|

Наибольшая длина заготовки в патроне, мм |

|

|

310 |

|

Наибольшая длина обтачивания, мм |

300 |

300 |

300 |

|

Наибольшая высота держателя резца, мм |

10 х 12 |

12 х 12 |

16 х 16 |

|

Высота от опорной поверхности резца до линии центров, мм |

12 |

12 |

|

|

Наибольшее расстояние от оси центров до кромки резцедержателя, мм |

78 |

78 |

|

|

Резьбовой конец шпинделя, мм |

М36 х 4 |

М36 х 4 |

М45 х 4 |

|

Диаметр стандартного патрона, мм |

100 |

100 |

125 |

|

Диаметр сквозного отверстия в шпинделе, мм |

16 |

|

18 |

|

Наибольший диаметр прутка, мм |

15 |

12 |

|

|

Конус Морзе шпинделя |

№2 |

№3 |

№3 |

|

Число ступеней частот прямого вращения шпинделя |

6 |

6 |

8 |

|

Частота прямого вращения шпинделя, об/мин |

120, 160, 230, 375, 500, 710 |

130, 170, 235, 385, 510, 700 |

60..1000 |

|

Число ступеней частот обратного вращения шпинделя |

6 |

6 |

8 |

|

Частота обратного вращения шпинделя, об/мин |

120, 160, 230, 375, 500, 710 |

130, 170, 235, 385, 510, 700 |

60..1000 |

|

Торможение шпинделя |

нет |

нет |

нет |

|

Блокировка рукояток |

нет |

нет |

нет |

|

Наибольшее продольное перемещение суппорта, мм |

300 |

300 |

260 |

|

Перемещение суппорта продольное на одно деление лимба, мм |

0,5 |

0,25 |

0,25 |

|

Наибольшее поперечное перемещение суппорта, мм |

100 |

100 |

|

|

Перемещение суппорта поперечное на одно деление лимба, мм |

0,025 |

0,025 |

0,025 |

|

Наибольшее перемещение резцовых салазок, мм |

50 |

85 |

85 |

|

Перемещение резцовых салазок на одно деление лимба, мм |

0,025 |

0,025 |

0,025 |

|

Угол поворота резцовых салазок, град |

±45° |

±40° |

±40° |

|

Число ступеней продольных подач суппорта |

3 |

3 |

8 |

|

Пределы продольных рабочих подач суппорта, мм/об |

0,08; 0,1; 0,12 |

0,08; 0,1; 0,12 |

0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

|

Пределы рабочих поперечных подач суппорта, мм/об |

нет |

нет |

нет |

|

Количество нарезаемых резьб метрических |

3 |

3 |

6 |

|

Пределы шагов нарезаемых резьб метрических, мм |

0,8; 1,0; 1,25 |

0,8; 1,0; 1,25 |

0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

|

Пределы шагов нарезаемых резьб дюймовых |

нет |

нет |

нет |

|

Пределы шагов нарезаемых резьб модульных |

нет |

нет |

нет |

|

Пределы шагов нарезаемых резьб питчевых |

нет |

нет |

нет |

|

Конус Морзе задней бабки |

№2 |

№2 |

№2 |

|

Наибольшее перемещение пиноли, мм |

65 |

65 |

65 |

|

Габариты станка (длина ширина высота), мм |

1440 х 470 х 1020 |

1100 х 470 х 110 |

1050 х 535 х 1200 |

|

Масса станка, кг |

280 |

300 |

400 |