- •Математико-статистические методы обработки данных при управлении качеством электронных средств

- •Математико-статистические методы обработки данных при управлении качеством электронных средств Утверждено редакционно-издательским советом

- •Введение

- •1. Общие сведения о контроле качества электронных средств

- •2.2. Графические методы представления статистического ряда

- •2.3. Численные методы представления статистического ряда

- •2.4. Основные понятия теории вероятностей и характеристики генеральной совокупности

- •2.5. Основные законы распределения случайной величины

- •2.6. Статистическая проверка гипотез

- •2.7. Элементы дисперсионного и корреляционного анализа

- •Отклонения толщины фоторезиста от среднего значения при различных частотах вращения центрифуги

- •3. Статистические методы анализа качества. Расслаивание и графические методы

- •3.1. Методы расслаивания

- •3.2. Расслаивание общей изменчивости статистических данных с помощью дисперсионного анализа

- •3.3. Диаграмма разброса (поле корреляции)

- •3.4. Диаграмма Парето

- •3.5. Причинно-следственная диаграмма

- •4. Статистические методы оценки качества

- •4.1. Выбор оценок генеральных характеристик

- •4.2. Определение доверительных интервалов оценок генеральных характеристик

- •4.3. Оценка генеральной средней м(х) с помощью среднего значения выборки

- •Результаты испытаний эс на безотказность работы

- •4.4. Оценка генеральной характеристики рассеивания σ с помощью выборочных характеристик рассеивания

- •4.5. Определение объема выборки для оценки генеральных характеристик с заданной точностью

- •Библиографический список

3.4. Диаграмма Парето

Диаграмма Парето названа по имени итальянского экономиста Парето (1845 — 1923). Она широко применяется как один из семи основных методов контроля качества.

В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные, например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций.

Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем. Построение диаграммы Парето начинают с классификации возникающих проблем по отдельным факторам (например, проблемы, относящиеся к браку; проблемы, относящиеся к работе оборудования или исполнителей, и т. д.). Затем производят сбор и анализ статистического материала по каждому фактору, чтобы выяснить, какие из этих факторов являются превалирующими при решении проблем.

В прямоугольной системе координат по оси абсцисс откладывают равные отрезки, соответствующие рассматриваемым факторам, а по оси ординат — величину их вклада в решаемую проблему. При этом порядок расположения факторов таков, что влияние каждого последующего фактора, расположенного по оси абсцисс, уменьшается по сравнению с предыдущим фактором (или группой факторов). В результате получается диаграмма в виде столбчатого графика, столбики которого соответствуют отдельным факторам, являющимся причинами возникновения проблемы, и высота столбиков уменьшается слева направо, как показано на рис. 3.16, а.

Рис. 3.16. Гистограмма распределения вклада дефектов различных технологических операций в суммарное количество дефектов готовых ИС (а); накопленная гистограмма дефектов и кривая Парето (пунктир) (б): 1 — напайка (или припайка) — 26%; 2 — герметизация — 22%; 3 — разводка выводов —19%; 4 — фотолитография — 18%; 5 — осаждение диэлектрика — 7%; 6 — диффузия (или ионная имплантация) — 5%; 7 — металлизация — 3%

Суммируя последовательно высоту всех столбиков гистограммы (рис. 3.16, а), строим ломаную кумулятивную кривую, которая называется кривой Парето или диаграммой Парето (рис. 3.16, б).

На рис. 3.16, а, б приведена диаграмма Парето, построенная по видам брака сверхбольших интегральных схем (СБИС), где по оси абсцисс отложены факторы (технологические операции), в итоге которых появился тот или иной дефект СБИС, а по оси ординат — относительная доля числа дефектов в зависимости от рассматриваемого фактора, т. е. отношение числа дефектов di в результате отдельной технологической операции к общему числу всех дефектов d готовых СБИС.

Виды дефектов в зависимости от технологической операции ранжированы на рис. 3.16, а в порядке относительного вклада их частоты появления в суммарное количество видов дефектов готовых ИС, которое принято за 100%. Как видно из рис. 3.16, б, наибольший процент брака готовой продукции (67% всего брака готовой продукции) дают первые три технологические операции (напайка кристалла, герметизация, разводка выводов), которые представляют собой сборочные операции.

Среди операций изготовления кристалла первенствующее положение занимает фотолитография (18%), в то время как все остальные технологические операции дают только 15% общего числа брака при изготовлении ИС. Отсюда можно сделать вывод, что необходимо особое внимание обратить на сборочные операции, а среди технологических операций изготовления кристалла следует проанализировать операцию фотолитографии с точки зрения качества ИС.

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый ABC-анализ, сущность которого рассмотрим на следующем примере.

Пример 7. На складе скопилось большое количество готовой продукции, реализация которой задерживается из-за длительного времени их выходного контроля, предшествующего поставке потребителю. В результате изготовитель несет большие убытки в связи с задержкой поставок. Было выяснено, что изготовитель проводит тщательный выходной контроль всех изделий одинаково, без всякого различия в их стоимости..

Разделим все изделия, хранящиеся на складе, по группам в зависимости от стоимости каждого изделия (табл. 3.10).

Таблица 3.10

Складские запасы изделий

Стоимость изделия, руб. |

От 90 до 100 |

От 80 до 90 |

От 70 до 80 |

От 60 до 70 |

От 50 до 60 |

От 40 до 50 |

От 30 до 40 |

От 20 до 30 |

От 10 до 20 |

От 0 до 10 |

Итогo |

Число изделий, тыс. шт. |

0,2 |

0,3 |

0,5 |

0,5 |

0,8 |

1,2 |

1,5 |

2,5 |

5,0 |

12,5 |

25 |

Для проведения ABC-анализа построим таблицу с накоплением до 100% (табл. 3.11).

Таблица 3.11

Таблица накопленных процентов

Стоимость изделия (центр класса), руб. |

Число изделий, тыс. шт. |

Стоимость изделий, хранящихся на складе |

Число изделий, хранящихся на складе |

||

накопленная стоимость, тыс. руб |

относительная стоимость, Ст1/Ст% |

накопленное число изд., тыс. шт. |

относительная частота (частость) изделий n1/N% |

||

1 |

2 |

3 |

4 |

5 |

6 |

95 |

0,2 |

19,0 |

4,1 |

0,2 |

0,8 |

85 |

0,3 |

44,5 |

9,6 |

0,5 |

2,0 |

75 |

0,5 |

82,0 |

17,6 |

1,0 |

4,0 |

65 |

0,5 |

114,5 |

24,5 |

1,5 |

6,0 |

55 |

0,8 |

158,5 |

34,0 |

2,3 |

9,2 |

45 |

1,2 |

212,5 |

45,5 |

3,5 |

14,0 |

35 |

1,5 |

265,0 |

56,7 |

5,0 |

20,0 |

25 |

2,5 |

327,5 |

70,2 |

7,5 |

30,0 |

15 |

5,0 |

402,5 |

86,7 |

12,5 |

50,0 |

5 |

12,5 |

465,0 |

100,0 |

25,0 |

100,0 |

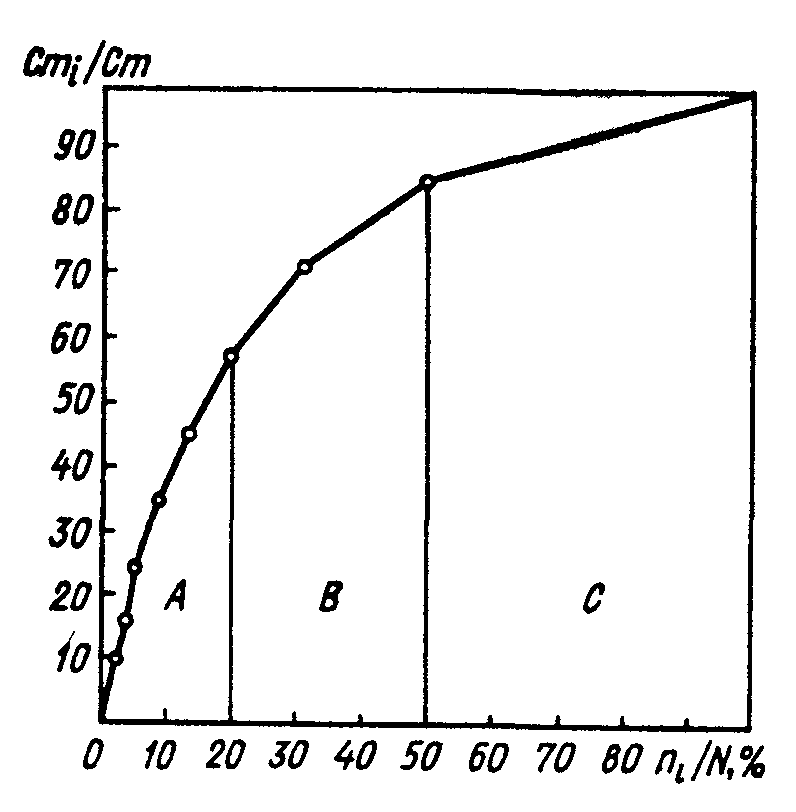

Рис. 3.17. Диаграмма Парето для изделий, хранящихся

на складе

Построение таблицы накопленных частот осуществляют следующим образом.

Первый этап. Находят общую стоимость изделий как сумму произведений для значений центров классов и числа изделий, перемножая значения столбцов 1 и 2, т. е.

общая стоимость = 95·200+85·300 + 75·500 + ... + 15·5000 +

+ 5·12500 = 465,0 тыс. руб.

Второй этап. Составляют данные столбца 3. Например, значение из первой строки 19,0 тыс. руб. определяется следующим образом: 95·200 = 19 тыс. руб. Значение из второй строки, равное 44,5 тыс. руб., определяется так: 95·200 + 85·300=44,5 тыс. руб. и т. д.

Затем находят столбец 4, который показывает, сколько процентов от общей стоимости составляют данные каждой строки.

Третий этап. Данные столбца 6 образуются следующим образом. Значение 0,8 из первой строки представляет собой количество процентов, приходящихся на накопленный запас изделий (200), от всего количества изделий (25000). Значение 2,0 из второй строки представляет собой количество процентов, приходящихся на накопленный запас изделий (200+300), от всего количества изделий и т. д

После проведения этой подготовительной работы несложно построить диаграмму Парето.

В прямоугольной системе координат по оси абсцисс отложим относительную частоту изделий ni/N % (данные столбца 6), а по оси ординат — относительную стоимость этих изделий Стi /Ст % (данные столбца 4). Соединив полученные точки прямыми, получим кривую Парето (или диаграмму Парето), как это показано на рис 3.17.

Кривая Парето получилась сравнительно плавной в результате наличия достаточно большого числа классов. При уменьшении числа классов она становится все более ломаной.

Из анализа диаграммы Парето (рис. 3.17) и табл. 3.11 видно, что на долю наиболее дорогих изделий (стоимость от 300. руб. до 1 тыс. руб. за одно изделие), составляющих 20% общего числа хранящихся на складе изделий, приходится более 50% (56,7%) общей стоимости всей готовой продукции, а на долю группы самых дешевых изделий, если сравнивать предпоследнюю и последнюю строки столбцов, 4 и 6 в табл. 3.11, составляющей 50% от всего количества изделий на складе, приходится всего 13,3% от общей стоимости.

Назовем группу, которая включает изделия стоимостью от 30 до 100 руб. (первые семь строк в табл. 3.11), группой А; группу включающую самые дешевые изделия стоимостью до 10 руб. (последняя строка в табл. 3.11),— группой С; промежуточную группу (восьмая и девятая строки в табл. 3.11), стоимость которой составляет 30% (86,7 — 56,7%) от общей стоимости, - группой В (табл. 3.12.).

Таблица 3.12

Таблица АВС-анализа складского запаса изделий

Группа |

Относительная частота (частость) количества изделий в группе, % |

Относительная стоимость изделий в группе, % |

А В С |

20 30 50 |

56,7 30 13,3 |

Теперь ясно, что контроль изделий на складе будет эффективнее в том случае, если контроль изделий группы А будет самым жестким, а контроль деталей группы С — упрощенным.

Однако ABC-анализ не ограничивается только управлением складскими запасами. Такой анализ широко применяется для контроля за производительностью труда и выпускаемой продукции, для контроля денежных сумм, связанных со сбытом, и т. д.

Диаграмма Парето совместно с ABC-анализом эффективно применяется для выявления главных причин брака. Она может в этом случае выражать результаты расслаивания дефектов по причинам, по условиям, по положению и т. д.

Располагая виды брака в порядке убывания суммы потерь так, чтобы в конце стояли виды, которым соответствуют наименьшие суммы потерь (см. рис. 3.16, а), и виды, входящие в рубрику «прочие», с помощью ABC-анализа диаграмм Парето (рис. 3.17) выявляют причины брака, имеющие наибольшую долю (наибольший процентный вклад), и намечают мероприятия по их устранению. Так, из анализа рис. 3.17 ясно, что группу А будут составлять сборочные операции, группу В — фотолитография, группу С — все прочие технологические операции изготовления ИС.

Поэтому необходимо подвергнуть тщательному анализу все факторы групп А и В, влияющие на качество изделий, и разработать план мероприятий по улучшению технологического процесса. Сравнивая диаграммы Парето, построенные по статистическим данным до и после улучшения технологического процесса, оценивают эффективность принятых мер.

Но в этом случае для анализа факторов, влияющих на показатель качества изделия, диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой.