- •Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

- •1.1. Виды обработки резанием. Элементы режима резания

- •1.2. Классификация инструментов

- •1.3. Составные части, конструктивные элементы и геометрические параметры инструмента

- •1.4. Принципы конструирования инструмента

- •1.5. Инструментальные материалы

- •1.6. Соотношения между величинами углов инструмента в различных плоскостях

- •1.7. Число зубьев. Стружечные канавки. Форма и размеры рабочей части инструмента

- •Глава 2. Использование эвм при решении задач инструментального проектирования

- •2.1. Понятие об алгоритме и алгоритмизации. Входная и выходная информации

- •2.2. Особенности металлорежущего инструмента как объекта автоматизированного проектирования

- •2.3. Сравнительный анализ ручного и машинного методов проектирования

- •2.4. Оптимизация решений при инструментальном проектирован методом машинно-математического моделирования

- •2.5. Оснащение операций технологического процесса инструментом общего назначения

- •Глава 3. Резцы и фрезы общего назначения

- •3.1. Типы резцов и фрез

- •3.2. Методы совершенствования резцов

- •3.3. Современные конструкции фрез

- •3.24. Торцевые фрезы с механическим креплением

- •Глава 4. Осевые универсальные инструменты для обработки отверстий

- •4.1. Способы получения отверстий

- •4.2. Сверла и зенкеры

- •4.3. Развертки

- •Глава 5. Резьбообразующие инструменты

- •5.1. Методы получения резьб

- •5.2. Современные конструкции метчиков

- •5.3. Рис. Схемы резания при работе метчика

- •5.3. Инструменты для нарезания наружных резьбовых поверхностей

- •5.4. Резьбонакатный инструмент

- •Глава 6. Фасонные резцы

- •6.1. Классификация и конструкция фасонных резцов

- •6.2. Углы фасонных резцов

- •6.3. Коррекционный расчет резцов

- •6.4. Алгоритм проектирования фасонных резцов

- •Глава 7. Протяжки и прошивки

- •7.1. Типы протяжек и область их применения

- •7.2. Схемы резания при протягивании

- •7.3. Методы совершенствования протяжного инструмента

- •7.4. Автоматизированное проектирование протяжек и методы корригирования

- •7.5. Алгоритм расчета корригированных параметров протяжек

- •Глава 8. Корригированные метчики

- •8.1. Формообразование резьбы корригированными метчиками

- •8.2. Метод расчета корригированных метчиков для нарезания треугольных резьб

- •8.3. Алгоритм проектирования корригированных метчиков

- •Глава 9. Червячные фрезы

- •9.1. Общие положения процесса зубофрезерования

- •9.2. Определение координат профиля фрезы

- •9.3. Условия формообразования фасонных деталей червячными фрезами

- •9.4. Профилирование червячных модульных фрез для обработки эвольвентных колес

- •9.5. Профилирование червячных фрез с протуберанцем

- •394026 Воронеж, Московский просп., 14

9.4. Профилирование червячных модульных фрез для обработки эвольвентных колес

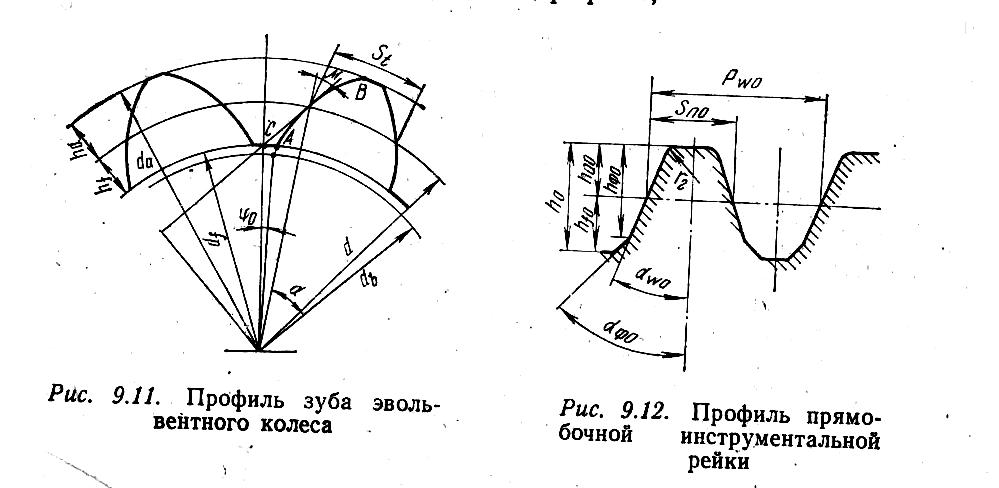

Эвольвентные зубчатые колеса имеют (рис. 9.11) профиль зуба, очерченный по эвольвенте. В основу расчета геометрических параметров колеса положена исходная зубчатая рейка, размеры которой стандартизованы и приведены к единичному модулю. Размеры зуба детали определяются умножением размеров зубчатой рейки на величину модуля и практически одинаковы для зубчатых колес одного модуля, но с различным числом зубьев. Специфика эвольвентного зацепления находит отражение в профиле режущего инструмента В этом нетрудно убедиться, анализируя зависимости (9.4).

Рис. 9.11. Профиль зуба эвольвентного колеса

Длина касательной и в каждой точке эвольвенты одинакова и равна радиусу rb основной окружности. Следовательно, первая фор мула системы (9.4) приобретает вид:

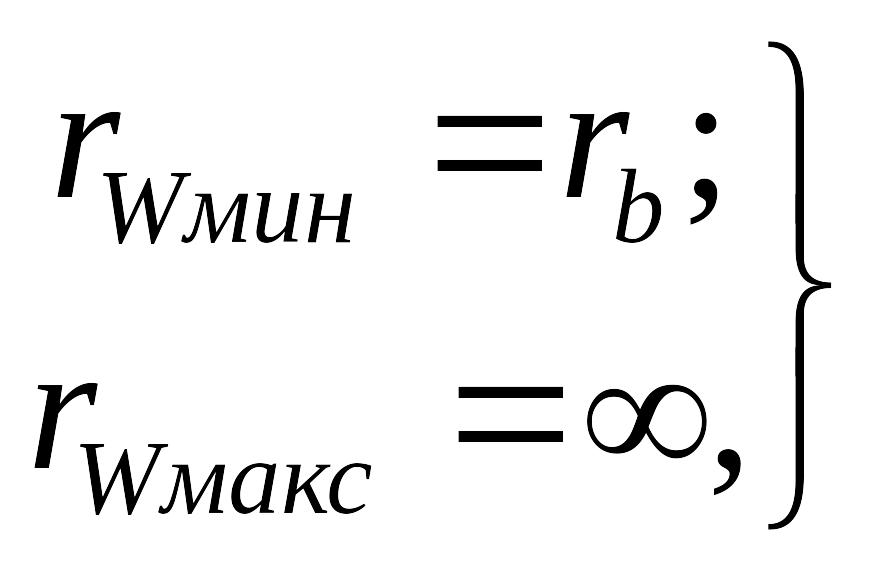

![]() .

(9.12)

.

(9.12)

Анализ этой зависимости позволяет сделать ряд важных выводов:

поскольку при определенном rW α= сопst для всего профиля, профиль инструментальной рейки является прямолинейным. Из геометрии плоских линий известно, что эвольвента образуется при перекатывании прямой линии по окружности;

2) с изменением rW изменяется величина α. Это свойство эвольвентно-реечного зацепления позволяет обрабатывать эвольвентные колеса фрезами с различными углами профиля;

3) фрезой определенного профиля можно обрабатывать зубчатые колеса различным числом зубьев.

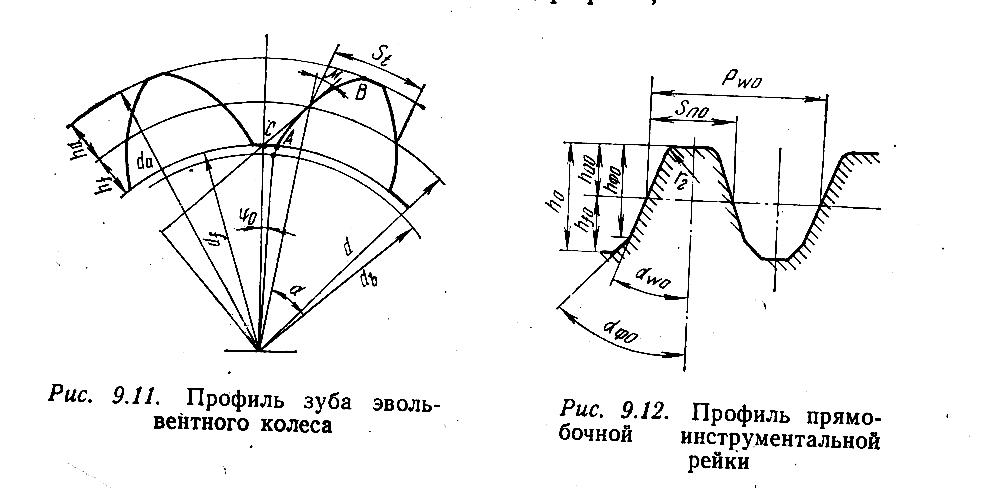

Эти свойства рассматриваемого зацепления позволили разработать стандарт (ГОСТ 9324—60) на червячные модульные фрезы с углом профиля αW0=20°, предназначенные для обработки зубчатых колес с углом профиля исходной зубчатой рейки 20°. Этим ГОСТом регламентируется профиль фрезы (рис. 9.12) в нормальном сечении: высота hf0 ножки и hа0 головки зуба, ширина зуба, ширина зуба Sn0 по начальной прямой, радиус rг при вершине зуба (rГ=0,4m), высота фланка hфо, угол фланка αфо, радиус закругления впадины rГ. При этом диаметр начального цилиндра принимается равным делительному диаметру детали.

Рис. 9.12. Профиль прямобочной инструментальной рейки

ГОСТ 9324—60 предусматривает расчет некоторых элементов рейки по эмпирическим зависимостям, что не всегда обеспечивает правильность формообразования соответствующих элементов детали. Не всегда пригоден этот стандарт и для обработки корригированных шестерен. Кроме того, 20-градусное зацепление является не единственным при проектировании зубчатых передач. На практике используются передачи с углом давления на делительном диаметре от 14,5 до 28°, для которых стандарт по ряду причин разработать не удается.

При расчете на ЭВМ создаются условия для оптимизационного расчета профиля червячных модульных фрез. Профиль зуба эвольвентного колеса можно рассматривать как фасонный, состоящий из отрезка эвольвенты и дуги окружности радиусом rf.

Для эвольвентного участка (рис. 9.13) зависимости (9.9) и (9.10) примут следующий вид:

(9.13)

(9.13)

для дугового (u=0, ρ=p):

![]() ,

,

![]() .

.

Следовательно, при выборе rW следует ориентироваться только на зависимости (9.13), которые позволяют выбирать rW в больших пределах. Возникает задача определения оптимальной величины rW, которую следует решать с учетом особенностей формообразования и условий резания.

Поскольку на фрезе имеется радиус закругления rг, последний при обкатке опишет переходную кривую, плавно сопрягающую эвольвентный участок и участок дуги внутреннего диаметра. Точка Gо сопряжения прямой профиля фрезы и радиуса rГ образует начало переходной кривой в точке G, лежащей на радиусе rр детали. Графическое нахождение точки G0 ясно из рисунка и осуществляется в данном случае довольно просто, поскольку линией зацепления является прямая.

Итак, величина rГ зависит от положения точки G— нижней границы эвольвентного участка и от значения угла αW0:

![]() (9.14)

(9.14)

Раскроем эту функциональную зависимость следующим образом. Из рис. 9.13

![]() .

(9.15)

.

(9.15)

Рис. 9.13. Схема формообразования эвольвентного зуба:

А - зацепление инструмента и детали;

б- срез вершины зуба фрезы

Высота hnо определится из выражения

![]() .

.

Координата yG0, согласно уравнению (9.4),

![]()

или,

учитывая, что

![]() ,

,

![]()

После подстановки hn0 и yG0 в формулу (9.15)

![]() .

(9.16)

.

(9.16)

Это и есть основное уравнение модели, связывающее все три параметра- αW0, rГ, rp— между собой. В нем вместо rW использовано его опосредствованное значение через зависимость (9.12) Для модульных фрез удобнее оперировать величиной αW0, чем rW. Уравнение (9.16) содержит два неизвестных: αW0 и rW , поскольку радиус rр обычно задается на чертеже детали. Следовательно, имеется множество сочетаний αW0 и rГ, удовлетворяющих этому уравнению. Задача заключается в том, чтобы выбрать по некоторым соображениям их оптимальное соотношение. Рассмотрим ее решение, не задаваясь конкретной величиной rр.

Определим пределы, в которых могут изменяться переменные rГ и αW0, т. е. наложим на них ограничения. Минимально возможное значение rГ определяется рекомендациями практики из условий стойкостных характеристик:

![]() .

(9.17)

.

(9.17)

У фрез для обработки зубчатых колес принимают rГмин=(0,15...0,20)m, при обработке эвольвентных шлиц rГмин=0,1m. Максимальное значение rГ ограничивает радиус вершины по условию ее заострения. Действительно, если принять rГ>rcопр (см. рис. 9.13, б), будет иметь место пересечение прямых профиля на высоте, меньшей hn0, что не обеспечит требуемого внутреннего диаметра детали и резко ухудшит стойкостные показатели фрезы. Поэтому должно быть выдержано условие

![]() ,

(9.18)

,

(9.18)

где

![]() .

(9.19)

.

(9.19)

Величина αW0 существенным образом влияет на условия резания, поскольку определяет боковые углы αбок инструмента. Она зависит от заднего угла αв при вершине зуба фрезы и связана с ним следующим соотношением:

![]() .

.

Должно быть выполнено условие

![]() .

(9.20)

.

(9.20)

Максимальное ограничение αW0 рассмотрено ниже. Соотношения (9.17), (9.18), (9.20) составят систему ограничений на переменные, используемые в основном уравнении (9.16). Рассмотрим их графическую интерпретацию (рис. 9.14).

Рис. 9.14. Графическая интерпретация математической модели к задаче оптимизации элементов профиля модульной фреза

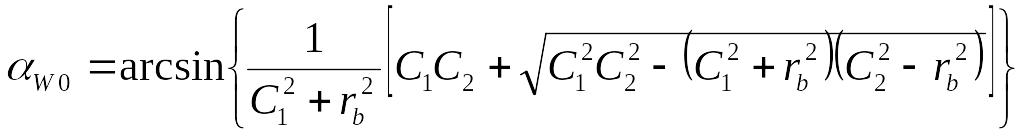

Ограничение (9.20) представляет прямую линию (Ι-ΙΙΙ), так как для любых значений rг и rр необходимо обеспечение достаточных углов резания. Кривую ограничения по rГмин получим следующим образом. Из уравнения (9.16) находим выражения для αW0 в явном виде:

,(9.21)

,(9.21)

где

![]() ;

;

![]() .

.

Подставляя в формулу (9.21) значения rГ=rГмин для различных rр, получим соответствующие значения αW0 (кривая ΙΙ-ΙΙΙ). Все значения rГ, лежащие слева от линии ΙΙ-ΙΙΙ, удовлетворяют неравенству (9.17).

Кривая ограничения Ι-ΙΙΙ по rГмакс строится аналогично, хотя здесь расчетные зависимости сложнее. В формулу (9.21) необходимо подставить вместо rГ значение rсопр и выразить Sn0 и hn0 через αW0. Все значения rГ, лежащие справа от линии Ι-ΙΙΙ, удовлетворяют третьему ограничению. Полученная на рис. 9.14 фигура Ι—ΙΙ—ΙΙΙ представляет область существования функции (9.16) при наложенных на нее ограничениях (9.17), (9.18), (9.20).

Изучение области возможных решений позволяет сделать следующие выводы:

1) с уменьшением утла αW0 улучшаются условия для обеспечения максимально возможного радиуса закругления вершины;

2) с увеличением угла αW0 наступает момент, когда неравенства (9.17) и (9.18), превращаясь в равенства, совпадают. Значение соответствующее этому моменту, и является максимально возможным. Для чистовых фрез при высоте головки зуба f=1, rГмин=0,2m он равняется примерно 28°. Это обстоятельство и является причиной того, что для эвольвентных зацеплений с углом α≥ 28°. Высоту головки зуба детали приходится уменьшать, чтобы избежать заострения вершины зуба фрезы с углом профиля αW0=α, т. е. углом исходного контура зубчатой рейки колеса;

3) угол профиля может не совпадать с углом давления на делительном диаметре детали. Это необходимо учитывать и при решении задачи подбора фрез из имеющейся номенклатуры;

4) одна и та же фреза с определенным сочетанием αW0 и rГ дает различные размеры переходной кривой при обработке колес одного модуля, но с различным числом зубьев. Поэтому и профили зубьев нельзя считать идентичными. Пренебрежение этим обстоятельством может иногда привести к несоответствию нарезаемой детали ее чертежу.

Если заданная величина rр лежит левее линии Ι-Ι элементы профиля фрезы, отвечающие ограничениям, подобрать не удается. Необходимо расширить ограничения либо откорректировать размеры профиля детали.

Правее линии ΙΙΙ-ΙΙΙ функция (9.16) также не определена, но в этом случае можно ориентироваться в расчетах на уменьшенную величину rр, что в принципе не противоречит смыслу рассматриваемой задачи. В некоторых случаях по конструктивным соображениям требуется получить впадину на детали полностью скругленной. Тогда неравенство (9.19) надо рассматривать как равенство и величина rГ определится по формуле (9.19). Решение лежит в точке пересечения ординаты и кривой ΙΙ-ΙΙ.

Перейдем к вопросу определения оптимального решения рассматриваемой задачи. Для каждого rр существуют две пары сочетаний αW0 и rГ (для линии ΙΙ-ΙΙ, например, это точки К4 и К5), у которых один из параметров принимает экстремальное значение. Если в качестве критерия оптимальности принять угол αW0, целевая функция примет вид f0= αW0→макс. Тогда для рассматриваемого примера решение будет находиться в точке К5 с параметрами αW0=α′y; rГ=rГмин. Если же в качестве критерия оптимальности принять радиус rГ, то f0=rГ→макс, а решение соответствует точке К4 с параметрами αW0 = αyмин и rГ =rсопр.

Таким образом, существует возможность поиска решения по любому из двух критериев, причем увеличение одного из оптимизируемых параметров возможно за счет уменьшения другого. Единый, сравнительно объектный критерий, учитывающий результат совместного влияния αW0 и rГ на условия зубообработки, не установлен, а потому наиболее логично в качестве целевой функции принимать выражение

F0= α- αW0 →мин, (9.22)

потому что если удается подобрать рейку со стандартным углом профиля и удовлетворительной величиной rГ, то такое решение предпочтительнее любого другого, так как вопрос нормализации элементов профиля не должен упускаться из виду. Исходя из сказанного, ограничение αW0 по максимуму должно выглядеть так:

αW0≤ α. (9.23)

Область решений будет представлять собой фигуру К1, К2, К3, К4.

При αW0 =α а имеется множество решений, оптимальных по αW0. В этом случае целесообразно осуществлять последовательную оптимизацию и по второму критерию rГ (точка К3).

Рис. 9.15. Образование переходной кривой у ножки зуба

детали

При некоторых значениях αW0 (или rW) может возникнуть так называемое подрезание ножки зуба, при котором переходная кривая не плавно соединяет эвольвенту с внутренним диаметром, а как бы внедряется в тело ножки (рис. 9.15,6). Если это явление нежелательно, система ограничений может быть дополнена следующим ограничением:

![]() .

(9.24)

.

(9.24)

Величина α0подр определяется в таком порядке. Начало эвольвенты лежит на основной окружности. Следовательно, в общем случае ордината последней профилирующей точки фрезы определится из формулы (9.4) путем подстановки r=rb.

Учитывая, что при этом μ=0, получим

![]() ,

,

откуда

![]() .

(9.25)

.

(9.25)

Вывод этой формулы несложно проследить и по рис. 9.14, используя линию зацепления.

Если в формуле (9.25), пренебрегая величиной rГ, принять - у0=hn0 и рассматривать ее как равенство, то после преобразований получим выражение для α0подр:

![]() ,

,

из которого видно, что подрезание появляется в тех случаях, когда rf>rb, т. е. внутренний диаметр колеса лежит ниже основной окружности. Это особенно характерно для малозубых (z≥18) колес.

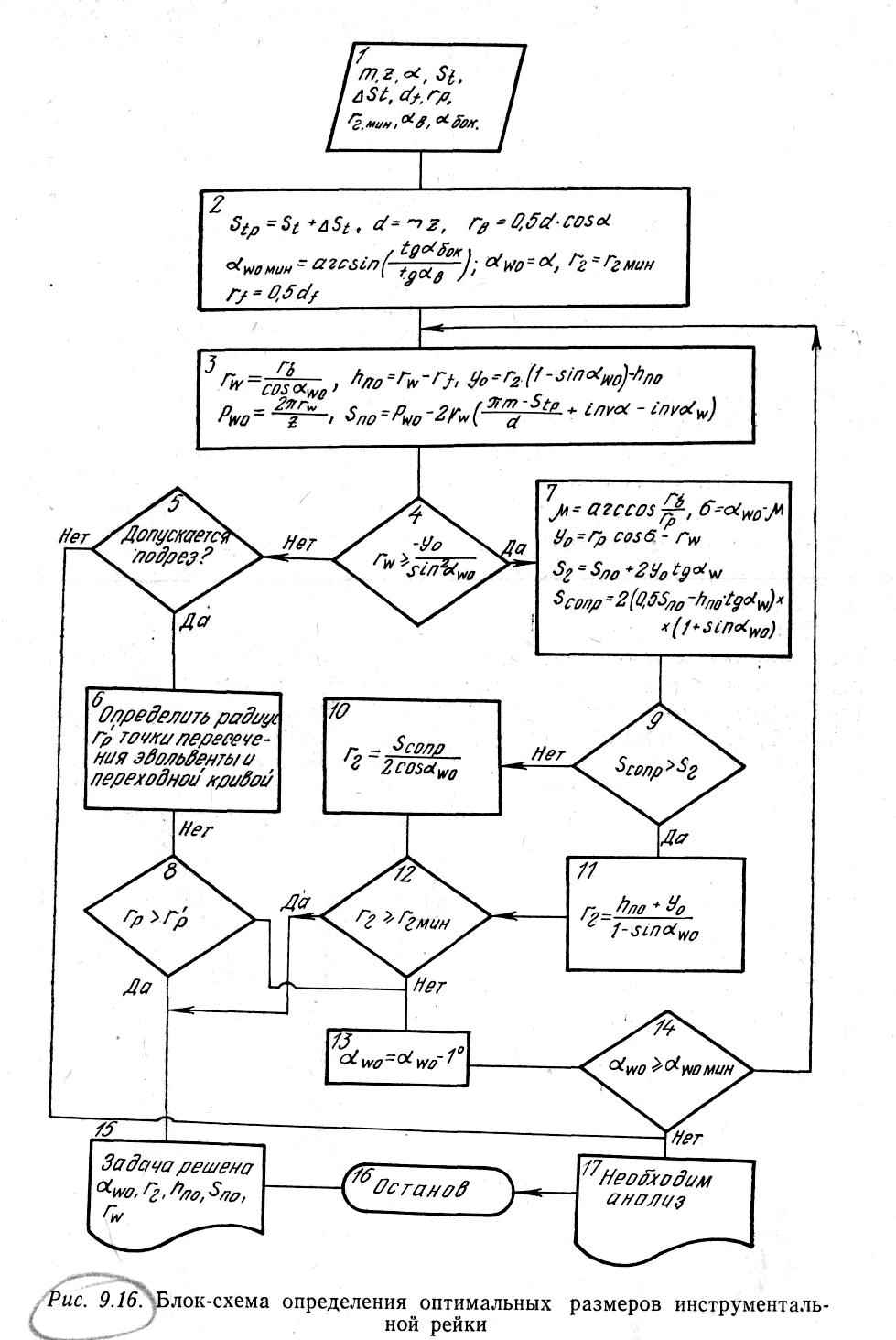

Реализация на ЭВМ описанной модели может осуществляться различными методами. В блок-схеме, изображенной на рис. 9.16, используется метод перебора вариантов, начиная с условия αW0=α, поскольку практически вероятность удовлетворения всех ограничений при этом достаточно велика.

Исходными данными для расчета являются следующие

величины:

m— модуль зубчатого колеса, мм;

z— число зубьев колеса;

α — угол давления на делительном диаметре (угол профиля исходной зубчатой рейки), град;

St — толщина зуба по дуге окружности делительного диаметра, мм;

ΔSt — допуск на величину St мм;

df — внутренний диаметр колеса, мм;

rр— граница эвольвентного участка, мм;

rГмин— минимальный радиус закругления вершины фрезы по условиям стойкости, мм;

αb— задний угол при вершине фрезы, град;

αбок — задний боковой угол, град.

В блоке 2 определяются: расчетная толщина зуба StР, делительный диаметр колеса, радиус основной окружности rb, минимально допустимый угол профиля αW0мин. При этом принимается начальное значение αW0= α в соответствии с целевой функцией (9.22).

Рис. 9.16. Блок-схема определения оптимальных размеров

инструментальной рейки

В блоке 3 рассчитывается радиус rW и толщина зуба фрезы Sn0 на этом радиусе.

При отсутствии подрезания (ветка «да» в блоке 4) рассчитывается ширина головки фрезы в точке G0 в зависимости от значения rр, а также ширина фрезы, полностью скругленная радиусом rсопр. При отсутствии заострения зуба фрезы (ветка «да» в логическом блоке 9) определяется максимально возможный радиус rГ. При невыполнении условия в блоке 9 rГ рассчитывается по формуле блока 10.

Если окажется, что рассчитанный радиус rГ больше минимально допустимого (блок 12), задача решена. В противном случае угол αW0 уменьшится на 1° и процедура расчета, начиная с блока 3, повторяется либо до решения задачи, либо до того момента, когда процесс проектирования прервется ограничением в блоке 14.

При невыполнении неравенства в блоке 4 определяется точка пересечения переходной кривой и эвольвенты при rГ = rГмин и производится дальнейший анализ.

Координаты точки пересечения определяются совместным решением уравнения эвольвенты:

;

;

![]()

и переходной кривой согласно выражению (9.5):

![]() ;

;

![]() ;

;

![]() .

.

В этих уравнениях xпер и yпер— координаты точки G0 сопряжения головки и прямой профиля зуба фрезы. Решение приведенной системы осуществляется итерационным процессом, реализация которого на ЭВМ трудностей не представляет.

Червячные зуборезные фрезы с прямобочным реечным контуром по типу основного червяка могут быть архимедовыми или конволютными. Архимедов червяк имеет прямолинейный профиль в осевом сечении и криволинейный (архимедову спираль) в торцевом. Эта особенность позволяет легко осуществить контроль фрез на специальных приборах. Конволютный червяк имеет прямолинейный профиль в нормальном сечении, что упрощает его изготовление, но обычно применяемый контроль специальными шаблонами не обеспечивает достаточной точности.

Профиль червячных архимедовых фрез задается в нормальном и осевом сечениях, а конволютных— в нормальном. Размеры архимедовой фрезы в осевом сечении (рис. 9.17) пересчитываются следующим образом:

Рис. 9.17. Размеры рейки в осевом сечении

при прямых стружечных канавках профиль симметричен:

![]() ;

;

![]() ;

;

![]() ;

;

при винтовых стружечных канавках профиль несимметричен:

![]() ;

;

![]() .

.

В этих формулах верхние знаки относятся к правозаходным фрезам, нижние - к левозаходным.