- •Введение

- •1. Расчет параметров смесителей

- •1.1. Общие сведения о лопастно-шнековых смесителях

- •1.2.2. Кинематический расчет смесителя

- •1.2.3. Расчет мощности двигателя смесителя

- •1.2.4. Силовой расчет смесителя

- •1.3. Расчет параметров катковых смесителей

- •2. Расчет прессовых и встряхивающих формовочных машин

- •3.2. Расчет баллонов для сжатого воздуха

- •3.3. Расчет других конструкционных частей пескострельных и пескодувных машин

- •4. Пескомет

- •4.1. Общие сведения о пескометах

- •4.2. Расчет мощности привода пескометной головки

- •4.3. Дополнительные расчеты параметров пескометов

- •5. Расчет выбивных решеток

- •5.1. Общие сведения о выбивных решетках

- •5.2. Расчет эксцентриковых решеток

- •5.3.2. Методики расчета инерционных решеток

- •5.3.3. Расчет дебалансного вала

- •5.3.4. Расчет жесткости упругих опор

- •5.3.5. Расчет собственной и вынужденной частот колебаний решетки

- •5.3.6. Расчет амплитуды колебаний решетки

- •5.3.7. Расчет возмущающих сил вибратора

- •5.3.8. Расчет мощности электродвигателя привода решетки

- •5.3.9. Технические характеристики выбивных инерционных решеток

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

4. Пескомет

4.1. Общие сведения о пескометах

Пескометом называется литейная метательная машина, которая бросает формовочную (или стержневую) смесь в опоку (или в стержневой ящик), одновременно наполняя ее и уплотняя смесь [6, с. 175]. Смесь выбрасывается из пескомета в виде отдельных порций (пакетов, комьев).

Основным рабочим органом пескомета является метательная головка (рис. 4.1) [3, с. 108 – 109; 6, с. 175 – 176; 2, с. 191 – 196; 8, с. 218].

Формовочная (или стержневая) смесь ленточным конвейером 5 через окно 6 непрерывно подается над вращающимся ковшом 4 (их может быть один, два или три). Ковш захватывает порцию смеси, перемещает ее (против часовой стрелки, см. рис. 4.1) по направляющему листу 7 и после окончания этого листа сбрасывает через патрубок 10 в опоку (или в стержневой ящик). Так как порция смеси приобретает скорость и сходит с ковша под действием центробежной силы, то такая метательная головка и пескометы в целом называются центробежными. Центробежной силой порция смеси прижимается к листу 7 и предварительно уплотняется. Степень уплотнения смеси тем больше, чем больше радиус от оси вращения ротора до наружной кромки ковша и больше скорость его вращения.

Зазор между наружной кромкой каждого ковша и листом 7 должен быть минимальным [6, с. 176]. Ротор 1 вращается валом 3 от собственного электродвигателя.

Объемную скорость, м3/с, и поперечные размеры струи смеси, подаваемой ленточным конвейером 5 в метательную головку пескомета, необходимо согласовывать с количеством, размерами и скоростью вращения ковшей, чтобы на каждом ковше образовывалась порция (пакет) смеси оптимального объема.

Рис. 4.1. Метательная головка пескомета:

1 – ротор, вращающийся вокруг горизонтальной оси; 2 – опорная труба; 3 – вал, вращающий ротор; 4 – сменный ковш – лопатка, закрепленный на роторе, для захватывания порции смеси и выбрасывания ее из метательной головки; 5 – ленточный конвейер для непрерывной подачи смеси в зону вращения ковша; 6 – окно, через которое ленточный конвейер подает смесь в ковш; 7 – направляющий дугообразный лист, благодаря которому порция смеси может сойти с ковша только в нужный момент и в нужном месте головки; 8 – кожух; 9 – крышка кожуха; 10 – выходной патрубок,

через который порция смеси выбрасывается из кожуха

Равномерность и степень уплотнения смеси в опоке или стержневом ящике зависят от скорости перемещения метательной головки в горизонтальных направлениях. При слишком медленном перемещении головки пакеты смеси падают близко друг к другу, нагромождаются, растекаются и создают рыхлую структуру с большой пористостью, что снижает среднюю плотность набивки [2, с. 195]. При большом расстоянии между пакетами уплотнение смеси получается неравномерным.

По конструкции пескометы разделяются на подвесные, стационарные и передвижные [6, с. 176 – 185; 2, с. 196 – 203; 3, 110 – 111; 4, с. 219 – 227].

Передвижные пескометы выполняются консольного, локомотивного и мостового типов.

По принципу работы пескометы всех типов, как указано выше, являются центробежными.

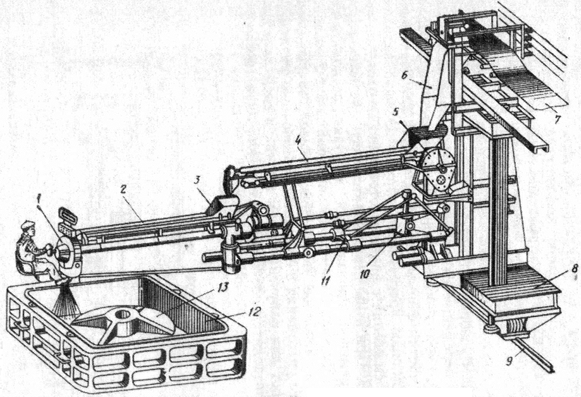

На рис. 4.2. в качестве примера показан передвижной рукавный пескомет [9, с. 120].

Рис. 4.2. Формовка с помощью передвижного

консольного (рукавного) пескомета:

1 – пескометная головка, управляемая оператором; 2 – ленточный конвейер для транспортирования смеси вдоль малого рукава; 3, 5 – приемные воронки для смеси соответственно малого и большого рукавов; 4 – ленточный конвейер для транспортирования смеси вдоль большого рукава; 6 – лоток для формовочной смеси; 7 – цеховой ленточный конвейер для подачи смеси на лоток 6; 8 – тележка для передвижения пескомета; 9 – рельсовый путь; 10 – гидравлический цилиндр для подъема и опускания большого рукава; 11 –

большой рукав; 12 – опока; 13 – модель

Достоинствами центробежных пескометов являются их сравнительно небольшая энергоемкость, высокая и равномерная плотность набивки формы любой высоты и площади.

Однако пескометы имеют и указанные ниже недостатки:

– необходимость в доуплотнении верхних слоев формы, которое осуществляется большей частью вручную с помощью трамбовок;

– нерациональность уплотнения литейных форм в опоках малых размеров (менее 1000 – 1500 мм) вследствие относительно большой просыпи формовочной смеси;

– отсутствие в них механизма для извлечения модели из набитой полуформы [2, с. 192; 3, с. 110].