|

№ [п/п |

.Основной этап ТП |

Возможный способ получения |

Эскиз этапа изготовления мпп |

|

15 |

Предварительная металлизация |

|

См. табл. 4.7, п. 5 |

|

16 |

Подготовка поверхности |

|

|

|

17 |

Получение защитного рельефа |

Фотохимический способ: а) органопроявляемый СПФ; б) щелочепроявляемый СПФ |

См. табл. 4.7, п. 7 |

|

18 |

Электрохимическая металлизация |

|

См. табл. 4.7, п. 8 |

|

19 |

Удаление защитного рельефа |

|

См. табл. 4.7, п .9 |

|

20 |

Травление меди с пробельных мест с удалением травильного резиста |

|

См. табл. 4.7, п. 10 |

|

21 |

Нанесение защитной паяльной маски |

|

См. табл. 4.7, п. 11 |

|

22 |

Нанесение покрытия на участки проводящего рисунка, свободные от маски |

|

- См. табл. 4.7, п. 12 |

|

23 |

Отмывка флюса |

|

|

|

24 |

Получение крепежных отверстий и обработка по контуру |

|

|

|

25 |

Промывка |

Ультразвуковая |

|

|

26 |

Контроль электрических параметров |

|

|

Окончание табл 4.26

-

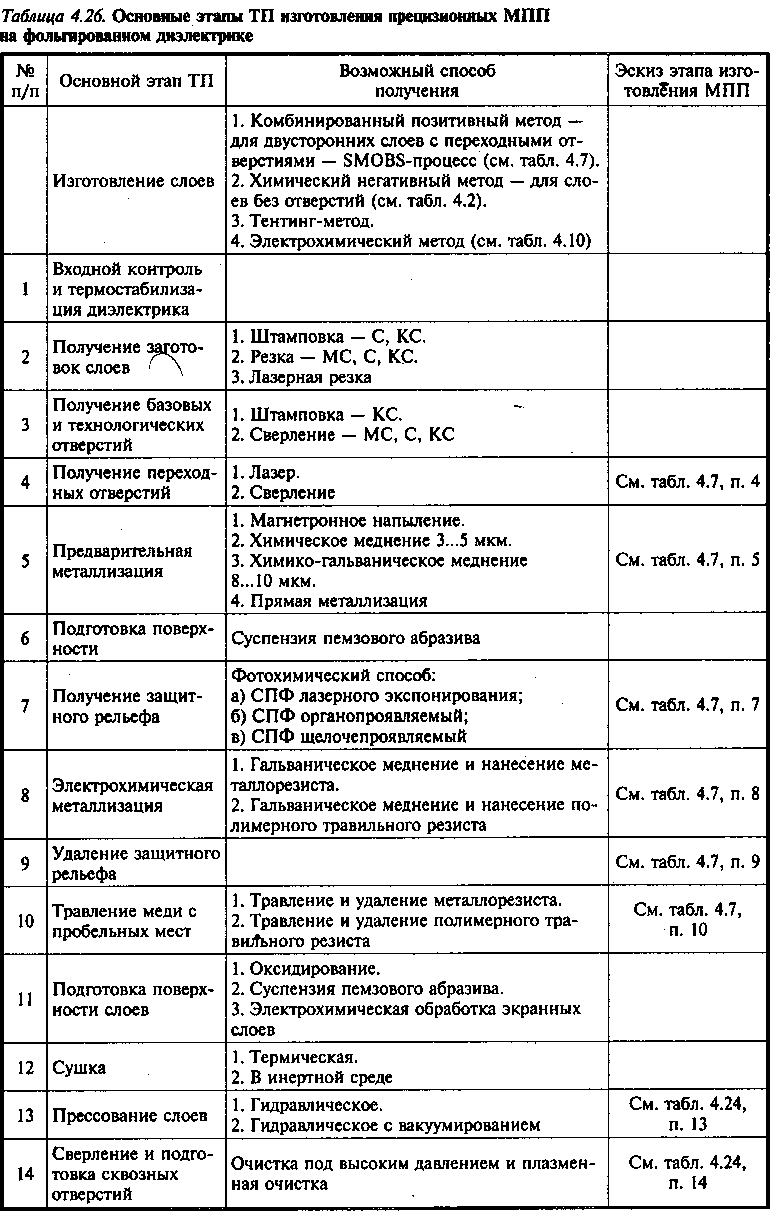

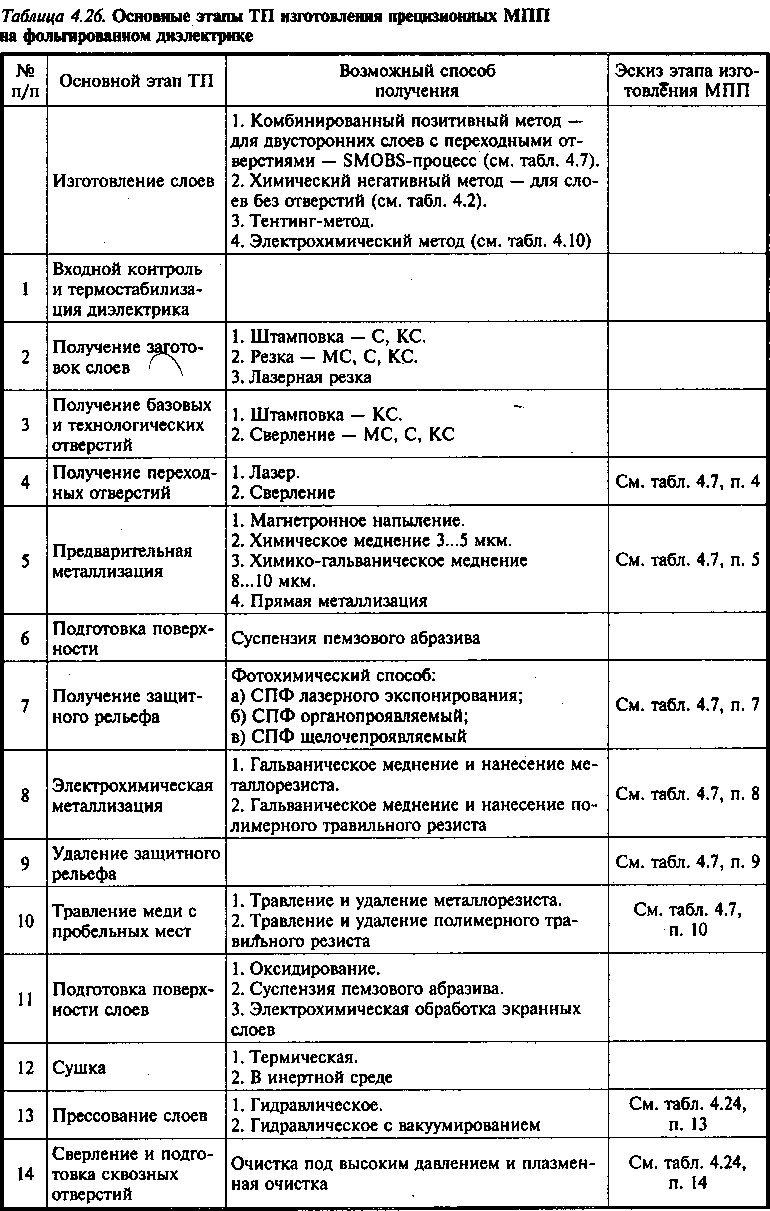

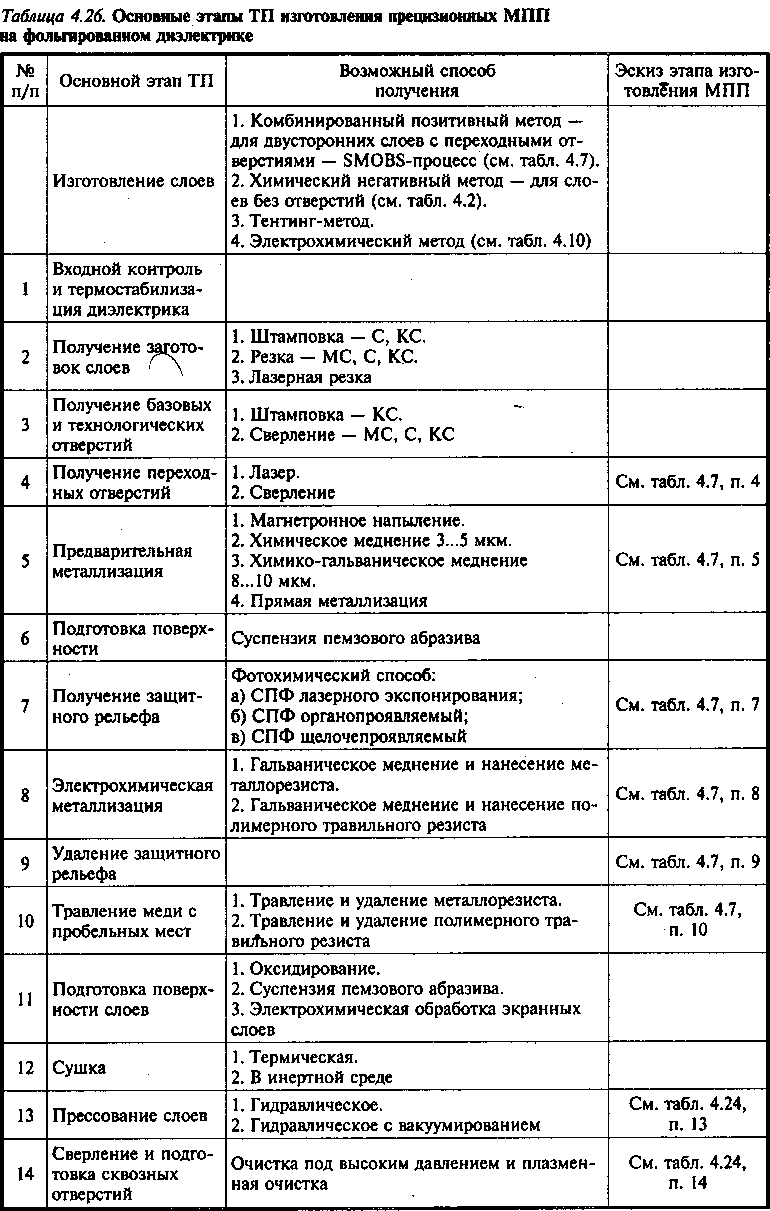

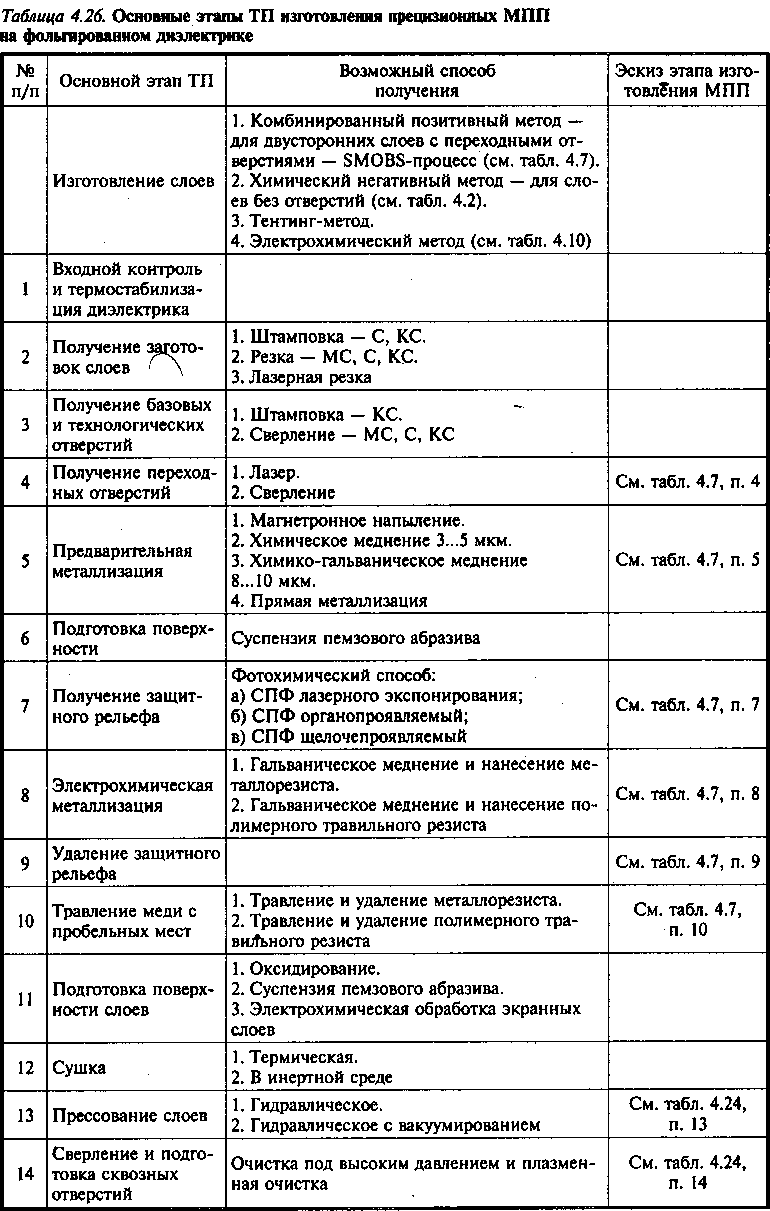

Приведенная последовательность ТП изготовления прецизионных МПП во многом совпадает с ТП изготовления МПП общего применения на фольгированном диэлектрике, но отличается:

толщиной фольги применяемых фольгированных диэлектриков 5, 9,

18 мкм;

применением SMOBS-процесса для изготовления слоев;

применением лазера при раскрое заготовок для повышения точности и производительности процесса изготовления;

применением тонких СПФ с высоким разрешением и гальваностой- костью;

применением фотошаблонов (ФШ) с резкостью края изображения

.4 мкм;

применением (как вариант) СПФ лазерного экспонирования для получения защитного рельефа, что исключает использование ФШ;

проведением предварительной металлизации поверхности фольгиро- ванной заготовки и отверстий на минимальную толщину 8... 10 мкм;

увеличением числа контрольных операций;

применением метода прямой металлизации без*,химического меднения отверстий.

Применение диэлектриков с тонкомерной фольгой (5, 9 мкм) при изготовлении слоев МПП по SMOBS-процессу с использованием в качестве ме- таллорезиста сплава олово—свинец с последующим его удалением и нанесением паяльной маски по «голой» меди обеспечивает получение проводящего рисунка с минимальной шириной проводников и расстояний между ними порядка 50 мкм при толщине проводников 5.. 9 мкм и 100...125 мкм при толщине проводников 40...50 мкм [37].

МПП общего применения на нефольгированном основании

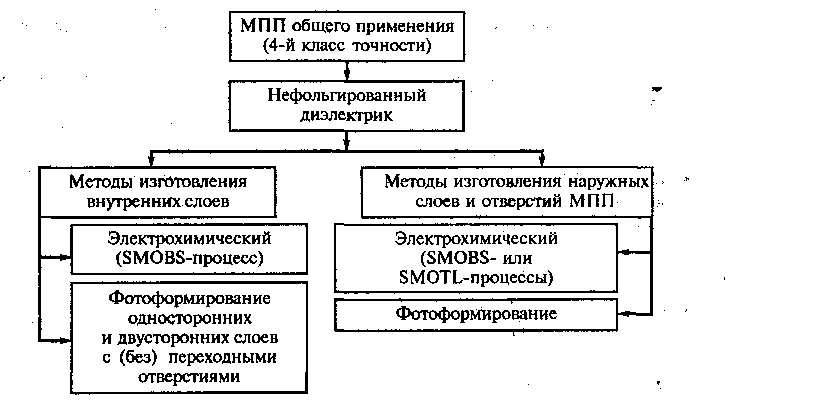

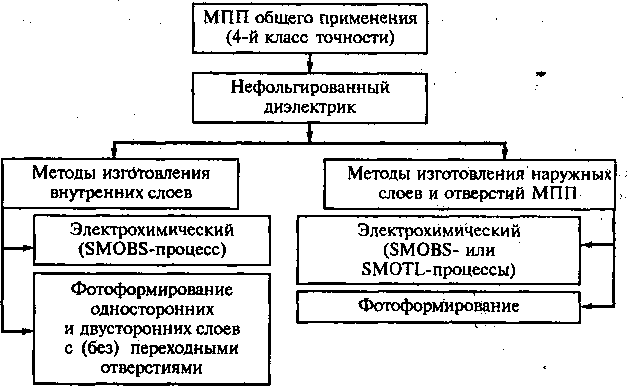

В качестве материала основания МПП применяют тонкий нефольгиро- ванный диэлектрик, с протектором. Методы изготовления МПП общего применения на нефольгированном диэлектрике представлены на рис. 4.37.

Основные характеристики МПП общего применения на нефольгированном диэлектрике представлены в табл. 4.27.

Таблица 4.27. Основные характеристики МПП общего применения на нефольгированном диэлектрике

|

Показатель |

Характеристика |

|

Область применения |

Вычислительная техника, средства связи, спецтех- ника |

|

Класс точности |

4 (2 проводника в шаге 2,5 мм) |

|

Группа жесткости |

IV |

|

Рекомендуемые максимальные |

300 х 400 |

|

размеры, мм |

Y = 0,25 |

|

Материал основания |

Нефольгированный стеклотекстолит с протектором |

|

Минимальный диаметр отверстия, мм |

Переходное — 0,4, сквозное — 0,6 |

|

Минимальная ширина проводника, мм |

0,15 |

|

Тип производства |

Мелкосерийное, серийное, крупносерийное |

В табл. 4.28 приведена последовательность ТП изготовления МПП общего применения на нефольгированном диэлектрике, в котором слои получают электрохимическим (полуаддитивным) методом.

Рис. 4.37. Методы изготовления МПП общего

применения на нефольгированном

диэлектрике

Таблица 4.28. Основные этапы ТП изготовления МПП общего применения на нефольгированном диэлектрике

|

№ п/п |

Основной этап ТП |

Возможный способ получения |

Эскиз этапа ТП изготовления |

|

|

Изготовление слоев |

|

|

|

1 |

Входной контроль и термостабилизация диэлектрика |

|

|

|

2 |

Получение заготовок слоев |

|

|

|

3 |

Получение базовых и технологических отверстий |

|

|

|

4 |

Получение переходных отверстий |

Лазер. Сверление |

См. табл. 4.7, п. 4 |

|

5 |

Подготовка поверхности слоев |

Физические методы. Химические методы |

|

|

6 |

Предварительная металлизация |

Магнетронное напыление. Химическое меднение 3...5 мкм. Химико-гальваническое меднение 5...10 мкм. Прямая металлизация |

См. табл. 4.7, п. 5 |

|

8 |

Подготовка поверхности |

Суспензия пемзового абразива |

|

|

9 |

Получение защитного рельефа |

Фотохимический способ: а) СПФ органопроявляемый; б) СПФ щелочепроявляемый |

См. табл. 4.7, п. 7 |

|

Далее — см. табл. 4.26, начиная с п. 8. | |||

Другим вариантом изготовления внутренних слоев является метод фотоформирования (разновидность аддитивного метода), в котором отсутствует операция травления меди с пробельных мест, а элементы печатного рисунка селективно наносят на нефольгированный диэлектрик. При этом фоточувствительный слой (фотоактиватор, он же — фотопромотор) наносят вместо фоторезиста на подготовленную поверхность; рисунок схемы получают путем химического толстослойного наращивания меди по проявленному изображению схемы.

МПП прецизионные на нефольгированном основании

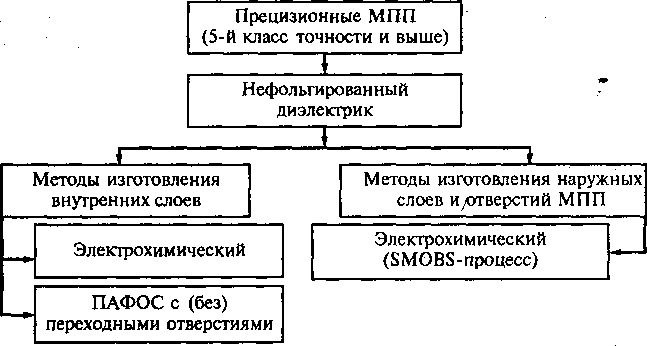

Внутренние слои прецизионных МПП на нефольгированном диэлектрике изготавливают электрохимическим (полуадцитивным) методом или методом ПАФОС (полностью аддитивное формирование отдельных слоев). Для изготовления слоев электрохимическим методом применяют тонкий нефольгированный стеклотекстолит с протектором и нефольгированный полиимид. На рис. 4.38 представлены методы изготовления прецизионных МПП на нефольгированном диэлектрике.

В табл. 4.29 приведены основные характеристики прецизионных МПП на нефольгированном диэлектрике, изготовленных электрохимическим методом (SMOBS-процесс).

Таблица 4.29. Основные характеристики прецизионных МПП на нефольгированном диэлектрике изготовленных электрохимическим методом (SMOBS-процесс)

|

Показатель |

Характеристика |

|

Область применения |

Вычислительная техника, спецтехника |

|

Класс точности |

5 (3 проводника в шаге 2,5 мм) |

|

Группа жесткости |

IV |

|

Рекомендуемые максимальные размеры, мм |

540 х 460 |

|

Материал основания |

Нефольгированный стеклотекстолит с протектором; полиимид нефольгированный с адгезионным слоем и протектором |

|

Минимальный диаметр отверстия, мм |

Переходное — 0,2; сквозное — 0,4; γ = 0,1 |

|

Минимальная ширина проводника, мм |

0,050 |

|

Тип производства |

Мелкосерийное |

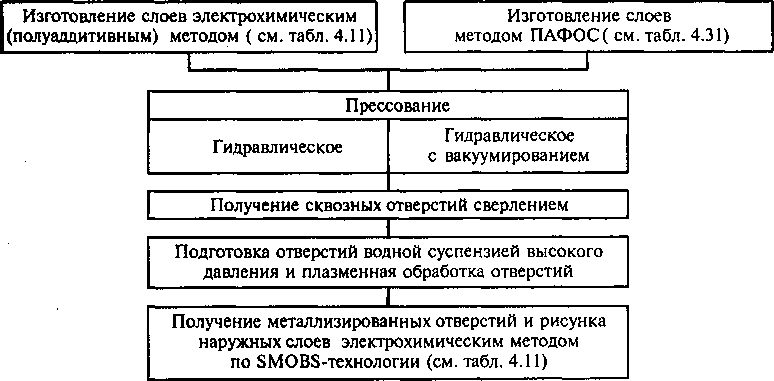

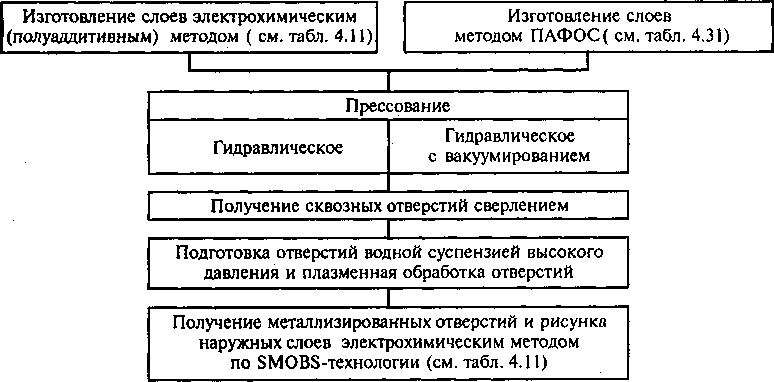

На рис. 4.39 представлена структурная схема ТП изготовления прецизионных МПП на нефольгированном основании.

Основные этапы изготовления внутренних слоев электрохимическим методом представлены в табл. 4.28, различные варианты исполнения которого были приведены в табл. 4.10, 4.11 и 4.22, поэтому более подробно рассмотрим метод ПАФОС.

Рис.

4.38. Методы

изготовления прецизионных МПП на

нефольгированном диэлектрике

Рис.

4.39. Структурная

схема ТП изготовления прецизионных

МПП на нефольгированном основании

МПП изготовленные методом ПАФОС

Метод ПАФОС применяют для получения МПП с проводниками и расстояниями между ними порядка 50... 100 мкм при толщине 30...50 мкм. Основные характеристики МПП, изготовленные методом ПАФОС приведены в табл. 4.30.

При изготовлении МПП методом ПАФОС печатный рисунок слоя полностью формируют аддитивным методом селективно по рисунку на заготовке из нержавеющей стали толщиной 0,5...0,8 мм. Затем проводящий рисунок впрессовывают в изоляционный слой на всю толщину проводника, после чего спрессованный слой механическим способом отделяют от временного носителя. Геометрия проводников определяется только рисун-

применением тонких СПФ с высоким разрешением и гальваностой- костью;

применением фотошаблонов (ФШ) с резкостью края изображения

.4 мкм;

применением (как вариант) СПФ лазерного экспонирования для получения защитного рельефа, что исключает использование ФШ;

проведением предварительной металлизации поверхности фольгиро- ванной заготовки и отверстий на минимальную толщину 8... 10 мкм;

увеличением числа контрольных операций;

применением метода прямой металлизации без* химического меднения отверстий.

Применение диэлектриков с тонкомерной фольгой (5, 9 мкм) при изготовлении слоев МПП по SMOBS-процессу с использованием в качестве ме- таллорезиста сплава олово—свинец с последующим его удалением и нанесением паяльной маски по «голой» меди обеспечивает получение проводящего рисунка с минимальной шириной проводников и расстояний между ними порядка 50 мкм при толщине проводников 5...9 мкм и 100...125 мкм при толщине проводников 40...50 мкм [37].

МПП общего применения на нефольгированном основании

В качестве материала основания МПП применяют тонкий нефольгиро- ванный диэлектрик, с протектором. Методы изготовления МПП общего применения на нефольгированном диэлектрике представлены на рис. 4.37.

Основные характеристики МПП общего применения на нефольгированном диэлектрике представлены в табл. 4.27.

Таблица 4.27. Основные характеристики МПП общего применения на нефольгированном диэлектрике

|

Показатель |

Характеристика |

|

Область применения |

Вычислительная техника, средства связи, спецтех- ника |

|

Класс точности |

4 (2 проводника в шаге 2,5 мм) |

|

Группа жесткости |

IV |

|

Рекомендуемые максимальные |

300 * 400 |

|

размеры, мм |

II о К) KJ\ |

|

Материал основания |

Нефольгированный стеклотекстолит с протектором |

|

Минимальный диаметр отверстия, мм |

Переходное — 0,4, сквозное — 0,6 |

|

Минимальная ширина проводника, мм |

0,15 |

|

Тип производства |

Мелкосерийное, серийное, крупносерийное |

В табл. 4.28 приведена последовательность ТП изготовления МПП общего применения на нефольгированном диэлектрике, в котором слои получают электрохимическим (полуадцитивным) методом.

Рис. 4.37. Методы изготовления МПП общего

применения на нефольгированном

диэлектрике

Таблица 4.28. Основные этапы ТП изготовления МПП общего применения на нефольгированном диэлектрике

|

№ п/п |

Основной этап ТП |

Возможный способ получения |

Эскиз этапа ТП изготовления |

|

|

Изготовление слоев |

|

|

|

1 |

Входной контроль и термостабилизация диэлектрика |

|

|

|

2 |

Получение заготовок слоев |

|

|

|

3 |

Получение базовых и технологических отверстий |

|

|

|

4 |

Получение переходных отверстий |

Лазер. Сверление |

См. табл. 4.7, п. 4 |

|

5 |

Подготовка поверхности слоев |

Физические методы. Химические методы |

|

|

6 |

Предварительная металлизация |

Магнетронное напыление. Химическое меднение 3...5 мкм. Химико-гальваническое меднение 5...10 мкм. Прямая металлизация |

См. табл. 4.7, п. 5 |

|

8 |

Подготовка поверхности |

Суспензия пемзового абразива |

|

|

9 |

Получение защитного рельефа |

Фотохимический способ: а) СПФ органопроявляемый; б) СПФ щелочепроявляемый |

См. табл. 4.7, п. 7 |

|

Далее — см. табл. 4.26, начиная с п. 8. | |||

Другим вариантом изготовления внутренних слоев является метод фотоформирования (разновидность аддитивною метода), в котором отсутствует операция травления меди с пробельных мест, а элементы печатного рисунка селективно наносят на нефольгированный диэлектрик. При этом фоточувствительный слой (фотоактиватор, он же — фотопромотор) наносят вместо фоторезиста на подготовленную поверхность; рисунок схемы получают путем химического толстослойного наращиваний меди по проявленному изображению схемы.

МПП прецизионные на нефольгированном основании

Внутренние слои прецизионных МПП на нефольгированном диэлектрике изготавливают электрохимическим (полуаддитивным) методом или методом ПАФОС (полностью аддитивное формирование отдельных слоев). Для изготовления слоев электрохимическим методом применяют тонкий нефольгированный стеклотекстолит с протектором и нефольгированный полиимид. На рис. 4,38 представлены методы изготовления прецизионных МПП на нефольгированном диэлектрике.

В табл. 4.29 приведены основные характеристики прецизионных МПП на нефольгированном диэлектрике, изготовленных электрохимическим методом (SMOBS-процесс).

Таблица 4.29. Основные характеристики прецизионных МПП на нефольгированном диэлектрике изготовленных электрохимическим методом (SMOBS-процесс)

|

Показатель |

Характеристика |

|

Область применения |

Вычислительная техника, спецтехника |

|

Класс точности |

5 (3 проводника в шаге 2,5 мм) |

|

Группа жесткости |

IV | |

|

Рекомендуемые максимальные размеры, мм |

540 х 460 |

|

Материал основания |

Нефольгированный стеклотекстолит с протектором; полиимид нефольгированный с адгезионным, слоем и протектором |

|

Минимальный диаметр отверстия, мм |

Переходное — 0,2; сквозное — 0,4; у = 0,1 |

|

Минимальная ширина проводника, мм |

0,050 |

|

Тип производства |

Мелкосерийное —_— 1 |

На рис. 4.39 представлена структурная схема ТП изготовления прецизионных МПП на нефольгированном основании.

Основные этапы изготовления внутренних слоев электрохимическим методом представлены в табл. 4.28, различные варианты исполнения которого были приведены в табл. 4.10, 4.11 и 4.22, поэтому более подробно рассмотрим метод ПАФОС.

Рис.

4.38. Методы

изготовления прецизионных МПП на

нефольгированном диэлектрике

Рис.

4.39. Структурная

схема ТП изготовления прецизионных

МПП на нефольгированном основании

МПП изготовленные методом ПАФОС

Метод ПАФОС применяют для получения МПП с проводниками и расстояниями между ними порядка 50...100 мкм при толщине 30...50 мкм. Основные характеристики МПП, изготовленные методом ПАФОС приведены в табл. 4.30.

При изготовлении МПП методом ПАФОС печатный рисунок слоя полностью формируют аддитивным методом селективно по рисунку на заготовке из нержавеющей' стали толщиной 0,5...0,8 мм. Затем проводящий рисунок впрессовывают в изоляционный слой на всю толщину проводника, после чего спрессованный слой механическим способом отделяют от временного носителя. Геометрия проводников определяется только рисунком в пленочном фоторезисте (СПФ); йзоляШю селективно формирую между проводниками в слое и между проводниками слоев (табл. 4.31).

Таблица 4.30. Основные характеристики МПП, изготовленные методом ПАФОС

|

Показатель |

Характеристика |

|

Элементная база |

Микросборки |

|

Область применения |

Спецтехника |

|

Класс точности |

5 и выше |

|

Группа жесткости |

I—IV |

|

Рекомендуемые максимальные размеры, мм |

600 X 600 |

|

Материал временного носителя |

Нержавеющая сталь (А = 0,5, 0^8 мм) |

|

Минимальная ширина проводника, мм |

0,050 |

|

Тип производства |

Единичное | |

Для формирования проводников на временном носителе применяют один из следующих способов:

электрохимическое осаждение меди и никеля по рисунку в СПФ (см. табл. 4.31);

химическое осаждение металлов;

магнетронное напыление;

ионно-плазменное осаждение.

Для формирования изоляции можно применить:

прессование (см. табл. 4.31);

полив (см. 2-й вариант метода ПАФОС);

электронно-лучевой способ полимеризации (см. 2-й вариант метода ПАФОС).

В качестве изоляционного материала можно использовать:

стеклоткань, пропитанную полимером (препрег), например, стеклоткань СТП-4-0,025 (см. табл. 4.31);

жидкий полимер и др.

Форма, размеры и точность получения проводящего рисунка зависят от точности получения защитного рельефа, для получения которого применяют следующие способы:

фотохимический способ с СПФ органопроявляемого или водощелочного проявления (см. табл. 4.31);

экспонирование или лазерное гравирование СПФ (см. 2-й вариант метода ПАФОС);

механическое гравирование диэлектрика.

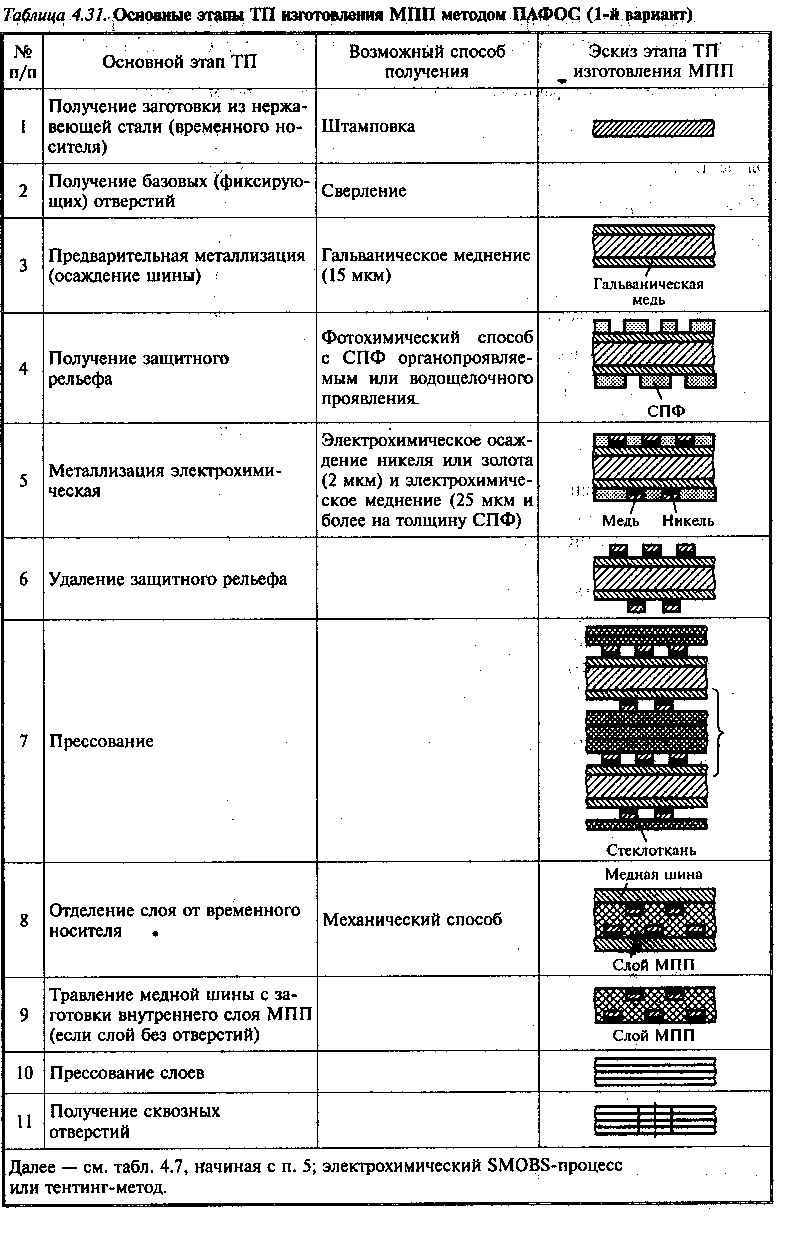

В табл. 4.31 приведены основные этапы одного из вариантов изготовления внутренних слоев и МПП методом ПАФОС.

На этапе 6 табл. 4.31 завершается процесс формирования проводников, ширина и форма боковых стенок которых полностью повторяют рисунок в виде освобождений в СПФ.

На этапе 7 между заготовками слоев прокладывают препрег (стеклоткань пропитанная полимером), нагревают и проводят двухступенчатое прессование, в результате которого получают селективно формируемую изоляцию между проводниками в слое.

На этапе 8 осуществляют механическое отделение слоя от временного носителя с незначительным усилием, так как сила сцепления сплошного; тонкого слоя меди (шины) с поверхностью носителя достаточно мала. В отделенных слоях находятся утопленные в изоляции проводники, контактные площадки для внутренних межслойных и сквозных переходов.

Травление медной шины (этап 9) выполняют в том случае, если логические слои изготавливают без переходных отверстий (межслойных переходов), а также для экранных слоев, т. е. после травления шины получают готовые слои. В случае изготовления двусторонних логических слоев с переходными отверстиями перед травлением медной шины получают металлизированные отверстия с контактными площадками комбинированным позитивным методом (см. табл. 4.7), причем, если в качестве металлорези- ста используют сплав олово—свинец, то его удаляют с проводящего рисунка, если применяют золото или никель — их оставляют на слоях из-за хорошей адгезии со смолой при прессовании слоев. Толщина меди в отверстии составляет 35...40 мкм. После прессования слоев рисунок наружных слоев и металлизацию сквозных отверстий получают электрохимическим (SMOBS-процесс) или тентинг-методом.

Преимущества аддитивного метода ПАФОС:

для изготовления слоев не используют фольгированный диэлектрик, а только медные аноды, стеклоткань и другие материалы, что обеспечивает высокую размерную стабильность слоев (более чем в 3 раза выше, чем у фольгированного диэлектрика);

высокая разрешающая способность;

высокая точность получения проводящего рисунка с незначительным разбросом размеров;

возможность формирования проводников и изоляции требуемой толщины;

высокое объемное удельное и поверхностное сопротивление изоля- ции;

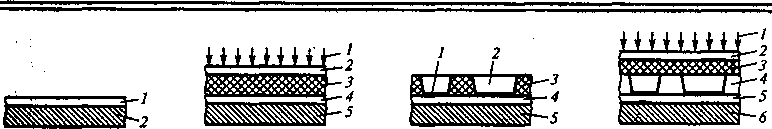

Вторым вариантом изготовления МПП методом ПАФОС является метод с использованием лазерной технологии и радиационного отверждения (электронно-лучевого) изоляции, который состоит из следующих основных этапов (рис. 4.40).

Получение временного носителя из нержавеющей стали и нанесение гальванической меди (рис. 4.40, а).

Формирование изоляции слоя электронно-лучевым способом осуществляют следующим образом:

наносят тонкий слой полимера валковым способом или поливом;

защищают полимер лавсановой пленкой для предотвращения соприкосновения полимера с воздухом;

облучают пучком быстрых электронов; в результате облучения полимер мгновенно полимеризуется;

отслаивают лавсановую пленку.

о б в г

Рис. 4.40. Основные

этапы изготовления МПП методом ПАФОС

с использованием лазерной технологии:

а

— получение временного носителя (1

— медь; 2

— носитель); б

— формирование изоляции слоя

электронно-лучевым способом ( / — пучок

быстрых электронов; 2

— лавсановая пленка; 3

— жидкий полимер; 4

—

медь; J

— носитель); в

— формирование рисунка проводников

(7 — металлорезист; 2

— медь; 3

— полимер; 4

— медь; 5 — носитель); г—

получение слоя МПП (/ — пучок быстрых

электронов; 2

— лавсановая пленка; 3

—

полимер; 4

— полимер,

полученный на втором этапе; 5 — медь;

6

— носитель)

Формирование рисунка проводников в полимере выполняют в нижеприведенной последовательности:

гравируют рисунок проводников в полимере пучком лазера по программе на лазерной установке;

осуществляют электрохимическое осаждение металлорезиста по рисунку (освобождение в диэлектрике);

проводят электрохимическое осаждение меди на всю толщину диэлектрика.

Получение слоя МПП:

наносят жидкий слой полимера на заготовку слря со стороны проводников;

защищают полимер лавсановой пленкой;

полимеризуют полимер;

снимают лавсановую пленку;

отслаивают временный носитель;

стравливают медные шины.

Преимущества метода ПАФОСА с использованием лазерной технологии:

возможность формирования прецизионного проводящего рисунка

схем с проводниками шириной 50 мкм;

отсутствуют процессы изготовления фотошаблона;

отсутствуют фотолитографические процессы;

возможна автоматизация процесса;

высокая производительность процесса.

Для достижения высокой плотности рисунка слоев независимо от метода изготовления необходимо следующее прецизионное оборудование: фотоплоттеры; установки экспонирования; установки проявления СПФ; химико-гальванические линии; прессы; сверлильные станки; установки электрического и визуального контроля.

Гибкий ТП изготовления крупноформатных прецизионных МПП

Гибкость ТП заключается в изготовлении МПП методом МСО, используя в различных сочетаниях со слоями, изготовленными из фольгированного диэлектрика с фольгой различной толщины (в зависимости от конструктивных особенностей плат), отдельные слои, полученные методом полностью аддитивного формирования (ПАФОС).

Методом ПАФОС жзготавлйвают логические слои без межслойных переходов и с переходами с шириной проводников менее 0,15 мм с заданным допустимым разбросом по ширине.

Электрохимическим методом из фольгированного диэлектрика с Толщиной фольги 5...9 мкм изготавливают логические слои без переходов и с переходами с шириной проводников 0,15...0,2 мм.

о Комбинированным позитивным методом из фольгированного диэлектрика с толщиной фольги 20 или 35 мкм изготавливают общие (экранные) слои и логические слои с шириной проводников более 0,2 мм и с разбросом более ±0,05 мм.

Преимущества шбного ТП:

высокая точность получения рисунка печатных элементов по 5-му классу точности;

обеспечение, заданного допуска на волновое сопротивление линий связи сигнальных слоев для МПП;

изготовление МПП с отношением толщины к диаметру металлизированного отверстия 5:1.

Многослойные керамические платы

Многослойные керамические платы (МКП) характеризуются высокой теплопроводностыр (в 21 раз превышающем теплопроводность стеклотекстолита), а также низкими диэлектрическими потерями, поэтому их можно использовать для передачи высокочастотных сигналов.

Многослойные керамические платы состоят из чередования проводниковых и изоляционных слоев. В зависимости от конструкции и технологии изготовления различают несколько исполнений МКП: платы с раздельным спеканием печатных слоев, с одновременным спеканием керамических слоев, с одновременным спеканием печатных слоев.

Схема ТП изготовления МКП с одновременным спеканием печатных слоев

Изготовление шликера на основе керамического материала ВК94-1, порошок которого смешивают с порошком стекла, органическим связующим веществом и растворителем.

Литье пленки толщиной 0,2 мм.

Сушка.

Изготовление заготовок слоев.

Пробивка базовых отверстий в заготовках слоев.

Получение отверстий в слоях для межслойных переходов 0,4 мм (штамповка).

Металлизация слоев через трафарет и заполнение отверстий пастой на основе вольфрама или молибдена.

Сушка.

Сборка, прессование слоев в монолит при температуре 75 °С и отжиг при температуре 1500 °С, поэтому проводники делают из паст, содержащих тугоплавкие материалы, хотя они имеют удельное объемное сопротивление почти в три раза больше, чем у меди.

4.3.4.МПП прецизионные на нефольгированном основании 7

4.3.7.Многослойные керамические платы 13

4.4.1,Гибкие ПП 27

4.4.3.Гибкие печатные кабели 38

. 0,01ДН. 44

разброс величины усадки материала от партии к партии;

сложность оборудования, свойственная керамическому производству.

МПП для поверхностного монтажа

Для поверхностно-монтируемых компонентов (ПМК) необходимо создание прецизионных МПП с ТКЛР, соизмеримым с ТКЛР ЭРИ в микрокорпусах — ПМК [42, 43]. Такие платы должны обеспечивать: компенсацию механических деформаций в паяных соединениях, вызванную различием ТКЛР ПП и микрокорпусов ПМК; теплоотвод При повышенной рассеиваемой мощности; механическую жесткость основания для исключения деформаций в процессе сборки, транспортирования, высокую плоскостность и т. д., а также высокую плотность межсоединений.

Высокая плотность межсоединений достигается либо уменьшением ширины проводников и расстояний между ними, либо АутеМ создания многослойных конструкций ПП с числом слоев до 20-ти и более.

Проблема теплоотвода от микрокорпусов ПМК решается либо путем использования радиаторов и принудительного охлаждения, либо применением общего металлического основания.

Совместимость ПП с микрокорпусами по ТКЛР, который равен (5...7) • Ю-6 °С_|, обеспечивается путем создания специальных конструкций МПП, таких как:

платы с металлической основой, имеющие низкий ТКЛР;

эпоксидные и полиимидные многослойные подложки, армированные кварцевым, графитовым или фирменным волокном Kevlar,

гибкие эластомерные покрытия (тефлон, силиконовые и полиуретановые смолы) наносимые на поверхность обычных многослойных материалов, которые воспринимают деформацию сдвига;

нанесение бугорков припоя на контакты керамических микрокорпу- сов для увеличения высоты слоя припоя, что необходимо для уменьшения напряжения в паяных соединениях.

Наиболее широко применяются МПП из слоистых диэлектриков с металлическими сердечниками.

Для изготовления МПП из стеклоэпоксидных и стеклополиимидных диэлектриков применяются конструкции, в которых диэлектрические слои чередуются со слоями из композиционных металлических материалов (металлических сердечников). Чаще всего применяют молибден и инвар (никель 36 и железо 64 %), плакированные медью; инвар, покрытый фарфоровой' эмалью, сплав Allow 42 (никель 42 и железо 52 %).

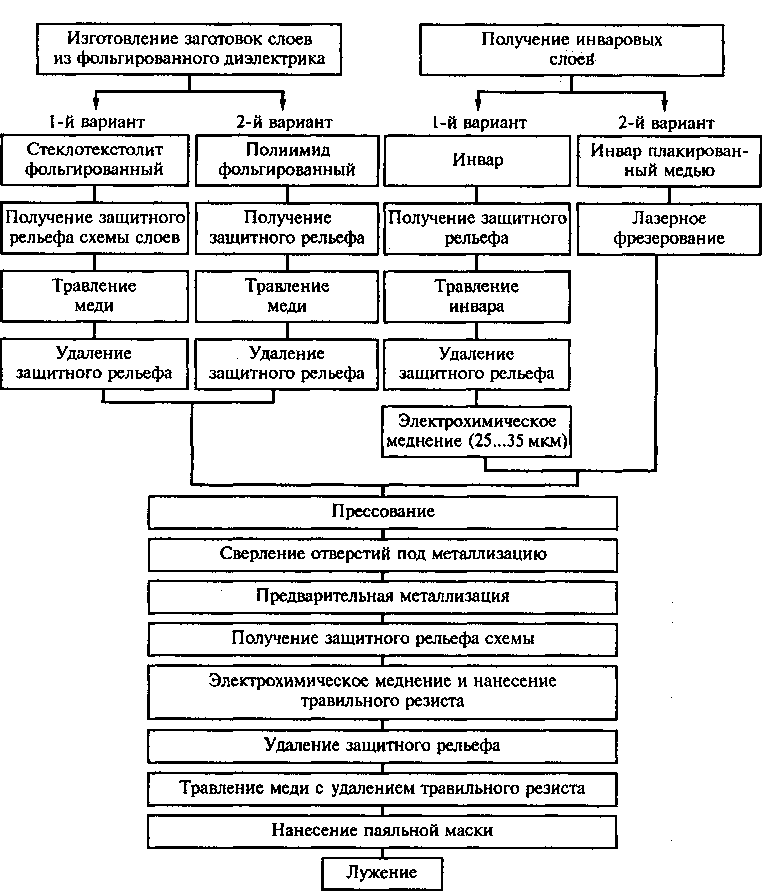

МПП с инваровыми слоями

Первоочередное развитие получила технология изготовления МПП с инваровыми слоями. Достоинством материала медь—инвар—медь, имеющего TKJIP равный (2...3) • 10-6 "С1, является возможность регулировать величину ТКЛР, изменяя соотношение значения толщины медного покрытия и толщины самого инварового сердечника. Чем больше толщина инвара, тем меньше ТКЛР. Инваровый слой обеспечивает механическую жесткость конструкции в 8—20 раз выше, чем у конструкции без металлических слоев, что очень важно при 3—8-кратном увеличении плотности размещения микросхем, которое на МПП без металлических сердечников вызывает деформацию МПП в процессе сборки; повышает устойчивость к термоциклам в 1000 раз при изменении температуры от -55 до +125 °С.

В конструкции МПП слои инвара выполняют функции шин «земля- питание», теплоотвода и экранирования логических цепей. Основные характеристики МПП с инваровыми слоями приведены в табл. 4.32.

Диэлектрические слои изготавливают из фольгированного стеклотекстолита с толщиной фольги 35 мкм химическим негативным методом, металлические слои — из стальной ленты марки 36Н. Для склеивания слоев применяют прокладочную стеклоткань.

Таблица 4.32. Основные характеристики МПП с инваровыми слоями

|

Показатель |

Характеристика |

|

Элементная база |

ПМК |

|

Область применения |

Спецтехника, вычислительная техника |

|

Класс точности |

3; 4 |

|

Группа жесткости |

IV |

|

Рекомендуемые максимальные размеры, мм |

550 х 450 |

|

Материал основания |

а) сталь 36Н; б) сталь 36Н, плакированная медью.

|

|

Толщина металлического слоя, мм |

0.1…0.15 |

|

Минимальный диаметр отверстия, мм |

0,4 (металлизированное) |

|

Минимальная ширина проводника, мм |

0,2 |

|

Количество металлических слоев |

Не более 2 |

|

Тип производства |

Мелкосерийное, серийное |

Слои из инвара могут быть изготовлены следующими способами:

й способ. На стальную ленту наносят защитный рельеф, проводят операцию травления окон в кислых травильных растворах, затем выполняют электрохимическое меднение на толщину 25...35 мкм.

й способ. Перфорированные слои из плакированного медью инвара получают путем лазерного фрезерования окон. Особое внимание уделяют подготовке слоев из инвара перед прессованием для получения хорошей адгезии с диэлектриком.

На рис. 4.41 представлена структурная схема изготовления МПП с инваровыми слоями.

Рис.

4.41. Структурная схема изготовления

МПП с инваровыми слоями

Недостатком МПП с инваровыми слоями является увеличение массы в два раза по сравнению с МПП без металлических слоев.

МПП на полиимидно-эпокси-кевларовомосновании

Многослойные ПП на полиимидно-эпокси-кевларовом основании имеют низкий ТКЛР порядка (6...8) • 1СГ6 °С“'. Наружные слои для таких МПП изготавливают из фольгированного полиимида с толщиной фольги hф = 35 мкм, внутренние слои — фольгированный диэлектрик на основе эпоксидной смолы и армирующего волокна Kevlar hф = 35 мкм. Склеивающая прокладка представляет собой стеклоткань, пропитанную полиимид- ной смолой.

Основные характеристики МПП на полиимидно-эпокси-кевларовом основании приведены в табл. 4.33.

Таблица 4.33. Основные характеристики МПП на полиимидно-эпокси-кевларовом основании

|

Показатель |

Характеристика |

|

Элементная база |

ПМК |

|

Область применения |

Спецтехника, средства связи, вычислительная техника |

|

Класс точности |

3; 4 |

|

Группа жесткости |

II |

|

Рекомендуемые максимальные размеры, мм |

550 х 450 |

|

Материал основания |

Наружные слои — полиимид фольгированный (Лф = 35 мкм). Внутренние слои — фольгированный диэлектрик на основе эпоксидной смолы и армирующего волокна Kevlar (йф = 35 мкм). Стеклоткань, пропитанная полиимидной смолой |

|

Минимальный диаметр отверстия, мм |

0,4 (металлизированное) |

|

Минимальная ширина проводника, мм |

0,2 |

|

Тип производства |

Мелкосерийное |

Внутренние слои из фольгированного диэлектрика на основе эпоксидной смолы и армирующего волокна Kevlar и наружные — из фольгированного полиимида изготавливают химическим негативным методом.

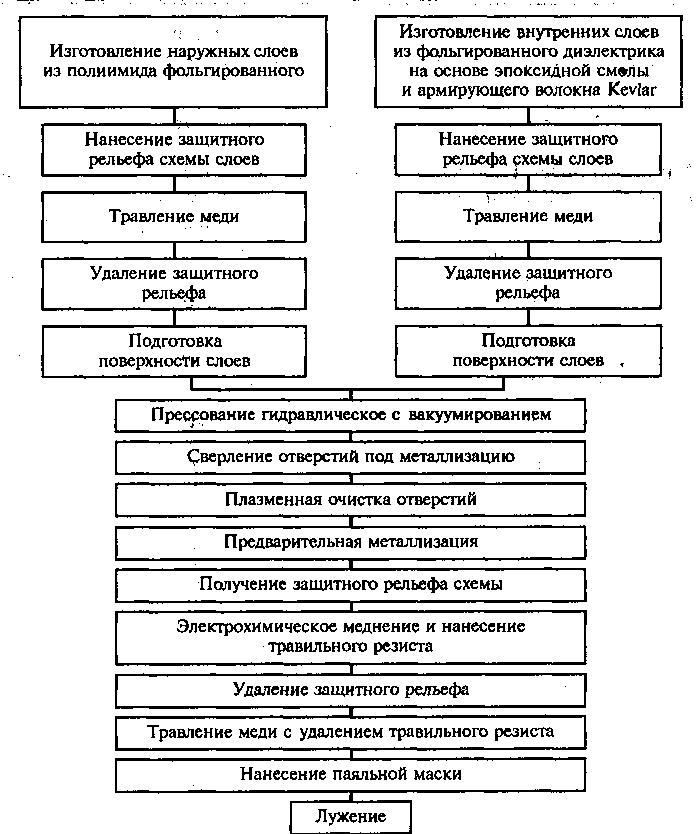

Структурная схема ТП изготовления МПП на кевларовом основании приведена на рис. 4.42.

По сравнению с МПП с инваровыми слоями МПП с кевларовыми слоями имеют меньшую массу, но повышенную деформацию, низкий теплоотвод и пониженную устойчивость к термоциклам.

Рис.

4.42. Структурная

схема ТП изготовления МПП на кевларовом

основании

Метод наращивания перераспределительных слоев

В последнее время в мире возросли технические требования к качеству ПП и экологической безопасности их производства, что связано с применением ПМК и технологии поверхностного монтажа. Конструкция и технология изготовления ПП практически полностью определяется элементной базой и способами ее монтажа. В технологии сборки электронных модулей на ПП в настоящее время применяют следующую элементную базу [44]:

традиционные выводные компоненты или компоненты «в отверстия»

(IMC или ТНТ), включающие:

пассивные компоненты с осевыми (аксиальными) выводами;

пассивные и активные компоненты с радиальными выводами;

ИМС в корпусах 1-, 2-(DIP-корпусах), 3-и 4-го типа;

ПМК (SMC или SMD), к которым относятся:

пассивные чип-компоненты в корпусах, различающихся по размеру, например, 0805, 0605, MELF;

ИМС в базовых технологических корпусах SO, PLCC, OFP, BGA и т. д.;

бескорпусные ИМС, для монтажа которых применяют специализированные технологии, которые еще не являются стандартом (tape automated bonding — TAB, flip chip-FC, COB, DCA и др.).

нестандартные компоненты (odd form components — OFC), такие как соединители, разъемы, трансформаторы, колодки, держатели, экраны и пр.

Рост функциональности на единицу площади требует от конструкторов-технологов ЭА увеличения количества соединений на единицу площади ПП. Для реализации высокого уровня плотности соединений разработано много новых упаковочных технологий (корпусов) ЭРИ и ПМК в микрокорпусах с большим числом выводов (1000 и более) и малым шагом расположения выводов 0,25...0,5 мм [45]. К таким упаковочным технологиям относятся следующие технологии:

СОВ (chip on board) — чип на плате или технология «открытой матрицы»;

FP (flip chip) — перевернутый кристалл;

CSP (chip scale packaging или chip size packages) — кристалло-сораз- мерный корпус или микрокорпус в размер кристалла;

BGA (ball grid arrays) — матрица шариковых выводов;

МСМ (multichip modults) — многочиповый модуль;

DCA (direct chip attach) — прямое присоединение чипа;

СОС (chip on chip) — чип на чипе и др.

Основной тенденцией производства ЭА является переход от технологии сквозных отверстий (through — hole technology — ТНТ) к технологии поверхностного монтажа (surface mounted technology — SMT) и внутри нее — к fine pitch technology (FPT), BGA, CSP, МСМ и др. Использование технологии поверхностного монтажа (SMT-технологии) существенно увеличивает плотность монтажа, что наглядно демонстрирует приведенное в табл. 4.34 сравнение некоторых конструктивных параметров ПП и ЭРИ для технологии монтажа в отверстия, поверхностного монтажа и FPT-технологии.

Сравнительная характеристика некоторых корпусов представлена в табл. 4.35 [46].

Поскольку конструкция корпуса ЭРИ и ПМК непосредственно влияет на конструкцию и технологию изготовления ПП, рассмотрим особенности наиболее широко применяемых в настоящее время в ЭА корпусов микросхем подробнее.

В настоящее время широко используются микросхемы в пластиковых корпусах QFP с малым и сверхмалым шагом выводов от 0,4 до 0,25 мм (мелкошаговые); общемировое их потребление постоянно растет. Число дефектов корпусов QFP с шагом 0,5 мм составляет порядка 150—200 дефектов на 1 млн (Defect per Million — DPM) или 0,005 % брака. Однако установочная площадь корпуса QFP в несколько раз больше, чем у корпуса FC (см. табл. 4.35).

Таблица 4.34. Конструкторские параметры ПП, изготовленных по традиционной ТНТ-, SMT- и FPT-технологии

|

Конструкторские параметры ПП |

Технология Г | ||

|

ТНТ |

SMT |

FPT | |

|

Шаг, мм |

2,54 |

1,25 |

0,63 |

|

Число выводов ЭРИ |

8-64 |

8-124 |

84-244 |

|

Допустимый допуск, мм |

0,25 |

0,125 |

0,05 |

|

Проводники/зазор, мм |

0,3 |

0,15 |

0,125 |

|

Контактные площадки, мм |

1,5 |

0*75 |

0,63 |

|

Отверстия, мм |

1,0 |

0,4 |

0,4 |

|

Ширина пояска КП, мм |

0,25 |

0,2 |

0,125 |

Таблица 4.35. Сравнение установочyых площадей корпусов ПМК с корпусом QFP

|

Конструкция корпуса ПМК |

Тип корпуса ПМК „ |

Установочная площадь ПМК, мм2 |

Площадь, занимаемая корпусом ПМК относительно QFP, % |

|

30 мм |

QFP |

900 |

100 |

|

23 мм |

BGA |

530 |

59 |

|

15мм |

CSP |

225 |

25 |

|

13 мм |

СОВ |

169 |

19 |

|

11 мм |

Flip-Chip |

121 |

13 1 |

Сегодня основной технологией производства корпусов за рубежом является технология BGA, что связано с большим количеством каналов ввода/вывода микросхемы. Различают четыре основных типа корпусов BGA: пластиковые, керамические ленточные и металлические. В них устранены недостатки корпусов QFP (уменьшены размеры, увеличено число контактов и производительность блока). Отмечается значительное увеличение плотности ПП (примерно на 59 %) по сравнению с QFP. Кроме того, эти корпуса более прочные, проще в изготовлении, чем мелкошаговые QFP. Однако использование корпуса BGA оправдано, если количество каналов ввода/вывода микросхемы превышает 256. Для таких компаний, как Intel, LSI Logic, Texas instruments и VLSI Technology, производящих изделия с мини- или микро-BGA, с шагом 0,75 мм, происходит сближение понятий между BGA, мини-BGA и микро-BGA. Поэтому важно отметить, что возможности ТП изготовления и аппаратной части для BGA позволяют . уменьшить шаг до 0,5 мм и менее. Число дефектов корпусов BGA состав- ,ляет около 3—10 DPM (на 1 млн). Для монтажа корпусов BGA плотность межслойных переходов должна быть не менее 310 переходов/см2.

Корпуса CSP, известные так же как микро-BGA или мини-BGA, пред-. ставляют собой промежуточную ступень между BGA и перевернутым кристаллом (флип-чип). Сборка CSP представляет собой установку бескор- пусного кристалла обратной стороной непосредственно на ПП, используя адгезив на основе эпоксидной смолы. После сборки выполняется присоединение золотой (термозвук), либо алюминиевой (ультразвук) проволокой контактной площадки каждого вывода к ПП. Затем проводится контроль, после которого компоненты и проводящие соединения полностью заливаются эпоксидной смолой.

К техническим проблемам установки бескорпусного компоновочного узла кристалла на ПП относится большое различие в ТКЛР (coefficient of thermal expansion — CTE) кристалла и ПП. ТКЛР кремниевого кристалла составляет (2Д..З) • 10-6 °С“', а стандартной ПП — (16...20) 10-6 °с_|. Следовательно, место сопряжения чипа и ПП является потенциальным источником отказов, которое подвергается относительно высоким температурам не только при креплении кристалла, но и при включении и выключении устройства, при которых он также может подвергаться множественным температурным циклам. В результате чего в месте сопряжения могут создаваться остаточные напряжения.

Основные компании по сборке полупроводников, включая Агпког/ Anarn, STATS, ASE, Intel, LSI logic, Texas Instruments и Matsushita, в настоящее время осуществляют массовый выпуск CSP и в некоторых случаях цены на эти корпуса соизмеримы с ценами на PBGA.

Размер корпуса CSP обычно превышает размер самого кристалла не более чем на 20 %. Наибольшее применение корпуса CSP нашли в микросхемах памяти (особенно флэш), управления (аналого-цифровые преобразователи, микроконтроллеры, логические схемы с малым количеством каналов ввода/вывода), цифровой обработки, а также в микросхемах специального назначения (ASIC) и микропроцессорах. Однако широкое применение CSP ожидается через несколько лет, вследствие недостаточной их надежности и конкурентоспособной цены в настоящее время.

Перед креплением кристалла в корпус СОВ моделируют остаточные напряжения, которые могут возникнуть в месте сопряжения кристалла с ПП, для определения адгезива с соответствующими свойствами и толщины, необходимой для поглощения напряжений. Причинами снижения надежности СОВ являются проволочное соединение кристалла с ПП, термообработка и охлаждение герметика, в результате которых могут возникнуть температурные напряжения между герметиком и кристаллом и герметиком и ПП.

В перевернутом кристалле (флип-чип — flip chip — FC) достигнута наивысшая плотность монтажа корпуса. Кристалл крепится лицевой стороной^ вниз, используя капли припоя или проводящих полимеров, непосредственно? на ПП. Эта технология является наиболее компактной из всех новых технологий (корпус занимает всего 13 % площади эквивалентного корпуса QFP).

Преимущества флип-чипа:

экономия места на ПП (малая установочная площадь);

незначительная высота и масса;

сокращение длины соединений, что улучшает электрические параметры;

уменьшение числа соединений, что сокращает количество мест по- тенциальных отказов.

Недостатки флип-чипа:

необходимость высокой плотности рисунка схемы ПП под посадочное место для флип-чипа, что повышает стоимость ПП;

большие затраты на технологию прикрепления полусферических выводов к кристаллу;

сложность подбора флюса и адгезивов в зависимости от вида флип-чипа и подложки;

сложность ремонта ПП с их применением;

низкий уровень выхода годных флип-чипов;

сложность распределения тепловой энергии для обеспечения надежности ФУ.

Флип-чипы применяют в устройствах:

с низким числом каналов ввода/вывода — электронные часы и автомобильная электроника (до 60 %);

со средним числом каналов ввода/вывода — драйверы дисплеев, модули формата PCMCIA и в компьютерной технике большого формата;

с числом каналов ввода/вывода от 2000 и выше применяют значительно реже, так как в них используют кристаллы только высокой степени надежности, монтируемые, как правило, на керамические подложки.

Кроме того, возможно применение корпусированных флип-чипов, монтируемых на ПП (FCOB). Компания Flextronics запатентовала многокристальный блок, в котором до четырех чипов памяти, расположенных друг на друге, можно размещать на многокристальном модуле.

В технологии TAB кремниевые кристаллы крепятся к полимерному ленточному носителю, на котором сформированы внутренние соединения выводов чипа. Присоединение выводов чипа к ПП осуществляется при помощи внешних выводов пайкой горячим газом или лазерной микросваркой. Для монтажа кристаллов на ленточном носителе (TAB) плотность межслойных переходов ПП должна составлять порядка 110 переходов/см2.

Чаще всего из рассмотренных корпусов используются BGA и CSP, коммутация вводов/выводов которых является трудной задачей- Если необходимая плотность связей для корпусированных микросхем в 1-, 2-, 3- и 4-м типах корпусов должна быть порядка 60... 100 см/см2, то для микросхем в микрокорпусах она составляет 300...500 см/см2 [2].

Тенденции развития корпусов ЭРИ: большое число выводов (более 1000) и малый шаг их расположения (0,3, 0,4, 0,5 и более) мм, которые приводят к увеличению числа межсоединений в ЭА, новые способы упаковки кристаллов и новые способы формирования контактных соединений корпуса ЭРИ с ПП — все это требует соответствующих технических характеристик ПП, как средства коммутации, постоянного увеличения плотности печатного монтажа, разработки новых конструкций ПП, ТП их изготовления, базовых и расходных материалов.

Переход от технологии сквозных отверстий на ПП к поверхностному монтажу не случаен, он связан с тем что переходные металлизированные отверстия в том числе и сквозные могут занимать до 20...30 % площади ПП и препятствовать увеличению числа проводников в слое. Если же идти по пути уменьшения диаметра отверстий и отказаться от контактных площадок, что связано с большими техническими и экономическими трудностями, то, минимальное значение диаметра отверстия, полученного механическим сверлением составит порядка 0,15 мм. Поэтому разработаны конструкции и технологии изготовления ПП с глухими межслойными переходами, в которых формирование микросоединений производят лазерным сверлением, фотолитографией или плазменным «сухим» травлением.

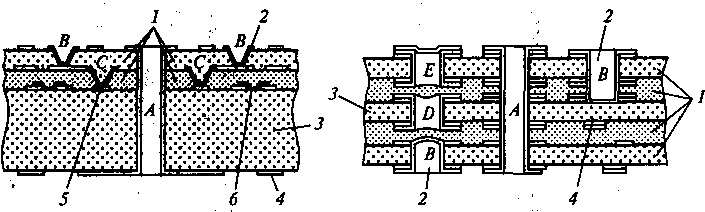

Для монтажа ПМК, крепление и самоцентрирование которых осуществляется за счет расплавления припойной пасты на контактных площадках определенной формы и размеров, необходимо изготовить ПП не хуже 4-го класса с паяльной маской и повышенными требованиями к неровности поверхности, а для монтажа ПМК в микрокорпусах с малым шагом выводов необходимы высокоплотные (high density printed circuit) МПП с проводниками менее 50 мкм, шириной контактных площадок менее 100 мкм и микропереходами диаметром 0,1...0,2 мм. В конструкциях МПП для высокоинтегрированной элементной базы глухие микропереходы (микроотверстия) выполняют между наружным и ближайшими внутренними слоями (в перераспределительных слоях), а сквозные скрытые межслойные отверстия размещают между внутренними слоями МПП (рис. 4.43). В перераспределительных слоях расположены проводники, которые соединяют выводы микросхем, припаянные к контактным площадкам наружного слоя, с проводниками внутренних слоев.

а б

Рис.

4.43. Поперечный

разрез ПП с микроотверстиями,

изготовленной по технологии наращивания

перераспределительных слоев

(Build-up-Technology):

а

— четырехслойная структура ПП; б

— шестислойная структура ПП; А

— металлизированное сквозное отверстие;

В

— глухой

микропереход

(bliend

microvia);

С, D

— скрытые микропереходы (buried

microvia);

Е

— меж- слойный переход; / — наращиваемые

слои; 2

— микроотверстия; 3

— двусторонний стержневой слой; 4

— сигнальный проводник; 5

— контактная площадка; 6

— скрытые резисторы

Эти технологии называются технолощями наращивания (Built-up technology). Пример структуры 8-слойной МПП со сквозными и глухими отверстиями приведен на рис. 1.5.

Многослойные ПП, кзготовленные по технологии наращивания имеют;

глухие (слепые) микропереходы;

скрытые (внутренние) микропереходы;

скрытые сквозные металлизированные межслойные отверстия;

сквозные металлизированные отверстия.

$ зависимости от применяемой технологии наращивание в центре МПП в качестве стержневого слоя используются или тонкие фольгированные материалы, или диэлектрические слои. Такие МПП имеют ряд преимуществ: '

высокая плотность печатных проводников и межслойных переходов, что позволяет уменьшить площадь монтажа и длину электрических соединений, задержку сигналов, увеличить помехоустойчивость;

уменьшенные размеры, массу и количество слоев МПП;

высокая надежность глухих межслойных переходов;

улучшенные электромагнитные характеристики;

низкая стоимость и пр.

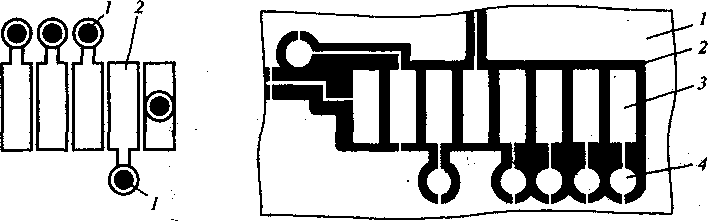

Малые размеры контактных площадок глухих (слепых) и скрытых (внутренних) межслойных переходов увеличивают область (площадь) прокладки проводников. Технология наращивания обеспечивает большую экономию площади для трассировки, чему способствует малая ширина проводников внутренних слоев 0,08...0,05 мм, малые диаметры микроотверстий, зигзагообразное, веерообразное или в шахматном порядке расположение глухих (слепых) и скрытых отверстий, размещение глухих (слепых) отверстий в контактных площадках, на которые монтируются ПМК (рис. 4.44) (BGA, CSP и СОВ). В этом случае коммутация ПМК осуществляется на лежащих ниже сигнальных слоях (рис. 4.45).

а 6

Рис.

4.44. Пример

выполнения рисунка наружного слоя

МПП, изготовленной методом наращивания:

а

—

размещение глухих микроотверстий в

контактных площадках для монтажа ПМК

(/ — глухое микроотверстие; 2

— контактная площадка для монтажа

ПМК); б

—

использование наружного слоя для

установки ПМК и в качестве экрана (1

— экран; 2

— диэлектрик; 3

— контактная площадка для установки

ПМК; 4

— Глухие микроотверстия для электрической

связи со 2-м

или 3-м слоем МПП)

1

2

4

Рис.

4.45.

Топология связей для монтажа

BGA-компонентов

(7 — шариковый вывод BGA-компонента;

2

— глухой микропереход; 3

— контактная площадка наружного слоя;

4

—

проводник второго

слоя)

К достоинствам можно также отнести возможность использования сэкономленной площади на слоях для размещения внутренних резисторов, конденсаторов и индуктивностей с целью уменьшения их числа и плрща- ди, занимаемой ими на наружных слоях (см. рис. 4.43, а).

Размещение отверстий в контактных площадках и под корпусом ПМК позволяет создавать наружные слои практически без трассировки, а также использовать их как экраны для улучшения электромагнитных и электрических характеристик ПП (см. рис. 4.44, б). ;

Существует большое количество способов изготовления МПП с высоткой плотностью монтажа с микропереходами. Основными этапами одного из способов технологии наращивания являются [47]:

изготовление двусторонней заготовки стержневого слоя с сигнальными проводниками и межслойными отверстиями;

заделка — заполнение внутренних межслойных (скрытых) сквозных металлизированных отверстий смолой для получения плоского, без раковин Заполнения, без образования впадин над отверстиями;

нанесение диэлектрика в виде жидкого эпоксидного покрытия, покрытой фольгой, арамида, полиимидного пленочного ламината или фольгированного медью материала. При нанесении жидкого диэлектрика для получения требуемой толщины необходимо произвести покрытие несколько раз, так как, во-первых, он наносится поочередно на каждую сторону стержневого слоя; во-вторых, толщина каждого слоя составляет 20...30 мкм. Пленочный диэлектрик достаточной толщины (25...65 мкм) и равномерности наносят одновременно на обе стороны стержневого слоя за один раз;

лазерное сверление микроотверстий с коническим профилем боковой стенки для равномерного распределения меди при металлизации микроотверстий (в международной практике считается основной технологией создания микроотверстий при существующих также фотолитографий И плазменном сухом травлении). При лазерном сверлении применяется большое разнообразие диэлектриков; отверстия получают с самым высоким отношением толщины слоя диэлектрика к диаметру микроотверстия, высокую точность совмещения сквозных микроотверстий. О материалах для лазерной технологии см. гл. 2;

металлизация;

получение рисунка наружных слоев с применением фоторезиста с высокой разрешающей способностью;

электрические испытания с использованием контактирующих устройств с высокой плотностью контрольных точек.

Технологию послойного наращивания перераспределительных слоев с глухими межслойными микропереходами применяют при изготовлении высокоплотных 4-, 6- и 8-слойных МПП. При этом в качестве основного структурного элемента используют двусторонние заготовки с сигнальными проводниками и межслойными микропереходами, но даже применяя заготовки с одним слоем микроотверстий, получают экономию от 10 до 20 % по сравнению с обычными МПП с механическим сверлением отверстий.

4.4. Гибкие пп, гибкие печатные кабели, гибко-жесткие платы

Применяемые в настоящее время системы соединений в модулях 2-,

и 4-го уровней разукрупнения в виде объемного монтажа, в частности, Жгутового, не могут обеспечить требования, налагаемые микроминиатюризацией при постоянном повышении функциональной сложности ЭРИ и ПМК, плотности монтажа, увеличении быстродействия,, удельной мощности и надежности ЭА. Поэтому наиболее перспективными являются так называемые гибкие соединения на основе ГПП, ГПК и ГЖП.

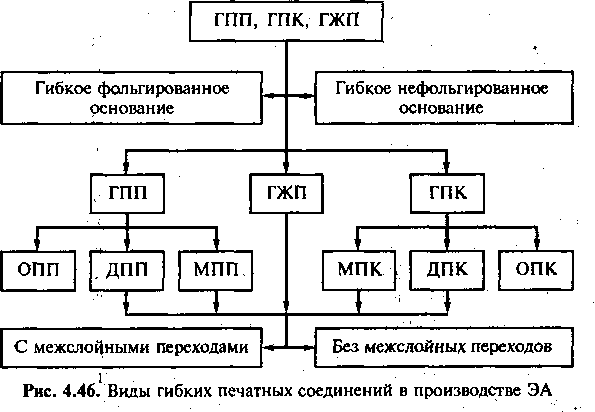

Виды гибких печатных соединений, применяемые в ЭА, приведены на рис. 4.46.

Гибкие ПП и ГПК применяются в военной и космической технике, в компьютерах, контрольно-измерительной и медицинской аппаратуре, аппаратуре связи, в калькуляторах, фотоаппаратах, кинокамерах, автомобилях, бытовой технике и пр.

В функциональном отношении ГПП и ГПК используют в качестве:

внешних и внутренних межсоединений, например, в блоках книжной конструкции для соединения ячеек меящу собой;

специальных кабелей для регулировки сопротивлений;

деталей подвижной разводки (например, выдвигающиеся блоки и пр.);

основания ячеек и микросборок;

специальных ГПП и пр.

Достоинствами ГПП и ГПК являются:

выигрыш в массе ЭА nd сравнению с объемный монтажом до 70 %;

упрощение компоновки и уменьшение объема ЭА на 40...50 %;

высокая надежность, обеспечиваемая хорошими электроизоляционными характеристиками диэлектрических оснований ГПП и ГПК;

улучшенные электрические характеристики;

улучшенное рассеивание теплоты;

совместимость с поверхностным монтажом;

большая полоса пропускания высокочастотных сигналов;

однородные передаточные характеристики;

возможность получения заданного волнового сопротивления путем выбора соответствующей геометрии проводников;

высокая механическая прочность;

динамическая гибкость;

устойчивость к вибрациям, ударам и линейным ускорениям;

стабильная помехоустойчивость ЭА;

возможность экранирования ГПК и введения в их конструкцию резистивных компонентов;

возможность придания ГПП и ГПК формы корпуса сложной конфигурации;

технологичность конструкции и экономичность ТП изготовления ГПП и ГПК вследствие их изготовления путем перематывания гибкой ленты из рулона в рулон; сокращения числа операций таких, как измерение длины, отрезка, снятие изоляции, прозвонка и др.;

возможность автоматизации монтажа в ЭА за счет применения метода группового контактирования;

исключение ошибок монтажа и как следствие — сокращение времени на контрольные операции;

устранение операции настройки ЭА за счет точного определения электрических параметров на стадии конструирования ГПК;

возможность скатывать ГПК в рулон и складывать гармошкой, что повышает ремонтопригодность ЭА за счет использования книжных конструкций и выдвижных блоков.

Гибкие ПП

Гибкие ПП могут быть реализованы в виде гибких ОПП, ДПП й МПП.

Различают:

статические гибкие ПП, гибкость которых используется только при сборке (при установке в ограниченный объем);

динамические гибкие ПП, выдерживающие при эксплуатации тысячи циклов перегибов.

Наиболее широко применяемыми материалами для изготовления ГПП являются лавсан и полиимид с доминированием полиимидного пленочного материала, требования, характеристики и методы контроля которых приведены в гл. 2.

Гибкие ОПП на фольгированном основании

Односторонние ГПП имеют один проводящий слой в виде элементов печатного монтажа.

Основные характеристики гибких ОПП на фольгированном основании приведены в табл. 4.34.

Таблица 4.34. Основные характеристики гибких ОПП на фольгированном основании

|

Показатель |

Характеристика |

|

Область применения |

Промышленная электроника, вычислительная техника, спецтехника |

|

Класс точности |

1; 2; 3 |

|

Группа жесткости |

II |

|

Материал основания |

Фольгированный лавсан (ПЭТФ, ЛФР), фольгированный полиимид ПФ-1 (Аф = 35 мкм), Элифом-Пф-I |

|

Минимальный диаметр отверстия, мм |

0,6 |

|

Минимальная ширина проводника, мм |

0,25 ' |

|

Производство |

Мелкосерийное |

Пленочные фольгированные материалы ЛФР и Элифом-ПФ изготавливают на основе полиэтилентерефталатной и полиймидной пленок, соответственно. Элифом-ПФ обладает высокой тепло- и радиационной стойкостью; может поставляться в комплекте с покрывной и склеивающей (для МПП) пленками марок Элифом-ППП й Элифом-ППС. Основные параметры этих пленочных фольгированных материалов приведены в табл. 4.35 [5].

Таблица 4.35. Основные параметры пленочных фольгированных материалов

|

Параметр |

Материал основания | ||

|

ЛФР |

Элифом-ПФ |

Элифом-ППП, ППС | |

|

Стойкость к многократным перегибам, число циклов |

500 |

600 |

600 |

|

Прочность на отслаивание фольги, Н/3 мм |

2,1 |

2,4 |

2,1 |

|

Электрическая прочность перпендикулярно поверхности, кВ/см |

25 |

25 |

25 |

|

Диэлектрическая проницаемость на Частоте 1 МГц |

3,5 |

4,0 |

4,0 |

|

Тангенс угла диэлектрических потерь на частоте 1 МГц |

0,030 |

0,030 |

0,035 |

|

Стабильность линейных размеров после травления, % , |

0,50 |

0,25 |

- |

Основные этапы изготовления гибких ОПП на фольгированном основании приведены в табл. 4.36.

ТабмщаА.Зб. Основные этапы ТП изготовления гибких ОПП на фольгированном основании

|

№ п/п |

Основной этап ТП |

Возможный способ получения |

Эскиз этапа изготовления ОПП |

|

1 |

Входной контроль и термостабилизация диэлектрика марки ПТЭФ |

|

|

|

2 |

Раскрой материала |

|

|

|

3 |

Получение заготовок |

Резка |

|

|

4 |

Получение фиксирующих (базовых) отверстий |

Штамповка |

|

|

5 |

Подготовка поверхности заготовок |

|

|

|

6 |

Получение защитного рельефа |

|

См. табл. 4.2, п. 5 |

|

7 |

Травление меди с пробельных мест |

|

См. табл. 4.2, п. 7 |

|

8 |

Удаление защитного рельефа |

; ' ; |

См. табл. 4.2, п. 8 |

|

9 |

Получение монтажных отверстий |

Штамповка |

См. табл. 4.2, п. 9 |

|

10 |

Создание защитной , паяльной маски |

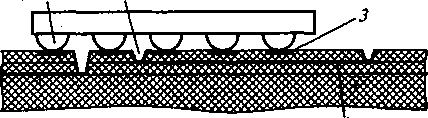

Нанесение маски СПФ — защита на ПЭТФ. Подготовительные этапы: Изготовление ФШ. Нанесение перфорированной полиамидной покрывной пленки (ППП). Подготовительные этапы: Получение заготовок ППП с фиксирующими и Монтажными отверстиями |

См. табл. 4.2, п. 10 |

|

11 |

Лужение |

|

|

|

12 |

Отмывка от флюса |

|

|

|

13 |

Маркировка |

|

|

|

14 |

Контроль электрических параметров |

. |

|

|

15 |

Обработка по контуру и получение крепежных отверстий |

|

|

Особенностью данного процесса изготовления является применение в качестве защитной паяльной маски перфорированной полиимидной покрывной пленки (ППП) С фиксирующими и монтажными отверстиями.

Отверстия в односторонних гибких ПП на фольгированном основании моГут быть получены также следующими способами:

, « фотохимическим способом (химическое вытравливание отверстий в полиимиде);

лазерным;

плазмохимическим.

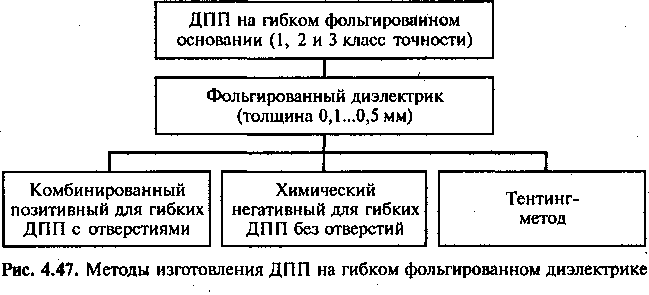

ДПП на гибком фольгированном основании

Двусторонние ГПП имеют два проводящих слоя в виде элементов печатного монтажа, причем конструкция этих плат может быть выполнена как с межслойными металлизированными переходами, так и без межслой- ных переходов. На рис. 4.47 приведены методы изготовления ДПП на гибком фольгированном диэлектрике, в табл. 4.37 — основные характеристики гибких ДПП, а в табл. 4.38 — основные этапы изготовления.

Таблица 4.37. Основные характеристики гибких ДПП на фольгированном основании

|

Показатель |

Характеристика |

|

Область применения |

Промышленная электроника, вычислительная техника, спецтехника, средства связи |

|

Класс точности |

2, 3 при толщине медной фольги 35 мкм; 4, 5 — при 18 мкм |

|

Группа жесткости |

I—IV |

|

Рекомендуемые максимальные размеры, мм |

500 х 600 (толщина 0,1...0,5) |

|

Материал основания |

Например, ПФ-2 (йф = 35 мкм) |

|

Минимальный диаметр отверстия, мм |

0.2…1 |

|

Минимальная ширина проводника, мм |

0,2...0,35 (йф = 35 мкм); 0,1...0,2 (йф= 18 мкм) |

|

Тип производства |

Мелкосерийное |

|

Метод изготовления 1 с: |

|

Таблица

4.38;

Основные элгапы ТП изготовления гибких

ДПП на фольгированном основании

№

п/п

Основной

этап ТП

Возможный

способ получения

Эскиз

этапа изготовления

1

Входной

контроль и термостабилизация

диэлектрика ПФ-2

2

Получение

заготовок ПП

Резка

3

Получение

фиксирующих отверстий

Сверление.

Лазерное

сверление.

Травление

4

Получение

монтажных и переходных отверстий

Сверление.

Лазерное

сверление 0 0,2...0,5.

Травление

0 0,2...0,5 мм

См.

табл. 4.7, п. 4

5

Предварительная

металлизация

Химико-гальваническое

меднение.

Магнетронное

напыление.

Прямая

металлизация

См.

табл. 4.7, п. 5

6

Подготовка

поверхности

Суспензия

пемзового абразива.

Подтравливание

7

Получение

защитного рельефа

Фотохимический

способ:

а) органопроявляемый

СПФ;

б) щелочепроявляемый

СПФ

См.

табл. 4.7, п. 7

Далее

— см. табл. 4.7, начиная с п. 8.

Примечание.

В качестве паяльной маски в данном ТП

применяется СПФ-защита.

К особенностям изготовления гибких ДПП на фольгированном диэлектрике можно отнести:

применение двухстороннего фольгированного полиимида, например,

ПФ-2; ,

получение монтажных и переходных отверстий диаметром 0,2...0,5 мм лазерным сверлением или травлением;

осуществление предварительной металлизации либо химико-гальваническим методом, либо магнетронным напылением, либо прямой 'металлизацией;

получение защитного рельефа фотохимическим способом;

применение в качестве защитного травильного резиста либо металло- резиста, либо полимерного травильного резиста.

ДПП на гибком нефольгированном основании

В качестве материала основания применяют нефольгированный диэлектрик с адгезионным слоем на полиимидной основе или нефольгированный диэлектрик на полиимидной основе без адгезива. Недостатком первого материала является старение адгезионного слоя, второго — плохая адгезия металлов. Основные характеристики гибких ДПП на нефольгированном основании приведены в табл. 4.39.

Основные этапы изготовления гибких ДПП на нефольгированном основании приведены в табл. 4.40.

Таблица 4.39. Основные характеристики гибких ДПП на нефольгированном основании

|

Показатель |

Характеристика " |

|

Область применения |

Промышленная электроника, вычислительная техника, средства связи |

|

Класс точности |

1; 2; 3; 4; 5 |

|

Группа жесткости |

' 1-Щ |

|

Рекомендуемые максимальные размеры, мм |

500 х 600 (толщиной 0,1...0,5 мм) |

|

Материал основания |

|

|

Минимальный диаметр отверстия, мм |

0,2... 1,0 |

|

Метод изготовления |

Электрохимический (полуадцитивиый) |

|

Тип производства |

Мелкосерийное |

Таблица 4.40. Основные этапы ТП изготовления гибких ДПП на нефольгированном основании

|

№ п/п |

Основной этап ТП |

Возможный способ получения |

Эскиз этапа изготовления ДПП |

|

1 |

Входной контроль и термоста- билизацйя нефольгированного диэлектрика на полиимидной основе с адгезионным слоем |

|

|

|

2 |

Получение заготовок ПП |

Резка |

|

|

3 |

Получение фиксирующих отверстий |

|

|

|

4 |

Получение монтажных и переходных отверстий |

|

См. табл. 4.7, п. 4 |

|

5 |

Удаление органической защитной пленки |

|

|

|

6 |

Подготовка поверхности заготовки |

Химический способ |

|

|

7 |

Предварительная металлизация |

|

См. табл. 4.7, п. 5 |

|

8 |

Подготовка поверхности |

|

|

|

9 |

Получение защитного рельефа |

Фотохимический способ: а) органопроявляемый СПФ; б) щелочепроявляемый СПФ |

См. табл. 4.7, п. 7 |

|

Далее — см. табл. 4.7, начиная с п. 8 |

|

| |