ЖУРНАЛ_л/р_1,2,4,5

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЮЖНО-УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ журнал лабораторных работ

Челябинск

2014

ЮУрГУ

Статистическое исследование Кафедра технологии Работа №1

машиностроения

точности обработки

Задание: оценить точность обработки деталей на настроенном токарном станке путем измерения их размеров и статистического анализа результатов измерений

1. Результаты измерений наружного диаметра кольца

№ |

Диаметр |

№ |

Диаметр |

№ |

Диаметр |

№ |

Диаметр |

п/п |

D, мм |

п/п |

D, мм |

п/п |

D, мм |

п/п |

D, мм |

1 |

|

16 |

|

31 |

|

46 |

|

2 |

|

17 |

|

32 |

|

47 |

|

3 |

|

18 |

|

33 |

|

48 |

|

4 |

|

19 |

|

34 |

|

49 |

|

5 |

|

20 |

|

35 |

|

50 |

|

6 |

|

21 |

|

36 |

|

51 |

|

7 |

|

22 |

|

37 |

|

52 |

|

8 |

|

23 |

|

38 |

|

53 |

|

9 |

|

24 |

|

39 |

|

54 |

|

10 |

|

25 |

|

40 |

|

55 |

|

11 |

|

26 |

|

41 |

|

56 |

|

12 |

|

27 |

|

42 |

|

57 |

|

13 |

|

28 |

|

43 |

|

58 |

|

14 |

|

29 |

|

44 |

|

59 |

|

15 |

|

30 |

|

45 |

|

60 |

|

Интервалы

2. Распределение диаметров деталей-колец

- |

x |

m |

|

|

|

|

|

|

|

|

|

|

|

ин |

|

|

|

|

|

|

|||||||

|

i |

i |

|

|

|

|

|

|

|||||

Середина |

тервала, |

Частота, |

|

|

|

|

|

|

|||||

|

|

|

ximi |

x |

xi– |

x |

(xi– |

x |

)2 |

(xi– |

x |

)2mi |

σ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Оценка точности исследуемой операции

= |

; 1 |

Вывод:

4. Определение погрешности настройки станка:

н = |

; ндоп = |

н ндоп

Вывод:

5. Оценка погрешности настройки станка:

e= |

; eдоп = |

e |

eдоп |

Вывод: |

|

6. Гистограмма, полигон и теоретическая кривая распределения случайной величины

7. Определение процента годных деталей, исправимого и неисправимого брака

Wгодн = |

; Wиспр = |

; Wнеисп = |

Выводы:

Вопросы

1.Виды погрешностей обработки и основные причины их возникновения.

2.Для оценки каких погрешностей используется метод кривых распределения?

3.Как определяют размах и величину интервала?

4.Как строят гистограмму распределения и полигон?

5.Для чего устанавливают теоретический закон распределения размеров по данным измерений выборки деталей?

6.Как строится кривая Гаусса?

7.Какими свойствами характеризуется кривая Гаусса?

8.Как рассчитывают процент годных и бракованных деталей? Показать на графике зоны исправимого и неисправимого брака.

9.Как определить погрешность настройки станка? Показать на графике.

10.Как определить допустимую величину погрешности настройки станка?

11.Каким коэффициентом оценивается точность процесса обработки?

Дата |

ФИО студента |

Подпись преподавателя |

Формулы к лабораторной работе № 1

1. Размах случайной величины

' xmax xmin , |

(1.1) |

где xmax и xmin — наибольшее и наименьшее значения случайной величины.

2.Средний размер деталей в партии

k

ximi

x |

|

i 1 |

|

, |

|

|

|||

|

|

|

n |

(1.2) |

|

|

|

|

где xi — середина i-го интервала, равная полусумме его граничных значений; mi

—количество деталей в i-ом интервале (частота); n— число деталей в выборке.

3.Среднее квадратическое отклонение от среднего значения

k

(xi x)2 mi

|

i 1 |

. |

|

n |

(1.3) |

||

|

4.Уравнение кривой Гаусса

|

|

1 |

|

|

x |

x |

2 |

||

|

|

|

|

2 |

|

|

|||

(x) |

|

|

|

|

e |

2 |

|

, |

|

|

|

|

|

|

|||||

|

|

|

|||||||

|

|

2 |

|

|

|

|

(1.4), |

||

|

|

|

|

|

|

|

|||

где x— переменная случайная величина; (x)— плотность вероятности; e=2,71828 — основание натуральных логарифмов.

5.Количество интервалов.

Для данных с настроенных станков количество интервалов — 10.

6.Ординаты теоретической кривой (с учетом масштабного коэффициента):

Y |

0,4 x n |

, Y |

|

0,24 x n |

,Y |

0, |

|

|

|||||

max |

|

|

|

|

3 |

|

|

|

|

|

|

где x— величина интервала.

7.Коэффициент точности процесса обработки

6 ,

T

где T — допуск на диаметр по чертежу.

8.Погрешность настройки станка

í x D0 ,

(1.5)

(1.6)

(1.7)

где н — погрешность настройки или величина смещения центра распределения x от координаты середины поля допуска D0 .

9.Координата середины поля допуска

D0 |

|

Dmin Dmax |

, |

(1.8) |

|

||||

|

2 |

|

|

|

где Dmin и Dmax — минимальный и максимальный размеры по чертежу детали. 10. Допустимое значение погрешности настройки станка

|

|

|

|

|

T 6 |

. |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

íäîï |

2 |

|

|

|

|

|

|

|

|

(1.9) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

11. |

Коэффициент смещения настройки станка |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

e |

í |

. |

|

|

|

|

|

|

|

|

|

|

(1.10) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

12. |

Допускаемая величина коэффициента смещения настройки станка |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

eäîï |

|

|

. |

|

|

|

|

|

|

|

|

(1.11) |

|||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||

13. |

Процент исправимого и неисправимого брака |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

T /2 |

í |

|

|

|

|

|

|

||||||||||

|

W |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

100% , |

(1.12) |

|||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

èñïð |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

T /2 |

í |

|

|

|

|

||||||||||||

|

Wнеисп |

3 |

|

|

|

|

|

|

|

|

|

|

100%. |

(1.13) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

14. |

Возможный процент годных деталей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

W |

|

|

T /2 |

í |

|

T /2 |

í |

|

100% |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|||||||||

ãîäí |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||||||

.

(1.14)

ЮУрГУ

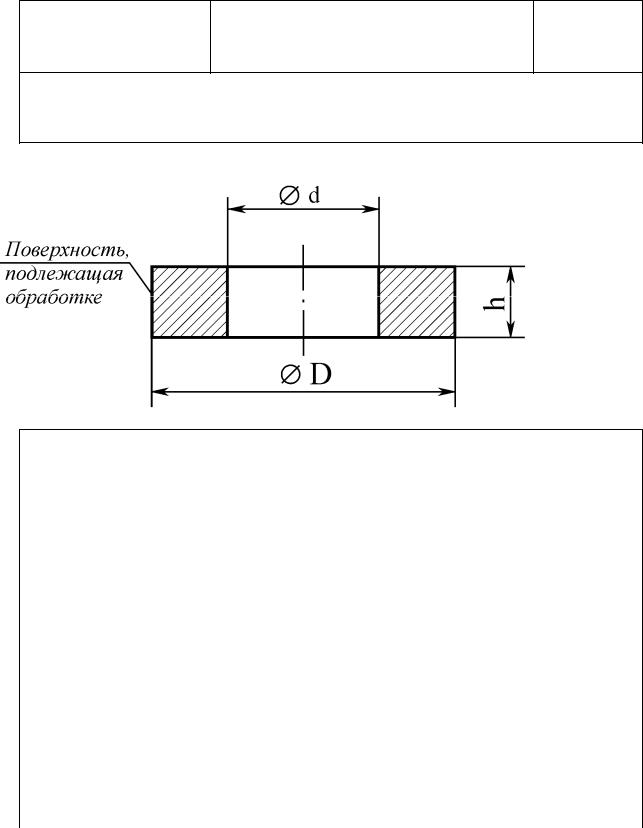

Определение погрешностей формы

детали в продольном сечении, Кафедра технологии Работа №2

машиностроения

возникающих при обработке

на токарном станке

Задание: определить аналитически и экспериментально погрешности формы деталей в продольном сечении, возникающие при обработке на токарном станке при закреплении заготовки в центрах и трехкулачковом патроне.

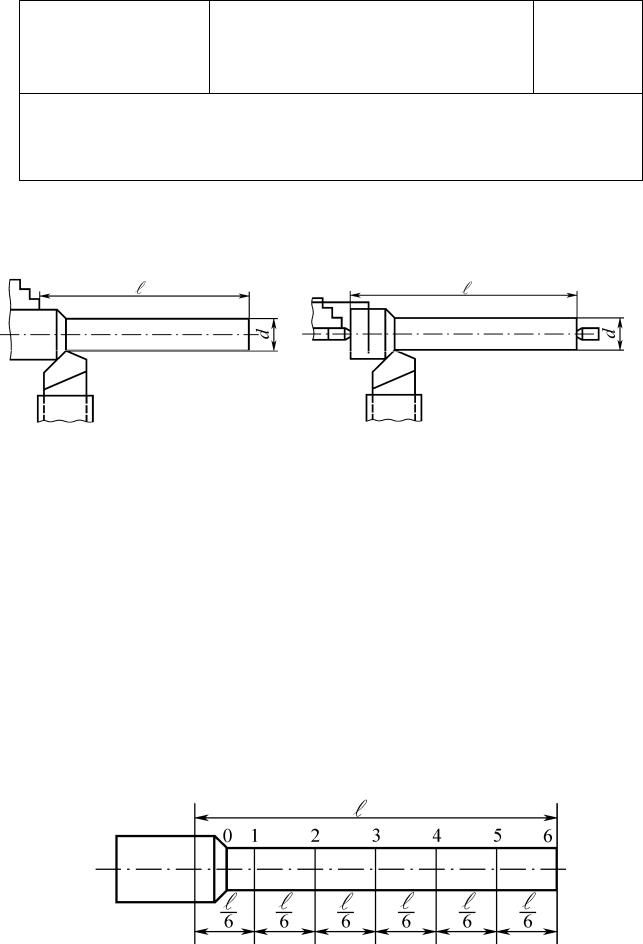

Схемы установки деталей

Схема 1 |

Схема 2 |

t= |

|

|

мм. |

|

|

|

|

|

||

S= |

|

|

мм/об. |

|

Sкор = |

мм/об. |

||||

V |

|

|

CV |

|

|

|

KV |

м/мин. |

|

|

T |

m |

t |

xV |

|

S |

yV |

|

|||

|

|

|

|

|

|

|

||||

nкор = |

|

|

|

|

|

об/мин. |

|

|

||

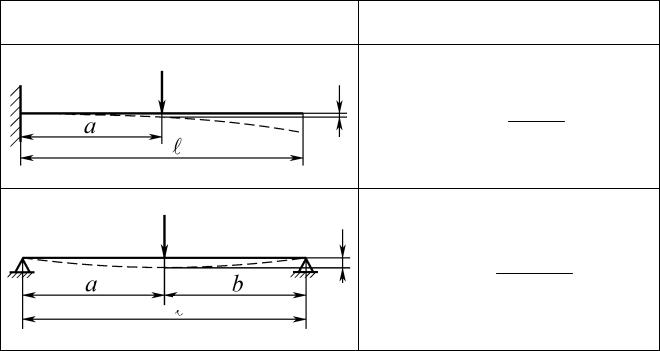

Аналитический расчет погрешности формы детали в продольном сечении при различных схемах установки

Измеряемые сечения детали

Расчетные схемы и формулы величин прогиба балок

Расчетная схема

Р

l

l

Р

l

f

f

Формула величины прогиба в точке приложения силы

f Pa3

3EJ

f Pa2b2

3EJl

Здесь E = 2,1·105 H/мм2 — модуль упругости стали; J = 0,05d4 — момент инерции круглого сечения.

Расчет сил резания

Pz CPztôXPz SêîðYPz KPz |

Н, |

P 0,4P |

Н. |

||||||||||

|

|

|

|

|

|

|

|

y |

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Схема 1 |

|

|

|

|

|

Схема 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

P l |

3 |

|

|

|

|

P a2b2 |

|

|||

|

f1 |

y |

i |

|

|

f1 |

y i |

i |

|

|

|

||

|

3EJ |

|

3EJl |

|

|

|

|||||||

|

f2 = |

|

|

|

|

f2 = |

|

|

|

|

|

||

|

f3 |

= |

|

|

|

|

f3 |

= |

|

|

|

|

|

|

f4 |

= |

|

|

|

|

f4 |

= |

|

|

|

|

|

|

f5 |

= |

|

|

|

|

f5 |

= |

|

|

|

|

|

|

f6 |

= |

|

|

|

|

f6 |

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты фактических измерений диаметров деталей после обработки их на токарном станке

|

|

|

Схема 1 |

|

|

|

|

|

|

Схема 2 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сечения |

|

|

|

|

|

|

Сечения |

|

|

|

||||

0 |

1 |

2 |

|

3 |

|

4 |

5 |

6 |

0 |

1 |

2 |

|

3 |

|

4 |

5 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Диаметры детали, мм |

|

|

Диаметры детали, мм |

|

||||||||||||

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Приращение радиуса, мм |

|

|

Приращение радиуса, мм |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конусность: |

расч. = |

; |

факт. = |

Бочкообразность: |

расч. = |

; |

факт. = |

Выводы по работе: |

|

|

|