- •Введение

- •1 Технологическая часть

- •1.1 Описание изделия, анализ технологичности конструкции

- •1.2 Проектирование технологического маршрута обработки

- •1.3 Выбор способа получения заготовки

- •1.4 Разработка технологических схем базирования

- •1.5 Расчёт припусков на обработку заготовки

- •1.6 Расчёт режимов резания и техническое нормирование

- •1.7 Выбор оборудования, приспособлений, режущего инструмента и измерительных средств

- •1.8 Проектирование технологического процесса сборки

- •2 Конструкторская часть

- •2.1 Описание конструкции приспособления

- •2.2 Силовой расчёт приспособления

1.2 Проектирование технологического маршрута обработки

Таблица 7 – Последовательность и содержание операций технологического процесса

|

№ опера-ции |

Наименование операции |

Оборудование |

Оснастка |

|

005 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Стандартная |

|

010 |

Токарно-винторезная |

Токарно-винторезный станок 16К20 |

Стандартная |

|

015 |

Радиально-сверлильная |

Радиально-сверлильный станок 2М55 |

Стандартная |

|

020 |

Вертикально-фрезерная |

Вертикально-фрезерный станок 6С12 |

Стандартная |

Окончание таблицы 7

|

№ опера-ции |

Наименование операции |

Оборудование |

Оснастка |

|

025 |

Вертикально-фрезерная |

Вертикально-фрезерный станок 6С12 |

Стандартная |

На основе базового технологического процесса спроектируем маршрут обработки детали «Корпус насоса».

Операция 005 Токарно-винторезная – подрезать торец 1 и точить поверхность 2.

Операция 010 Вертикально-сверлильная – сверлить отверстие диаметром 14 мм на поверхности 3 и сверлить отверстие диаметром 10 мм на поверхности 4.

Операция 015 Токарно-винторезная – расточить поверхность 5.

Операция 020 Радиально-сверлильная – сверлить 4 отверстия диаметром 11 мм на поверхности 6.

Операция 025 Вертикально-фрезерная – фрезеровать паз 10 мм на поверхности 7.

Операция 030 Вертикально-фрезерная – фрезеровать два паза 16 мм с радиусом закруглений 6,5 мм на поверхности 8.

Все поверхности обрабатываются стандартными режущими инструментами. Для проверки размеров можно использовать стандартные измерительные средства.

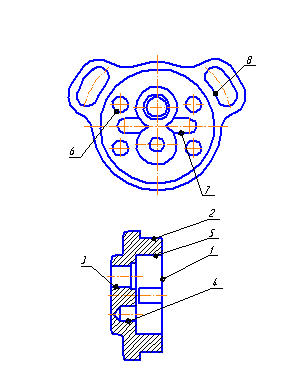

Обрабатываемые поверхности детали изображены на рисунке 3.

Рисунок 3 – Эскиз детали «Корпус насоса»

1.3 Выбор способа получения заготовки

Метод выполнения заготовок определяется назначением и конструкцией детали, материалом техническими требованиями, масштабом и серийностью выпуска, а так же экономичностью изготовления. Выбрать заготовку – значит

установить способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, т.к. между ними существует тесная взаимосвязь. Окончательное решение можно принять только после экономического комплекса расчета себестоимости заготовки и механической обработки в целом. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. Наиболее целесообразна исходная заготовка, требующая наименьших затрат при изготовлении детали с учетом всех технологических операций обработки и необходимого качества детали. Форма и размеры заготовки должны быть, возможно, близкими к форме и размерам готовой детали с тем, чтобы свести к минимуму обработку резанием.

Исходя из конструкции детали, выберем два способа получения заготовки – это литье в кокиль и литье в песчано-глинистые формы (ПГФ).

На выбор метода и способа получения заготовки оказывают влияние эксплуатационные требования, применяемый материал, технические требования на изготовление. Целесообразность выбора определенного вида заготовки может быть решена лишь после расчета технологической себестоимости заготовки по сравниваемым вариантам. Предпочтение следует отдать той заготовке, которая обеспечивает меньшую технологическую себестоимость.

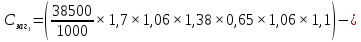

Стоимость заготовки для литья в кокиль определяем 3 по формуле

(4)

(4)

где КМ – коэффициент, зависящий от марки материала, КМ = 1,06;

КС – коэффициент, зависящий от группы сложности, КС = 1,38;

КВ – коэффициент, зависящий от массы, КВ = 0,65;

КТ – коэффициент, зависящий от класса точности, КТ = 1,05;

Кn – коэффициент, зависящий от объема производства заготовок, Кn=1,1;

СМ – базовая стоимость 1 т заготовки, СМ = 38500руб.;

СОТХ – стоимость 1 т отходов, СОТХ = 2200 руб.;

m – масса детали, m = 1,0кг;

m1 – масса заготовки, m1 = 1,7 кг.

Определим стоимость заготовки, полученной литьем в кокиль по формуле (4)

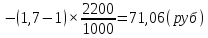

Себестоимость заготовки полученной литьем в ПГФ можно определить по той же формуле (4).

КМ = 1,06; КС = 1,38; КВ = 0,65; КТ = 1,00; Кn=1,1; СМ = 44000руб.; СОТХ = 2200 руб.; m = 1,0кг; m1 = 2,5кг.

Результаты расчётов сведём в таблицу 8.

Сопоставляя способы получения заготовки, выбираем литье в кокиль, т.к. себестоимость получения заготовки данным методом значительно ниже, чем при получении заготовки литье в ПГФ

Таблица 8 – Сопоставление вариантов получения заготовки

|

Показатели |

Заготовка | |

|

Вид заготовки |

Литье в кокиль |

Литье в ПГФ |

|

Класс точности |

9 |

10 |

|

Степень точности |

10 |

14 |

|

Масса заготовки, кг |

2,5 |

1,7 |

Окончание таблицы 8

|

Показатели |

Заготовка | |

|

Стоимость 1 т заготовок принятых за базу |

38500 |

44000 |

|

Стоимость 1 т стружки |

2200 |

2200 |

|

Себестоимость отливки, руб |

|

|