Министерство Науки и образования Украины

Одесский национальный политехнический университет

Институт энергетики и компьютерно – интегрированных систем управления

Кафедра АТП

СОГЛАСОВАНО УТВЕРЖДАЮ

Доцент кафедры АТП Группа ТА-0514

________Маслов О.В. _______ Добровольская Т.С.

«___» ___________2009р. «___» ___________2009р.

Имитационная модель “Система управления температурой нагревательного элемента”

Технический проект

02071045.50500-01 ТП 05

Действует с 10.10.2009

Одесcа 2009

Содержание

Содержание

1.Общие положения |

3 |

2. Описание процесса деятельности |

5 |

3. Основные технические решения |

5 |

4. Требования к мероприятиям по подготовке объекта автоматизации к вводу системы в эксплуатацию |

9 |

5. Описание автоматизируемых функций |

9 |

6. Описание комплекса задач |

15 |

7. Минимальные требования к комплексу технических средств |

17 |

8. Показатели надежности |

17 |

9. Разрабатываемые документы на программное обеспечение |

18 |

10. Ввод системы в эксплуатацию |

18 |

Приложение А. Информационное обеспечение |

19 |

Приложение Б. Математическое обеспечение расчета |

26 |

Приложение В. Алгоритмическое обеспечение расчета |

31 |

1 Общие положения

1.1 Наименование проектируемой автоматизированной системы (АС) и наименование документов, их номера и дату утверждения, на основании которых ведут проектирование АС. Проектируемая автоматизированная система является Имитационная модель “Система управления температурой нагревательного элемента”

(ИМСУТНЭ). Проектирование данной АС ведется на основании технического задания на ИМСУТНЭ, утвержденного кафедрой автоматизация теплоэнергетических процессов 2.09.2009.

1.2. Перечень организаций, участвующих в разработке системы, сроки выполнения стадий.

Заказчик: кафедра АТП ОНПУ в лице доцента Маслова О.В.

Разработчик: студент института энергетики и компьютерно-интегрированных систем управления гр. ТА-0514, в лице Добровольской Т.С.

Плановые сроки начала и окончания работ:

1.2.1. Техническое задание на систему до 15 октября;

1.2.2. План верификации до 4 декабря;

1.2.3. Технический проект до 27 ноября;

1.2.4. Программа и методика испытаний до 28 декабря;

1.2.5. Документация по верификации до 28 декабря;

1.2.6. Ввод в эксплуатацию до 31 декабря;

1.3. Цели, назначение и области использования АС.

Целью создания данной системы является поддержание заданной температуры медной пластины путем изменения количества тепла, подаваемого на вход.

Назначением данной ИМСУТНЭ является моделирование процесса нагрева медной пластины.

Используется для обеспечения учебного процесса по дисциплинам «Современные технологии программирования» и «Программирование в АСУ ТП» кафедры АТП.

Технологический процесс управления температурой медной пластины описывается в техническом задании на автоматизированную систему управления (ИМСУТНЭ).

1.4. Подтверждение соответствия проектных решений действующим нормам и правилам техники безопасности, пожаро – и взрывобезопасности:

Система соответствует действующим нормам и правилам. Условия эксплуатации должны соответствовать нормальным климатическим условиям, которые определяются ГОСТ 27.201, включающий в себя такие требования: температура воздуха от 15 ºС до 25 ºС, относительная влажность от 45 % до 75 %, атмосферное давление от 630 мм.рт.ст. до 800 мм.рт.ст.

1.5. Сведения об использованных при проектировании нормативно-технических документах.

АСУТМП разработана в соответствии с:

1.5.1 ГОСТ 34.201 «Информационная технология. Виды, комплектность и обозначение документов при создании автоматизированных систем»;

1.5.2. ГОСТ 34.602 «Информационная технология. Комплекс стандартов на автоматизированные системы. Техническое задание на создание автоматизированной системы»;

1.5.3. ГОСТ 2.105 «Общие требования к текстовым документам»;

1.5.4. РД 50-34.698 «Автоматизированные системы. Требования к содержанию документов»;

1.5.5. РД 50-680 «Методические указания. Автоматизированные системы. Основные положения»;

1.5.6. РД 50-682 «Комплекс стандартов и руководящих документов на автоматизированные системы. Общие положения».

1.5.7. ГОСТ 34.601. «Автоматизированные системы. Стадии создания»

1.5.8. ГОСТ 34.603. «Виды испытаний автоматизированных систем»

1.5.9. ГОСТ 12.2.049 “Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования”.

1.5.10. ГОСТ 24.104 “Единая система стандартов автоматизированных систем управления. Надежность автоматизированных систем управления. Основные положения”

1.5.11. ГОСТ 19.201 “Техническое задание. Требования к содержанию и оформлению”

1.6. Очередность создания системы и объем каждой очереди:

Система является единой. Не предусматривается поэтапный ввод в эксплуатацию.

1.7. При проектировании применялась методология Шлеер (Салли Шлеер: «Объектно-ориентированный анализ: моделирование мира в состояниях»)

2 Описание процесса деятельности

Описание процесса деятельности предусматривается в руководстве оператора. Приведен в техническом задание.

3 Основные технические решения.

3.1. Решения по структуре системы, подсистем, средствам и способам связи для информационного обмена между компонентами системы, подсистем:

АСУТМП состоит из двух подсистем: «объект управления» и «система управления», которые реализованы на двух ЭВМ. Обмен информацией между подсистемами АСУТМП осуществляется по сети через стандартный протокол TCP/IP, используя средства Win Socket (пункт 3.5.1).

3.2. Решения по режимам функционирования, диагностированию работы системы.

В системе доступно два режима работы: ручной и автоматический.

В ручном режиме в системе разрешается изменять характеристики «объекта управления» (геометрические параметры, напряжение, ток, скорость воздуха, заданную температуру пластины) и «системы управления» (изменять закон регулирования и регулируемую величину, настройки регулятора, а также заданное значение температуры пластины).

На автоматический режим наложены ограничения об изменения параметров регулирования за исключением заданной температуры пластины и настроек регулятора. В автоматическом режиме оператор только наблюдает за работой регулятора.

Режим диагностирования не предусмотрен.

3.3. Решения по численности и квалификации персонала АС.

Персонал АСУТМП состоит из 2 человек. К квалификации персонала специальные требования не предъявляется.

3.4. Система соответствует требованиям, предъявляемым техническим заданием. Оценка показателей качества проводится в соответствии с ГОСТ 28195 «Оценка качества программных средств».

3.5. Состав функций, комплексов (задач) реализуемых системой (подсистемой).

АСУТМП включает в себя пять модулей: «модули объекта» и «системы управления», модули интерфейсов «объекта и системы управления» и сетевой модуль.

3.5.1. Модуль связи по сети реализован по технологии «Клиент – Сервер», использует.

стандартный протокол TCP/IP и выполняет четыре функции:

– инициализация клиента (Client);

– инициализация сервера (Server);

– отправление сообщения клиенту;

– отправление сообщения серверу.

Передача данных осуществляется с помощью структуры CMessage.

3.5.1.1. Описание структуры CMessage

Данная структура дает возможность системе обмениваться сообщениями, которые

содержат: код сообщения, от кого отправляем данные, кому их посылаем, ссылка на

данные, которые передаем и их размер. Таким образом, такая структура дает

возможность передать параметры регулятора (К, Ти и Кд, см. математическое

обеспечение) и описывает их. Описание структуры CMessage и функции для

формирования сообщений сведены в таблицу 1 и таблицу 2.

Таблица 1 – Поля структуры CMessage.

Название атрибута |

Описание |

MsgCode m_nCode m_nCode |

Код сообщения |

CModelObject m_nObjectFrom m_nObjectFrom |

Объект источник сообщений |

CModelObject m_nObjectTo m_nObjectTo |

Объект приемник сообщений |

void* m_pData m_pData |

Данные переданные с сообщением |

Int m_nSize m_nSize |

Размер сообщения |

Таблица 2 – Дополнительные функции для формирования сообщений CMessage.

Прототип функций |

Описание |

CMessage() |

Конструктор формирует пустое сообщение |

CMessage(MsgCode nMsg, CModelObject nObjectFrom = NotDefined, CModelObject nObjectTo = AnyObject) |

Формирует сообщение без данных |

CMessage(MsgCode nMsg, CModelObject nObjectFrom, CModelObject nObjectTo, void* pData, int nSize) |

Формирует сообщение с данными |

~CMessage() |

Деструктор класса |

3.5.2. В интерфейсе «объекта управления» реализованы следующие функции:

– возможность запуска серверной части и ожидание подключения клиентской части;

– возможность отображения статуса подключения;

– возможность задавать параметры самой пластины, такие как ширина, длина и толщина пластины и видеть теплофизические параметры, такие как теплоемкость и плотность;

– наличие элемента, позволяющего указать имя сервера;

– возможность изменения режимов регулирования (ручной и автоматический режимы);

– возможность задавать регулируемую величину, такие как напряжение, сила тока и скорость воздуха в ручном режиме;

– возможность изменять закон регулирования в ручном режиме;

– возможность изменять заданную температуру;

– возможность запускать/останавливать процесс регулирования;

– отображение текущей температуры пластины;

– графическое представление температуры за последние 60сек.

– обмен информацией с другими модулями осуществляется по средствам структуры CMessage.

3.5.3. В «объекте управления» реализованы следующие функции:

– моделирование омического нагрева;

– моделирование процесса нагрева и охлаждения пластины, основываясь на законе сохранения энергии;

– моделирование показаний датчиков напряжения, силы тока и скорости воздуха;

– обмен информацией с другими модулями осуществляется по средствам структуры CMessage.

3.5.4. В интерфейсе «системы управления» реализованы следующие функции:

– возможность подключения к серверному модулю;

– возможность изменения настроек регулирования П, ПИ и ПИД законов;

– возможность изменения заданной температуры;

– необходимость вызова текущего значения температуры, управляющего воздействия, идентификации самого управляющего воздействия и по какому закону осуществляется управление в виде протоколирования.

– обмен информацией с другими модулями осуществляется по средствам структуры CMessage

3.5.5. В «системе управления» реализованы следующие функции:

– при моделировании принимаются значение зоны нечувствительности и зоны перерегулирования;

– рассчитывает управляющее воздействие и выдает его;

– запрашивает данные о текущем значении температуры и управляющем воздействии, рассчитывает новое значение температуры и передает его объекту управления.

– обмен информацией с другими модулями осуществляется по средствам структуры CMessage

3.6. Решения по комплексу технических средств, его размещению на объекте.

Для реализации системы используется две стационарных ЭВМ, имеющих соединение по сети по стандартному протоколу TCP/IP и поддерживающих операционную систему, семейства Windows, способную отображать графическую и текстовую информацию.

3.7. Решения по составу программных средств, языкам деятельности, алгоритмам процедур и операций и методам их реализации.

АСУТМП состоит из двух программных комплексов, реализованных в среде программирования MCVisual C++ 6.0 с использованием операционной системы Windows XP Professional.

3.8. Текст программ на этапе рабочего проектирования представляется в электронном виде.

4 Требования к мероприятиям по подготовке объекта автоматизации к вводу системы в эксплуатацию.

Требования к мероприятиям по подготовке объекта автоматизации к вводу системы в действие не предъявляются.

5 Описание автоматизируемых функций

5.1. Исходные данные

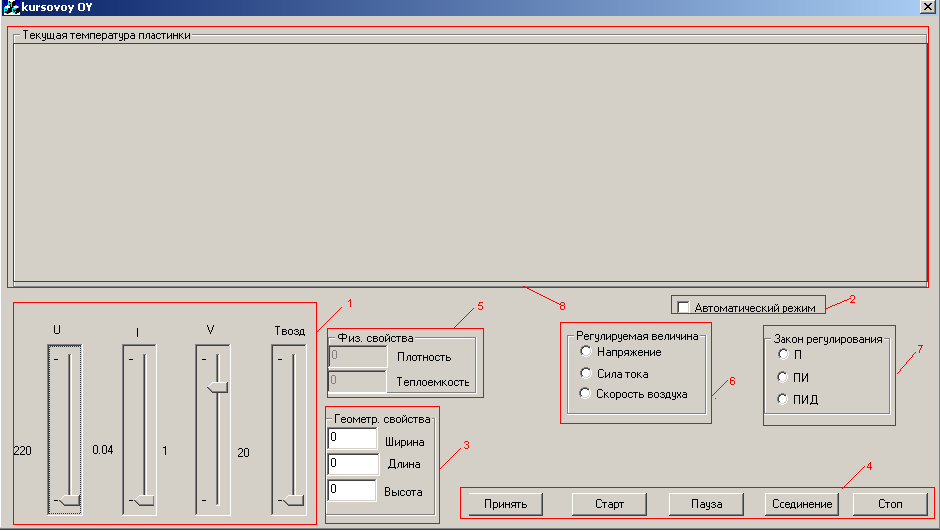

5.1.1. В системе есть ряд параметров, требующих подробного рассмотрения (экранная форма для «объекта управления» представлена на рисунке 1, для «системы управления» на рисунке 2).

Экранные формы разбиты на 14 групп объектов.

Инициализация тепло- и электротехнических свойств, таких как электрическое сопротивление, плотность материала, теплопроводность и сопротивление, являются справочными величинами и вводятся в виде констант в конструкторе «объекта управления». В интерфейсе «объекта управления» вводятся геометрические параметры (группа 3) такие как:

– длина пластины с диапазоном изменения от 2,5*10-2 м до 7,5*10-2 м с точностью 10-4 м;

– ширина пластины с диапазоном изменения от 2,5*10-2 м до 7,5*10-2 м с точностью 10-4 м;

– толщина пластины с диапазоном изменения от 2,5*10-4 м до 7,5*10-4 м с точностью 10-6м.

Параметры, которые могут задаваться оператором, а также рассчитываться регулятором:

– сила тока не должна превышать 4*10-2 А с точностью 10-3 А;

– напряжение не должно превышать 220 В с точностью 1 В;

– скорость воздуха не должна превышать 5,0 м/с с точностью 0,1 м/с;

– значение температуры окружающей среды не должно превышать 20 ºС (группа 1).

Для текущего значения температуры, рассчитывающимся системой, выделяется отдельная область для рисования, в отдельном окне строится график температуры за последние 60 секунд с интервалом 0,1 с (группа 8).

Предусмотрена возможность выбора режима работы и закона регулирования (группа 2).

Кнопки Start, Stop, Connect – элементы управления процессом (группа 4).

Рисунок 1 - Экранная форма ОУ.

Рисунок 2 - Интерфейс СУ.

Оператор может:

- переходить из ручного режима управления в автоматический (группа 2);

- изменять ток, напряжение и скорость воздуха, температуру окружающей среды (группа 1);

- изменять и задавать геометрические параметры (группа 3);

- выбирать регулируемую величину (группа 6);

- подключить «клиент» к «серверу» (группы 4 и 10);

- выбирать закон регулирования (группа 7);

- задавать и изменять настройки регулятора (группа 12);

- задавать значение температуры пластины, которое должна поддерживать система (группы 13);

- изменять режимы процесса (запускать и останавливать систему) (группа 4);

Действия системы:

- расчет и вывод текущего значения температуры (группа 8);

- вывод температуры пластины за последние 180 секунд (группа 8);

- протоколирование своих действий и действий оператора (группы 14);

Более подробное описание функционирования интерфейса приведено в руководствах оператора и системного программиста.

5.1.2. Данные о системах управления, взаимосвязанных с разрабатываемой АС, и сведения об информации, которой она должна обмениваться с пользователем.

Автоматизированная система локальна и обменивается информацией с пользователем при помощи пользовательского интерфейса в виде значений параметров. В случае изменения пользователем, какого – либо параметра интерфейс должен послать «объекту управления» сообщение о том, что необходимо смоделировать значение данного параметра. «Объект управления» в свою очередь должен изменить данные датчиков и послать сообщение интерфейсу о необходимости обновить информацию на экране

5.1.3. Описание информационной модели «объекта» вместе с его «системой управления».

В информационной модели данной системы имеет место отношение: подтипы и супертипы. Объясняется это тем, что система управления состоит из отчетливо специализированных объектов («системы управления» и «объекта управления»), которые имеют определенные общие атрибуты. В этом случае более общий объект создается для представления характеристик (базовый объект), совместно используемых специализированными объектами. Это вызвано тем, логика работы и «объекта управления», и «системы управления» почти одинаковая (за исключением того факта, что один из них является сервером, а другой клиентом). Регулятор получает некий сигнал, что выражается в изменении его параметра (текущей температуры пластины), и рассчитывает управляющий сигнал. Далее задачу передачи этого рассчитанного сигнала «объекту управления» берет на себя модуль сетевого взаимодействия. Аналогичным образом действует и «объект управления». Изменяется его параметр (в зависимости от ситуации это может быть сила тока, напряжение, скорость воздуха) и рассчитывается новое значение температуры. Далее модуль сетевого взаимодействия «объекта управления» передает вновь рассчитанное значение температуры «системе управления». Таким образом, «объект управления» и «система управления» ничего друг о друге не знают (см. информационное обеспечение).

5.2. Характеристики функциональной структуры.

5.2.1. Подсистема разделяется на три функции: моделирования (физическое моделирование процессами нагрева или охлаждения нагревательного элемента), управления («система управления» предназначена для поддержки заданной температуры нагревательного элемента) и связи (информационный обмен между подсистемами).

Задача моделирования включает следующие функции:

– моделирование омического нагрева;

– процесс охлаждения;

– задание параметров нагревательного элемента;

– моделирование температуры (функция идеального термометра);

– пользовательский интерфейс для создания параметров.

Задача управления включает следующие функции:

– выбор закона регулирования;

– изменение параметров согласно выбранному закону регулирования;

– выбор режима работы;

– пользовательский интерфейс;

– графическое представление температуры;

– функция представления параметров в виде измерительной шкалы прибора;

– задание параметров (если не задают – принимать по умолчанию номинальное значение);

– функции начала и конца моделирования.

Задача связи включает следующие функции:

– обмен информацией между подсистемами;

Для задания параметров и реализации всех функций системы, вводится комплекс виртуальных датчиков. Для моделирования показаний датчиков организована структура в виде хранилища датчиков (структура показана в таблице 3). Для обмена сообщениями между программным обеспечением разработана соответствующая структура. Разработана очередь сообщений. Формат протокола принимает следующий вид: дата/время/от кого/кому/код сообщения/данные. Для системы потребуются в качестве атрибутов указатели на соответствующие датчики. Атрибутами «объекта управления» будут указатели на:

– датчик напряжения;

– датчик силы тока;

– датчик скорости воздуха;

– датчик температуры пластины.

Атрибуты «системы управления» будут указатели на:

– датчик режима (ручной/автоматический);

– датчик зоны нечувствительности;

– датчик закона регулирования (П, ПИ, ПИД);

– датчик регулируемой величины (напряжение, ток, скорость воздуха);

– датчик измерения температуры пластины.

Таблица 3 – Поля структуры хранилища датчиков.

Название атрибута |

Описание |

double Voltage |

Датчик напряжения, В |

double Current |

Датчик силы тока, А |

double Speed |

Датчик скорости воздуха, м/с |

double Temperatureplast |

Температура пластины, 0С |

BOOL bIsOn |

включен авто режим |

double K |

Коэффициент усиления П-регулятора |

double Ku |

Коэффициент усиления ПИ-регулятора |

double Kd |

Коэффициент усиления ПИД-регулятора |

double SensitivityZone |

Зона нечувствительности |

double OvercorrectionZone |

Зона перерегулирования |

5.2.2. Система не является системой реального времени.

Требования к регламенту обслуживания формируются в эксплуатационной документации. Ремонт должен осуществляется в специализируемых центрах. Монтаж и наладка должна производиться на рабочем месте исполнителя.

Оценка показателей надежности осуществляется согласно ГОСТ 28195-89 «Оценка качества программного обеспечения». Все технические средства должны соответствовать требованиям «ПУЭ».

6. Описание комплекса задач.

Весь комплекс задач перечислен в пункте 5.2.1.

6.1.Характеристика комплекса задач.

6.1.1. Назначение комплекса задач.

Имитация процесса нагрева медной пластины, которая нагревается током и охлаждается потоком воздуха. Поддержание заданной температуры пластины T(τ) = Tзад(τ) путем изменения напряжения (см. математическое обеспечение).

6.1.2. Перечень объектов (технологических объектов управления, подразделений предприятия и т.п.), при управлении которыми решают комплекс задач.

В качестве технологического объекта управления может выступать только медная пластина.

6.1.3. Условия, при которых прекращается решение комплекса задач автоматизированным способом.

Решение комплекса задач прекращается при остановке процесса моделирования оператором.

6.1.4. Распределение действий между персоналом и техническими средствами при различных ситуациях решения комплекса задач.

Персонал может запускать и останавливать моделирование, производить регулирование в ручном режиме, при этом регулирующее воздействие, текущая температура, зона перерегулирования будут рассчитываться системой самостоятельно. При регулировании в автоматическом режиме, система сама должна установить заданное значение температуры, если ей это не удается сделать, персонал может взять управление в свои руки, перейдя в ручной режим. Все настройки системы задаются персоналом. Если таковые не были заданны, то система может работать на базовых настройках (вшитых в нее при разработке).

6.2. Входная информация.

6.2.1.В качестве входной информации для системы будут выступать настройки вводимые оператором:

– длина пластины (a) с диапазоном изменения от 2,5*10-2 м до 7,5*10-2 м с точностью 10-4 м;

– ширина пластины (b) с диапазоном изменения от 2,5*10-2 м до 7,5*10-2 м с точностью 10-4 м;

– толщина пластины (c) с диапазоном изменения от 2,5*10-4 м до 7,5*10-4 м с точностью 10-6 м;

– сила тока не должна превышать(I) 4*10-2 А с точностью 10-3 А

– напряжение не должно превышать(U) 220 В с точностью 1 В;

– скорость воздуха не должна превышать(v) 5,0 м/с с точностью 0,1 м/с;(1м)

– заданная температура (Т3) 15ºС с точностью 1ºС;

– настройки регулятора: коэффициент пропорциональности (К), интегральная составляющая (Ти), дифференциальная составляющая (Кд);

– константы: теплоемкость меди (ср) 383Дж/(К*кг), плотность меди (ρ) 8900 кг/м3.