Раздел 4. Оборудование и технология сварки

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, а также пластмассы. Сварка является экономически выгодным, высокопроизводительнымтехнологическим процессом, широко применяемым практически во всех отраслях машиностроения.

4.1. Оборудование и электроды для ручной электродуговой сварки

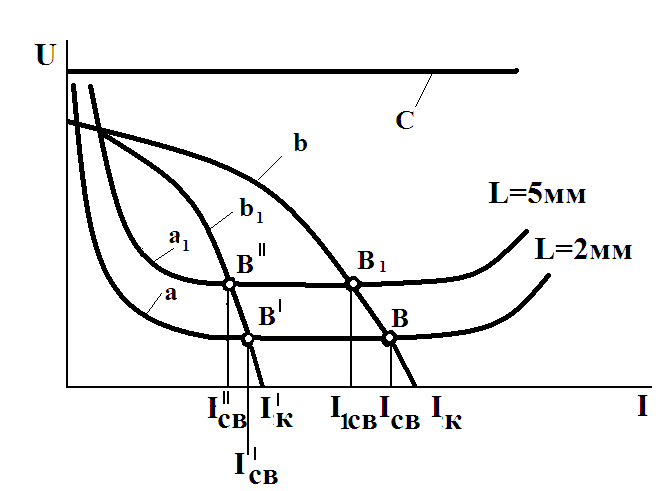

Пригодность источника тока для питания сварочной дуги оценивают внешней вольт-амперной характеристикой, представляющей собой зависимость напряжения на клеммах источника от тока во внешней (сварочной) цепи. Обычные машины и трансформаторы непригодны для дуговой сварки, так как они имеют жесткую характеристику (Рис.1, прямая линия С), при которой напряжение U остается постоянной величиной и не зависит от силы тока.

Источник питания сварочной дуги для ручной сварки имеет внешнюю крутопадающую характеристику (рис.4.1, кривые Ь и Ьх), т. е. с возрастанием силы тока в цепи напряжение на клеммах источника уменьшается.

Точки пересечения (В, Ви В' и В") внешних вольт-амперных характеристик Ь и Ь± со статическими вольт-амперными характеристиками дуги аи пх соответствуют режиму устойчивого горения дуги (рис.4.1).

Источники питания дуги для ручной сварки должны соответствовать следующим требованиям:

1) напряжение холостого хода не выше 65…75 В; оно должно быть достаточным для зажигания дуги и относительно безопасным для работы сварщика;

2) сила тока короткого замыкания не должна превышать сварочный (рабочий) ток более чем на 40…50 %;

3) необходимо, чтобы источник питания обладал хорошими динамическими свойствами и быстро реагировал на все изменения режима дуги;

4) эксплуатация источника должна быть простой и надежной, а регулирование тока должно осуществляться ступенчато и плавно.

Источником питания дуги постоянным током являются генераторы и выпрямители, а источниками питания пеое- питания и статические характеристики дуги переменным током – сварочные трансформаторы(рис.4.1 внешние характеристики источников).

Если источник предназначен для питания одной дуги, то его называют однопостовым, а если от него питаются несколько дуг —«многопостовым».

Генераторы постоянного тока могут быть стационарными и передвижными с приводом от электрического двигателя или двигателя внутреннего сгорания. Генератор вместе с двигателем образуют сварочный аппарат.

Рис.4.1 (L ~ длина дуги)

Однопостовые сварочные генераторы постоянного тока имеют падающую внешнюю вольт-амперную характеристику и хорошие динамические свойства. Они имеют ступенчатое регулирование сварочного тока, производимое смещением щеток по коллектору или включением различного числа секций одной из обмоток. Плавное регулирование в пределах каждой ступени осуществляется с помощью реостата.

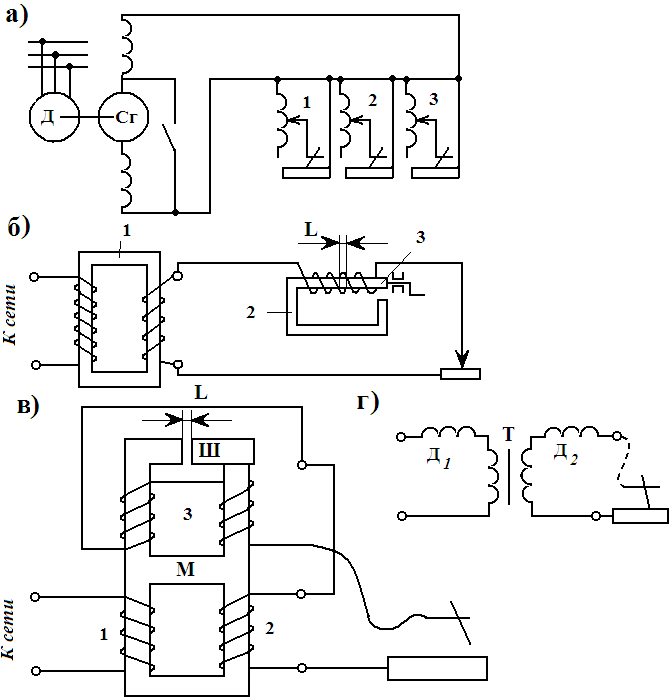

Многопостовые генераторы имеют жесткую вольт-амперную характеристику. Получение падающей вольт-амперной характеристики осуществляется на каждом сварочном посту. Плавное регулирование тока достигается включением в цепь каждого поста (дуги) балластного реостата. Схема питания сварочных постов от много-постового преобразователя показана на (рис.4.2, а).

Кроме того, питание сварочной дуги можно осуществить постоянным током от выпрямительных установок, собранных из полупроводниковых элементов. По сравнению с генераторами они более просты в эксплуатации, экономичны, имеют меньшую массу и габариты

.Динамические свойства выпрямительных установок лучше, чем у генераторов постоянного тока.

В современной сварочной технике применяют три системы сварочных трансформаторов.

Трансформатор с отдельной дроссельной катушкой (рис. 4.2, б), имеющий два самостоятельных магнитопровода и общую сварочную электрическую цепь. Регулирование сварочного тока производится изменением воздушного зазора L в дроссельной катушке. Увеличение зазора соответствует увеличению сварочного тока и уменьшению кривизны падающей вольт-амперной характеристики сварочной цепи. Уменьшение зазора соответствует уменьшению сварочного тока и увеличению крутизны вольт-амперной характеристики.

а — от многопостового генератора: Д — синхронный двигатель; СГ — сварочный генератор; 1 — 3 — сварочные посты; б — от трансформатора с отдельной реактивной катушкой; е — от комбинированного трансформатора: / — первичная обмотка; 2 — вторичная; 3 — реактивная; г — схема замещения реального трансформатора с развитым магнитным рассеянием

Комбинированный трансформатор (рис.4.2, б) имеет общие магнитопровод и вторичную (сварочную) электрическую цепь. Сварочный ток регулируется изменением индуктивного сопротивления вследствие изменения зазора L между магнитным шунтом Ш и магнитопроводом М (сердечником). Увеличению зазора соответствует увеличение сварочного тока и уменьшение крутизны вольт-амперной характеристики, а уменьшению зазора — уменьшение сварочного тока и увеличение крутизны вольт-амперной характеристики.

Трансформаторы с увеличенным магнитным рассеиванием имеют единые магнитопровод и сварочную цепь. Изменение кривизны вольт-амперной характеристики и регулирование сварочного тока достигается за счет изменения индуктивного сопротивления, осуществляемого перемещением обмоток трансформатора по сердечнику магнитопровода. Поэтому реальный трансформатор можно представить себе в виде некоторого идеального трансформатора Т без магнитного рассеяния, соединенного с двумя реактивными катушками, включенными последовательно — одна в первичную обмотку Д1, а другая во вторичную обмотку Д2 (рис.4.2, г).

За последние годы нашли применение трехфазные трансформаторы, предназначенные для питания трехфазной дуги. Их используют для питания двух дуг сварочных самоходных автоматических головок и для электрошлаковой сварки.

Для повышения стабильности горения дуги переменного тока, а иногда и при работе маломощными дугами постоянного тока применяют осцилляторы, преобразующие низкое напряжение промышленной частоты в импульсы высокого напряжения и высокой частоты. Наложение этих импульсов на дуговой промежуток способствует возникновению искрового разряда, что облегчает зажигание дуги и повышает устойчивость ее горения.

Для сварки неплавящимся электродом в защитных газах применяют источники постоянного и переменного тока. При сварке плавящимися электродами в защитных газах используют специальные преобразователи с жесткой и возрастающей внешними вольт-амперными характеристиками и сварочные выпрямители с жесткой внешней характеристикой.

При сварке малогабаритных деталей и узлов рабочее место сварщика огораживается специальными перегородками или брезентовыми шторами. Чтобы уменьшить отражение лучей электрической дуги, перегородки окрашивают в темные матовые тона, а брезентовые шторы пропитывают огнестойкой краской.

Оборудование поста для ручной электродуговой сварки состоит из сварочного аппарата или генератора, рабочего стола или стенда, щитка, инструмента, электрододержателя с гибким кабелем и сборочно-сварочных приспособлений.

Для защиты сварщика от действия инфракрасных и ультрафиолетовых лучей электрической дуги, а также от брызг металла служат щиток или шлем с защитными стеклами, специальный костюм, фартук и рукавицы.

При сварке в защитных газах кроме указанного оборудования устанавливают баллон с защитным газом и соответствующую регулировочную аппаратуру.

Электроды для ручной электродуговой сварки. Электрод представляет собой металлический стержень с нанесенным на его поверхность слоем специального покрытия. Тонкое покрытие состоит из ионизирующих и связывающих компонентов, а в состав среднего толстого и особо толстого покрытий входят ионизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связывающие компоненты. Длина металлического стального стержня в зависимости от его диаметра по ГОСТ 9466—75 может составлять 250…450 мм.

Процесс изготовления электродов состоит в следующем. Электродную проволоку необходимого диаметра и химического состава правят, очищают и режут на стержни заданной длины. Компоненты электродного покрытия, измельченные до тонкого порошка, в соответствии с рецептурой взвешивают и тщательно перемешивают, а затем на растворе жидкого стекла делают замес, который наносят на стержень.

В случае, если покрытие наносят на стержень окунанием (ручной процесс), то паста должна иметь консистенцию густой сметаны.

Если покрытие наносят опрессовкой стержней пастой (механизированный процесс), то пасту приготовляют более густой. После нанесения покрытия электроды сушат, прокаливают, сортируют, упаковывают и отправляют потребителю.

Основными факторами, определяющими свойства электрода, являются химический состав электродного стержня и покрытия. Химический состав электродной стальной проволоки выбирают в соответствии с химическим составом и свойствами металла свариваемого изделия, и он регламентируется ГОСТ 2246—70.

В зависимости от химического состава проволоку разделяют на низкоуглеродистую (6 марок), легированную (30 марок) и высоколегированную (39 марок). Всего в ГОСТ включено 75 марок проволоки диаметром 0,3—12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-З0ХГСА. Первые две буквы Св указывают на назначение проволоки — сварочная для изготовления электродов, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для углеродистых качественных машиностроительных сталей Состав электродного покрытия устанавливают в соответствии с химическим составом металлов электродного стержня и изделия. При этом электродное покрытие должно обеспечивать хорошую ионизацию дуги, надежную защиту расплавленного металла сварочной ванны от воздействия внешней среды, раскислять и легировать металл шва.

Требования, предъявляемые к электродам для сварки углеродистых и легированных конструкционных сталей, содержатся в ГОСТ 9467—75, а для высоколегированных — в ГОСТ 10052—75. Правила приема и методы испытания электродов предусмотрены ГОСТ 9466—75.

При ручной сварке используют электроды, которые подразделяются на четыре группы в зависимости от отношения диаметра D электрода с покрытием к диаметру d металлического стержня: М — с тонким покрытием (D/d ≤ 1,20), С — со средним покрытием (1,20< D/d≤1,45), Д—с толстым покрытием (1,45 < D/d ≤1,80), Г — с особо толстым покрытием (1,45< D/d ≤ 1,80).

Электроды для сварки и наплавки разделяют на пять групп: У — для сварки углеродистых и легированных конструкционных сталей; Л — для сварки легированных и конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2; Т — для сварки легированных теплоустойчивых сталей; В — для сварки высоколегированных с особыми свойствами; Н — для наплавки поверхностных слоев с особыми свойствами.

Электроды для сварки углеродистых и легированных конструкционных сталей классифицируют по механическим характеристикам металла шва и сварного соединения; электроды для сварки легированных теплоустойчивых сталей классифицируют по механическим характеристикам металла шва и сварного соединения и по химическому составу металла шва. Первая группа содержит 14 типов электродов с Э-38 по Э-150. Здесь буква Э — электрод для электродуговой сварки, а следующая за буквой цифра показывает минимально гарантируемый предел прочности металла шва (в кгс/мм2). К одному типу электрода могут быть отнесены одна или несколько марок электродов. Так, к электроду типа Э-42 относятся электроды марок АНО-1, ОЗС-3, УОНИ-13/45 и др.

Согласно ГОСТ 9467—75 предусмотрены следующие основные виды покрытий: А—кислое; Б — основное; Ц—целлюлозное; Р — рутиловое; П — прочие виды; при покрытии смешанного вида используют соответствующее двойное обозначение.

Кислые покрытия А на основе железных или марганцевых руд. При использовании электродов с руднокислыми покрытиями металл шва содержит больше кислорода, азота и водорода, чем при использовании покрытия другого типа. Этим объясняется повышенная склонность металла шва к «старению», т. е. с снижению вязкости и сопротивления удару в процессе эксплуатации. Этот вид покрытий применяют для сварки малоуглеродистых сталей. Типичными электродами этой группы являются электроды ОММ-5 и ЦМ-7.

Рутиловые покрытия Р содержат большое количество рутила TiO2.

Это соединение титана с кислородом очень устойчиво в плавильном пространстве дуги и не насыщает металла шва кислородом и азотом в такой степени, как электроды с руднокислым покрытием. К рутиловым электродам относят электроды ОЗС-3, МР-3 и др.

Фтористокальциевые покрытия содержат в основе мрамор СаСО3 и плавиковый шпат CaF2, которые являются шлакообразующими компонентами покрытия этого типа электродов. В плавильном пространстве дуги мрамор распадается на оксид кальция и оксид углерода (IV), которые создают надежную газовую защиту плавильного пространства.

Плавиковый шпат при высоких температурах частично распадается и выделяет фтор, который, соединяясь с водородом сварочной ванны, очищает металл шва от водорода. Фтористокальциевые покрытия позволяют легировать металл шва в широких пределах и обеспечивают получение металла с высокими прочностными свойствами и высокой ударной вязкостью. К этой группе относят электроды УОНИ-13, УП-1/45, УП-2/45. Сварка электродами этого типа проводится преимущественно постоянным током обратной полярности. Электроды с фтористокальциевым покрытием применяют для сварки конструкционных, нержавеющих, окалиностойких, жаропрочных и других специальных сталей.

Целлюлозные покрытия Ц содержат значительное количество органических соединений (до 50—60 %). Эти соединения, сгорая, выделяют СО2, Н2 и другие вещества, защищающие плавильное пространство дуги. В качестве газообразующего вещества в этих покрытиях используется электродная целлюлоза. К электродам этого типа относят электроды ВСНБ; ОЗЦ-1 и др.

Требования, предъявляемые к электродам для сварки высоколегированных сталей с особыми свойствами, содержатся в ГОСТ 10052—75. Он регламентирует следующие свойства наплавленного металла: химический состав, механические свойства, содержание ферритной фазы и стойкость против межкристаллитной коррозии. Эти электроды изготавливают только с покрытием типа Ф. Сварка производится постоянным током обратной полярности на минимально короткой дуге и на пониженной погонной энергии.

Технология ручной электродуговой сварки. Ручную электродуговую сварку можно осуществлять металлическим (плавящимся) электродом, угольным электродом без защиты, а также угольным или вольфрамовым электродами в среде защитных газов.

Зажигание дуги производится прикосновением конца электрода к металлу свариваемого изделия с последующим быстрым отводом электрода на расстояние 3—4 мм.При касании электрода с изделием создается ток короткого замыкания, а напряжение в сварочной цепи с 60—70 В падает почти до нуля. После отвода электрода от металла изделия на расстояние 3—4 мм возбуждается электрическая дуга. При этом по сварочной цепи протекает рабочий (сварочный) ток, а на дуге поддерживается напряжение 20—25 В в зависимости от длины дуги и марки электрода.

Зажигание дуги производится двумя способами: 1) касанием изделия электродом и последующим отводом его перпендикулярно вверх и 2) движением электрода подобно зажиганию спички. В процессе сварки необходимо поддерживать длину дуги постоянной.

Ориентировочно длину дуги можно определить по формуле

lд = (0,5∕1,1)dэ, где lд — длина дуги, мм; dэ — диаметр электрода, мм.

Длина дуги влияет на качество сварного шва и его геометрическую форму. При длинной дуге ослабляется защита сварочной ванны и металл шва интенсивно насыщается кислородом и азотом воздуха. С увеличением длины дуги увеличивается разбрызгивание и в металле шва могут появиться поры.

Рис.4.3. Положение швов в пространстве

В процессе сварки электрод совершает одновременно три движения:

1) по мере плавления электрод подают в сварочную ванну

Для поддержания постоянной длины дуги;

2) одновременно его перемещают вдоль оси шва;

3) концом электрода совершают поперечные колебания, необходимые для получения шва заданной ширины.

Для получения провара и хорошо сформированного шва амплитуда поперечных колебаний конца электрода не должна превышать двух-трех диаметров электрода.

При сварке тонкого металла и первых слоев многослойного шва электрод ведут без поперечных колебаний.

По положению в пространстве швы разделяют (Рис.3) на нижние (а), вертикальные (б) и потолочные (с). Наиболее удобным для выполнения является шов в нижнем положении. Сварку стыковых швов без подготовки кромок производят наложением с одной стороны соединения уширенного валика с проплавлением кромок стыка по всей толщине. С обратной стороны после вырубки зубилом натеков металла и шлака производят подварку шва узким бэликом.

Сварку стыковых швов с У-образной подготовкой кромок выполняют в один или несколько слоев в зависимости от толщины свариваемого металла. При многослойной сварке первым валиком проваривают вершину шва, затем после тщательной зачистки металла шва зубилом и проволочной щеткой накладывают остальные валики по порядку, указанному на (рис.4.3, а). При этом сечение первого слоя определяется по формуле

FCl = (6/8)dэ, где FC1 - площадь поперечного сечения 1-го слоя, мм2.Для обеспечения провара корня шва сварку первого слоя выполняют электродом, диаметр которого не более 4 мм. Сечение последующих слоев определяют по формуле

FCl = (8/12)dэ

После окончания заполнения всей разделки производят вырубку и подварку шва с обратной стороны.

Сварку стыковых Х-образных швов производят наложением слоев с обеих сторон разделки в последовательности, указанной на (рис. 4.4, б).

Рис. 4.4. Технологические приемы сварки, снижающие деформации.

При сварке нахлесточных, тавровых и угловых соединений валиковыми швами возникают трудности, связанные с возможностью получения брака в виде непровара вершины угла и наплывов металла по вертикальной плоскости. Поэтому такие соединения рекомендуется выполнять при положении «в лодочку» (рис. 4.4, в). В этом случае шов выполняют так же, как и при V-образной разделке стыкового шва.

Сварка вертикальных и горизонтальных швов на вертикальной плоскости труднее сварки швов в нижнем положении. Расплавленный металл шва под действием силы тяжести стремится стекать вниз. Сварку вертикальных швов производят главным образом снизу вверх.

При сварке швов в потолочном положении возможность стека-ния металла увеличивается. Удержание ванночки расплавленного металла достигается благодаря давлению дуги и сил поверхностного натяжения. Перенос капель металла с электрода на основной металл при потолочной сварке возможен только при короткой дуге.

Основными причинами возникновения сварочных деформаций и остаточных напряжений являются неравномерность распределения температуры в изделиях при сварке. Шов и околошовная зона испытывают пластические и упругопластические деформации сжатия при нагреве и растяжения при охлаждении. Их величина зависит от ширины зоны пластических деформаций, а ширина зоны в свою очередь зависит от погонной энергии, жесткости конструкции и других причин.

Для уменьшения деформации и остаточных напряжений в сварных конструкциях швы следует сваривать отдельными участками длиной 100—350 мм (рис.4.3). Многослойные швы следует выполнять так называемым каскадным методом (рис.4.4, е).

Если при сварке перечисленные мероприятия не уменьшают деформации, то для конструкций балочного типа применяют способ обратных деформаций. Для этого изделие перед сваркой деформируют в обратном направлении на величину, которая вызывается сваркой (рис. 4.4, ж). В ряде случаев листовые конструкции при сварке закрепляют в жестком приспособлении — кондукторе или манипуляторе (рис. 4.4, з). Иногда шов и зону термического влияния изделия в процессе сварки или после сварки прокатывают роликами (Рис.4, и); этот способ разработан в МВТУ им. Баумана. Он особенно эффективен при правке тонколистовых конструкций.

К термическим методам снижения остаточных напряжений и деформаций относят предварительный подогрев изделия перед сваркой, высокий отпуск, нормализацию и отжиг.

Следует отметить, что чрезмерный рост внутренних напряжений и деформаций получается вследствие нарушения элементарных норм проектирования сварных конструкций и нарушения рекомендации технологического процесса при их изготовлении. Выбор оптимального режима при разработке технологического процесса проводится обычно на основании опытных данных и реже расчетом, т. е. на основе уравнений распространения теплоты при сварке.

Режимы ручной дуговой сварки. Основные параметры технологического режима (диаметр электрода, напряжение на дуге, силу сварочного тока и скорость сварки) устанавливают в соответствии с формой и размерами изделия. При этом необходимо обеспечить требуемое качество сварного соединения, максимальную производительность и минимальную стоимость изготовления конструкции. Ниже дано примерное соотношение между диаметром электрода и толщиной свариваемого изделия (для стыковых соединений):

s,мм |

1..2 |

3 |

4…5 |

6…12 |

13 и более |

dэ,мм |

1,5…2,5 |

3 |

3…4 |

4…5 |

5 и более |

В ряде случаев это соотношение следует учитывать и производить соответствующую корректировку.

Правильный выбор сварочного тока имеет большое значение для качества сварки. Для электродов диаметром 3…6 мм при выборе величины сварочного тока можно пользоваться формулой

I=k dэ,А, (4.1)

где k — коэффициент, зависящий от марки электрода и его диаметра, А/мм; dэ — диаметр электрода, мм.

Для электрода с толстым покрытием и стержнем из низкоуглеродистой стали k применяют 35…60_А/мм, а для электродов со стержнем из высоколегированной стали — 35…40 А/мм.

При сварке угловых швов силу тока увеличивают по сравнению со сваркой стыковых швов на 10…15 %. Сварку вертикальных и горизонтальных швов ведут при силе тока на 10…15 %, а потолочных на 15…20 % меньше, чем при сварке швов в нижнем положении.

Для определения напряжения Uд используют справочные данные или рекомендации сертификатов, которыми сопровождается каждая марка электрода.

Для электродных покрытий большинства марок, используемых для сварки углеродистых и легированных конструкционных сталей, f/д составляет 20…28 В. Общее количество наплавленного металла, необходимое для изготовления конструкции, можно определить исходя из сечения и длины швов по формуле

GH = FH ρ L, (4.2)

где GH — масса наплавленного металла; FH — доля наплавленного металла в общей площади сечения шва; ρ — плотность наплавленного металла; L — длина шва.

Время τM (в ч), потребное для сварки шва длиной L, можно определить из формулы

GH=aH IД τM, (4.3)

откуда τM= GH/aHIД, (4.4)

где ан—коэффициент наплавки (г/А-ч) *; Iд — сварочный ток, А.

Скорость сварки (в см/с) однослойного шва определяют по формуле

vCB = L/τM или vCB = aHI/(FHρ). (4.5)

Расход электроэнергии А без учета потерь холостого хода определяют по формуле

A=UдIдτм, Вт (4.6)

Производительность сварки определяют количеством наплавленного металла в единицу времени.

Из формулы (4.4), следует, что производительность сварки можно увеличивать за счет применения электродов с высоким коэффициентом наплавки и использования максимально допустимых величин сварочного тока.

Однако наиболее эффективным методом повышения производительности ручного процесса следует признать направление по разработке электродов с повышенным коэффициентом наплавки аа. Введение в состав электродного покрытия железного порошка (электроды АНО-1 и ОЗС-3) повышает коэффициент наплавки до 16…18 Г/А·ч, что позволяет в два раза повысить производительность. В этом случае образование шва происходит не только за счет металлического стержня, но и за счет железного порошка, содержащегося в покрытии. Сварку такими электродами можно выполнять на переменном или постоянном токе преимущественно в нижнем положении.

Практически для повышения производительности применяют сварку сдвоенным электродом, трехфазной дугой и сварку с глубоким проплавлением.