лаба 8 шк

.docxФедеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

Омский государственный технический университет

Кафедра «Электроснабжение промышленных предприятий»

Лабораторная работа №8

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Вариант №3

Выполнил:

студент группы Э-222с

Тарасов Д. Ю.

Проверил: преподаватель

Шкаруба М.В.

Омск 2014

Цель работы: определение характеристик механических свойств углеродистой стали при испытании на растяжение.

Конструкционные материалы – это твердые материалы, предназначенные для изготовления изделий, подвергаемых механической нагрузке.

Конструкционные материалы можно разбить на следующие типы:

1. Металлы и сплавы (стали, чугуны, цветные металлы и т. д.).

2. Неметаллические материалы (полимеры, пластмассы, древесные материалы, резины и т. д.).

3. Композиционные материалы. Это материалы, объединенные разными способами в монолит и сохраняющие при этом индивидуальные особенности.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, называется матрицей (связующим). Матрицы могут быть полимерными, металлическими и т. д. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим. Эти компоненты, как правило, обладают высокой прочностью, твердостью и по этим показателям значительно превосходят матрицу. Прообразом современных композиционных материалов считается железобетон.

Несмотря на достигнутые успехи в создании и использовании неметаллических материалов (пластмассы, полимеры и др.), основными конструкционными материалами еще долгое время будут оставаться металлы и сплавы. Поэтому только они и рассматриваются в данном курсе (из-за ограниченного объема часов).

Под металлами понимают вещества, обладающие металлическим блеском, высокими пластичностью, тепло- и электропроводностью, прочностью. К металлам относятся не только чистые металлы, но и сплавы.

В качестве конструкционных материалов в основном используются сплавы, так как они обладают более высокими механическими свойствами по сравнению с чистыми металлами.

Для конструкционных материалов особенно важны механические свойства, так как они характеризуют возможность их использования в изделиях, эксплуатируемых при воздействии механических нагрузок. Количественные характеристики механических нагрузок определяют в результате испытаний. К числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла, относятся испытания на растяжение, которые рассмотрены в лабораторной работе №8.

Многие электротехнические материалы в установках одновременно с электрической несут и механическую нагрузку (например, провода ЛЭП, троллейбусов, трамваев и т. д.). Поэтому для них наряду с электрическими параметрами необходимо знать и механические (предел прочности в и относительное остаточное удлинение ). Эти параметры очень важны при правильном выборе материала, т. к. у одного и того же материала в зависимости от технологии изготовления эти параметры могут изменяться в широких пределах. В ряде случаев приходится за счет ухудшения электрических параметров увеличивать механическую прочность. Например, в контактных проводах троллейбусов и трамваев благодаря высокой прочности бронза стала применяться вместо меди.

Для сравнения в таблице 8.1 приведены механические свойства некоторых проводников [2].

Таблица 8.1

|

Материал |

Предел прочности в, МПа |

Относительное удлинение ,% |

|

Алюминий мягкий (АМ) |

80 |

10−18 |

|

Алюминий твердый (АТ) |

160−170 |

1,5−2 |

|

Медь мягкая (ММ) |

260−280 |

18−35 |

|

Медь твердая (МТ) |

360−390 |

0,5−2,5 |

|

Бронза |

800−1200 |

1,5−10 |

Для определения механических характеристик прочности и пластичности проводят испытания на растяжение образцов из исследуемого материала в испытательных машинах. В лабораторной работе испытываются образцы из углеродистой конструкционной стали, которая и в энергетике нашла широкое применение (из нее делают опоры линий электропередач, порталы и осветительные вышки на подстанциях и т. д.).

Углерод в сталь вводится специально, т. к. с повышением его содержания существенно возрастает прочность стали.

Углеродистые стали относятся к числу самых распространённых конструкционных материалов [5]. Объём их производства достигает 85 % от общей выплавки стали. Достоинствами углеродистых сталей являются удовлетворительные механические свойства в сочетании с технологичностью обработки и низкой стоимостью.

Углеродистые стали подразделяются на три основные группы [5]:

− обыкновенного качества;

− качественные стали (общего назначения);

− стали специального назначения (котельную, мостовую, судостроительную и др.).

Углеродистые стали обыкновенного качества характеризуются значительным содержанием вредных примесей, неметаллических включений, газов. Они обозначаются буквами «Ст» и цифрами от 0 до 6. В зависимости от назначения и гарантируемых свойств их подразделяют на три группы: А, Б, В. Эти стали применяются для изготовления металлоконструкций, ненагруженных деталей машин и механизмов, крепёжных деталей, рельсов и т. д.

Углеродистые качественные стали имеют меньшее по сравнению со сталями обыкновенного качества содержание вредных примесей и неметаллических включений. Поставляют их в виде проката, поковок, профилей различного назначения с гарантированными механическими свойствами и химическим составом. Эти стали маркируют двухзначными цифрами от 05 до 85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь Ст20 содержит в среднем 0,20 % углерода. Эти стали применяют в машиностроении и приборостроении для изготовления кузовов автомобилей, корпусов, зубчатых колёс, осей и т. д.

Углеродистые стали специального назначения отличаются хорошей обрабатываемостью, они предназначены в основном для приготовления деталей массового производства. При обработке, например,автоматных сталей на станках-автоматах образуется короткая и мелкая стружка. Котельнаясталь хорошо сваривается. Из неё изготавливают котлы, судовые топки, камеры горения газовых турбин и т. д.

Испытание на растяжение относится к числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла. К преимуществам такого испытания относятся: сравнительная простота эксперимента и возможность получить растяжение в чистом виде.

Для испытания используются стандартные образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержни с прямоугольным сечением (плоские образцы). Размеры образцов устанавливает ГОСТ 1497-84.

образец

для испытания

образец

для испытания

Отношение начальной длины образца lo к начальному диаметру do (k=lo/do) называется кратнастью образца

Применяются образцы кратностью

K=2;5 и 10.

Размер образца испытываемого в лабораторной работе :

-

Начальная длина lo=25мм

-

Начальный диаметр do=5мм

-

Кратностью k=5

-

Расчетное начальное сечение образца So=19,63мм*ммили So=19.63*10-6м*м

По величине нагрузки Pвычислим напряжение ,б=P/So в Мпа(Ньютон/м*м)).

|

nn |

p |

dlm,мм |

dl,мм |

lgRσ,MПa |

ε (o,e) |

|

0 |

0 |

0 |

0 |

0 |

0 |

|

1 |

70 |

1,8 |

0,108 |

34,9 |

0,004 |

|

2 |

130 |

3,5 |

0,21 |

64,9 |

0,008 |

|

3 |

201 |

5,3 |

0,318 |

100,3 |

0,013 |

|

4 |

281 |

7,5 |

0,45 |

140,2 |

0,018 |

|

5 |

381 |

10,1 |

0,606 |

190,2 |

0,024 |

|

6 |

451 |

12 |

0,72 |

225,1 |

0,029 |

|

7 |

532 |

14,1 |

0,846 |

265,5 |

0,034 |

|

8 |

572 |

15,2 |

0,912 |

285,5 |

0,036 |

|

9 |

602 |

16 |

0,96 |

300,5 |

0,038 |

|

10 |

652 |

17,8 |

1,068 |

325,4 |

0,043 |

|

11 |

677 |

19,1 |

1,146 |

337,9 |

0,046 |

|

12 |

682 |

20,1 |

1,206 |

340,4 |

0,048 |

|

13 |

682 |

24,1 |

1,446 |

340,4 |

0,058 |

|

14 |

692 |

25,1 |

1,506 |

345,4 |

0,06 |

|

15 |

702 |

26,1 |

1,566 |

350,4 |

0,063 |

|

16 |

757 |

30,1 |

1,806 |

377,8 |

0,072 |

|

17 |

812 |

35,1 |

2,106 |

405,3 |

0,084 |

|

18 |

853 |

40,1 |

2,406 |

425,7 |

0,096 |

|

19 |

883 |

45,1 |

2,706 |

440,7 |

0,108 |

|

20 |

908 |

50,1 |

3,006 |

453,2 |

0,12 |

|

21 |

928 |

55,2 |

3,312 |

463,2 |

0,132 |

|

22 |

941 |

60,2 |

3,612 |

469,7 |

0,144 |

|

23 |

954 |

65,2 |

3,912 |

476,2 |

0,156 |

|

24 |

964 |

70,2 |

4,212 |

481,1 |

0,168 |

|

25 |

971 |

75,2 |

4,512 |

484,6 |

0,18 |

|

26 |

979 |

80,2 |

4,812 |

488,6 |

0,192 |

|

27 |

983 |

85,3 |

5,118 |

490,6 |

0,205 |

|

28 |

987 |

90,3 |

5,418 |

492,6 |

0,217 |

|

29 |

990 |

95,3 |

5,718 |

494,1 |

0,229 |

|

30 |

991 |

100,3 |

6,018 |

494,6 |

0,241 |

|

31 |

993 |

105,3 |

6,318 |

495,6 |

0,253 |

|

32 |

990 |

109,3 |

6,558 |

494,1 |

0,262 |

|

33 |

988 |

112,3 |

6,738 |

493,1 |

0,27 |

|

34 |

978 |

116,3 |

6,978 |

488,1 |

0,279 |

|

35 |

958 |

120,4 |

7,224 |

478,1 |

0,289 |

|

36 |

923 |

125,4 |

7,524 |

460,7 |

0,301 |

|

37 |

873 |

130,4 |

7,824 |

435,7 |

0,313 |

|

38 |

832 |

132,9 |

7,974 |

415,3 |

0,319 |

|

39 |

787 |

135,4 |

8,124 |

392,8 |

0,325 |

|

40 |

732 |

137,4 |

8,244 |

365,3 |

0,33 |

|

41 |

702 |

138,4 |

8,304 |

350,4 |

0,332 |

|

42 |

682 |

138,9 |

8,334 |

340,4 |

0,333 |

|

43 |

652 |

139,4 |

8,364 |

325,4 |

0,335 |

|

44 |

602 |

139,9 |

8,394 |

300,5 |

0,336 |

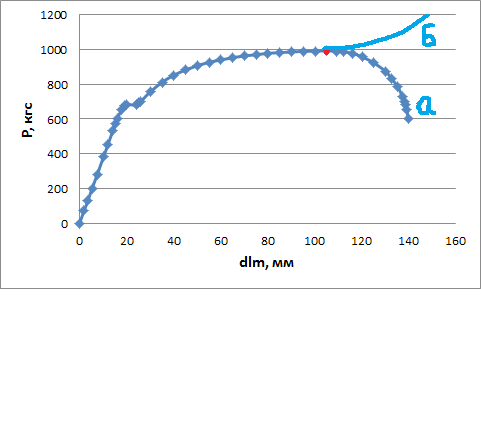

Зависимость P=F(dlm)Машинная (первичная) диаграмма растяжения пластичного материала с площадкой текучести

Зависимость

σ = f( )

)

Диаграммы напряжений: а) условная; б) истинная

Прочность – это свойство материала сопротивляться деформации или разрушению. Рассмотрим основные характеристики прочности.

В

области упругой деформации (участок

ОА, рис. 8.5) зависимость между напряжением

и относительной деформацией

пропорциональна и известна под названием

закона Гука:

пропорциональна и известна под названием

закона Гука:

=

Е· ,

,

где Е – модуль Юнга или модуль нормальной упругости измеряется в МПа и характеризует жесткость материала. Чем выше Е, тем материал жестче, т. е. меньшую упругую деформацию вызывает одна и та же нагрузка.

Предел пропорциональности(пц) − это напряжение, при котором отступление от линейной зависимости достигает некоторого значения, установленного техническими условиями. В качестве технического условия обычно берут следующее: при напряжении пц тангенс угла наклона, образованного касательной к кривой деформации с осью нагрузок, увеличивается на 50 % по сравнению с линейным участком (более подробно определение основных показателей прочности и пластичности изложено в самой лабораторной работе).

Предел текучести(т) – это напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки (рис. 8.7).

У большинства материалов диаграмма растяжения не имеет площадки текучести. В этом случае задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Вывод: Мы научились определять характеристики механических свойств углеродистой стали при испытании на растяжение.

-

определили начальное сечение образца;

-

построили зависимость σ = f(

),

срисовать ее и заполнить таблицу 8.2;

),

срисовать ее и заполнить таблицу 8.2; -

определили основные характеристики σпц, σ т, σ в, σ к, δ;

σпц=325,42 МПа

σ т=340,39 МПа

σ (0,2)=693,21 МПа

σ в=495,62 МПа

σ к=300,47 МПа

Полное удлинение Е=33,576%

Остаточное удлинение δ=29,74%

Если перед разрывом с образца снять нагрузку,то происходит разгрузка , которая идет по линии DFпараллельной упругой деформации ОА.

Отрезок ОFравен относительному остаточному удлинению (δ).