Шпаргалка К Экзамену По Технологии Формных Процессов Для Заочников (Надирова Е. Б

.).doc|

1. Физико-химические превращения в копировальных слоях с использованием диазосоединений С учетом растворимости различают позитивные и негативные КС. По составу КС могут быть на основе диазосоединений, с использованием диазосоединений, фотополимеров. Первый из перечисленных КС является позитивным, два других – негативными. Снижение растворимости под действием излучения обусловлено модификацией фотоактивного компонента слоя и его взаимодействием с пленкообразующим полимером, в результате чего увеличивается молекулярный вес, слой теряет растворимость или после фотополимеризации, или в результате поперечной сшивки. Фотохимическая реакция, сопровождается фотополимеризацией, объединяет молекулы мономера или олигомера к арстущей цепи полимера, который имеет на концевом фрагменте свободную валентность. Эти превращения происходят в объеме фотополимеризуемой композиции под действием актиничного излучения, в результате образуется фото-полимер. Фотополимеризация – это цепной процесс, ключевой стадией которого является образование активного центра. Образование активного центра – это первичная реакция перехода молекул мономера в возбужденное состояние. Реакция протекает при поглощении кванта лучистой энергии молекулой мономера и сопровождается образованием свободно-радикального состояния М*. В дальнейшем такие реакционно-способные молекулы с ненасыщенной связью сначала превращаются в димеры, потом триммеры и т.д. Различают 2 типа радикальной фотополимеризации: 1) Фотоинициированная цепная |

2. Контроль качества печатных форм высокой печати, методы и средства контроля Для контроля выполнения основных операций при изготовлении фотополимерных печатных форм служат аналоговые тест-объекты, в практике называемые тестовыми негативами. Они содержат контрольные элементы в виде отдельных штрихов и точек в негативном и позитивном исполнении, растровые поля с различной Sотн из области светов и теней, а также фрагмент в виде сетки, состоящей из линий, расположенных во взаимно перпендикулярных направлениях. Для типографских форм негативы дополнительно содержат несколько растровых шкал с различной линиатурой. Таким образом проводится контроль качества готовой печатной формы и устанавливаются режимы экспонирования, вымывания и др. технологических операций. Качество флексографских форм хар-зуется соответствием размеров печатающих элементов на форме их размерам на фотоформе, необходимой глубиной пробельных элементов, требуемой крутизной профиля печатающих элементов. Немаловажным фактором является также структура поверхности формы и адгезия фотополимерного слоя к подложке.

|

4. Физико-химич. Сущность формирования пробельных и печатающих элементов на формах ПОП без увлажнения пробельных элементов (ОБУ) Осуществляется с использованием спец. Красок и печатных форм с пробельными элементами, которые этими красками не смачиваются. В ОБУ краска после ее нанесения на форму должна удерживаться только на печатающих элементах,а пробельные не должны смачиваться краской и оставаться чистыми. Технология ОБУ основана на создании определенного адгезионно- когезионного баланса в системе печатная форма – краска – резинотканевая пластина - бумага и включают следующие положения: Адгезия краски к про-бельным элементам п\ф должна быть меньше ее собственной когезии. 2.адгезия краски к печ элементам должна быть высокой. 3. пробел элементы должны обладать ярко выраженными антиадгезионными св-ми (т.е. обладать мин. свободной поверхностной энергией) Снижение свободной поверхностной энергии проб элементов достигается модификацией их поверхности (в качестве такого покрытия используют соединения типа полиорганосилоксанов). |

|

6. Принципы формирования Проб. и печ. эл-тов Метод механического гравирования Механическое

гравирование — наиболее широко

используемая в настоящее время

технология изготовления форм глубокой

печати (более 90% рынка). Изображение

формируется из точек, гравируемых на

поверхности формы алмазным резцом.

Между точками остаются промежутки,

служащие при печати опорой для ракеля.

Стружка удаляется из зоны гравирования

специальной системой вытяжки.

Вибрирующий сигнал с определенной

частотой(от 4 до 9 к.Гц) и постоянной

амплитудой обеспечивает колебательное

движение резца. Второй сигнал поступает

из источника цифровых данных об

изображении, преобразуется в аналоговую

форму и в виде тока подается в э/механич.

Колебательную систему, которая

управляет резцом, определея глубину

его погружения относительно поверхности

формного цилиндра.Р |

7. Физико-химические превращения в слоях на основе фотополимеризуемых композиций Ароматические диазосоединения при фотолизе в результате воздействия УФ-излучения рвется химическая связь между арильным радикалом и азотом, отщепляется свободный азот, а катион сразу же реагирует с водой, образуя не ионное, а молекулярное соединение. В результате реакции фотодиссоциации гидрофильные ионные группы исчезают и диазосмола теряет растворимость в воде. Диазосмолы обладают высокой светочувствительностью в области ближнего УФ-излучения. Снижение растворимости полимера, входящего в состав КС, связано с образованием пространственной высокомолекулярной сетки в которой задерживаются молекулы гидрофильного полимера. |

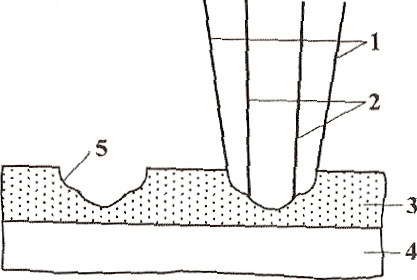

9. Технология изгот-ия форм ПОП без увлажнения проб. эл-ов позитивным копированием. Особенности негативного копирования Способ изгот-ния печ.ф. для ОБУ предложенный фирмой Тогау (Япония), основан на применении ф.пластин с многослойной структурой. Состоящих из метал подложки 1,грунтового слоя 2, необходимого для адгезии фотополимеризуемого светочувствительного слоя 3, силоксанового покрытия 4 и верхней полиэфирной пленки 5, которая защищает слой 4 от повреждений. Технологический процесс: при экспонировании через диапозитив 6 слой 3 полимеризуется и прочно скрепляется с верхним силоксановым слоем 4. Так образуются проб. эл-ты. После удаления защитной пленки слой 4, который не подвергался действию излучения, при химической обработке в растворе набухает и отделяется от поверности слоя 3, в дальнейшем набухший слой 4 с помощью воды и дополнительно механическим способом с помощью щеточного валика удаляется с неэкспонированных участков, обнажая поверхность слоя 3. После окрашивания в тонирующем растворе этот слой приобретает требуемые свойства. На этих участках формир. печ. эл-ты. Полученная по такой технологии печ форма для ОБУ характеризуется другой геометрией поверхности, чем печ ф для ОСУ. Для ОБУ (печ эл. углублены по сравнению с пробельными на 1-2 мкм, соотв. толщине полисилоксанового покрытия) краска находится в углубленных ячейках. Это улучшае РГП оттис-ков, полученных с такой печ формы. Особенности негативного копирования: экспонирование осущ. через негатив, под действием УФ-излучения происходит нарушение сцепления силиконового слоя со светочув. слоем, в результате чего он удаляется при обработке. На экспонир. участках на олеофильном светочувствительном слое формируются печ. Эл-ты, пробельные имеют многослойную структуру с верхним силиконовым слоем. |

|

11. Разновидности способов удаления незаполимеризованного слоя в технологии изготовления фотополимерных флексографских форм Удаление незаполимеризованной композиции проводится с целью создания рельефа печатной формы. Вымывными растворами для пластин различных типов могут служить вода, щелочные растворы с ПАВ или смеси алифатических и ароматических углеводородов с органическим спиртом. Режимы вымывания: - условия проведения процесса (давление щеток и их структура, способ подачи вымывного раствора и др.) - состав и температура вымывного раствора - время вымывания Термический способ удаления незаполимеризованной композиции осуществляется в термическом процессоре. В результате локального нагревания пластины до температуры 160 градусов и последующего перехода незаполимеризованного слоя на нетканый материал на форме образуется рельеф. Его необходимая глубина достигается при многократных контактах формы с нетканым материалом. 12. Методы и средства контроля качества форм глубокой печати Длина окружности и диаметр формного цилиндра, определяющие натяжение бумажного полотна между печатными секциями рулонной машины глубокой печати, измеряются с помощью прибора, например, Digimess-P. Прибор устанавливается на поверхность цилиндра и позволяет оценить параметр радиуса , а затем рассчитать длину окружности цилиндра с точностью ± 0,5 мкм. Для большей точности измерения проводятся в режиме температурной компенсации. С помощью стоек с индикатором определяются отклонения от концентричности, т.е. оценивается изменение формы цилиндра (они не должны превышать 10 мкм). |

13. Репродукционно-графические свойства и методы их определения. Репродукционно-графические: -Разрешающая и выделяющая способность (R=мм-1; В=мм); допуски: Офсет 5-12; глубокая 10-30; Типограф. 20-40; Флекса 50-100; Электрофот. 50-200мкм.

- Градационная

передача: Форматная запись (

Поэлементная

Глубокая печать Vэл=f(Dор) Град.перед.изобр.- показатель характеризующий качество воспроизведения тонов или растровых изображений. Разрешающая способность характеризует способность слоя раздельно воспроизводить мелкие детали. Она оценивается предельным количеством линий на единицу длины скопированного изображения, которое разрешается. Для оценки используются специальные миры различного строения. Они содержат 3-5 одинаковых фрагментов абсолютного контроля. Размеры оцениваются с помощью микроскопа. Выделяющая способность – это способность слоя передавать отдельно стоящие элементы, рядом с которыми нет других штрихов, оценивается в мм. Необходимость введения этого параметра связана с особенностями воспроизведения штриха, находящегося в группе, одиноко стоящего штриха. Разрешающие и выделяющие способности весьма условно оценивают воспроизведение деталей. Поэтому вводится еще одна характеристика, оценивающая воспроизведение штрихов разных размеров – ФПМ. Градационная передача растрового изображения: Для построения градационной характеристики необходимо измерить Sотн пф после экспонирования и пряовления ступенчатой растровой шкалы с S отн – 0.5-1% в светах и до 100% в тенях. |

14. Изготовление форм глубокой печати электронно-мех. Гравированием Формы глубокой печати чаще всего изготавливаются на цилиндрах, основой которых являются стальные валы, стержни с покрытием, полученным гальваническим способом. В зависимости от строения формных цилиндров, различают формы, гравированные по основному слою меди или по съемной медной рубашке. Наиболее широко используется второй способ. Эти цилиндры изготавливают по следующей схеме: 1) подготовка поверхности цилиндра 2) нанесение разделительного слоя 3) наращивание медной рубашки Гравирование осуществляется одним или несколькими резцами. Технологическая схема изготовления ПФ глубокой: 1) подготовка цилиндра; 2) остановка гравирующей головки; 3) Выбор и установка режимов гравирования 4)Пробное гравирование 5) собственно гравирование 6) контроль качества 7) дополнительная обработка Гравирование может проводиться по замкнутой окружности или по спирали. Гравированием управляют 2 накладывающихся друг на друга сигнала. Растровая стурктура создается вибрирующими сигналами. Это обеспечивает колебательное движение резца. 2-й сигнал с информацией об изображении определяет глубину погружения резца. При наложении сигналов обеспечивается величина ячейки. Размер элементов зависит от так же от угла заточки резца, причем он должен быть неизменным, для чего предусматривается электронная коррекция отклонения. Глубина, размер и форма ячеек находятся во взаимозависимости. Глубина ячеек в светах 5мкм в тенях до 100 мкм. Диапазон линиатур 20-100 лин\см. Для оптимизации |

|

5. Разновидности фотополимерных печатных форм высокой печати, их применение Фотополимерные формы флексографской печати классифицируются по след.признакам: - физическое состояние ФПК (твердое или жидкое) - хим.состав слоя, зависящий от состава ФПК

- конструкция (могут быть пластинчатыми и цилиндрическими, в т.ч. бесшовными и рукавными) Строение форм высокой печати: а — типографская фотополимерная форма; б — типографская металлическая форма; в — флексографская фотополимерная форма на однослойной пластине; г — флексографская фотополимерная форма на многослойной пластине; 1 — подложка; 2 — адгезионно-противоореольный слой; 3 — фотополимерный слой; 4 — металл; 5 — копировальный слой; б — нижняя защитная пленка; 7— антиадгезионный слой; 8 — несущий слой-подложка; 9 — стабилизирующая пленка; 10 — кислотостойкое защитное покрытие Типографские фотополимерные печатные формы изготавливаются из твердой ФПК на полимерной или металлической подложках, различаются толщиной и форматом.

|

3. Общие сведения о цифровых технологиях изготовления печатных форм Цифровая запись печатных форм относится к числу самых быстро развивающихся технологий. Она широко используется для изготовления офсетных форм путем лазерного воздействия излучения на регистрирующий слой формной пластины. К преимуществам этой технологии следует отнести: - Сокращение длительности процесса изготовления печатных форм (из-за отсутствия стадии получения фотоформ) - повышение качества изображения на печатной форме (благодаря снижению уровней искажений, которые возникают при изготовлении фотоформ) -Сокращение номенклатуры расходных материалов и оборудования.

|

радикальная полимеризация; 2) Ступенчатая фотополимеризация. В 1 случае полимеризация происходит, если поглощенный квант излучения вызывает многократно повторяющийся процесс роста молекул полимера. Согласно 2-му механизму, каждый поглощенный квант вызывает присоединение не более одной молекулы. ВО всех случаях наблюдается превращение НМС моно- или олигомеров в ВМС с последующей перестройкой структуры полимеров и изменением их свойств. Протекание реакции по тому или иному механизму определяется составом композиции. В связи с этим различают 2 типа композиций: 1)Фотоинициированно-полимеризуемые; 2) Фотополимеризуемые. В большинстве случаев для возбуждения используют фотоинициаторы (Ф). Это молекулы или МС, способные возбуждаться лучистой энергией УФ – области спектра (350-390 нм). |

|

10. Физико-химические превращения в копировальном слое на основе диазосоединений С учетом растворимости различают позитивные и негативные КС. По составу КС могут быть на основе диазосоединений, с использованием диазосоединений, фотополимеров. Первый из перечисленных КС является позитивным, два других – негативными. В позититивных слоях увеличение растворимости может быть вызвано образ-ем соединений, по ратворимости отличающихся от исходных, в результате неупорядочного разрыва связей в молекулах ингибитора (реакция фотодиссоциации). Разрыв связей характерен для позитивных слоёв, фотоактивным компанентом является диазонафтахенон, в частности ОНХД. (ОНХД выступает в роли ингибитора). ОНХД могут существовать в двух изомерных формах: 1,2-НХД и 2,1-НХД. Чаще пременяються 1 вид, т.к. обладают большей чувств-тью, имеют высокую атгезию к Al2O3, хорошо воспринимают печ. краску. В основном применяются сульфозамещённые ОНХД (-SO2-OR). Под действием УФ-излучения в слоях на основе ОНХД происходит ф-х реакция, которая сопровождается фотодиструкцией ароматического кольца, в результате образуется инденкарбоновая кислота. В дальнейшем при проявлении в водощелачном растворе (pH=12÷13) инденкарбоновая кислота превращ. в водорастворимую натриевую соль инденкарбоновой кислоты. Эта соль хорошо смываеться водой при последующей промывке. Одновременно с поверхности подложки удоляеться и микрпигментированное покрытие. Фотодиструкция ОНХД сопровожд. выделением газа- молекулярного азота, который может проводить к спучиванию.

|

8. Цифровые технологии изготовления фотополимерных печатных форм, их разновидности и особенности

|

жестко связаны между собой: при увеличении глубины гравирования возрастает площадь точек и уменьшается линиатура. Соответственно воспроизведение градаций осуществляется так называемым полуавтотипным способом (варьирование глубины и площади растровых ячеек). Имитация углов поворота растра для уменьшения риска возникновения муара производится за счет изменения частоты вращения цилиндра. При больших частотах вращения ячейка имеет удлиненную форму, при меньших — сжатую. Пробельные элементы – это перегородки между печ. эл-тами. Ширина этих перегородок изменяется и зависит от площади ячеек. Условия их фор-ия на формах задаются перед началом графирования. При гравировании ячеек максимальной площади должна быть обеспечена минимально необходимая ширина пробельных эл-то. Эта мин. Ширина составляет 5-10 мкм

Лазерное гравирование Лазерное гравирование заключается в абляции лазерным лучом формного материала на участках, соответствующих будущим печатным элементам формы. Технология лазерного гравирования цилиндров глубокой печати была разработана компанией MDC Max Daetwyler (Швейцария). Покрытые цинком цилиндры гравируются в устройстве Laserstar термальным лазером мощностью в несколько сот ватт. Возможна установка одной или двух лазерных головок: в первом случае максимальная скорость гравирования составляет 70 тыс. ячеек в секунду, что почти в 10 раз выше, чем при механической технологии; во втором случае скорость гравирования достигает 140 тыс. ячеек в секунду |

|

цветовоспроиз. в гравировании устанавливается своя градац. прогр, регулирующая форму ячеек и их линиатур. Недостаток способа: большой износ резцов и относительно небольшая скорость гравирования. Для получения более глубоких ячеек требуется уменьшение линиатуры. Особенности гравирования форм для многокрас. Печати с целью предотвращения возможности возникновения муара используют эффект поворота гравированной структуры. Для этого при регулировании взаимодействия 3х видов движения осуществляется растяжение или сжатие гравируемой ячейки в направлении окружности и в осевом направлении. Ячейки получаются вытянутой или сжатой форм, они создают различные углы поворота гравируемой структуры. |

Необходимо подобрать оптимальные режимы экспонирования. В настоящее время используется денситометрчиеский метод, основанный на использовании анализаторов размеров растровых элементов. Денситометрчиеские характеристики вычисляются на основании измерения световых потоков.

|

Твердость медного покрытия формного цилиндра, определяющая качество ЭМГ, измеряется методом вдавливания пирамиды Виккерса (с точностью ±1 %) с помощью прибора, оснащенного электронно-акустическим преобразователем величины давления. Необходимая твердость медного покрытия лежит в интервале 200—220 HV. Меньшая твердость приводит к гравированию ячеек с неровными краями, тогда как излишняя твердость меди вызывает преждевременный износ (или повреждение) алмазного резца. Различия показателя твердости на цилиндрах из одного комплекта не должны превышать 10 HV, а разные участки одного и того же цилиндра не должны различаться на более чем ±2-4 НV. Шероховатость поверхности цилиндра, влияющая на скольжение ракеля по форме при удалении краски, зависит от микрогеометрии омедненного формного цилиндра. Как правило, она оценивается параметром Rz и обычно составляет 0,3-0,5 мкм. Исследования показали, что толщина хромового покрытия в несколько мкм практически не сказывается на величине шероховатости. Возможные дефекты поверхности формного цилиндра. Нарушение режимов подготовки поверхности формного цилиндра может стать причиной изменения его геометрических размеров и несоответствия требуемым показателям, характеризующим твердость и шероховатость поверхности формы. Так, низкая твердость медных покрытий приводит к возникновению неровностей на хромированной форме. Недостаточная толщина медного слоя может привести к расплющиванию ячеек, возникающему из-за большого давления в процессе печатания, и, как следствие, к искажениям градационной характеристики, а также снижению тиражестойкости форм.

|

|

15. Технология СТcP, ее возможности и применение, типы используемых формных пластин. Технология разработана фирмой Basis Print. Это цифровая не лазерная технология. Она ориентирована на использование монометаллических пластин с КС. Используется УФ-лампа (300-400нм). Технология реализуется в устройстве W-Setter. Состав: рефлектор, УФ лампа, линза, зеркало, микрозеркальный чип (1.3 млн микрозеркал), фокусирующая линза, формная пластина. Поток излучения УФ – лампы модулируется чипом. Матрица 2 см2, образованная микрозеркалами, проецируется объективом на соответствующий участок формной пластины. Растрвоая точка составляется из квадратов, что позволяет лианизировать искажения. Размер точки зависит от разрешения записи и может быть равен 10-28 мкм. Количества микрозеркал недостаточно для экспонирования всей площади сразу -> экспонирование проводится сегментарно. Процесс записи осуществляется следующим образом: 1) формная пластина располагается на столе и фиксируется с помощью вакуума, используются планки со штифтами; 2) лампа, чип и объектив объединены в экспонирующую головку, которая перемещается до тех пор, пока не будет проэкспоинрован 1 ряд. Затем головка смещается, экспонируется следующий ряд. Для повышения производительности используются 2 головки, а так же пластины с негавтивным КС (эти слои более чувствительны, печатающих элементов меньше, чем пробельных, поэтому времени тратится меньше. На негативных пластинах можно записывать только изображение) Минимальный формат 690х940 максимальный 1430х2100 мм. Новые модели позволяют |

17. Технология «компьютер-печатная машина», ее разновидности и возможности. Типы используемых пластин. Ввод и обработка изображения – цветопроба – Растрирование (РИП) – Запись печатной формы в печатной машине. Технология разработана в 1991 году фирмой Heidelberg (GTO – D1) материалы не требуют мокрой обработки и являются термочувствительными. Главное преимущество – сокращение времени подготовки машины (от 4 до 15 минут). Технология позволяет печатать большие и малые тиражи. Устройства выпускаются фирмами КВА, Ман Роланд, Хелденберг … Скорость в районе 8-10 тысяч оттисков в час. Большинство машин изготавливает формы для ОБУ. Машина Project D фирмы Komori изготавливает формы для ОСУ формата А1. Другим вариантом является технология DICO-WEB (Man Roland) – машина с перезаписываемой печатной формой, основанная на технологии термопереноса. На поверхности формного цилиндра находится гильза. К цилиндру подается трансферная лента с термочувствительным покрытием, которая находится в непосредственном контакте с формным цилиндром. Слой переносится на поверхность цилиндра. В процессе бесконтактного нагревания слой плавится , формируются печатающие элементы на пвоерхности гильзы. Тиражестойкость – 50 тыс. после печатания цилиндр очищается раствором. Разрешение записи 3200 dpi, скорость 3.5 м\мин, формат 520х1260. Перспектива – использование перезаписываемых печатных форм. Слой напыляется. Запись осуществляется в результате фотолиза керамического слоя, чувствительна к УФ и ИК-излучению. |

19. Репродукционно-графические свойства и факторы, влияющие на них. 1) параметры копировального слоя 2) свойства поверхности подложки 3) условия экспонирования 4) условия проявления Параметры КС – состав, природа, концентрация компонентов, толщина, поглощение и светорассеивание, свойства подложки формируются на стадии изготовления пластины и постоянны для определенного типа \ марки. Условия экспонирования и проявления включают условия проведения самого процесса и режимы проведения, а так же параметры устройств, которые используются для изготовления формы. Если параметры конкретных устройств постоянны для данного типа оборудования, то режимы экспонирования и проявления являются переменными, изменяя их, можно изменять РГП. Влияние большинства из перечисленных факторов связано с характером распределения излучения при экспонировании и его изменения в системе воспроизведения: источник излучения, фотоформа, формная пластина. Оценивать влияние ряда факторов можно из геометрической оптики, рассматривая схему копирования. Во всех случаях влияние указанных факторов проявляется через изменение зоны освещенности под штриховым \ растровым элементом, что меняет первоначальные размеры элементов. К первому типу факторов относятся размеры светящегося тела источника, расстояние от источника излучения до слоя, степень контакта слоя с фотоформой, толщина слоя. Влияние условий проявления сказывается через изменение размеров элементов в результате уменьшения адгезии слоя к подложке. |

|

21. Цифровые технологии изготовления фотополимерных печатных форм. Их особенности и возможности Схема изготовления: - Контроль ЭВПФ и формных пластин; - Подготовка оборудования; - Выбор режимов записи информации на масочный слой ФПП, экспонирования ФПС и обработки; - Запись информации на масочный слой ФПП лазерным излучением – получение маски; - Основное экспонирование ФПС через маску; - Экспонирование оборотной стороны ФПП; - Удаление незаполимеризованного слоя с пробельных элементов; - Сушка формы; - Финишинг; - Дополнительное экспонирование печатной формы; - Контроль печатной формы. Особенности возможности. Наличие масочного слоя (МС) на поверхности ФПС. Этот слой является термочувствительным, обладая высокой оптической плотность и служит для создания маски, формируемой лазерным ИК-излучением. МС содержит в своем составе олигомер и сажевый наполнитель. ФПС формной пластины с МС чувствителен к УФ-излучению в диапазоне λ 330-360нм. В технологиях с МС используется тонкослойные ФПП (до 2,34мм), реже ФПП средней толщины (до 4,32мм). Формные пластины с МС позволяют воспроизводить растровое изображение в интервале градаций 1-99% с линиатурой растрирования 60 лин/см и более; размер минимально воспроизводимой отдельно стоящей точки составляет 100 мкм, а размер тонкого штриха – 55 мкм. |

23. Изготовление форм глубокой печати эл.-мех. гравированием, особенности и возможности технологии, ее применение Формы глубокой печати чаще всего изготавливаются на цилиндрах, основой которых являются стальные валы, стержни с покрытием, полученным гальваническим способом. В зависимости от строения формных цилиндров, различают формы, гравированные по основному слою меди или по съемной медной рубашке. Наиболее широко используется второй способ. Эти цилиндры изготавливают по следующей схеме: 1) подготовка поверхности цилиндра 2) нанесение разделительного слоя 3) наращивание медной рубашки Гравирование осуществляется одним или несколькими резцами. Технологическая схема изготовления ПФ глубокой: 1) подготовка цилиндра; 2) остановка гравирующей головки; 3) Выбор и установка режимов гравирования 4)Пробное гравирование 5) собственно гравирование 6) контроль качества 7) дополнительная обработка Гравирование может проводиться по замкнутой окружности или по спирали. Гравированием управляют 2 накладывающихся друг на друга сигнала. Растровая стурктура создается вибрирующими сигналами. Это обеспечивает колебательное движение резца. 2-й сигнал с информацией об изображении определяет глубину погружения резца. При наложении сигналов обеспечивается величина ячейки. Размер элементов зависит от так же от угла заточки резца, причем он должен быть неизменным, для чего предусматривается электронная коррекция отклонения. Глубина, размер и форма ячеек находятся во взаимозависимости. Глубина ячеек в светах 5мкм в тенях до 100 мкм. Диапазон |

24. Преимущества и недостатки ПОП без увлажнения пробельных элементов Преимущества: главным является высокое качество изображения полученного на оттисках, это связано и с использованными печ.ф. благодаря углубленным печатающим элементам краска после ее нанесения на печ.ф. располагается в углубл. Ячейках и стенки этих ячеек ограничивают ее растекание, тем самым из за геометрии поверхности краска меньше растискивается чем в ОСУ. В ОБУ на оттисках достигается более высокая оптическая плонтность, а изображение характеризуется повышенной разкостью и контрастом, а также насыщенностью тонов изображения и проработкой светов и теней. Это дает высококачественное мноцветное изображение с линиатурой в 1,5 раза больше чем в ОСУ, приэтом процесс является более экономичным и стабильным. Следует отнести и : упрощение подготовки печмашины,(поддержания баланса краска- вода) что сокращает отходы бумаги, и деформацию бумаги, обеспечивает точность совмещения крсок. Упрощение конструкции печмашины, отсутствие кислого увл.р-ра позваляет избежать коррозии ее метал\частей. Недостатки: Более высокая стоимость ф\пластин и печкрасок, большая чувствительность силиконового слоя к различным повреждениям (требует очистки от бумпыли,от загрязнений), повышения требований к регулировкам машины и чистоте красаппарата, особые требования к печкраскам и температурному режиму печатания, возникновение статистического электричества (из-за отсутствия увл. р-ра). |

|

26. Способы изготовления монтажей для одно- и многокрасочной продукции При форматной записи печатных форм для создания блоков книжно-журнальных изданий изготавливаются монтажные фотоформы. Размеры их (длина и ширина) согласуются с форматом печатной формы, применяемой для печатания конкретного издания. Монтажные фотоформы бывают составные и цельнопленочные. Составные монтажные фотоформы представляют собой размещенные на монтажной основе и прикрепленные к ней отдельные фотоформы с текстом или с иллюстрациями, расположенные в соответ ствии со схемой спуска полос. Их часто называют монтажными, или монтажами, подразумевая, что фотоформы монтируются (размещаются) на монтажной основе. Цельнопленочные фотоформы выводятся электронным способом на фотопленку в фотовыводных устройствах (ФВУ). Монтажные фотоформы в зависимости от полярности могут быть позитивными и негативными. В настоящее время монтажные фотоформы изготавливаются, в основном, на фототехнической пленке на ФВУ; в ряде случаев фотоформы могут изготавливаться с помощью принтера на специальной пленке. На монтажной фотоформе в зависимости от форматов издания и бумаги может располагаться различное число полос, как правило, равное цифре, обозначающей долю листа (например, для издания форматом 70x108/16 монтажная фотоформа содержит 16 полос). Для изготовления монтажных фотоформ используются различные способы, которые можно классифицировать следующим образом (рис. 2.1). Ручной монтаж используется для изготовления составных монтажных фотоформ. Он используется для изготовления монтажей для одно— и многокрасочной печати. При этом способе монтажа обязательным этапом процесса является изготовление плана монтажа. |

28. Технологические свойства и методы их определения Технологические свойства позволяют реализовать конкретный формный процесс. Они оценивают возможность печатных форм в процессе их изготовления, характеризуют износостойкость и тиражестойкость, Технологические свойства характеризуют свойства пленочных покрытий. Адгезия копировального слоя к подложке. Адгезия – это молекулярная связь между поверхностями разнородных тел, приведенных в контакт. Молекулярная структура пленочных покрытий определяет характер адгезионного соединения. Пленки фибриллярной структуры прочнее, чем пленки глоблярной структуры. Для первых структур характерно сшивание макромолекул с образованием пространственной сетчатой структуры, поэтому они менее склонны к набуханию. Адгезия зависит от поверхностного натяжения – она тем более, чем меньше различия по поверхностному натяжению между подложкой и КС. Если в процессе экспонирования поверхностные свойства изменяются, адгезия уменьшается. О величине адгезии судят по усилию, которое затрачивается на разрыв соединения. Характеристикой адгезии могут служить прочностные свойства. Поэтому используется механические методы, например, методы царапин, истирания, перегрузок и т.д. Адгезию оценивают величиной отрыва слоя от подложки. Износостойкость оценивается по тибер-фактору износа, который характеризует потерю веса на 1000 циклов испытаний. Проявляемость. Это способность слоя растворяться и удаляться с подложки. Применительно к проявляемости принято говорить об избирательном проявлении W – это характеристика скорости или времени растворения и удаления слоя. Важно, что продолжительность не должна быть очень большой. Процесс можно разделить ан 3 стадии:

|

29. Изготовление монометаллических формных пластин для ПОП, способы нанесения и сушки Достоинство формных пластин с негативным КС: 1) Высокая и стабильная тиражестойкость; 2) более надежное воспроизведение мелких деталей. Особенности технологий: 1) копирование осуществляется с негативных фотоформ; 2) Формные пластины имеют негативный КС; 3) условия экспонирования и проявления отличны от условий при использовании позитивных КС (другой проявитель). Сушка служит для формирования КС. Считается, что на этой стадии формируется светочувствительность , химическая и физико-механическая стойкость слоя и стабильность слоя. Первоначально при сушке происходит перераспределение жидкости в слое, затем испарение и окончательное высыхание. Сушка сопровождается удалением растворителя, причем удаляется не весь растворитель, а 10-15% остается в слое для придания эластичности. Сушка зависит от ряда факторов: 1) t высушивания; 2) t и влажности воздуха; 3) вид растворителя; 4) толщина слоя; 5) скорость отвода продуктов испарения; 6) вид подложки Характер сушки зависит от способа подвода тепла к слою. В зависимости от этого способы могут быть: 1) конвекционными; 2) термо; 3) индукционными При конвекционной сушке осуществляется нагрев циркулирующим воздухом сверху. Высыхает сначала поверхностный слой. Терморадиационная – это сушка снизу. Излучение проходит через слой, нагревает подложку и начинается сушка от поверхности. Такой направленный поток тепла обеспечивает улетучивание растворителя за короткое время. При индукционной сушке нагревается подложка, происходит испарение растворителя. Для создания токов подложку со слоем размещают в переменном электрическом поле. Готовый формный материал поступает на резку и упаковку. Имеется лазерный контроль качества покрытия с помощью лазерного сканирвоания. На готовых пластинах |

|

20. Печ.ф. ПОП, изготовление прям. фотографированием их строе-ние, изготовл. Типы используемых пластин. Технолог. возможности технологии и ее применение. Существует несколько вариантов технологий, ориентированных на использование различных типов формных материалов. Формы изготовленные ПФ на материалах с серебросодержащим слоем Технолог процесс включает: 1.Проекционное экспонирование (в слое 4 образуется скрытое изображение (б)). 2. Обработка ф. пластины активатором проявляющего вещества и последующее проявление серебра на экспонированных участках, а также растворение галогенида серебра с образованием серебряных комплексов, их диффузией и восстановлением на центрах физического проявления на неэкспонированных участках в слое 5. Типы используемых пластин, форм, поучаемых по аналоговой технологии: 1. Монометаллические формы, изгот. на алюминиевых пластинах, негативным или позитивным копированием. 2. Формы проекционного экспонирования на полимерных или алюминиевых пластинах с серебросодержащими или электрографиечскими слоями.

|

18. Цифровые технологии изготовления резиновых флексографских печатных форм.

- гравирование с использованием металлической маски, предварительно созданной на поверхности обрезиненного формного цилиндра - прямое гравирование, которое управляется с помощью электронного устройства, считывающего информацию с вала, несущего изображение - прямое лазерное гравирование на базе лазера СО2 для гравирования по цифровой технологии специально созданного полимерного формного материала

|

еще более повысить производительность за счет того, что в них реализован процесс скроллинга, позволяющий избежать остановки головки при записи. 16. Репродукционно-графические свойства и факторы, влияющие на них. 1) параметры КС; 2) свойства поверхности подложки; 3) условия экспонирования; 4) условия проявления. Параметры КС – состав, природа, концентрация компонентов, толщина, поглощение и светорассеивание, свойства подложки формируются на стадии изготовления пластины и постоянны для опред. типа\марки. Условия экспонир. и проявления включают условия проведения самого процесса и режимы проведения, а так же параметры устройств, которые используются для изгот. формы. Если параметры конкретных устройств постоянны для данного типа оборуд-ния, то режимы экспонирования и проявления являются переменными, изменяя их, можно изменять РГП. Влияние большинства из перечисленных факторов связано с характером распределения излучения при экспонировании и его изменения в системе воспроизведения: источник излучения, фотоформа, формная пластина. Оценивать влияние ряда факторов можно из геометрической оптики, рассматривая схему копирования. Во всех случаях влияние указанных факторов проявл. через изменение зоны освещенности под штриховым\растровым эл-м, что меняет первоначальные размеры элементов. К первому типу факторов относятся размеры светящегося тела источника, расстояние от источника излучения до слоя, степень контакта слоя с фотоформой, толщина слоя. Влияние условий проявления сказывается через изменение размеров элементов в результате уменьшения адгезии слоя к подложке. |

|

25. Сенситометрические свойства и факторы, влияющие на них. 1) химич. состав слоя и концентрация компонентов; 2) толщина слоя; 3) оптические свойства (поглощение, отражение слоя и подложки); 4) условия изгот. КС; 5) условия экспонир. (спектральный состав действующего излучения, экспозиция, температура и влажность воздуха); 6) условия проявления. Влияние хим. состава учитывается на стадии разработки слоев. Известно несколько способов повышения светочувствительности слоев: 1) исп. компонентов, которые обеспечивают более интенсивное протекание реакций в слое или подавляют побочные или обратимые процессы; 2) расширение спектральной сенсибилизации. Чем выше поглощение в слое и выше отражение от подложки, тем выше светочувствительность. Когда поглощение становится неэффективным и часть излучения используется не по назначению, светочувствительность уменьшается. Изменение толщины слоя так же можно рассматривать как способ повышения светочувствительности. Чем меньше толщина, тем выше светочувствительность. Связь между светочувствительностью и толщиной слоя можно определить из закона Бугера-Ламберта-Беера LgHo\H=Ech; H-экспозиция у подложки, Ho – экспозиция на подложке, E – показатель поглощения, с – концентрация светопоглащающего вещества в слое, h –толщина слоя. Основные сенситометрические св-ва слоя формируются на стадии сушки. Условия экспонир. проявл. через изменение скоростей реакций, которые приводят к изменению растворимости, так же зависят от типа слоя. При увелич. Т при экспонир-ии ускоряются процессы, протекающие под действием тепла, и светочувствительность увелич., в дальнейшем она или не меняется или даже уменьшается, что связано с фотодеструкцией КС. Режимы проявления выражаются в изменении скорости и степени растворимости в слое. |

линиатур 20-100 лин\см. Для оптимизации цветовоспроиз. в гравировании устанавливается своя градац. прогр, регулирующая форму ячеек и их линиатур. Недостаток способа: большой износ резцов и относительно небольшая скорость гравирования. Для получения более глубоких ячеек требуется уменьшение линиатуры. Особенности гравирования форм для многокрас. Печати с целью предотвращения возможности возникновения муара используют эффект поворота гравированной структуры. Для этого при регулировании взаимодействия 3х видов движения осуществляется растяжение или сжатие гравируемой ячейки в направлении окружности и в осевом направлении. Ячейки получаются вытянутой или сжатой форм, они создают различные углы поворота гравируемой структуры. |

22. Сенситомтрические свойства и методы их определения Интегральная светочувствит. – это мера воздействия актиничного излучения на КС. Она устанавливает взаимосвязь между стимулом, вызывающим физико-химические превращения, и степенью этих превращений. Эти превращения могут оцениваться квантовым выходом, однако для оценки требуется не только знание механизмов, но и проведение достаточно сложных экспериментов и расчетов, поэтому в настоящее время для оценки используются более простые методы, причем единого метода не существует. Исп. методы, основанные на оценке по изменению технологических свойств, S оценивается или по заданному критерию, достигнутому в строго фиксир. условиях, или по характеристич. кривой. Светочувствительность опред. как величину, обратную экспозиции. В качестве критерия при определении эффекта воздействия излучения исп. хар-ки пригодности слоя. Пригодность оценивается по достижению рабочих свойств – устойчивое закрепление слоя на подложке, достижимый уровень РГС, устойчивость к обрабатывающим растворам. На практике о рабочих свойствах судят по изображению визуально. Коэф. Контрастности и широта. Обозначается гамма, широта L, эти параметры определяются по характеристической кривой, гамма = тангенс альфа, гамма характеризует изменение толщины КС (уменьшение на позитивном и прирост ан негативном слое) в зависимости от экспозиции. На современных слоях характеристическую кривую можно получить и в координатах D=f(lgH). Спектральная чувствительность S альфа. S альфа = f(альфа). Sальфа определяет выбор источника излучения. Копировальные слои чувствительны в диапазон длин волн 250-460 нм. В зависимости от типа КС диапазон меняется, для гидрофильных слоев с диазосоединениями 380-430 нм, на основе ОНХД 340-410 нм. |

|

оценивают шероховатость, толщину КС и оксиднйо пленки, адгезию КС и его РГС. Все соверменные формные пластины ПОП имеют микрорельефные покрытия поверхности слоя. Существует 2 способа нанесения микрорельефного слоя: 1) частицы веществ, которые не поглощают излучение, смешиваются со слоем, после сушки они располагаются хаотическим образом; 2) способ предложен рядом фирм, в том числе фирмой ЛАСТРА. |

1) смачивание поверхности слоя проявляющим раствором 2) проникновение молекул растворителя вглубь слоя, смещение макромолекул относительно друг друга, что приводит к набуханию, или гидратации, или к образованию связей 3) удаление слоя с подложки Основная характеристика процесса проявление – скорость проявления. Она зависит от экспозиции, состава КС, режимов его изготовления, условий проявления и адгезии. Для негативных КС W определяется соотношением скоростей проявления неэкспонированных участков к экспонированным, для позитивных наоборот. W является безразмерной величиной. Считается, что если W=10-12, то печатающие элементы обладают высокой стойкостью, а процесс проявления является надежным. Молекулярно-поверхностные свойства – эти свойства оцениваются величиной избирательного смачивания. Смачивание определяется в зависимости от соотношения трех сил поверхностного натяжения на границах раздела фаз и оценивается краевым углом смачивания. <90 – поверхность гидрофильная >90 гидрофобная. Определение молекулярно-поверхностных свойств оценивается в избирательных условиях вода-вазиливное масло. Используется оптическая скамья. МПС зависят от состава КС, структуры, условий экспонирования и проявления. В большинстве случаев для пробельных элементов угол смачивания 15-45, на печатающих 115-145. Для оценки устойчивости краевого угла используется метод депрессирования. Еще одним свойством является сохраняемость – срок годности формных пластин.

|

Для многокрасочных изданий ручной монтаж может осуществляться по «рисующей краске» и с использованием штифтовой приводки (последний способ позволяет достичь большую точность совмещения). При монтаже по «рисующей краске» первым изготавливается монтаж для «рисующей» краски (чаще всего, голубой), а монтажи для последующих красок изготавливают по монтажу для «рисующей» краски. Технология ручного монтажа фотоформ включает следующие основные операции:

|

|

30. Способы улучшения качества форм глубокой печати, изготовленных ЭМГ Хромирование форм и механическая обработка пов-ти. После формирования рельефа формы она покрывается слоем хрома толщиной 6-8 мкм. Хромовое покрытие наносится гальваническим путем и служит для повышения тиражестойкости формы до нескольких миллионов оттисков. После этого готовая форма устанавливается в печатную машину. Нанесение хромового покрытия проводится при частичном погружении формного цилиндра в рас-р. Толщина образовавшегося хромового покрытия составляет 5-7 мкм. Структура образовавшегося покрытия влияет на печатно-экслутационные показатели формы. Краска лучше выходит из тех ячеек, которые имеют гладкую внутреннюю поверхность. Механическая обработка форм. Эта операция необходима для достижения определенной микроструктуры. Техническая корректура. Плюс-корректура - основывается на формировании и углублении уже образованных на форме ячеек. Осуществляется ручным корректурным гравированием. Минус-корректура позволяет наоборот уменьшить объем ячеек вплоть до полного удаления. Она осуществляется гальваническим методом(осаждением меди на нехромированной форме) или с помощью лака.

|

32. Физико-химическая сущность формирования печатающих и пробельных элементов на формах ПОП, изготовленных по цифровым технологиям при световом лазерном воздействии |

34. Требования, предъявляемые к формным пластинам Общие требования к пластинам ПОП: 1) необходимая прочность и твердость 2) определенная шероховатость подложки, она оценивается след. параметрами Ra- среднеарифмитическое отклонение от базовой линии (для большинства пластин 0.4-0.8 мкм) к-коэф шероховатости, k=Sф\Sп Sф-фактическая поверхность шероховатости, Sп- проекция шероховатости, Rs-количество выступов шероховатосй поверхности на см (для большинства 160-180) 3) равномерность толщины подложки и слоя В большинстве случаев формные пластины изготавливаются по следующей схеме: 1) подготовка поверхности подложки 2) изготовление копировального раствора 3) нанесение копировального раствора и сушка КС. |

|

36. Градационные показатели воспроизведения тонов, штриховых элементов Градационная передача тонов изображения, оценивается графической зависимостью и характеризует воспроизведение тонов на печатной форме. Градационная передача: Форматная запись (=f() и =f()) Поэлементная =f(Dор)=f() Глубокая печать Vэл=f(Dор) Идеальная градационная кривая =f() и =f() идёт под углом 45*, и означает, что передача идёт без искажений. Так же для желаемого результата и введением предискажений можно руководствоваться построением четырёх квадртантного графика. Качество изображения часто оценивается путём определения градационной точности воспроизведения растровых, штриховых элементов, а так же текста. Можно оценить искажение величины элементов по абсолютной и относительной величине. С учётом возможностей современных технологий обеспечивается воспроизведение элементов изображения: Офсет 5-12; Глубокая 10-30; Типограф. 20-40; Флекса 50-100; Электрофот. 50-200мкм. Для оценки воспроизведения текста оценивают размеры соединений штриха и расстояние между штрихами: Абсолютное иск.: ?=|a-a1| и ?С=|Сф/ф-Сп/ф| Относительное иск.: Кштр.=*100% , допустимые искажения 20-25%.

|

38. Физико-химическая сущность формирования печ. и проб. эл. На формах ПОП, изгот. по цифровым технологиям на “беспроцессных” формных пластинах.

|

40. Особенности и возможности печатных форм глубокой печати — ЭМГ; б — лазерным гравированием; в — по масочной технологии с последующим травлением П |

|

42. Особенности процесса изготовления типографских печатных форм копированием и назначение стадий Общая схема изготовления: 1) входной контроль фотоформ формных пластин; 2) подготовка экспонирующего устройства и обрабатывающего оборудования; 3) выбор технологических режимов; 4) экспонирования; 5) обработка (проявление, промывка, нанесение защитного коллоида, сушка, технчиеская корректура и термообработка); 6) контроль качества Экспонирование – получения изображения на КС. Результатом является копия. Н аэтой стадии контрлируется условия и режимы экспонирования. Для этого большинство устрйоств оснащены приборами для оценки величины экспозиции и вакуумирования . Используются шкалы СПШ-К, UGRA, FOGRA-KKS. Проявление – получение печатающих и пробельных элементов требуемых размеров. Проявляющий раствор должен обеспечить полное растворение продуктов фотолиза, не должен разрушать неэкспонированный слой. Основные параметры – скорость проявления и емкость раствора. Важна так же экология процесса. Применяется ручное и автоматизированное проявление. Нанесение защитного коллоида. Применяется для защиты печатающих и пробельных элементов от повреждений. Используются гидрофильные элементы. Техническая корректура проводится с целью устранения дефектов печатных форм (прокопировка, перекопировка, закопировка) возникающих по самым разным причинам. Так же необходимо устранять приладочные кресты. Виды технчиеской корректуры: 1) использование карандашей; 2) использование рассеивающей пленки, которая служит для формирования диффузионного излучения, разрушающего лишние печатающие элементы. Одновременно могут разрушиться элементы основного изображения, поэтому технологическими инструкциями регламентировано время экспонирования за пленкой – оно не должно быть больше 30% от времени |

43. Технология «компьютер-печатная форма», ее разновидности и возможности. Типы используемых пластин. Стадии процесса изготовления ПФ: 1) получение ЭВПФ. С этой целью информация подвергается сканированию или компьютерному набору, обработке. После набора текстовая информация подвергается корректуре и редактированию, поулчается корректурный оттиск. Далее проводится электронная верстка и монтаж (создание спускового файла). Изготавливается копия на бумажном носителе; 2) изготовление копии на бумажном носителе с помощью плоттера; 3) растрирование и вывод на форматную пластину; 4) обработка (при необходимости). Получается готовая печатная форма Структурная схема технологии CTP: Ввод и обработка – цветопроба – Растрирование (РИП) – Запись – Обработка – Готовая печатная форма. Запись производится на Формовыводных устройствах (ФрВУ). Формные пластины чувствительны к лазерному излучению. Формовыводные устройства могут быть автоматизированы. Характеристики и технологические возможности ФрВУ для СТР. ФВУ классифицируются по ряду параметров (тип формных пластин, тип источника, конструкция, назначение устройства, степень автоматизации, формат,..) Технологические характеристики: разрешение записи, повторяемость (мкм), скорость (или производительность). ФрВУ должны обеспечивать определенную скорость записи, достижение требуемых РГС, точность приводки. Первые СТР установки появились в 70 годах и назывались лазерными автоматами. В США Laserite, в СССР – лазерный гравировальный автомат. Позже были разработаны ФрВУ для записи изображения с цифровых носителей. В 80 годы были разработаны устройства Laser Graver и Гранат (СССР). В качестве лазеров использовались источники: 1) лазерный диод 405-410 нм |

44. Контроль параметров формных пластин ПОП, используемых для копирования Контроль должен обеспечивать на форме правильную подачу растровых градационных изображений. Это зависит от факторов: характер орегин при копировании, от КС, от степени вакуумного контакта, экспозиции, от проявления. Контрольные шкалы используются для выявления отдельных недостатков и ошибок не только при изготовлении форм но и в печати. Визуальный контроль : шкала UGRA, FOGRA имеют фрагменты – 1. Полутоновая ступенчатая шкала (оптим время экспонир) 2. Концентрические окружности в негативном и позитивном варианте(размр штриха, оценка выделяющей способности системы) 3. Градационные характеристики (растров поля 60 лин/см) 4. Группа штрихов одинакового размера под разными углами (для контроля растискивания при печати). Геометрический контроль требует лупу для просмотра растровой точки. Денситометрические методы - более практичны. Исходным пунктом для этого являются контрольые элементы с оптической плотностью 20%, 30%, 60%, 80% контрольные шкалы копируются с рзной экспозицией. По полученным результатам устанавливается какая экспозиция соответствует наиболее полной передаче. Окончательная оценка результатов производится по градационной кривой копировального процесса. Контроль экспонирования по шкале СПШ-К Степень фотохимических и физико-химических превращений в КС определяется на печ форме полученной послеэкспонирования и проявления, основанный на экспонировании полутоновой ступенчатой шкалы СПШ-К с константой 0,15 ед. оптичесой плотности и интервала на 10 полях от D1=0,15 до D10=1,5 и дополнительно 11 полем с D11=2,0 за каждым полем шкалы КС сообщются различные экспозиции, которые вызывают определенные физико-химические изменения в нем. После проявления слой под одними полями шкалы удаляется полностью, под другими частично остается, под третьим сохраняется |

|

35. Применение позитивных копировальных слоев, в том числе для получения реверсивного изображения

|

33. Физико-химическая сущность формирования печатающих и пробельных элементов на фотополимерных формах флексографской печати Поскольку основное экспонирование УФ-А излучением осуществляется через маску и протекает в воздушной среде, то, вследствие контакта ФПС с кислородом воздуха происходит ингибирование процесса полимеризации, вызывающее уменьшение размеров формирующихся печатающих элементов. Они оказываются несколько меньше по площади, чем их изображения на маске. Это происходит потому, что ФПС открыт для воздействия кислорода воздуха. Молекулы кислорода воздуха быстрее реагируют по открытым связям, чем мономеры друг с другом, что приводит к торможению или частичному прекращении процесса полимеризации. Результатом воздействия кислорода является не только некоторое уменьшение размеров печ. эл-тов, но и снижение их высоты. Практически полное отсутствие светорассеяния при основном экспонировании через маску, которая является составной частью формной пластины, позволяет получить печатающие элементы с более крутыми гранями. Формирование пробельных эл-тов происходит при вымывании или термической обработке экспонированных ФПП. Наличие масочного слоя на неэкспонированных участках не оказывает влияния на процесс формирования пробельных эл-тов. В случае вымывания и термической обработки этот слой удаляется вместе с незаполимеризованным слоем.

|

31. Технологические свойства и факторы, влияющие на них

|

|

41. Разновидности печатных форм ПОП, изготовленных копированием и требования к ним. Особенности изготовления форм негативным копированием

|

39. Технологические возможности формовыводного оборудования для CTP-технологий, его классиф. И основные параметры

|

37. Формные пластины для ПОП, классификация и требования к ним 2 группы: 1.Пластины для форматной записи инф-ии (по средствам копирования); 2. пластины для поэлементной записи инф-ии. Ф. пластина состоит из светочуствит слоя нанесенного на подложку (метал, полимерную, бумажную) В состав светочуствит. слоя входят пленкообразующий полимер, светочуствит. соед-ие, растворитель, краситель и целевые добавки, изменяющие технологич. свойства. Светочуствит слои различаются по ряду признаков, КС представляет собой тонкую (1-3мкм) воздушно-сухую полимерную пленку, чувствительную к УФ-излуч. и способную изменять растворимость под его действием. При изгот. монометаллич. печ форм КС служит печат элементом, также может вып. защитные функции печ. эл-в (типографских печ форм на метал пластинах) либо проб. эл-ты (биметаллических п.ф) от травления. С учетом растворимости различают позитивные (по составу КС на основе диазосоединений) и негативные (с использованием диазосоединений, фотополимеров) слои. Классификация: 1. Красочность (одно, мгогокрас. печать); 2. Знаковая природа инф-ии (Изобрзит, тектов, тексто-изобразит); 3.Вид печати (высокой, плоской, глубокой, спец способ печати); 4. Способ записи (изготовленные форматной записью; изготовлены по элементной записью). Плоская офсетная с увл и без увл. Требования: тиражестойкость (звисит от свойств формн материала и изготовлен печатн свойств, режим печатного процесса).Микротвердость печатных форм (характеризует их прочность и пластичность) Молекулярно-пов. свойства (гидрофильность проб. и гидрофобность печат элементов) Стойкость формы к растворителям(разрушение печат или пробел элементов) Строение печат и пробел элементов (глубина пробел и геометрическая форма печат) Разреш. способность (кач-во воспр. штрихового, тонового и растрового изо на 1 мм). |

|

полностью. Оптимальные режимы экспонирования должны обеспечивать следующие условия : для неготовного слоя – такую степень изменений в копир слоепод прозрчными участками фотоформы,которая обеспечивает полную сохраняемость слоя при проявлении копии, а под непрозрачными участками слой не должен изменять свою растворимость и полностью удал при проявлении. Для позитивного слоя – полное разрушение слоя под прозрачными уч-ми ф\ф с последующим удалением его при проявлении, а под непрозрачными участками слой не должен изменять свои первоначальные свойства. |

2) аргоновый лазер 488, 512 нм 3) Не – Ne (красный) лазер 633 нм 4) лазерный диод( красный) 650-670 нм 5) ИК - лазерный диод 830 нм 6)Твердотельный лазер 1060 нм 7) EDYAG (с удвоенной частотой) 1064 нм и 532 нм В зависимости от конструкций ФрВУ бывают с внешним барабаном и внутренним барабаном и плоскостные. Разрешение записи ФрВУ 1200-5080 |

основного экспонирования; 3) 5й монтаж – используется специальная маскирующая пленка, на которой вырезаются отверстия, которые должны быть обработаны. Термообработка (обжиг) используется для повышения тиражестойкости. Готовая печатная форма покрывается специальным экраном и обрабатывается в специальных печах при температуре 240-280 С, время 3-6 минут. После этого экран снимается. Экран служит для защиты печатающих и пробельных элементов.

|

|

45. Способы изготовления фотополимерных печатных форм высокой печати

|

46. Формные пластины, используемые в CTP-технологиях, их разновидности и технологические возможности Ассортимент достаточно многообразен. Наиболее удобно их классифицировать по спектральной чувствительности (380-700нм для светочувствительных, > 830 нм для термочувствительных), в зависимости от принципа формирования изображения (ФПС, серебросодержащие, электрофотографические, термоструктурирование, термодеструкция, изменение агрегатного состояния, инверсия смачиваемости), в зависимости от типа смачиваемости), в зависимости от типа подложки (лавсановая и металлическая), для ОБУ или ОСУ. Светочувствительные пластины: 1) фотополимеризуемые пластины. Происходит фотополимеризация, далее производится нагрев (для усиления эффекта), затем проявление. Пластины 2-го поколения не требуют нагревания, но требуют удаления слоя, усиливающего воздействие излучения. Пробельные элементы находятся на подложке. 2) серебросодержащие слои. Наиболее широко используются материалы с диффузионным переносом комплексов серебра. Под действием излучения активизируются серебросодержащие частицы, далее следует проявление, в результате которого на экспонированных участках частицы серебра образуют связи с желатином. На неэкспонированных участках ионы серебра через барьерный слой диффундируют в верхнйи слой и образуют печатающие элементы. Далее следует смывка, в результате которой удаляются экспонированные участки вместе с барьерным слоем. Перспективным направлением является создание ФПК, не требующих химической обработки и вымываемых |

47. Технологические схемы оборудования для изготовления фотополимерных печатных форм При изготовлении цинкографских копий на металлических (микроцинковых и магниевых) пластинах до последнего времени применялись цинкографские КС (рамы) упрощенных конструкций. В настоящее время для этой цели используются и копировальные офсетные станки небольших форматов.ЭУ для типографских ФПП из-за отличия в свойствах применяемых формных пластин имеют некоторые особенности по сравнению с КС. В зависимости от используемого источника излучения различают экспонирующие установки с металлогалогенными и лю-минисцентными лампами. Последние находят более широкое применение. Они представляют собой укрепленные на панели несколько (8-18) люминисцентных ламп мощностью 25—60 Вт, излучающих в коротковолновой зоне спектра. Применение при экспонировании рассеянного света и более коротковолнового излучения обуславливает необходимость экспонирования формной пластины, расположенной на небольшом расстоянии от источника излучения. Кроме того, в устройствах используется вместо стекла прижимная пленке, обеспечивающая создание вакуума про пускающая УФ-излучение требуемого диапазона (X - 360-380 нм). Следует иметь в виду, что при этом возникает необходимость охлаждения металлической плиты, на которой с помощью вакуума закрепляется формная пластина. В отличие от оборудования, применяемого в плоской офсетной печати, ЭУ для экспонирования ФПП могут быть не только плоскостного, но и цилиндрического типа (для |

|

48. Показатели печатных форм Печатные формы характеризуются общими, печатно-эксплуатационными и репродукционно-графическими показателями. 1)К общим относятся: себестоимость, длительность процесса изготовления, степень автоматизации, условия труда, экология, размеры п/ф, размеры изобр. на п/ф, микротвёрдость, глубина и геометрия пробельных и печ. элементов, наличие контрольных шкал. 2) Печатно-эксплуатационные показатели: - тиражестойкость п/ф (кол-во печ.отт. которые можно получить без искажений); -поверхностные свойства (гидрофильность/гидрофобность) стойкость формы к печ.краске и увлажнению; 3) Репродукционно-графические: -Разрешающая и выделяющая способность (R=мм-1; В=мм); допуски: Офсет 5-12; глубокая 10-30; Типограф. 20-40; Флекса 50-100; Электрофот. 50-200мкм. - Градационная передача: Форматная запись (=f() и =f()) Поэлементная =f(Dор)=f(); Глубокая печать Vэл=f(Dор) Град.перед.изобр.- показатель характеризующий качество воспроизведения тонов или растровых изображений. |

50. Перспективы развития формных процессов плоской офсетной печати В области допечатных процессов офсетного производства продолжается рационализация, целями которой являются сокращение времени производства и сращивание с печатными процессами. Репродукционные предприятия все чаще подготавливают цифровые данные, которые передаются на печатную форму или непосредственно в печать. Технологии прямого экспонирования на формные материалы активно развиваются, при этом форматы обработки информации увеличиваются. Важнейшим элементом технологии офсетной печати является печатная форма, которая в последние годы претерпела существенные изменения. Идея записи информации на формный материал не посредством копирования, а путем построчной записи сначала с материального оригинала, а затем из цифровых массивов данных была известна уже лет тридцать назад, но ее интенсивная техническая реализация началась сравнительно недавно. И хотя сразу на этот процесс перейти невозможно, постепенно такой переход происходит. Однако есть и предприятия, которые работают еще по старинке, а к современным материалам относятся с подозрением, несмотря на то, что эти пластины изготавливаются с высочайшим заданным качеством и имеют все гарантии производителя. Поэтому наряду с широким ассортиментом офсетных формных пластин для лазерной записи существуют и обычные копировальные пластины, которые производителями во многих случаях рекомендуются одновременно и для записи лазерным сканированием или лазерным диодом. В дополнение к технологии CtP появилась даже технология CtcP (Computer-to-conventional Plate — из компьютера на обычную формную пластину). Все это обеспечивает полиграфическому предприятию большую гибкость работы. |

52. Технология ручного монтажа пленочных фотоформ, способы ручного монтажа Монтаж – это закрепление фотоформ на монтажной основ в соответствии с планом монтажа. План – это макет в масштабе 1:1, выполненный на полупрозрачной основе и необходимый для изготовления печатных форм. Процесс изготовления ручного монтажа: 1) изготовление эскиза 2) вычерчивание плана монтажа 3) собственно монтаж 4) контроль монтажа Для изготовления ручного монтажа нужно знать характер издания (тип, формат и доля листа, конструкцию книжного блока, вариант оформления издания, тираж и объем, красочность, параметры бумаги, в том числе направление волокон) тип и формат печатных машин, формат печатной формы, учитывающий вариант спуска полос. Формат бумаги обычно больше формата печатной формы. Это нужно для проведения листоподборки и размещения тестовой шкалы.

|

|

54. Особенности изготовления форм глубокой печати лазерным гравированием Особенностью

лазерного гравирования по сравнению

с ЭМГ является то, что этот способ

является бесконтактным, так как

гравирующим инструментом служит

лазерный луч. Лазерное излучение,

направленное на поверхность формного

цилиндра, локально воздействует на

покрытие, нагревает, расплавляет

и испаряет его, при этом один импульс

излучения (длительностью в несколько

сотен наносекунд) формирует одну

ячейку. Полученные лазерным гравированием

печатающие элементы характеризуются

преимущественно различной глубиной

ячеек и мало или совсем не отличаются

площадью. По

технологии SHC

(от англ. —

Super

Half

Autotypical

Cell)

динамическим

управлением диаметром луча и импульсной

модуляцией мощности на цинковом

покрытии обеспечивается возможность

получения ячеек переменной площади

и глубины. По этой технологии на форме

создаются ячейки, в которых отсутствует

фиксированное соотношение между

площадью и глубиной ячейки, причем

площадью и глубиной можно управлять

отдельно.

|

55. Физико-химическая сущность формирования печатающих и пробельных элементов на формах ПОП, изготовленных копированием с фотоформ

|

57. Способы улучшения качества форм глубокой печати, изготовленных электронно-механическим гравированием Хромирование форм и механическая обработка пов-ти. После формирования рельефа формы она покрывается слоем хрома толщиной 6-8 мкм. Хромовое покрытие наносится гальваническим путем и служит для повышения тиражестойкости формы до нескольких миллионов оттисков. После этого готовая форма устанавливается в печатную машину. Нанесение хромового покрытия проводится при частичном погружении формного цилиндра в рас-р. Толщина образовавшегося хромового покрытия составляет 5-7 мкм. Структура образовавшегося покрытия влияет на печатно-экслутационные показатели формы. Краска лучше выходит из тех ячеек, которые имеют гладкую внутреннюю поверхность. Механическая обработка форм. Эта операция необходима для достижения определенной микроструктуры. Техническая корректура. Плюс-корректура - основывается на формировании и углублении уже образованных на форме ячеек. Осуществляется ручным корректурным гравированием. Минус-корректура позволяет наоборот уменьшить объем ячеек вплоть до полного удаления. Она осуществляется гальваническим методом(осаждением меди на нехромированной форме) или с помощью лака.

|

|

экспонирования предварительно изогнутых формных пластин). Более широкое применение получили устройства с размещением формной пластины на плоскости. В большинстве случаев они являются частью комбинированных процессоров для изготовления ФПФ высокой печати. ЭУ для флексографских ФПП конструктивно практически не отличаются от ЭУ для типографских ФПП. Основное их отличие — необходимость использования наряду с источником УФ-излучения зоны А (315-380 нм) источника УФ-излучения зоны С (200-280 нм), расположенных соответственно в двух секциях.

|

водой. Термочувствительные пластины: -более высокое качество, - возможность работы на свету, - не требуется мокрая обработка. Пластины, в которых происходит термоструктурирование, состоят из подложки и термочувствительного слоя. На экспонированных участках происходит упрочнение (под действием излучения 830 нм), далее производится нагрев и проявление. Предполагают что на экспонированных участках обраузется кислый реагент, обеспечивающий образование 3-мерной структуры. Пластины, в которых происходит термодеструкция, позитивны. В термочувствительном слоем происходят изменения, позволяющие проявителю проникнуть через это слой и растворить гидрофобный слой. Материал не требует нагревания.

|

|

|

53. Классификация флексографских формных пластин и их технологические возможности Классифицируются по след.признакам: - вариант технологии изготовления (изготовление лазерным гравированием и по масочной технологии) - вид мат-ла формы (эластомерные, полимерные и фотополимерные) - геометрич.форма (цилиндрические и пластинчатые) Классифицировать можно также и по другим признакам: толщине форм, высоте рельефа, стойкости форм к растворителям печ.красок и т.д.

Конфигурация печатающих элементов (а) на формах и их растискивание (б) при печатании с форм, изготовленных по цифровой (I) и аналоговой (II) технологиям |

В настоящее время в мире на рынке имеется множество формных пластин от известных производителей: Agfa-Hoechst, BASF, Lastra, Polychrome, Presstek, Fujifilm, DuPont, Mitsubishi, Kodak и др. В России выпускают офсетные формные пластины фирмы «ДОЗАКЛ», «Офсет Сибири» и др. 51. Контроль качества флексографских форм Методы контроля размеров штриховых и растровых элементов. На флексографской форме размеры могут быть оценены с помощью прибора Vipflex с программным обеспечением Flexo Eye. Прибор работает на пропускание и измеряет элементы в проходящем свете. С помощью встроенной камеры изображение выводится на экран монитора. Полученное на экране монитора изображение растровых точек при различном увеличении оценивается в автоматическом, полуавтоматическом или ручном режимах. П\о прибора не позволяет в автоматическом режиме определять размеры мелких растровых элементов или оценивать их на формах, имеющих небольшие дефекты. В этом случае в полуавтоматическом или ручном режиме отмечают диаметры растровых точек на изображении, а затем с помощью сетки измеряют их размеры и пересчитывают в Sотн. |

49. Сущность фотохимических процессов копирования Фотохимические процессы сопровождаются превращением веществ под действием УФ-излуения и используются для регистрации изображения на формных пластинах с КС. Эти процессы делятся на процессы прямого получения изображения и процессы с усилением первичного изображения. В первом случае изображение возникает непосредственно под действием излучения, во втором сначала формируется скрытое изображение, которое усиливается при последующей обработке. Если в 1-ом случае возможность фото-хим. проц. ограничивается квантовым выходом, то для процесса 2-го типа усиление первоначального эффекта возможно при обработке в растворителях (дополнительно под действием тепла).Процесс обеспечивает регистрацию изобр. в слое в результате ф-х превращений, причём эти превращения происходят под действием того излучения, к которому этот слой чувствителен (это могут быть УФ и видимый диапазон волн). Ф-х процесс состоит из акта поглощения кванта света, обеспечивающий переход молекул в возбуждённое состояние, в результате происходит изменение ф-х свойств молекул и образовавшиеся мол. способны изменить направление ф-х процессов и привести к образованию других продуктов, которые отличаються от исходных по свойствам. В основе ф-х процессов лежат следующие реакции: 1) Окислительно-востановительная; 2) Фотодиссоциация; 3)Фотополимеризация; 4)Фотоприсоединение. С учётом характера превр. различают позитивные и негативные коп. слои.

|

|

58. Перспективы развития формных процессов флексографской печати

|

56. Изготовление формных пластин с фотополимеризуемым слоем На примере флексографскйо печати: 1) подготовка ФПК 2) изготовление размероустойчивой подложки 3) дублирвоание – соединение ФПК с подложкой и защитным слоем 4) резка по формату 5) контроль качества Способы нанесения ФПК: 1) полив из растворов. Недостатком является невысокая производительность и проблемы очистки выбросов в атмосферу 2) прессование из расплавов. Недостаток – невысокая производительность и сложность при изготовлении больших по формату пластин. |

отличие от процесса формирования ячеек при ЭМГ. Однако площадь ячеек при лазерном гравировании меняется не так значительно, как при ЭМГ и изменение объема ячеек происходит в основном за счет увеличения их глубины. Пробельные элементы в виде перегородок между выгравированными ячейками, как и при ЭМГ расположены на металлическом покрытии формного цилиндра.

|

|

59. Подготовка поверхности алюминиевых подложек для формных пластин ПОП Проводится компелксная обработка: 1) обезжиривание 2) декопирование 3) зернение 4) анодное оксидирование 5) наполнение анодной пленки Зернение позволяет получить равномерный микрорельеф поверхности. Соляная кислота обеспечивает формирование крупнозерненой поверхности, азотная – мелкозерненой. Крупное зернение обеспечивает качественное воспроизведение полутонов, мелкое влияет на баланс краска-вода и износостойкость. Шероховатую поверхность подвергают анодному оксидированию с целью получения порситой защитной оксидной пленки. Толщина анодной пленки составляет 1-2мкм. Далее проводится наполнение анодной пленки с целью снижения пористости и уменьшения активности. В качестве наполнителя чаще всего используют водяной пар. |

61. Перспектива развития формных процессов глубокой печати Многократные попытки ускорить процесс изготовления форм глубокой печати привели к появлению наряду с травлением и электронно-механическим гравированием таких способов, как лазерное и электронно-лучевое гравирование (фирма Hell). Активно совершенствуются электронно-механические гравировальные устройства, которые формируют печатающие элементы на поверхности формного цилиндра при помощи механического воздействия гравирующих головок с алмазными резцами, управляемых электронным блоком. Большинство современных электронно-механических систем работают с частотой 4 кГц. Последние разработки Определенным технологическим прорывом в глубокой печати можно считать разработку формных цилиндров многократного использования и системы прямого гравирования ( DICOweb Gravure ). В 1995 г. фирма MAN Roland Druckmaschinen AG представила технологическое обоснование и лабораторный прототип процесса, позволяющего получать печатные формы непосредственно в печатной машине. Для этого ячейки, равномерно выгравированные на керамическом или стальном цилиндре, заполняются полимером. Цилиндр устанавливается в печатную машину, где лазер, испаряя полимер, формирует на его поверхности печатающие элементы, более мелкие, чем нанесенная ранее предварительная растровая структура. Полученная таким образом форма служит для переноса краски на запечатываемую основу, а роль опоры для ракеля выполняют пробельные элементы между ячейками цилиндра. После печати тиража цилиндры очищаются от |

62. Масочная технология изготовления фотополимерных флексографских форм, ее особенности и применение

|

|

63. Техническая корректура форм плоской офсетной печати, ее разновидности и возможности Техническая корректура — это ручная операция, исправляющая технические дефекты, заключающаяся в удалении образовавшихся на печатной форме лишних печатающих элементов (минус-корректура) или нанесении на форму недостающих печатающих элементов (плюс-корректура). Технические дефекты могут возникать особенно при копировании с монтажных составных фотоформ из-за теней кромок диапозитивов и липкой ленты, oi оставшихся на фотоформе ненужных приводных крестов, частиц пыли и т.д. Лишние печатающие элементы на форме устраняют вручную нанесением корректирующих растворов (гелей, наст) с помощью специальных карандашей, тампонов или кистей. Состав этих средств, определяемый применяемым копировальным слоем, должен обеспечить быстрое удаление копировального слоя (в течение 5-10 с.) Тиксотропные свойства растворов (вязкость, текучесть) обеспечивают корректуру вблизи печатающих элементов изображения, причем действие растворов не должно разрушать гидрофильный слой на поверхности пробельных элементов. Поэтому такую корректуру проводят по защитному покрытию формы. Плюс-корректура проводится корректирующим лаком по сухой поверхности формы, очищенной от гуммирующего раствора, с последующей сушкой или нагреванием нанесенных гидрофобных печатающих элементов. Методы устранения или уменьшения объема технической корректуры. Устранить ручную техническую минус-корректуру форм, изготовленных позитивным копированием, или значительно уменьшить ее объем можно, используя дополнительное экспонирование через |

64. Применение негативных слоев Слои используются в технологии изготовления монометаллических печатных форм с увлажнением и без увлажнения в плоской офсетной печати, так же используются для изготовления биметаллических печатных форм.

65. Контроль качества офсетных форм, изготовленных по цифровым технологиям, методы и средства контроля Градационная хар-ка оценивает качество воспроизведения растрового изображения. Для построения градационной зависимости необходимо произвести измерения относительно площади растровых эл-тов на печатной форме, полученных копированием ступенчатых растровых шкал с различной линиатурой, состоящих из полей с изменением Sотн с шагом, обычно 5 или 10%, в высоких светах и глубоких тенях шаг может быть равен 0,5 - 1% . Измерение Sотн осуществляется денситометрическим методом, основанном на использовании анализаторов размеров растровых эл-тов, т.е. устройств, способных осущ.измерения и определять значения Sотн на основании измеренных отраженных световых потоков. Для этой цели используются денситометры высокого класса, точность измерения которых обеспечивает встроенный микропроцессор. Для оценки растровых изображений на печатных формах, изготовленных по цифровым технологиям, целесообразно использовать дотметры. К ним относятся Centurfax CCDot 4 и Poly Dot, FAG Vipcam 116, Gretag Macbeth ICPlate, Techkon DMS 910, X-Rite CTP II, которые позволяют определить разрешение, измеряют линиатуру оцениваемой структуы и другие параметры на различных типах контролируемых пластин. |

66. Классификация копировального оборудования и технологические требования к нему Копировальное оборудование предназначено для реализации способа изготовления печатных форм копированием. Оно классифицируется в зависимости от формата, степени автоматизации, геометрической формы обрабатываемой пластины, вида печатных форм, числа выполняемых операций, производительности, стоимости, энергозатрат. Требования к экспонирующему оборудованию: 1) требование к источнику излучения 2) требование к вакуумирующей системе Требования к источнику излучения: 1) высокая мощность 5-10 к Вт 2) спектральный состав – должен соответствовать спектральной чувствительности формной пластины 3) параллельность излучения - использование точечных источников 4) равномерность излучения по всей площади стекла копировального станка. Допуск на неравномерн. 6-7% Требования к вакуумирующей системе: 1) скорость достижения вакуума 2) количество ступеней для достижения вакуума. Для контроля используют FOGRA-KKS 3) оснащение приборами для контроля. К копировально-множительным машинам предъявляются требования по точности позиционирования рамы. Технологические требования к обрабатывающему оборудованию: 1) контроль заданной температуры 2) контроль требуемой скорости 3) контроль концентрации компонентов обрабатывающих растворов. |

|