- •Руководящий документ инструкция по визуальному и измерительному контролю

- •Информационные данные

- •2. Утверждена и введена в действие 01.07.1996

- •4. Введена впервые

- •5. Ссылочные нормативно-технические документы

- •1 Общие положения

- •2 Требования к персоналу

- •3 Требования к приборам и инструментам для визуального и измерительного контроля

- •От прямолинейности и плоскостности

- •При измерительном контроле

- •4 Требования к выполнению визуального и измерительного контроля

- •5 Оценка результатов контроля

- •6 Регистрация результатов контроля

- •7 Требования безопасности

- •Термины и определения основных понятий

- •Нормально

- •Требования к содержанию «Программы (плана, инструкции) входного контроля материала (полуфабриката) или изделия»

- •Требования к содержанию «Технологической карты визуального и измерительного контроля»

- •Требования к содержанию «Карты операционного контроля»

- •Программа подготовки специалистов к аттестации на право

- •Б. Специальный курс

- •Тема 2 Основные требования нормативно-технической и технологической документации по визуальному и измерительному контролю сварных соединений (наплавок) и основного металла изделий.

- •Тема 3 Физические основы визуального и измерительного контроля

- •Тема 4 Методика визуального и измерительного контроля

- •Тема 5 Приборы и инструменты для визуального и измерительного контроля

- •Тема 6 Органы государственного надзора и ведомственного контроля за средствами контроля и измерений

- •III рекомендуемая литература

- •Формы документов, оформляемых по результатам визуального и измерительного контроля

- •Визуального и/или измерительного контроля

- •Пояснения к оформлению «Акт визуального и/или измерительного контроля»

- •Визуального и/или измерительного контроля качества сварных швов в процессе сварки соединения

- •Требования к оформлению «Протокола размеров _____________»

- •Требования к содержанию «Журнала учета работ и регистрации результатов визуального и измерительного контроля»

- •Клеймение деталей, сборочных единиц и сварных соединений

От прямолинейности и плоскостности

|

Наименование средств и методов измерения |

Тип |

Длины измеряемых поверхностей, мм |

|

Интерферометр |

ИЗК-1 |

свыше 400 до 6300 |

|

Автоколлиматор |

АК-1У |

свыше 400 до 10000 |

|

|

АК-6У |

то же |

|

Оптические линейки |

ИС-36 |

до 4000 |

|

|

ИС-43 |

то же |

|

|

ИС-49 |

то же |

|

Индуктивные линейки |

ЛИП-3 |

до 1000 |

|

|

УИП-5 |

то же |

|

Уровни (рамные, брусковые, индуктивные) |

|

свыше 400 до 10000 |

|

Поверочные линейки (прямоугольного и двутаврового сечения, мостики) |

ШП, ЩД, ШМ |

свыше 400 до 4000 |

|

Оптические струны |

ДП-477М |

свыше 400 до 10000 |

|

Визирные трубы (ЛОМО) |

ППС-11 |

свыше 400 до 10000 |

|

|

ППС-12 |

то же |

|

Уровни гидростатические (завод «Калибр») |

115-I |

|

|

|

115-II |

|

Таблица 4 - Допустимая погрешность измерения

При измерительном контроле

|

Диапазон измеряемой величины, мм |

Погрешность измерений, мм |

|

До 0,5 мм включительно |

0,1 |

|

Свыше 0,5 до 1,0 включительно |

0,2 |

|

Свыше 1,0 до 1,5 включительно |

0,3 |

|

Свыше 1,5 до 2,5 включительно |

0,4 |

|

Свыше 2,5 до 4,0 включительно |

0,5 |

|

Свыше 4,0 до 6,0 включительно |

0,6 |

|

Свыше 6,0 до 10,0 включительно |

0,8 |

|

Свыше 10,0 |

1,0 |

4 Требования к выполнению визуального и измерительного контроля

4.1 Подготовка мест производства работ

4.1.1 Визуальный и измерительный контроль при производстве работ, как правило, должен выполняться на стационарных участках, которые должны быть оборудованы столами, стендами, роликоопорами и др. средствами, обеспечивающими удобство выполнения работ.

4.1.2 Визуальный и измерительный контроль при монтаже и ремонте оборудования, конструкций и трубопроводов, а также при техническом диагностировании изделий выполняется непосредственно по месту монтажа (ремонта) или расположения изделия. В этом случае, должно быть обеспечено удобство подхода лиц, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в т.ч. оборудованы леса, ограждения, подмости, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт.

4.1.3 Участки контроля, особенно стационарные, следует располагать на наиболее освещенных местах цеха, имеющих естественное освещение. Независимо от наличия естественного освещения участки контроля должны быть оборудованы также искусственным освещением, в т.ч. розетками переменного тока для подключения переносных осветительных приборов. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов и соответствовать требованиям ГОСТ 23479, но в любом случае должна быть не менее 300 Лк.

Окраску поверхностей стен, потолков, рабочих столов и стендов на участках визуального и измерительного контроля рекомендуется выполнять в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый) для увеличения контрастности контролируемых поверхностей деталей (сборочных единиц, изделий), повышения контрастной чувствительности глаза, снижения общего утомления лица, выполняющего контроль.

4.2 Подготовка объектов к контролю.

4.2.1 Подготовка объектов к визуальному и измерительному контролю производится подразделениями предприятия (организации), выполняющими изготовление, монтаж или ремонт.

Подготовка объектов к техническому диагностированию выполняется службами Заказчика (организации, которой принадлежит диагностируемый объект).

Подготовка изделий к контролю в обязанности специалиста по контролю не входит.

4.2.2 Паровые и водогрейные котлы, сосуды и трубопроводы, подлежащие визуальному и измерительному контролю при техническом диагностировании, должны быть выведены из работы, охлаждены, дренированы, отключены от соседних котлов и трубопроводов, внутренние устройства сосудов в случае необходимости должны быть удалены, а тепловая изоляция и обмуровка, препятствующие контролю технического состояния основного металла и сварных соединений, должны быть частично или полностью удалены в местах, оговоренных программой работ по техническому диагностированию.

4.2.3 Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях, в случаях, когда это оговорено ПТД, допускается наличие цветов побежалости). Зона зачистки должна определяться НТД на вид работ или на изготовление изделия. При отсутствии требований в НТД зона зачистки деталей и сварных швов должна составлять:

- при зачистке кромок деталей под дуговую и газовую сварку - не менее 20 мм с наружной стороны и не менее 10 мм с внутренней стороны от кромок разделки детали;

- при зачистке кромок деталей под электрошлаковую сварку - не менее 50 мм;

- при зачистке кромок деталей угловых соединений труб (вварка штуцера в коллектор, трубу или барабан) - зачистке подлежат: поверхность вокруг отверстия в трубе (коллекторе, барабане) на расстоянии 15 - 20 мм, поверхность «очка» - на всю глубину и поверхность привариваемого штуцера - на расстоянии не менее 20 мм от кромки разделки;

- при зачистке стального подкладного остающегося кольца или расплавляемой проволочной вставки - вся наружная поверхность подкладного кольца и все поверхности расплавляемой вставки;

- при зачистке сварного шва деталей - шов и прилегающие к нему участки основного материала деталей; ширина зоны зачистки основного материала должна составлять не менее 20 мм в каждую сторону от шва при всех видах дуговой и газовой сварки и не менее 100 мм - при электрошлаковой сварке.

4.2.4 Зачистка поверхностей деталей (изделий) и сварных швов перед контролем производится металлическими щетками, напильником или абразивным кругом.

При зачистке деталей и сварных швов из аустенитных сталей и высоконикелевых сплавов должны применяться щетки, изготовленные из нержавеющей нагартованной проволоки.

4.2.5 Шероховатость зачищенных под контроль поверхностей деталей (сварных соединений) должна составлять не более Ra 12,5 (Rz 80).

4.2.6 Шероховатость поверхностей изделий и сварных соединений для проведения последующих видов контроля неразрушающими методами зависит от метода контроля и должна быть не более:

Ra 3,2 (Rz 20) - при капиллярных видах контроля;

Ra 10 (Rz 63) - при магнитопорошковом методе контроля;

Ra 6,3 (Rz 40) - при ультразвуковых видах контроля.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или ПКД.

4.2.7 Шероховатость поверхностей разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, должна быть не более Ra 12,5 (Рz 80).

4.3 Порядок выполнения визуального и измерительного контроля основного материала.

4.3.1 В настоящем подразделе рассматривается порядок контроля основного материала, выполняемого на стадии входного контроля материала (полуфабриката, заготовок) и изделий (деталей, сборочных единиц). Контроль основного материала оборудования (трубопроводов) на стадии технического диагностирования изделий, как в процессе их эксплуатации, так и по истечении расчетного срока их службы рассмотрен в подразделе 4.8.

4.3.2 Задачей визуального контроля основного материала, полуфабрикатов и заготовок, предназначенных для изготовления деталей и сборочных единиц и ремонта изделий, является выявление участков металла с трещинами, выходящими на поверхность, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями и другими несплошностями, вызванными технологией изготовления или транспортировкой, а также подтверждение наличия и правильности маркировки.

Задачей измерительного контроля полуфабрикатов и заготовок, предназначенных для изготовления деталей, сборочных единиц и изделий, а также ремонта изделий является подтверждение их геометрических размеров и определение размеров поверхностных дефектов, выявленных при визуальном контроле.

При входном визуальном контроле сварных труб с прямолинейным или спиральным швом, кроме того, контролю подлежит не менее 10% длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно расположенных по длине шва трубы. Задачей контроля является подтверждение отсутствия поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой чешуйчатости шва, западаний между валиками шва, брызг расплавленного металла, непроваров и пр. дефектов.

Измерительный контроль сварных швов выполняется на участках сварных швов, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее, чем в трех сечениях по длине заводского шва. Измерение поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

4.3.3 При входном контроле изделий, в т.ч. сварных и литых, визуально необходимо контролировать поверхности изделий снаружи, а при наличии доступа и изнутри, кромки элементов, подлежащие сварке, а также качество сварных швов.

Кромки литых деталей, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине. Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру. Ширина зоны контроля должна составлять 1+20 мм, где 1-ширина наплавки в мм. Контролю подлежит каждая кромка с наплавкой.

Визуальному контролю подлежит не менее 10% длины сварных швов изделий, если другие требования не указаны в НТД, ПТД или ПКД.

Задачей визуального контроля основного материала, кромок, подлежащих сварке, и сварных швов изделий, является подтверждение отсутствия продуктов коррозии на поверхности и недопустимых поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждение наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок деталей, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление.

Измерительный контроль изделий проводится с целью подтверждения размеров сварных швов, допустимости размеров поверхностных дефектов, выявленных при визуальном контроле, а также соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий. Измерительный контроль сварных швов выполняют через один метр по длине каждого контролируемого шва, но не менее, чем в трех сечениях.

4.3.4 Требования к визуальному и измерительному контролю полуфабрикатов (трубы, листы, поковки) приведены в таблице 5. Визуальный и измерительный контроль геометрических размеров кромок деталей, сборочных единиц и изделий, а также сварных соединений должен выполняться согласно указаний, приведенных в подразделах 4.4 и 4.5.

4.3.5 Визуальный и измерительный контроль качества основного материала полуфабрикатов, заготовок и изделий проводится согласно «Программы (плана, инструкции) входного контроля» (см. п. 1.9).

Таблица 5 - Требования к визуальному и измерительному контролю полуфабрикатов (труба, лист, поковка)

|

Контролируемый параметр |

Место контроля |

Требования по контролю |

|

1. Наружный диаметр (Dн); внутренний диаметр (Dв) |

Измерительный |

Измерение Dн и Dв с обоих концов трубы Измерение Dв производится при поставке труб по внутреннему диаметру |

|

2. Толщина листа, стенки трубы (Sн) |

то же |

Измерение Sн с обоих концов трубы не менее, чем в двух точках. Измерение Sн листа не менее, чем в двух точках (по длине, ширине) с каждой стороны листа |

|

3. Овальность трубы (а) |

то же |

Измерение размера «а» с обоих концов трубы |

|

4. Кривизна трубы (б) |

то же |

Измерение кривизны на участке 1 м в двух сечениях по длине |

|

5. Длина трубы, листа (L) |

то же |

Измерение не менее 3 труб от партии |

|

6. Ширина листа (В) |

то же |

Измерение не менее 3 листов от партии |

|

7. Трещины, плены, рванины, закаты, раковины, расслоения |

Визуальный |

Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. и их осмотр после разрезки |

Примечания: 1) Контролю по п. 1...4 подлежат не менее 50% труб (листов) от партии.

2) Контролю по п. 7 подлежит не менее 10% длины каждой трубы (площади поверхности листа).

4.4 Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку.

4.4.1 При подготовке деталей под сварку необходимо контролировать:

наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

наличие маркировки предприятия-изготовителя материала на деталях, подготовленных под сварку (для деталей изделий, работающих под давлением, и для деталей, на которые распространяется действие Правил устройства и безопасной эксплуатации органов надзора);

наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки деталей (заготовок);

форму обработки кромок, в т.ч. при подготовке деталей с различной номинальной толщиной стенки;

форму обработки внутренних поверхностей кольцевых деталей;

материал и форму подкладных колец и расплавляемых вставок;

наличие заварки разъема подкладного кольца, качество шва заварки подкладного кольца, а также наличие зачистки шва заварки разъема подкладного кольца;

чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного металла.

4.4.2 При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных колец и расплавляемых вставок;

правильность установки временных технологических креплений;

правильность сборки и крепления деталей в сборочных приспособлениях;

правильность (расположение и количество) установки прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

чистоту кромок и прилегающих к ним поверхностей деталей.

4.4.3 Измерительный контроль при подготовке деталей под сварку (рис. 1) осуществляется для проверки:

размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки); радиусы округления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат;

размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

размеров подкладных колец и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

размеров элементов секторных отводов;

перпендикулярности торцов, подготовленных под сварку цилиндрических деталей, к ее образующей;

минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

ширины зоны зачистки механическим путем наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в т.ч. места зачистки шва разъема подкладного остающегося кольца.

4.4.4 Измерительный контроль соединения, собранного под сварку (рис. 2) включает проверку:

размеров швов приварки временных технологических креплений, расстояния технологического крепления от кромки разделки и расположение креплений по длине (периметру) соединения (при необходимости в случае, если в ПТД оговорено расстояние между соседними креплениями);

величины зазора в соединении, в т.ч. между деталью и подкладным кольцом;

величины смешения кромок (внутренних и наружных) собранных деталей;

размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (при необходимости в случае, если это оговорено в ПТД, также расстояние между соседними прихватками);

величины зазора в замке расплавляемой проволочной вставки;

перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листы);

несимметричности осей штуцера и отверстия в корпусе (трубе);

ширины зоны нанесения защитного покрытия на поверхностях деталей;

геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

4.4.5 Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен в зависимости от требований НТД, ПТД и ПКД или по требованию заказчика.

При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля (20%, 50%) должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле снова будут выявлены отклонения от требований рабочих чертежей и/или ПТД, то объем контроля для группы деталей, представленных к приемке, должен быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению (доработке). Собранные под сварку соединения деталей, забракованные при контроле, подлежат расстыковке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

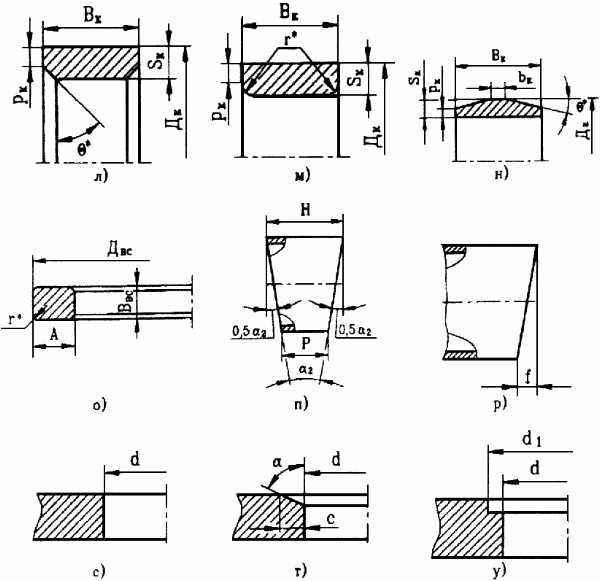

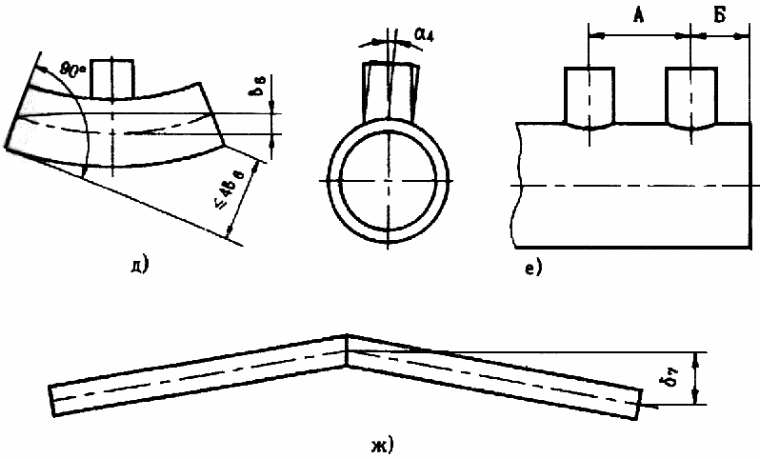

Рисунок 1 - Размеры, контролируемые измерением при подготовке деталей под сварку

а)

V-образная разделка кромки; б) У-образная

разделка кромки; в) 1-образная разделка

кромки (без скоса кромки); г) V-образная

двухскосная разделка кромки; д) V-образная

двухсторонняя разделка кромки; е)

подготовка кромок штуцера D![]() 10-65; ж) 1-образная разделка с присадочным

выступом; з) цилиндрическая расточка

(раздача) концов труб по внутреннему

диаметру; и) коническая расточка концов

труб по внутреннему диаметру;

10-65; ж) 1-образная разделка с присадочным

выступом; з) цилиндрическая расточка

(раздача) концов труб по внутреннему

диаметру; и) коническая расточка концов

труб по внутреннему диаметру;

к) притупление внутренней кромки трубы; л), м) и н) подкладное стальное остающееся кольцо; о) расплавляемая проволочная вставка; п) сектор отвода; р) отклонение от перпендикулярности торца трубы; с), т) и у) рассверловка отверстия под штуцер в корпусе (трубе, коллекторе).

_____________________

* Размеры измерению не подлежат. Размер обеспечивается режущим инструментом и оценивается визуально.

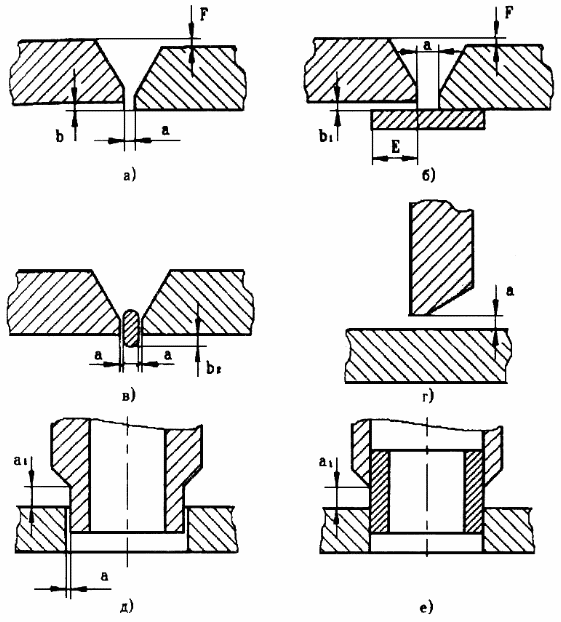

Рисунок 2 - Размеры, контролируемые при сборке соединения под сварку

а) стыковое соединение; б) стыковое соединение на подкладном кольце; в) стыковое соединение с расплавляемой вставкой; г) тавровое (угловое) соединение; д) и е) угловые соединения штуцеров; ж) соединение с несимметричностью осей штуцера и корпуса;

з) соединение с приварными элементами временных креплений; и) соединение с переломом осей цилиндрических деталей; к) прихватки соединения.

Примечание - Объем контроля для деталей и соединений I и IIа категорий по ПН АЭГ-7-010-89 должен составлять 100%, а для деталей и соединений IIв и IIIа категорий по ПН АЭГ-7-010-89 - не менее 50%.

4.4.6 Визуальный контроль полноты удаления механическим путем зоны термического влияния после резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.) определяется на каждой детали, подвергавшейся резке.

Контроль выполняется по отсутствию следов резки на кромках разделки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и по отсутствию следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

4.4.7 Требования к выполнению измерительного контроля при подготовке деталей под сварку приведены в таблице 6, а при сборке соединений под сварку - в таблице 7.

Таблица 6 - Требования к измерениям размеров подготовки деталей под сварку

|

Контролируемый параметр |

Условное обозначение (рис.1) |

Рисунок |

Средства измерений. Требования к измерениям |

|

1 |

2 |

3 |

4 |

|

1. Угол скоса кромки |

|

1a, б, г, д, е, k |

Угломер или шаблон универсальный. Измерение в одном месте |

|

2. Притупление кромки |

р, p1 |

1a, б, г, д, е |

Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

|

3. Ширина «уса» разделки или скоса кромки |

с |

1б, е, т |

Штангенциркуль ШЦ-1. Измерения в трех точках равномерно по длине (периметру) |

|

4. Глубина скоса кромки |

М |

1д, k1, у |

Штангенциркуль ШЦ-1, линейка. Измерение не менее чем в трех точках по длине |

|

5. Высота присадочного выступа |

h |

1ж |

Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

|

6. Длина расточки (раздачи) труб по внутреннему диаметру |

1р |

1з |

То же |

|

7. Угол выхода резца (калибра) |

|

1з, и |

Шаблон универсальный или угломер. Измерение в одном месте |

|

8. Диаметр расточки |

Dр |

|

Штангенциркуль ШЦ-1. Измерение в двух взаимоперпендикулярных сечениях (4 точки) |

|

9. Толщина стенки в месте расточки |

Sр |

1з, и |

Штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по длине |

|

10. Ширина подкладного кольца |

Вк |

1л, м, н |

Штангенциркуль ШЦ-1. Измерения не менее чем в трех точках по длине (периметру) |

|

11. Толщина подкладного кольца |

Sк |

1л, м, н |

То же |

|

12. Притупление подкладного кольца |

Рк |

1л, м, н |

Тоже |

|

13. Диаметр расплавляемого кольца (вставки) |

Dк, Dвс |

1л, м, н, о |

Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

|

14. Высота расплавляемого кольца (вставки) |

А |

1о |

Штангенциркуль ШЦ-1. Измерения не менее чем в трех точках равномерно по периметру |

|

15. Ширина расплавляемого кольца (вставки) |

Ввс |

1о |

То же |

|

16. Длина сектора отвода (сварного) по наружной образующей |

Н |

1п |

Линейка. Измерение детали в зоне максимального размера |

|

17. Длина сектора отвода (сварного) по внутренней образующей |

Р |

1п |

Линейка. Измерение детали в зоне минимального размера |

|

18. Угол наклона кройки сектора отвода (сварного) |

|

1п |

Линейка и угломер или шаблон универсальный. Измерять скос кромки с обоих сторон

|

|

19. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы |

f |

1п |

Угольник и щуп. Измерения не менее чем в трех сечениях в зоне максимального смещения. Либо: отвес и линейка или щуп |

|

20. Диаметр отверстия в корпусе (трубе) |

d |

1с, т, у |

Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

|

21. Диаметр расточки в корпусе (трубе) |

d1 |

1y |

То же |

|

23. Шероховатость зачищенных поверхностей |

|

|

Профилограф-профилометр, образцы шероховатости (сравнения). Контролируют поверхности, указанные в п. 4.2.6 |

Примечание - Допускаются другие способы и средства измерений, обеспечивающие достоверность контроля параметра подготовки деталей под сварку.

Таблица 7 - Требования к измерениям размеров сборки соединений деталей под сварку

|

Контролируемый параметр |

Условное обозначение (рис.2) |

Номер рисунка |

Средства измерений. Требования к измерениям |

|

1 |

2 |

3 |

4 |

|

1. Зазор в соединении |

а |

2б, в. г, д, е |

Щуп, шаблон универсальный. Измерение - см. п. 4.4.8. |

|

2. Смещение кромок деталей с внутренней стороны соединения |

b |

2а |

Линейка и щуп. Измерение - см. п. 4.4.8 |

|

3. Смещение кромок деталей с наружной стороны соединения |

F |

2а, б |

Линейка и щуп. Измерение - см. п. 4.4.8 |

|

4. Зазор между подкладным кольцом и внутренней поверхностью детали |

b1 |

2б |

Шаблон специальный. Измерения не менее чем в трех точках по длине (периметру) соединения |

|

5. Смещение проволочной вставки с внутренней стороны |

b2 |

2б |

Штангенциркуль ШЦ-1, шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей |

|

6. Зазор в замке расплавляемого кольца (вставки) |

a1 |

- |

Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей |

|

7. Несимметричность штуцера |

b2 |

2ж |

Контрольный стенд специальный. Измерение согласно п. 4.4.13 |

|

8. Расстояние приварного элемента крепления от кромки разделки |

С |

2з |

Линейка. Измерению подлежит каждый элемент крепления |

|

9. Катет шва приварки элемента крепления |

К |

2з |

Линейка и щуп, штангенциркуль ШЦ-1, шаблон. Измерению подлежит каждый шов |

|

10. Перелом осей цилиндрических элементов и угловое смещение поверхностей листов |

k |

2и |

Линейка (L = 400 мм ) и щуп. Измерение - см. п. 4.4 12. |

|

11. Длина прихватки |

Iп |

2к |

Линейка или штангенциркуль ШЦ-1. Измерение каждой прихватки |

|

12. Высота прихватки |

hп |

2к |

Штангенциркуль ШЦ-1. Измерение каждой прихватки |

|

13 Расстояние между прихватками |

Lп |

2к |

Линейка. Измерение расстояния между прихватками соединения выполняется в случаях, когда расстояние между прихватками регламентируется ПТД |

4.4.8 Измерительный контроль величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях выполнять не реже, чем через один метр по длине соединения, но не менее, чем в трех сечениях, равномерно расположенных по длине шва. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует производить по смещению наружных кромок деталей (размер F) либо по смещению притупления «усов» V-образной разделки (см. рис. 1б, размер р).

4.4.9 Замеры, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

4.4.10 При визуальном и измерительном контроле размеров и качества прихваток контролю подлежит каждая прихватка в соединении.

4.4.11 Измерения швов приварки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление и каждый шов крепления.

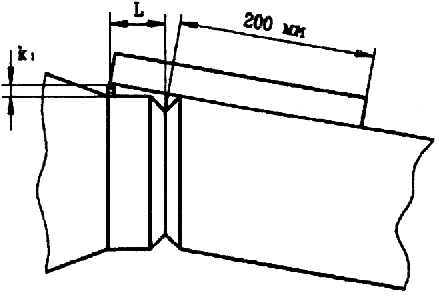

4.4.12 Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, выполняется в 2-3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера производить на участке меньшей длины с последующим перерасчетом к длине 200 мм по формуле:

![]()

где

![]() и

и![]() - размер перелома осей и расстояние от

соединения, на котором выполнено

измерение (рис. 3).

- размер перелома осей и расстояние от

соединения, на котором выполнено

измерение (рис. 3).

Рисунок 3 - Схема измерения перелома осей цилиндрических элементов

4.4.13 Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку.

4.4.14 Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рис. 4-8.

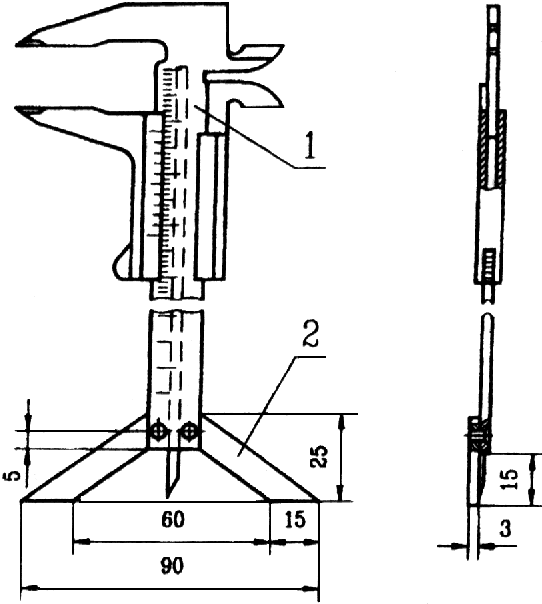

Рисунок 4 - Шаблон универсальный типа УШС

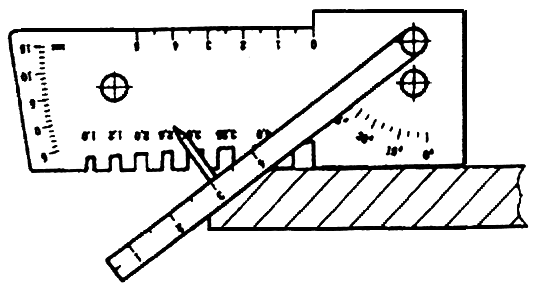

Рисунок 5 - Схема измерения угла скоса разделки

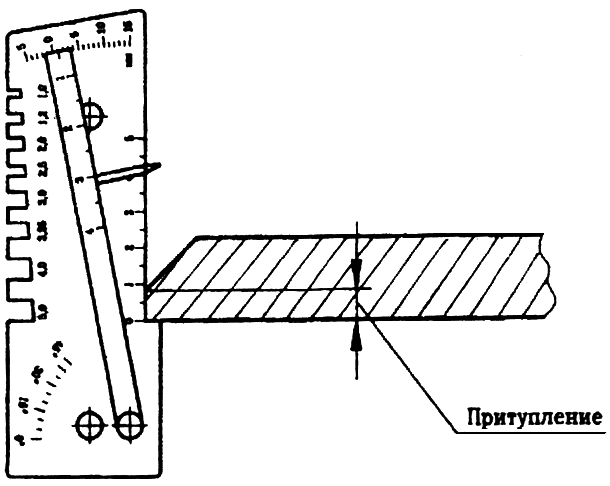

Рисунок 6 - Схема измерения размера притупления разделки

Рисунок 7 - Схема измерения зазора в соединении

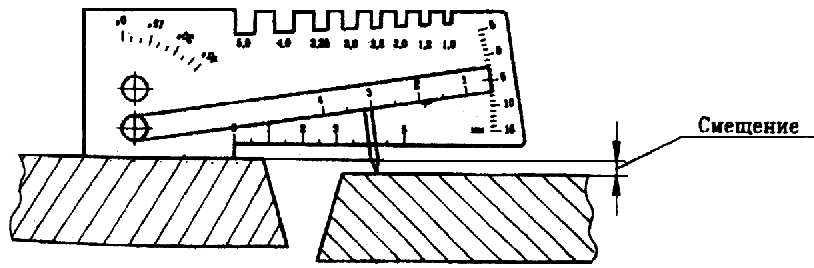

Рисунок 8 - Схема измерения смещения наружных кромок деталей

4.5 Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок)

4.5.1 Визуальный и измерительный контроль сварных соединений выполняется при производстве сварочных работ (послойный контроль в процессе сварки с фиксацией результатов контроля) и на стадии приемо-сдаточного контроля готовых сварных соединений.

Послойный контроль в процессе сварки выполняется в случаях, например, невозможности проведения неразрушающих методов контроля или в случаях, оговоренных в рабочих чертежах при согласовании с Заказчиком и головной материаловедческой организацией (последнее - для объектов атомной энергетики).

4.5.2 Визуальный послойный контроль в процессе сварки соединения выполняется с целью подтверждения отсутствия недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва.

Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

Сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

4.5.3 В выполненном сварном соединении (наплавке) визуально следует контролировать:

отсутствие (наличие) поверхностных трещин всех видов и направлений;

отсутствие (наличие) на поверхности сварных соединений и наплавок дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, прижогов металла, а также мест касания сварочной дугой поверхности основного материала);

наличие зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами;

наличие маркировки (клеймения) шва (наплавки) и правильность ее выполнения.

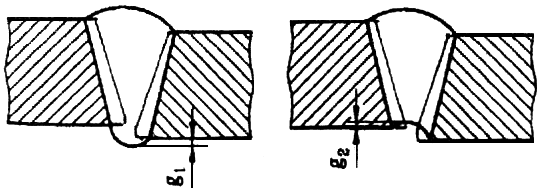

4.5.4 В выполненном сварном соединении измерениями необходимо контролировать:

размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

подрезы основного металла;

несплавления (непровары) с наружной и внутренней стороны шва.

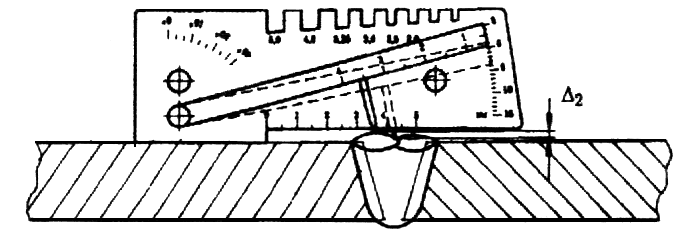

Требования к выполнению измерительного контроля сварных швов приведены на рис. 9 и в таблице 8.

Таблица 8 - Требования к измерениям сварных швов

|

Контролируемый параметр |

Условное обозначение (рис. 9) |

Номер рисунка |

Средства измерений. Требования к измерениям |

|

1. Ширина шва |

е, e1 |

9а, б |

Штангенциркуль ШЦ-1 или шаблон универсальный. Измерение - см. п. 4.5.5 |

|

2. Высота шва |

|

9а, б |

То же |

|

3. Выпуклость обратной стороны шва |

|

9а |

Штангенциркуль ШЦ-1. Измерение согласно п. 4.5.5 |

|

4. Вогнутость обратной стороны шва |

|

9б |

Штангенциркуль ЩЦ-1, в т.ч. модернизированный (рис.10). Измерения в 2-3 местах в зоне максимальной величины |

|

5. Глубина подреза (неполного заполнения разделки) |

b2, b3 |

9г |

Штангенциркуль ШЦ-1, в т.ч. модернизированный (рис. 10). Измерение согласно п. 4.5.5 |

|

6. Катет углового шва |

K, K1 |

1г, д |

Штангенциркуль ШЦ-1 или шаблон. Измерение согласно п. 4.5.5. |

|

7. Чешуйчатость шва |

|

1ж |

Штангенциркуль ШЦ-1, в т.ч. модернизированный (рис.10). Измерения не менее чем в 4 точках по длине шва |

|

8. Глубина западаний между валиками |

|

1з |

То же |

|

9. Размеры (диаметр, длина, ширина) одиночных несплошностей |

d |

1и |

Лупа измерительная. Измерению подлежит каждая несплошность |

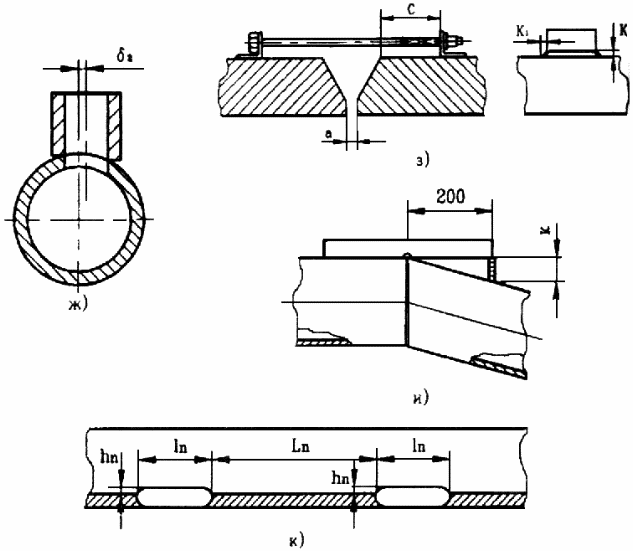

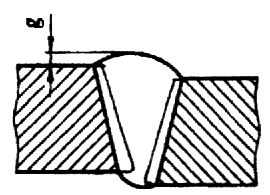

Рисунок 9 - Размеры сварного шва, подлежащие измерительному контролю.

а)

и б) размеры (ширина, высота) стыкового

одностороннего шва с наружной и внутренней

стороны; в) то же двухстороннего сварного

шва; г) подрез или неполное заполнение

разделки кромок; д) чешуйчатость (![]() )

шва и западание между валиками шва (

)

шва и западание между валиками шва (![]() );

е) размеры поверхностных включений

(диаметр - d

);

е) размеры поверхностных включений

(диаметр - d![]() ,

длина - I

,

длина - I![]() ,

ширина - b

,

ширина - b![]() включения); ж) размеры катета шва таврового

(углового, нахлесточного) соединения.

включения); ж) размеры катета шва таврового

(углового, нахлесточного) соединения.

1 - штангенциркуль ГОСТ 166; 2 - опора

Рисунок 10 - Штангенциркуль типа ШЦ-1 с опорой

4.5.5 Высота и ширина сварного шва должна определяться не реже чем один метр по длине соединения, но не менее чем в трех сечениях равномерно расположенных по длине шва.

При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии допускается определение размеров шва выполнять на 10-20% соединений в одном - двух сечениях, при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части размеров (ширина, высота) шва.

4.5.6 При измерительном контроле наплавленного антикоррозионного покрытия замеры его толщины на цилиндрических поверхностях проводить не реже чем через 0,5 м в осевом направлении и через каждые 60° по окружности при ручной наплавке и 90° при автоматической наплавке.

На плоских и сферических поверхностях проводят не менее одного замера на каждом участке размером 0,5 м х 0,5 м (длина х ширина) при автоматической наплавке.

4.5.7 При контроле угловых сварных соединений определяют катеты сварного шва. Определение высоты, выпуклости и вогнутости углового шва выполняется только в тех случаях, когда это требование заложено в рабочих чертежах. Измерение выпуклости и вогнутости производится с помощью специальных шаблонов, а определение высоты углового шва расчетным путем.

4.5.8 Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично определять и глубину чешуйчатости валика (по меньшей высоте двух соседних чешуек).

4.5.9 Измерения размеров, указанных в п. 4.5.5.....4.5.8 и таблице 8, выполняют в первую очередь на участках шва, вызывающих сомнение в части размеров по результатам визуального контроля.

4.5.10 Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхности деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения следует проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали (рис.11).

Рисунок 11 - Схема измерения высоты шва стыкового соединения при различном уровне наружных поверхностей деталей, вызванном смещением при сборке соединения.

В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполнять относительно линии, соединяющей края поверхности шва в одном сечении (рис. 12) с помощью специального шаблона.

Рисунок 12 - Схема измерения высоты шва стыкового соединения при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок.

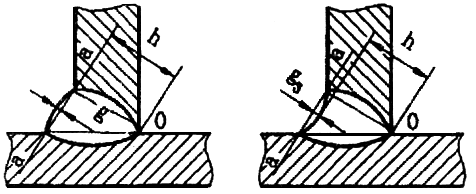

4.5.11 Выпуклость (вогнутость) углового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении (рис. 13).

4.5.12 Размеры выпуклости (вогнутости) стыкового (рис. 12) и углового (рис. 13) швов определяются специальными шаблонами.

4.5.13 Выпуклость (вогнутость) корня шва оценивается по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения внутренних поверхностей сваренных деталей.

В том случае, когда уровни внутренних поверхностей разные, измерения следует проводить согласно схеме, приведенной на рис. 14.

Рисунок

13 - Схема измерения выпуклости

![]() и вогнутости

и вогнутости![]() наружной поверхности и высоты (h) углового

шва

наружной поверхности и высоты (h) углового

шва

Рисунок

14 - Схема измерения выпуклости

![]() и вогнутости

и вогнутости![]() обратной стороны стыкового одностороннего

шва

обратной стороны стыкового одностороннего

шва

4.5.14 Схемы измерения отдельных размеров сварного соединения с помощью шаблона универсального типа УШС приведены на рис.15.

а)

б)

в)

Рисунок 15 - Схема измерения с помощью шаблона УШС размеров сварного шва

а) измерение высоты шва и глубины подреза;

б) измерение ширины шва; в) измерение западаний между валиками

4.5.15 Измерения чешуйчатости и западаний между валиками шва, глубины и высоты углублений (выпуклостей) в сварном шве и основном металле, в т.ч. при техническом диагностировании, разрешается определять по слепку, снятому с контролируемого участка. Материалом для слепка могут служить пластилин, воск, гипс и другие материалы. Измерения проводят с помощью измерительной лупы или на микроскопе после разрезки слепка механическим путем.

4.5.16 Измерения перелома осей цилиндрических элементов и угловое смещение плоскостей плоских деталей, а также несимметричности штуцера выполнять при контроле сварных узлов и деталей (см. п. 4.6.9 и 4.6.10).

4.6 Порядок выполнения визуального и измерительного контроля сварных узлов и деталей

4.6.1 Визуальный контроль сварных узлов и деталей предусматривает проверку:

отклонений по взаимному расположению элементов сварного узла;

наличия маркировки сварных соединений;

наличия маркировки узла (детали);

отсутствия поверхностных повреждений материала, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

наличия окраски поверхностей; отсутствия неудаленных приварных элементов (технологические крепления, гребенки, бобышки).

4.6.2 Измерительный контроль гнутых колен труб предусматривает проверку:

отклонения от круглой формы (овальность) в любом сечении гнутых труб (колен);

толщины стенки в растянутой части гнутого участка трубы (колена);

радиуса гнутого участка трубы (колена);

высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колена);

неровностей (плавных) на внешнем обводе (в случаях, установленных НТД);

предельные отклонения габаритных размеров.

4.6.3 Измерительный контроль тройников и коллекторов с вытянутой горловиной предусматривает проверку:

эксцентриситета оси горловины относительно оси корпуса;

радиусов перехода наружной и внутренней поверхностей горловины к корпусу;

размеров местных углублений от инструмента на внутренней поверхности тройника, вызванных применяемым инструментом;

уменьшения диаметра корпуса вследствие утяжки металла при высадке (вытяжке) горловины;

угла конуса на наружной поверхности патрубка;

местного утолщения стенки горловины; овальности прямых участков корпуса тройника по наружному диаметру в месте разъема штампа.

4.6.4 Измерительный контроль переходов, изготовленных методами подкатки (последовательного обжима), осадки в торец и вальцовкой листовой стали с последующей сваркой предусматривает проверку:

размеров углублений и рисок на внутренней поверхности обжатого конца, носящих характер ужимин;

утолщения стенки на конической части перехода;

формы и размеров шва, отсутствия недопустимых поверхностных дефектов (см. подраздел 4.5).

4.6.5 Измерительный контроль сварных изделий (деталей) - тройников, фланцевых соединений, секторных отводов, коллекторов, трубных блоков и т.д., предусматривает проверку:

размеров перекосов осей цилиндрических элементов;

прямолинейности образующей изделия;

отклонения штуцера (привариваемой трубы, патрубка) от перпендикулярности относительно корпуса (трубы, листа), в который вваривается штуцер (труба, патрубок);

отклонения осей концевых участков сварных секторных отводов;

кривизны (прогиба) корпуса (трубы) сварных угловых соединений труб (вварка трубы, штуцера);

отклонения размеров, определяющих расположение штуцеров в блоках; отклонения оси прямых блоков от проектного положения;

отклонения габаритных размеров сварных деталей и блоков.

4.6.6 Контроль геометрических размеров колен и труб гнутых, а также прямых трубных деталей и блоков, должен производиться методом плазирования (наложением на плаз с контрольным чертежом) с последующим измерением отклонений измерительным инструментом (линейка, щуп, штангенциркуль, шаблон, оптические приборы и др.). Замеры отклонений гнутых труб (колен) производятся относительно наружной поверхности.

Схемы измерений отдельных отклонений приведены на рис. 16.

Рисунок 16 - Схема измерений отдельных отклонений трубных деталей и блоков

д) отклонение (перелом) оси тройника сварного; е) отклонение штуцеров от проектного положения и размеры расположения штуцеров по длине трубы (коллектора); ж) отклонение (перелом) оси блока трубопровода.

4.6.7 Овальность любого сечения колена (гнутой трубы) и прямых участков корпуса тройника по наружному диаметру в зоне разъема штампа определяется по формуле:

![]()

где:

![]() и

и![]() - максимальное и минимальное значения

наружного диаметра. Измерение

- максимальное и минимальное значения

наружного диаметра. Измерение![]() и

и![]() выполнять в поперечном сечении детали,

имеющей наибольшие отклонения.

выполнять в поперечном сечении детали,

имеющей наибольшие отклонения.

4.6.8 Измерение толщины стенки гнутых элементов, в т.ч. вытянутой горловины тройников и коллекторов, а также утолщения стенки на конической части перехода, изготовленного методами прокатки и осадки в торец производить ультразвуковыми приборами (толщиномерами).

4.6.9 Перелом осей трубных деталей и прямолинейность образующей определяется в 2-3 сечениях в зоне максимального перелома (отклонения образующей от прямолинейности), выявленного при визуальном контроле. Измерение выполнять в соответствии с требованиями, приведенными в п. 4.4.12 и рис. 3.

4.6.10 Отклонение от перпендикулярности наружной поверхности штуцера к корпусу (трубе) определяется в двух взаимоперпендикулярных сечениях (рис. 17).

Рисунок 17 - Схема измерения отклонения от перпендикулярности наружной поверхности штуцера

4.6.11 Измерения, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

4.7 Порядок выполнения визуального и измерительного контроля при исправлении дефектов в основном материале и сварных соединениях изделий

4.7.1 При ремонте дефектных участков в основном материале и сварных соединениях изделий визуально необходимо контролировать:

полноту удаления дефекта, выявленного при визуальном контроле и контроле другими неразрушающими методами (радиографическим, ультразвуковым, капиллярным и магнитопорошковым);

форму выборки дефектного участка; форму обработки кромок выборки; чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.) поверхности выборки и прилегающих к ней поверхностей;

ширину зоны зачистки механическим путем поверхностей основного материала, прилегающих к кромкам выборки;

отсутствие (наличие) дефектов (трещин, пор, включений, скоплений пор и включений, отслоений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, прижогов металла сварочной дугой) на поверхности шва заварки выборки и на прилегающих к выборке участках шва и поверхностях свариваемых деталей.

4.7.2 При ремонте дефектных участков в основном материале и сварных соединениях изделий измерением необходимо контролировать:

размеры выборки дефектного участка; размеры разделки кромок выборки (угол скоса, радиусы начала и окончания выборки, толщину перемычки металла при исправлении трещин и т.п.);

ширину зоны зачистки механическим путем участков основного материала, прилегающих к кромкам выборки;

размеры дефектов на поверхности шва заварки выборки и прилегающих к нему участках основного металла, выявленные при визуальном контроле;

шероховатость поверхностей выборки и прилегающих участков основного металла в зоне их зачистки (перед заваркой выборки), а также поверхностей основного материала изделий и сварного соединения перед проведением последующих видов неразрушающего контроля.

4.8 Порядок выполнения визуального и измерительного контроля при техническом диагностировании

4.8.1 При визуальном контроле состояния основного материала и сварных соединений оборудования и трубопроводов проверяют:

отсутствие (наличие) механических повреждений поверхностей;

отсутствие (наличие) формоизменения изделий (деформированные участки, коробление, провисание, выход трубы из ряда и других отклонений от первоначального расположения);

отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

отсутствие коррозионного и эрозионного износа поверхностей; отсутствие наружного износа изделия (оборудования, трубопровода, поверхностей нагрева котла и др. изделий).

4.8.2 При измерительном контроле состояния основного материала и сварных соединений оборудования и трубопроводов определяют:

размеры механических повреждений основного материала и сварных соединений;

размеры деформированных участков основного материала (сварных соединений), в т.ч. длину, ширину и глубину вмятин, выпучин, отдулин;

овальность цилиндрических элементов, в т.ч. гибов труб;

прямолинейность (прогиб) образующей изделия;

фактическую толщину стенки основного материала;

глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину.

4.8.3 Разметку точек замера толщины стенок рекомендуется проводить краской или мелом. Замер фактической толщины стенок изделий выполнять ультразвуковым методом.

4.8.4 Визуальный контроль основного материала изделий и сварных соединений на стадии технического диагностирования выполняют с целью подтверждения отсутствия поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), вызванных условиями эксплуатации изделий.

Измерительный контроль основного материала изделий и сварных соединений на стадии технического диагностирования проводят с целью подтверждения соответствия геометрических размеров изделий и допустимости повреждений основного материала и сварных соединений, выявленных при визуальном контроле, требованиям рабочих чертежей, ТУ, стандартов и паспортов.