- •2.3 Матеріали, устаткування і методика досліджень

- •2.3.1. Приготування карбідовміщуючої лігатури системи Al-Ti-c

- •2.3.2 Ситовий аналіз порошку лігатури

- •2.3.4. Визначення щільності

- •2.3.5. Підготовка зразків для механічних випробувань

- •2.3.6 Випробування на розтягування

- •2.3.7. Результати визначення твердості зразків

- •2.3.8. Металографічні дослідження:

2.3.2 Ситовий аналіз порошку лігатури

Оскільки для отримання необхідних характеристик готового продукту потрібно було забезпечити ретельне змішування порошків лігатури та алюмінію, порошок лігатури проходив ситовий аналіз.

Набір сит, використаних при аналізі та кількість порошку, що просипався через кожне сито представлені у таблиці …..

Таблиця 2.3 Гранулометричний склад порошку лігатури

|

Розмір сітки сит |

Кількість порошку, % |

|

05 0315 016 01 008 005 004 |

1,2 11,3 21,4 19,5 28 16,8 1,6 |

Рисунок ….. - Гранулометричний склад порошку лігатури системи Al-Ti-C

З данні ситового аналізу порошку систему Al-Ti-C видно, що середній розмір частинок лігатури складає від 80 до 160 мкм. У подальшому експерименті для отримання алюматричного композиційного матеріалу методом гарячого штампування використовували порошки розміром 50-80 мкм.

2.3.3. Приготування зразків під гаряче штампування

Отримані порошок системи Al – Ti – C є лігатурою для приготування шихт призначених для процесу гарячого штампування. Вихідні склади шихт для отримання алюмоматричних композиційних матеріалів методом гарячої штампування мають склад:

Al – 5% TiC,

Al – 10% TiC,

Al – 15% TiC.

Розрахунок необхідної кількості проводився виходячи з складу лігатури (45% Al - 55% TiC), за формулою:

0,55m / (m + x) = y,

де m – маса наважки, г; x – кратність мас лігатури та порошку Al, що необхідно додати, г; y – заданий вміст TiC, %.

В приведеній нижче таблиці (таб. 2.4) показана маса порошку заліза та маси лігатури, яку необхідно додати.

Таблиця 2.4 Співвідношення мас лігатури та порошку заліза при приготуванні вихідної шихти під гарячу штамповку

|

Вміст TiC в шихті, % |

Маса лігатури, г |

Маса порошку Al, г |

Кратність приведених мас |

|

5 |

3,64 |

36,24 |

9 |

|

10 |

7,3 |

32,85 |

4,5 |

|

15 |

11,05 |

29,48 |

2,6 |

Після проведення теоретичного розрахунку робимо відповідні наважки та змішуємо порошки.

Першу партію зразків отримували з порошків Al та лігатури, що змішували протягом однієї години в змішувачі типу «п'яна бочка» у розчині машинного масла і бензину з використанням тіл, що інтенсифікують процес змішування. Отриману суміш висушили на повітрі, а потім розфасували в навіски, кожна відповідає вазі майбутньої заготовки.

Другу партію зразків отримували з порошків Al та лігатури, що змішували у планетарному млині в середовищі етиловому спирті. Співвідношення розмельних шарів та маси порошку – 1:5. Процес змушував протікав за схемою:

2,5 хв розмел,

15 хв зупинка та охолодження млина,

2,5 хв розмел.

Отримана емульсія вивантажувалася з барабанів разом з розмеленими тілами в піддони та просушувають на повітрі при кімнатній температурі до повного висихання, випаровування етилового спирту (приблизно на протязі доби). Після чого проводилося зважування отриманого порошку (див. таб.

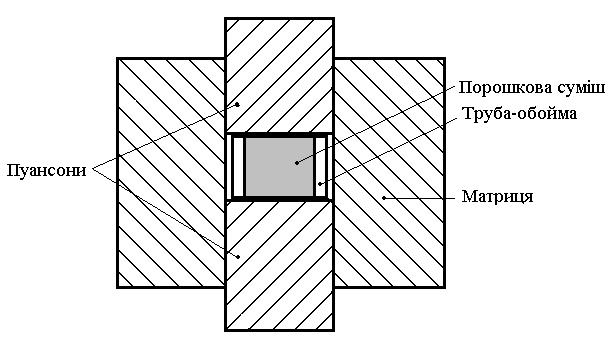

Пресування зразків під гаряче штампування проводиться на пресі приведеної вище моделі, при навантаженні в 62т (550МПа), в матриці з діаметром робочого каналу 40 мм, при вільній засипці порошкової суміші. Схема пресування заготовок показана на рис 2.9.

Рисунок 2.9 - Схема пресування заготовок під гарячу штамповку (СХЕМУ ПЕРЕРИСОВАТЬ НАДО, убрать трубу-обойму)

Отримані заготовки піддавалися спіканню до температури 600 °С в середовищі Ar, протягом 1 год, в печі шахтного типу, моделі ШП-1 (рис. 2.11). Спечені заготовки підлягали гарячій штамповці вільною осадкою у відкритому штампі (рис. 2.12), на не нахиляємому одно кривошипному пресі простої дії, моделі КВ 2132 (рис. 2.13), з номінальним зусиллям 1600 кН, з швидкістю деформування 1000 м/с.

Рисунок 2.10 - Вигляд пресованної заготовки під гарячу штамповку

Рисунок 2.13 - Прес, моделі КВ 2132

|

|

|

|

Рисунок 2.12 - Зовнішній вигляд відкритого штампу | |

Рисунок 2.11 – Зовнішній вигляд шахтної печі ШП-1

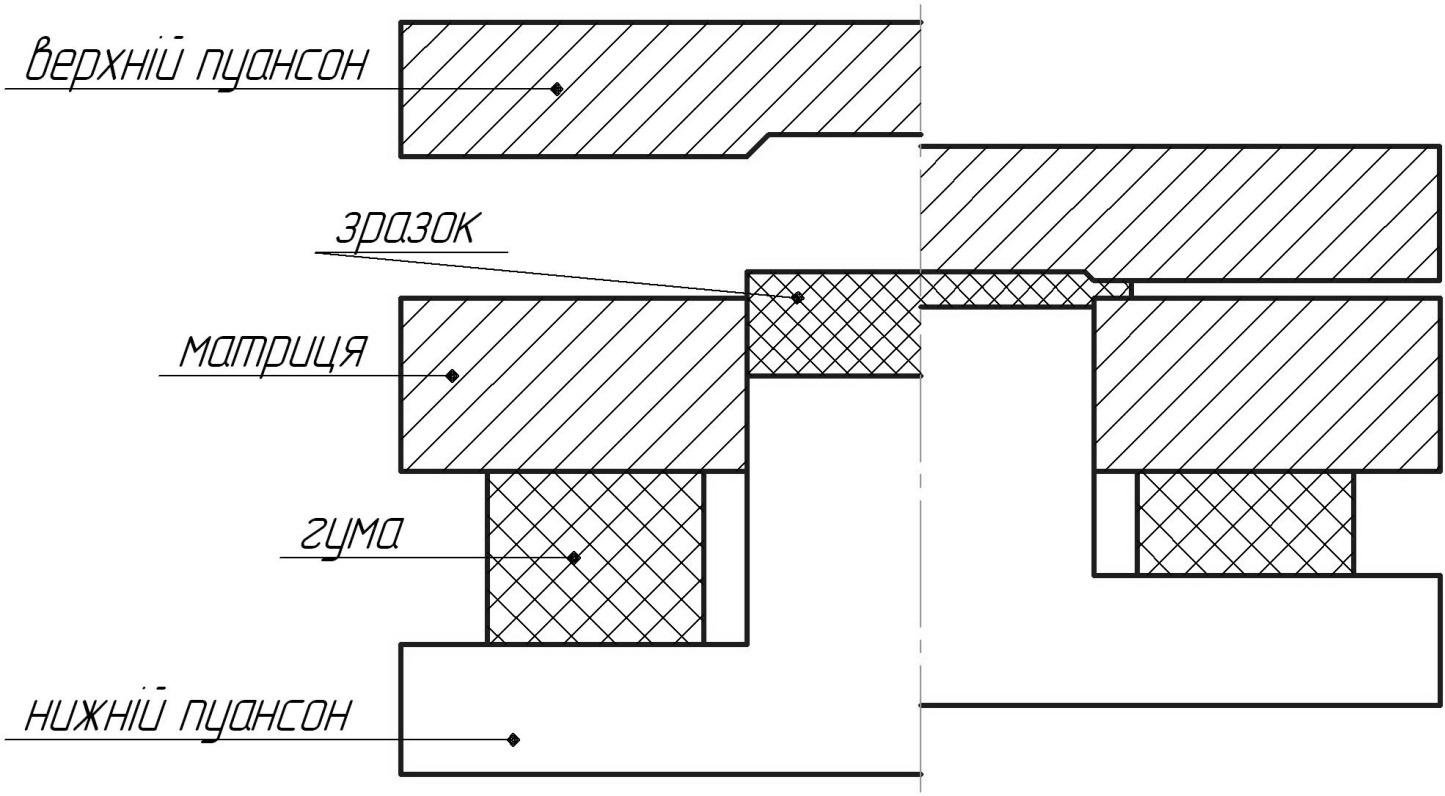

Рис. ….. Схема ущільненні заготівки методом гарячого штампування

На рис. 2.14 представлено зовнішній вигляд заготовки після гарячого штампування, а на рис. 2.12 показаний прес КВ 2132.

Рисунок 2.14 - Зовнішній вигляд заготовок після гарячого штампування