- •Содержание

- •Введение

- •Зубчатые механизмы

- •1.1. Возможности по преобразованию вида движения, изменению скорости, достоинства, недостатки зубчатых механизмов.

- •1.2. Классификация зубчатых передач; возможности, достоинства, недостатки разных видов зубчатых передач.

- •1.3. Геометрические параметры цилиндрических прямозубых колес и передач. Передаточное отношение (число) зубчатых передач.

- •1.4. Применение зубчатых передач в приборостроении.

- •Разъемные соединения

- •2.1. Резьбовые соединения. Классификация, назначение, достоинства, недостатки, материалы.

- •2.2. Штифтовые, шпоночные и шлицевые соединения. Виды, достоинства, недостатки, применение

- •Литература.

2.2. Штифтовые, шпоночные и шлицевые соединения. Виды, достоинства, недостатки, применение

Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки. В зависимости от назначения штифты делят на установочные и крепежные.

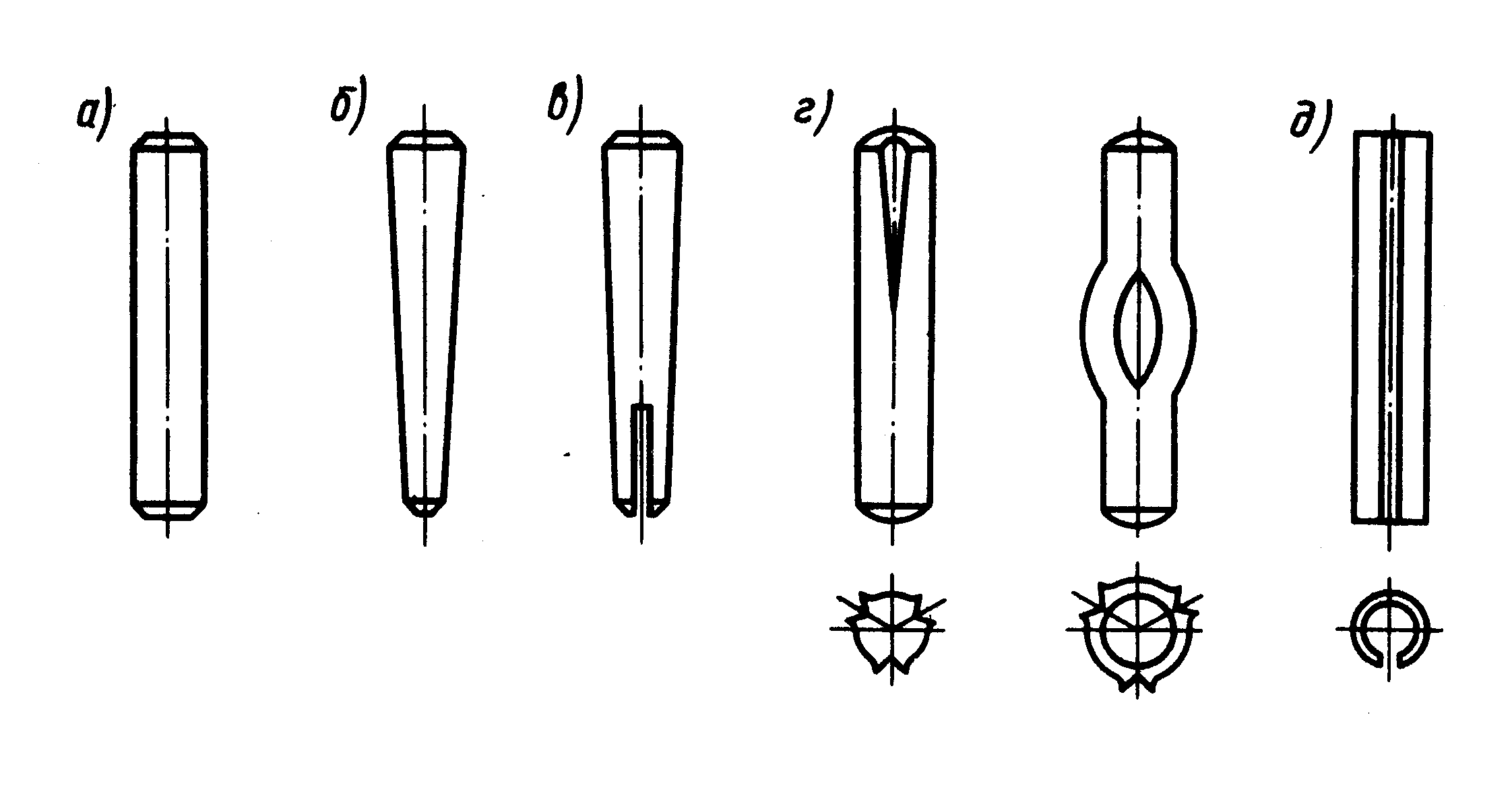

По форме различают цилиндрические и конические штифты. По конструкции рабочей части штифты выполняют гладкими и просечными, т.е. с насеченными или выдавленными канавками, что не требует развертывания отверстия и создает надежное соединение, предохраняющее штифт от выпадения в процессе работы.

На рис. 5 приведены основные типы штифтов: цилиндрический (а), конический (б), конический разводной (в), цилиндрические, насеченные с конца и посредине (г), трубчатый пружинный (д).

Цилиндрические штифты удерживаются в отверстиях за счет натяга или силы трения. Для предупреждения выпадания цилиндрические штифты должны изготавливаться с большой точностью и высокой чистотой поверхности. Отверстия под крепежные штифты в соединяемых деталях сверлят и развертывают совместно, для чего детали временно скрепляют.

Рис. 5

При многократной разборке и сборке нарушается характер посадки и соответственно точность соединения. Предохранение цилиндрических штифтов от выпадения осуществляют кернением концов штифта (рис. 6, а), развальцовкой краев штифта (рис. 6, б) или специальными пружинящими предохранительными стандартными кольцами (рис. 6, в), изготовляемыми из проволоки.

а

б в

а

б в

Рис. 6

Для удешевления соединения применяют насеченные и пружинные трубчатые штифты. Насеченные штифты не требуют точной обработки отверстий и отличаются повышенной прочностью сцепления с материалом детали, но менее точно фиксируют детали. Пружинные трубчатые разрезные штифты обеспечивают прочное соединение деталей, допускают повторные сборки и не требуют высокой точности обработки отверстий. Диаметр отверстия для такого штифта принимают на 15 … 20% меньше наружного диаметра штифта.

Цилиндрические штифты применяются и как установочные (рис. 7, а), обеспечивая точное взаиморасположение соединяемых деталей. Для повышения точности необходимо увеличение расстояния между штифтами.

Конические штифты благодаря конусности 1:50 обеспечивают самоторможение при действии на них поперечных сил. Они допускают многократную постановку их в отверстие при сохранении точности взаимного расположения соединяемых деталей. Изготовление конических штифтов и отверстий под них более сложно по сравнению с цилиндрическими штифтами. Для облегчения удаления штифта отверстие для него делают сквозным. Чтобы предохранить конические штифты от выпадения, применяют штифты с резьбой (рис. 7, в), с рассечением на конце (разводные) (рис. 7, б), пружинные кольца 4 (рис. 7, г).

а

б

в

г

Рис. 7

Штифты изготавливают из сталей 45, А12, У8. При особых условиях работы соединения штифты могут изготавливаться из других материалов.

Достоинства штифтовых соединений заключаются в простате конструкции и технологии изготовления штифтов, в простате сборки и разборки данных соединений.

Главными недостатками штифтовых соединений являются значительное ослабление сечения вала отверстием под штифт и необходимость точной обработки этого отверстия во избежание изгиба штифта или его выпадения, также нежелательна многократная сборкаразборка, т.к. нарушается вид и точность соединения. Поэтому диаметр штифта (d) для вала диаметром (dв) задают из соотношения d (0,2…0,25) dв, а затем при необходимости проверяют на сдвиг (срез).

Шпоночные соединения

Шпоночные соединения служат для передачи вращающего (крутящего) момента от вала к ступице насаженной на него детали (зубчатого колеса, шкива, муфты и др.) или наоборот – от ступицы к валу. Шпоночные соединения осуществляют с помощью вспомогательных деталей – шпонок, устанавливаемых в пазах между валом и ступицей.

Достоинствами шпоночных соединений являются простота, надежность конструкции, невысокая стоимость, удобство сборки и разборки, а недостатками – ослабление вала и ступицы шпоночными пазами, неустойчивость положения шпонки в пазах (выворачивание шпонки) и трудность обеспечения взаимозаменяемости, повышенные требования к точности изготовления, отсутствие фиксации деталей в осевом направлении.

В приборостроении применяют в основном соединения призматическими (рис. 8, а), сегментными (рис. 8, б) и цилиндрическими (рис. 8, в) шпонками. Клиновые шпонки в точных механизмах не применяют. Конструкция и форма шпонки связаны с технологичностью изготовления пазов под шпонку. Пазы на валах фрезеруют, а в ступицах – прорезают протяжками.

в

б

а

Рис. 8

Шпонки могут применять в качестве направляющих, обеспечивающих легкое перемещение деталей вдоль вала. Нагрузку у шпонок воспринимают боковые поверхности, которые сопрягаются с пазами по соответствующим посадкам. Призматическую шпонку с валом обычно соединяют по переходной посадке, а со ступицей – по посадке с зазором. Это препятствует перемещению шпонки вдоль вала и компенсирует с помощью зазора неточности размеров, формы и взаимного расположения пазов. Такой характер соединения обеспечивает достаточную точность центрирования вала и ступицы. В радиальном направлении предусматривается зазор.

Призматические шпонки имеют прямоугольное сечение, они могут быть с округленными, плоскими и смешанными торцами. Паз под шпонку на валу делают на глубину около 0,6 от ее высоты, а паз во втулке – на длину всей ступицы. Ширина и высота шпонки определены ГОСТом и выбираются в зависимости от диаметра вала. Размеры высоты и ширины стандартных шпонок подобраны так, что прочность на сдвиг обеспечивается с избытком, и при необходимости проверку шпонок на прочность проводят на деформацию смятия.

Сегментные шпонки требуют более глубоких пазов в валах, что уменьшает их прочность. Их применяют в случае передачи незначительных усилий, работают они как призматические, но более удобны в изготовлении.

Цилиндрические шпонки чаще всего используют для закрепления деталей на конце вала. Отверстие для шпонки обрабатывают в соединяемых деталях (вал и ступица) совместно. Шпонка устанавливается с натягом.

Шпоночные соединения применяют обычно при передаче значительных вращающих моментов при диаметре вала не менее 6 мм. В кинематических передачах и передачах с высоким требованием по точности рекомендуют использовать штифтовые соединения.

Шпонки изготавливают из среднеуглеродистых сталей 40, 45, Ст6.

Шлицевые соединения

Шлицевые соединения служат для передачи значительного вращающего момента между валами и установленными на них деталями.

Шлицевое соединение можно условно представить как многошпоночное, шпонки которого выполнены вместе с валом. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей. По сравнению со шпоночными шлицевые соединения имеют значительно большую нагрузочную способность, прочность валов, точность центрирования и направления ступиц в подвижных соединениях.

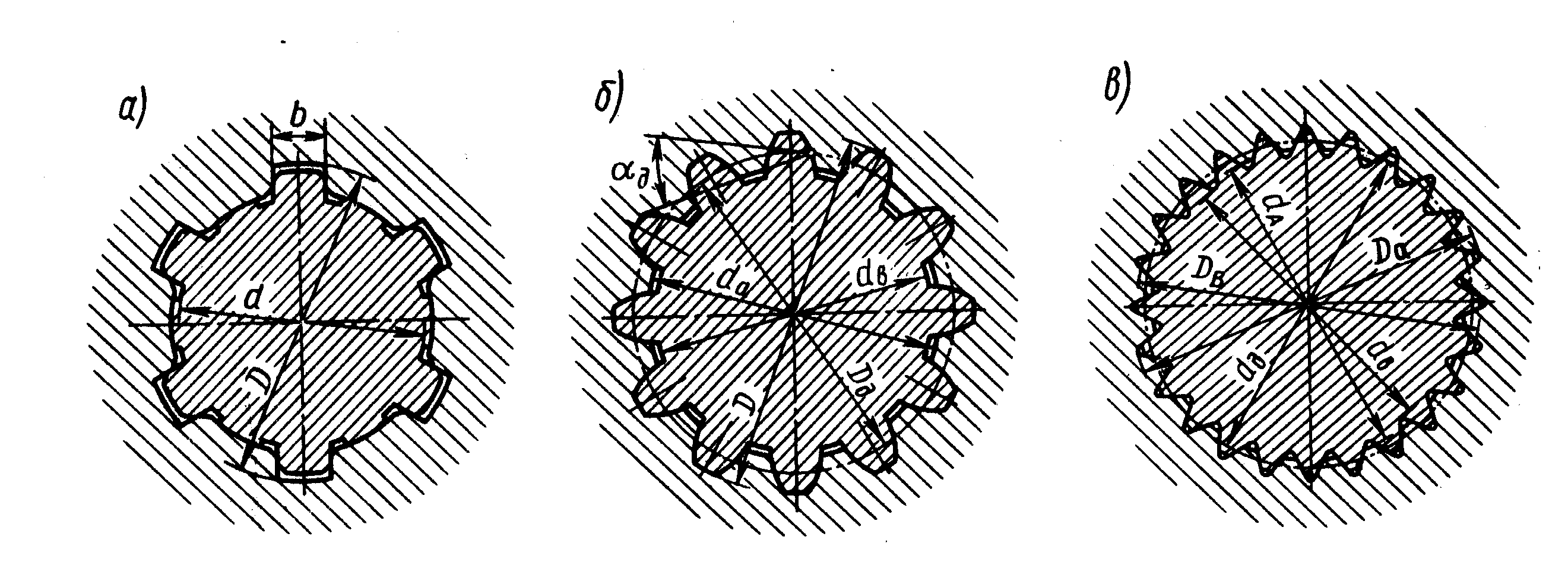

По форме поперечного сечения шлицев различают прямобочные (рис. 9, а), эвольвентные (рис. 9, б) и треугольные (рис. 9, в) шлицевые соединения.

Наибольшее распространение получили прямобочные шлицевые соединения, выполненные с четным числом шлицев (6, 8, 10). Число шлицев z должно быть не менее 6 и располагаться они должны симметрично. Центрирование возможно по наружному диаметру D, по внутреннему d и боковым поверхностям. Центрирование по наружному диаметру рекомендуется для неподвижных соединений, по внутреннему диаметру – для подвижных соединений, по боковым граням – при больших передаваемых нагрузках и низкой точности соединения.

а

б

в

Рис. 9

Эвольвентное шлицевое соединение (рис. 9, б) отличается от прямобочного повышенной точностью центрирования и прочностью. Центрирование осуществляют по боковым сторонам, реже – по наружному диаметру. Число зубьев z также рекомендуют 6.

Соединение с треугольными шлицами (рис. 9, в) применяют для неподвижных соединений при небольших нагрузках и тонкостенных конструкциях. Число шлицев z = 20 … 70, углы впадин вала равны 60, 72 и 90. Центрирование осуществляют только по боковым граням.

Задача

Для вращения вала

перистальтического насоса рассчитать

одноступенчатый зубчатый механизм с

цилиндрическими зубчатыми колесами.

Заданы момент

![]() = 0,5

Н∙м на выходном валу механизма (момент

сопротивления) и частота вращения

= 0,5

Н∙м на выходном валу механизма (момент

сопротивления) и частота вращения

![]() = 240

мин-1 выходного вала зубчатого

механизма, а также передаточное отношение

механизма i= 5,33.

Требуется выполнить расчет геометрических

параметров (d,

= 240

мин-1 выходного вала зубчатого

механизма, а также передаточное отношение

механизма i= 5,33.

Требуется выполнить расчет геометрических

параметров (d,

![]() ,

,

![]() ,

h,

,

h,

![]() ,

,

![]() ,

b, а) шестерни и

ведомого колеса, определить крутящие

моменты на всех валах, окружную силу

,

b, а) шестерни и

ведомого колеса, определить крутящие

моменты на всех валах, окружную силу

![]() в зацеплении, коэффициент полезного

действия

в зацеплении, коэффициент полезного

действия

![]() зубчатого зацепления, мощность

зубчатого зацепления, мощность

![]() и частоту вращения

и частоту вращения

![]() электродвигателя. Уточнить тип зубчатой

передачи (прямозубая или косозубая) по

величине окружной скорости v

в зубчатом зацеплении.

электродвигателя. Уточнить тип зубчатой

передачи (прямозубая или косозубая) по

величине окружной скорости v

в зубчатом зацеплении.

Кинематическая схема механизма к задаче приведена на рисунке

Кинематическая схема механизма:

1 электродвигатель; 2 муфта; 3 опора качения; 4 шестерня (ведущее зубчатое колесо); 5 ведомое зубчатое колесо; 6 корпус; I вал электродвигателя; II ведущий вал; III выходной вал.

Рассчитываемый механизм служит для уменьшения скорости вращения электродвигателя в i число раз и состоит из пары находящихся в зацеплении цилиндрических зубчатых колес (шестерни и колеса). Зубчатые колеса устанавливаются на валах, которые поддерживаются в требуемом положении опорами. Каждый вал имеет две опоры (скольжения и качения), закрепленные в корпусе. Быстроходный вал редуктора соединен с валом электродвигателя муфтой. В качестве опор принимаем подшипники качения.

Ориентировочно определим требуемую мощность электродвигателя, приняв предварительно значения КПД:

КПД зубчатой

передачи

![]() =

0,9;

=

0,9;

КПД подшипника

качения

![]() =

0,99;

=

0,99;

КПД муфты

![]() =

0,97.

=

0,97.

![]() [Вт],

(1)

[Вт],

(1)

где k коэффициент запаса, учитывающий необходимость преодоления динамических нагрузок в момент разгона, принимаемый равным 1,02 … 1,1;

требуемая мощность на выходном валу, Вт;

![]() коэффициент

полезного действия электромеханического

привода для выбранной схемы он равен

коэффициент

полезного действия электромеханического

привода для выбранной схемы он равен

![]() ,

(2)

,

(2)

=0,97*0,994 0,9= 0,8386.

Требуемая мощность на выходном валу рассчитывается по формуле:

![]() [Вт],

(3)

[Вт],

(3)

где ![]() момент на выходном

валу, Н∙м;

момент на выходном

валу, Н∙м;

![]()

угловая скорость

выходного вала, рад/с.

угловая скорость

выходного вала, рад/с.

Скорость вращения выходного вала в рад/с равна

![]() ,

(4)

,

(4)

где ![]() угловая скорость

выходного вала в об/мин.

угловая скорость

выходного вала в об/мин.

=(2*3,14*240)/60=25,12 рад/с.

Подставив значения , , в формулу (1) и приняв k =1,1 получим

![]() ,

(5)

,

(5)

=(1,1*0,5 *25,12)/0,8386=16,47 Вт.

Частота вращения электродвигателя

![]() [об/мин],

(6)

[об/мин],

(6)

где i передаточное отношение механизма.

![]() =240*5,33=1279,2

об/мин.

=240*5,33=1279,2

об/мин.

Из серии двигателей, имеющих скорости вращения 1250, 1280, 1300 об/мин выбираем электродвигатель с n = 1280 об/мин и мощностью Р ≥17 Вт.

Выбираем число

зубьев

![]() шестерни. Так как

шестерни. Так как

![]() =17,

а рекомендуемое значение числа зубьев

шестерни 1830, принимаем

=20.

=17,

а рекомендуемое значение числа зубьев

шестерни 1830, принимаем

=20.

Число зубьев зубчатого колеса определим по формуле

![]() ,

(7)

,

(7)

![]() =20*5,33=106,6.

=20*5,33=106,6.

Так как колесо должно иметь целое число зубьев, примем =107.

Тогда фактическое передаточное отношение зубчатой передачи

![]() =107/20=5,35.

=107/20=5,35.

Относительная погрешность передаточного отношения зубчатой передачи

![]() [%],

(8)

[%],

(8)

![]() =((5,335,35)/5,33)*100%=0,37%.

=((5,335,35)/5,33)*100%=0,37%.

Допустимая погрешность передаточного отношения не должна превышать 3,5%.

Диаметр ведущего

вала, т. е. вала шестерни, принимают

близким по размеру диаметру вала

двигателя. Будем считать, что

![]() 3

мм.

3

мм.

Выберем значение

модуля m зацепления

из стандартного ряда модулей (0,15; 0,2;

0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; … мм). Применение

малых модулей позволяет уменьшить

габариты колес или при сохранении

габаритов увеличить плавность передачи

за счет увеличения числа зубьев. Примем

m = 0,5,

чтобы выполнялось условие, при котором

диаметр окружности впадин зубьев

шестерни был бы больше диаметра ее

ступицы, т. е.

![]() > 2

> 2![]() .

.

Предполагая прямозубый тип зубчатых колес, определим диаметр делительной окружности колеса (ведомого звена):

![]() [мм],

(9)

[мм],

(9)

![]() =0,5*107=53,5

мм.

=0,5*107=53,5

мм.

Линейная скорость зубчатого колеса в зацеплении

![]() [м/с],

(10)

[м/с],

(10)

v =(25,12*53,5)/(2*103)=0,67 м/с.

При линейных скоростях v < 6 м/с принимают тип передачи прямозубая.

У зубчатых колес со стандартной (нормальной) высотой зуба коэффициент головки зуба *= 1, а коэффициент радиального зазора с* зубьев в зацеплении зависит от модуля и равен

с*=0,5 при m ≤0,5 мм;

с*=0,35 при 0,5<m<1,0 мм;

с*=0,25 при m ≥1,0 мм.

Высота головки зубьев колес

= *∙m [мм], (11)

=1*0,5=0,5 мм.

Высота ножки зубьев колес

=m( *+с*) [мм], (12)

=0,5(1+0,5)=0,75 мм.

Диаметры делительных окружностей зубчатых колес:

шестерни

![]() [мм],

(13)

[мм],

(13)

![]() 0,5*20=10

мм.

0,5*20=10

мм.

колеса

[мм], (14)

![]() 0,5*107=53,5

мм.

0,5*107=53,5

мм.

Диаметры окружностей вершин зубьев колес:

шестерни

![]() [мм],

(15)

[мм],

(15)

![]() =10+2*0,5=11

мм.

=10+2*0,5=11

мм.

колеса

![]() [мм],

(16)

[мм],

(16)

![]() =53,5

+2*0,5=54,5 мм.

=53,5

+2*0,5=54,5 мм.

Диаметры окружностей впадин зубьев колес:

шестерни

![]() [мм],

(17)

[мм],

(17)

=102*0,75=8,5 мм.

колеса

![]() [мм],

(18)

[мм],

(18)

![]() =53,52*0,75=52

мм.

=53,52*0,75=52

мм.

Межосевое расстояние а зубчатой передачи

![]() [мм],

(19)

[мм],

(19)

а=(10+53,5)/2=31,75 мм.

Длина b зуба определяется по формуле

![]() [мм],

(20)

[мм],

(20)

где ![]() коэффициент

ширины b венца колеса

по диаметру d

коэффициент

ширины b венца колеса

по диаметру d

делительной окружности, рекомендуется принимать равным

0,005 … 0,3.

Длина зуба колеса равна

![]() =0,05*53,5=2,675

мм.

=0,05*53,5=2,675

мм.

Принимаем =2,5 мм.

Длину зуба шестерни, как более нагруженного звена, определим по формуле

![]() =

+(0,5

…1,0) [мм], (21)

=

+(0,5

…1,0) [мм], (21)

=3 мм.