- •Особенности поведения сплава циркония в эксплуатационных условиях.

- •Действие облучения на сплавы циркония

- •Коррозия коррозионно-стойких сталей в жидком металлическом теплоносителе

- •Перлитные стали

- •Коррозия перлитных сталей в водяном теплоносителе

- •Кристаллическая структура

- •Коэффициент анизотропии весьма значителен!

- •Запасенная энергия от температуры облучения

Перлитные стали

Стали корпусов реакторов ВВЭР. Из аустенитных сталей делать нельзя, т.к. трудно обрабатывать и сваривать. У перлитных сталей более высокая технологичность, они не подвергаются коррозионному растрескиванию и в 7-8 раз дешевле.

Сумма легирующих элементов (Cr, Ni, Mb, Mn,V) ≤ 5%

σв=280-400 МПа; δ=15-30% достаточно пластичны

Перлит

Феррит

Раньше на корпусные стали наносили плакирующие покрытия для повышения коррозионной стойкости. Сейчас покрытие на корпуса не наносят.

Корпуса реакторов: 25Х2НМФ, 15Х2НМФА (сталь повышенного качества)

Трубопроводы:10ГН2МФА, 12ХМФ

Сепараторы:16ГНМ

Влияние легирующих элементов на свойства сталей:

Мо (0,4 – 0,5%) – повышает коротковременную и длительную прочность.

С (0,08-0,42%) – повышает прочность стали за счет карбидного упрочнения.

Cr (0,5-1%) – упрочняет и повышает стабильность стали при повышенных температурах, то есть температура мало влияет на механические свойства стали.

V (0,6-0,85%) – увеличивает жаропрочность, повышает прочность при повышенных температурах.

Nb (0,5-0,7%) – предотвращает охрупчивание стали при термической обработке.

Ni (0,3 - 1%) – упрочняет феррит.

Коррозия перлитных сталей в водяном теплоносителе

Перлитная сталь в 8-10 раз уступает аустенитной.

Повышение коррозионной стойкости: образование пленки магнетита (Fe3O4) на внутренней поверхности. Для этого в теплоноситель вводят ингибиторы (например, трилон Б, который при Т=90-100 °С растворяет железо, но при Т=350-400 °С разлагается с образованием пленки магнетита).

Перлитный стали несклонны к коррозионному растрескиванию под напряжением.

Минимальная коррозия при pH=11-13.

Наличие кислорода, растворенного в воде, увеличивает коррозию, поэтому водяной теплоноситель подвергается деаэрации для удаления кислорода.

Ухудшает коррозионную стойкость наличие ионов хлора. Также влияет скорость теплоносителя. При скорости > 10-12 м/с коррозия усиливается, т.к. смывается оксидная пленка.

Поведение перлитных сталей под облучением.

Охрупчивание корпуса реактора.

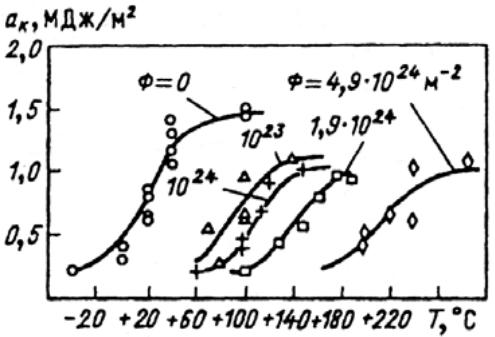

Температурная зависимость ударной вязкости для необлученного (Ф=0) и облученного (Тобл = 270 °С) до разных флюенсов металла сварного шва стали 15Х2МФА

При значительных флюенсах температура перехода в хрупкое состояние повышается, те при обычных условиях перлитная сталь становится хрупкой (облучение при Т = 20-250 °С).

Если облучение происходит при Т ≥ 250 °С, то механические свойства практически не меняются.

При Т= 300-350 °С свойства остаются исходными.

При отжиге стали возвращаются прежние свойства!

Охрупчивание начинается с потока 10 13 н/см2, до этого свойства сталей не меняются (инкубационный период).

При облучении происходит увеличение предела прочности и текучести, но значительно уменьшается пластичность.

Перлитные стали, имеющие глобулярную (округлую) структуру феррита и перлита, обладают повышенными механическими свойствами.

Реакторный графит

Получают из смеси нефтяного кокса и каменноугольного пека (смола).

Смешивают и выделяют, либо прессуют в форму и нагревают до 1500 °С для графитации пека, т.е. он переходит в графитоподобное вещество. Эти заготовки высокопористые.

Полученные заготовки нагреваются до 2500-3000 °С для окончательной графитации, чем больше время выдержки при этой Т, тем совершенней структура графита.

Через полученные заготовки при Т=2000 °С пропускают поток хлора. При этой Т хлор образует легколетучие хлориды примесей, которые имеются в графите, и они уходят.

Реакторный графит имеет пористость 20-35%

Тплавл примерно 4000 °С и зависит от величины внешнего давления