- •Глава 1. Общие указания по разработке курсового проекта

- •Глава 2. Методологические основы проектирования

- •Глава 3. Основные методики выполнения расчетов

- •Глава 4. Стандарт предприятия

- •Глава 1. Общие указания по разработке курсового проекта…………………………………………………………………..4

- •Глава 2. Методологические основы проектирования………...19

- •Глава 3. Основные методики выполнения расчетов………….38

- •Глава 4. Стандарт предприятия………………………………..97

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Глава 3. Основные методики выполнения расчетов

3.1. Расчет компоновочных характеристик.

Качество компоновки может быть определено весом P , объемом V, энергетическим коэффициентом полезного действия ŋэн , длиной соединительных трасс, характером работы оператора, технологич-ностью и пр. Основными характеристиками являются коэффициенты заполнения по объему Кvзап.. и по весу КGзап :

а) Кvзап. = ,

где Viуст - установочный объем элементов схемы, без которых невозможно выполнить основную целевую функцию;

Vуст = Vфиз + Vмонт + Vдоп ,

где Vфиз - физический объем элемента;

Vмонт - обьем, необходимый для монтажа;

Vдоп - дополнительный объем для зазоров, выбранных изусловия электрических параметров (например, U ) или по тех-нологическим соображениям;

Vij - объем разработанного устройства;

n - количество типов элементов;

Ni - количество элементов i -го типа.

Пример.

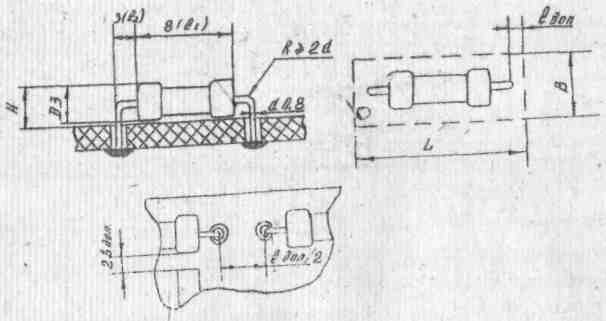

Определить установочный объем резистора ОМЛТ-0.25 ГОСТ 7113-71 при напряжении между токоведущпми частями U = 12В. Из ГОСТа или ТУ выбираются размеры элементов и требования к монтажу (расстояние до гнутья и пайки). Резистор 0МЛТ - 0,25.

Рис.1. Монтаж резистора ОМЛТ - 0,25 на плате : VустR = L ∙ B ∙ H; L = lфиз + lмонт + lдоп; lфиз = l1 = 8 мм ; lмонт = 2l2 + 2R + 2d = 2 ∙ 3 + 2 ∙ 2 ∙ 0,8 + 2 ∙ 0,8 = 10,8 мм; lдоп = 1,5÷2 мм; выбирается из технологических требований. L = 8 + 10,8 + 1,5 = 20,3 мм; В = Вфиз + Вдоп;Вфиз = D = 3 мм, Вдоп = 1 мм.

Элементы рекомендуется устанавливать с зазором I мм для незалитых конструкций и 0,5 мм при заливке.

В =3 + 1 = 4 мм; Н = hфиз + hдоп; . hфиз = Д = 3 мм; hдоп = 1 мм (см. для «Вдоп»);

Н = 3+ 1 = 4 мм.

VустR = 20,3 ∙ 4 ∙ 4 = 324,8 мм3, округляем до 0,33 см3

б) КGзап = ∑Gi Ni ,

Gy

где Gi - вес i -го элемента;

Gy - общий вес устройства;

в) определяем удельный вес устройства:

G’ = Gy ;

Vy

данные расчета сводятся в табл.9.

|

Поз. обознач. |

Наименование |

ГОСТ ТУ, черт. |

Кол-во, N |

Gj, г |

NGj, г |

Viуст, см3 |

NViуст, см3 |

1 |

R1 ÷ R5 |

ОМЛТ – 0,25– 5,1 ± 10% |

ГОСТ-7113-71 |

5 |

1 |

5 |

0,33 |

1,65 |

Таблица 9

г) полученные значения Кvзап и G’ не должны быть меньшерекомендованных значений в табл.11;

д) значения Кvзап и КGзап используются при сравнении компоновки однотипных устройств.

Для сравнения разных по конструктивному решению устройствприменяется показатель n шт/дм3 - количество деталей в единицеобъема

n = N

V

или определяется выигрыш по объему и весу сравнительно с устройст-вом на дискретных элементах:

Кvзап = Vдискр ; КGзап = Gдискр ,

Vмм G мм

где Кvзап; КGзап - коэффициент выигрыша по объему и весу;

Vдискр., Gдискр. - общий объем и вес устройства,собранного на.радиоэлементах;

V мм, G мм - объем и вес устройства, собранного с применением микроминиатюризации.

Таблица 10

№ п/п |

Тип прибора (транзисторы) |

Физи-ческий объем, см3 |

Устано-вочный объем, см3 |

Мас-са, г

|

При-мечание |

1. |

2 |

3 |

4 |

5 |

6 |

2. 3. 4. 5.

6.

7.

8.

9. 10. 11. 12. 13. 14. 15.

16. 17. 18.

19. 20. 21. 22.

23. |

МП16, МП16А, МП16Б МП16ОС, МП16АОС, МП16ВОС МП20, МП21, МП21А, МП21Б МП25, МП25А, МП25Б, МП26, МП26А, МП26Б МП25АОС, МП25ОС, МП25БОС, МП26ОС, МП26АОС, МП26БОС МП101, МП101А, МП101Б, МП102, МП103, МП103А МП101ОС, МП101АОС, МП101БОС, МП102ОС, МП103ОС, МП103АОС МП104, МП105, МП106 МП104ОС, МП105ОС, МП106ОС П210А П210Ш П210ОС, П210АОС П210ШОС П213/ А, Б/ П214/ АБВГ/ П215

П213/ А, Б/ ОС, П214/ АБВГ/ ОС П215ОС П216/ АБВГД/ П217/ АБВГ/ П216ОС ÷ П216ДОС П217ОС ÷ П217ГОС 2Т301/ Г, Д, Е, Ж/ 1Т403А, Б, В, Г, Д, 1609А, 1609Б, 1610/ аб/ 1611 1Т308А, 1Т308Т, 1Т308В 1609АОС, 1609ВОС,1610ОС, 1610АОС, 1610БОС, 1611ОС |

0,55 0,55 0,54

0,54

0,55

0,54

0,55 0,54 0,55

10,5 2,62 (без

2,62 (без

(без 2,62 (без 0,5 0,73 0,55 0,49 0,55 |

1,85 1,85 2,3

2,3

1,85

2,3

1,85 2,3 1,85

11 11,8 фланца)

11,8 фланца) 11,8 фланца) 11,8 фланца) 0,58 2 1,8 1,85 1,85 |

2 2 2

2

2

2

2 2 2

5 19

17

17

17

0,5 4 2 2 5 |

|

№ п/п |

Тип приборов (диоды) |

Физи-ческий объем, см3 |

Устано вочный объем, см3 |

Вес, г |

При-меча-ние |

1.

2. 3.

4. 5. 6. 7. 8. 9. 10. 11.

12.

13.

14. 15. |

Д104, Д104А, Д105, Д105А, Д106, Д106А Д214÷Д215, Д231÷Д234 Д219АОС, Д220ОС, Д220АОС6, Д220ВОС Д223, Д223А, Д223Б Д302 Д303 Д304 Д311, Д311А, Д311Б Д312, Д312А Д808, Д809,Д810, Д811, Д813 Д814А, Д814Б, Д814В, Д814Г, Д814Д Д814АОС, Д814БОС, Д814ВОС, Д814ГОС, Д814ДОС 1601/ А, Б, В, Г, Д, Е, Ж, К, М, Н, Л/ ОС Д104, Д104А, Д105А, Д106 Д214÷215, Д231÷234 |

0,15 0,9

0,15 0,15

0,15 0,15 0,29 0,29

0,29

0,12 0,15 0,9 |

0,47 1,9

0,47 0,47 16 26 115 0,47 0,47 1,26 1,7

1,7

0,36 0,47 19 |

0,53 18

0,5 0,53

0,6 1 1 1

1

0,3 0,53 18 |

|

Таблица 11

Аппаратура |

G’, кг/дм3 |

Кvзап |

Передающая: с естественным охлаждением с принудительным охлаждением для летательных аппаратов |

0,55 0,67 0,9 |

0,2 0,4 0,65 |

Приемная: с естественным охлаждением с принудительным охлаждением для летательных аппаратов |

0,45 0,7 0,9 |

0,4 0,5 0,75 |

Релейная: - с естественным охлаждением - с принудительным охлаждением - для летательных аппаратов |

0,65 0,8 1,1

|

0,7 0,7 0,85 |

Питания: - с естественным охлаждением - с принудительным охлаждением - для летательных аппаратов |

0,9 0,8 до 1,6 |

0,5 0,65 до 1 |

В том случае, когда устройство проектируется на микросхемах (МС), компоновочными характеристиками являются размещение и установка МС на ПП.

Расчет максимального количества микросхем на печатной плате

n1 = nx ny

n2 = 2(nx ny)

nx = Lx – 2x1 - lx + L при условии x1 = x2 ,

tx

ny = Ly - y1 – y2 – ly + L

ty

где n1 - количество МС при одностороннем размещении;

n2 - количество МС при двухстороннем размещении;

nx - количество МС в одном ряду;

ny - количество рядов МС;

Lx , Ly – размеры ПП;

lx , ly – размеры между крайними выводами МС;

tx , ty - шаги установки МС;

x1 , x2, y1 , y2 – краевые поля.

Значения tx , ty , x1 , x2 приведены в табл. 12.

Таблица 12

Корпус ми-кросхемы |

Число задей-ствов.выводов |

Шаг установки, мм |

Эскиз установки |

Х1(Х2) |

||

х |

у |

1мм |

2мм |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

151.15-1 2 3 4 5 6 |

8 9 11 12 14 15 |

22,5 22,5 25 25 27,5 27,5 |

15 17,5 17,5 20,5 20,5 22,5 |

|

5 5 |

|

153.15-1 |

8 10 12 15 |

22,5 25 27,5 30 |

25,0 25,0 25,0 25,0 |

|

||

155.15-1 |

8 10 12 15 |

22,5 25 27,5 30 |

32,5 35 37,5 40 |

|

||

155.36-1 |

16 19 22 25 28 34 36 |

32,5 35 37,5 40 42,5 45 47 |

22,5 25 27,5 30 32,5 35 37,5 |

7,5 7,5 |

||

157.29-1 |

13 20 22 24 26 29 |

42,5 47,5 50 52,5 55 57,5 |

32,5 32,5 32,5 32,5 32,5

|

5 7,5 |

||

201.14-1 |

8 9 11 12 14 |

22,5 22,5 25 25 27,5 |

12,5 15 15 17,5 17,5 |

|

2,5 5 |

|

209.24-1 |

18 20 22 24 |

42,5 45 45 47,5 |

22,5 22,5 25 25 |

|||

Продолжение табл. 12

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

44 46 48 |

67,5 70 70 |

45 45 47,5

|

|

|

|

|

301.8-1 301.8-2 |

8 |

12,5 |

12,5 |

|

2,5 |

5 |

|

301.12-1 |

10 12 |

15 17,5 |

17,5 17,5 |

||||

401.14-3 401.14-4 |

10 11 12 14 |

12,5 12,5 15,0 15,0 |

15 17,5 17,5 20,0 |

|

2,5

|

5 |

|

402.16-1 |

14 16 |

12,5 17,5 |

20 20 |

5 |

5 |

||

402.16-2 |

16 |

17,5 |

20 |

|

2,5/5 |

2,5 |

|

421.40-1 |

40 |

37,5 |

32,5

|

1,2 |

2,5/7,5 |

5/10 |

|

421.48-2 421.50-1 |

46 48 |

40 40 |

37,5 40 |

|

2,5/5 |

5/7,5 |

|

3.2. Тепловой расчет

3.2.1. Тепловой расчет можно разделить на два вида:

расчет теплообмена всего изделия и расчет радиаторов для тепло - выделяющих элементов.

Метод расчета теплообмена зависит, в свою очередь, от выбранной системы охлаждения и конструкции изделия и сводится к определению тепловых характеристик самого изделия и его элементов: кожуха, платы, радиоэлементов и т.п.

Тепловая характеристика тела представляет собой зависимость температуры тела (нагрева) от мощности тепловых потерь при постоянной температуре окружающей среды с учетом свойств тела, его расположения в пространстве, условий теплообмена и пр. Отвод тепла в окружающую среду может осуществляться за счет теплопроводности (10%), конвекции (80%) и излучения (10%).

В зависимости от выбранного метода охлаждения существуют следующие расчеты:

а) расчет охлаждения изделия при естественной конвекции в герметичном кожухе;

б) расчет охлаждения изделия при естественней конвекции в перфорированном кожухе;

в) тепловой расчет ивделия о принудительным воздушным охлаждением ;

г) тепловой расчет при охлаждении жидкостью и испарением;

д) расчет теплового режима термостатированного изделия.

Расчет тепловой характеристики изделия производится на тепловой модели методом последовательного приближения.

3.2.2 Расчет охлаждения изделия в герметичном кожухе при естественной конвекции

Естественное воздушное охлаждение электронного блока осуществляется за счет естественной конвекции и лучеиспусканием при мощностях теплового потока до 500 Вт/м2 при перегреве внут-ри блока ≤ 30°С.

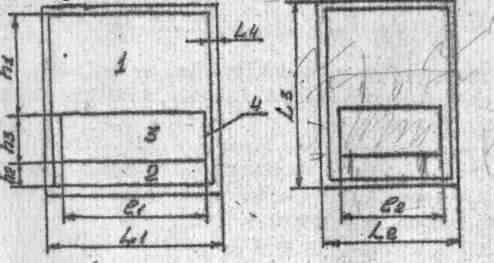

Для расчета составляется тепловая модель блока, представленная на рис.2.

Рис.2. Физическая модель одноблочной конструкции с горизонтальным расположением нагретой зоны:

1 – объем над нагретой зоной;

2 – объем под нагретой зоной;

3 – объем нагретой зоной;

4 - объем между нагретой зоной и боковыми поверхностями кожуха.

Нагретая зона представляет собой группу произвольно расположенных элементов блока или блоков на шасси; рассматривается как одно эквивалентное однородное тело с равномерно распределенными источниками тепла общей мощностью, равной сумме мощностей составляющих источников.

У дельная

мощность при одинаковой рассеиваемой

мощности блоков определяется из

выражения:

дельная

мощность при одинаковой рассеиваемой

мощности блоков определяется из

выражения:

Вт/м3.

Если неравномерность по мощности в блоках больше 15%, то расчет Руд ведется по формуле:

Pуд = . Pimax . ,

2(L1 + L2)Hi

где ∑Pi - полная мощность источников тепла, Вт;

L1 , L2 , L3 – габариты изделия, м;

Pimax - мощность наиболее нагруженного блока, Вт;

Hi – высота этого блока, м.

Определяем тепловую характеристику кожуха P = f(∆t).

Основное соотношение между мощностью, потребляемой изделием P Вт,средней температурой перегрева поверхности ∆t ºС, тепловой проводимостью от кожуха в среду Gк Вт/град выражается равенством:

P = ∆t Gк ,

где ∆t = tк - tс , tк - температура кожуха;

tс - температура среды.

Gк = Gкв + Gкн + Gкб = αВSB + αHSH + αбSб ,

αВ , αН , αб - полные коэффициенты теплоотдачи верхней, нижней и боковой поверхностей Вт/м2 ∙ град.;

SB , SН , Sб - площади верхней, нижней и боковой наружных поверхностей кожуха, м2 ;

αi =αкi + αлi ,

где αкi – конвективный коэффициент теплоотдачи;

αлi – коэффициент лучеиспускания;

αлi = εni φij f(tK , tj) ,

где εni - приведенная степень черноты i -й наружной поверхности кожуха; выбирается из табл.15.

Если блок находится в неограниченном пространстве, то εni = εi (степень черноты соответствующей стенки);

φij - коэффициент взаимной облученности i - й поверхности кожуха и соседнего блока ( j ); при отсутствии соседних блоков

φij =1.

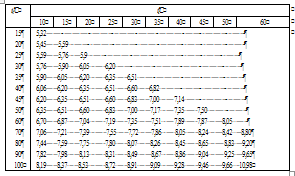

Значение функции f (tK , tc) приведено в табл.13.

Значение αкi определяется в зависимости от закона теплообмена, соответствующего четырем режимам движения:

а) пленочному режиму – теплообмен обусловлен явлениями теплопроводности;

б) ламинарному режиму движения (тонкие проводники) – теплообмен по закону степени 1/8:

Таблица 13

Значение функции f ( tK , tc )

tKºС |

tcºС |

|||||||||

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

|

15 20 25 30 35 40 45 50 60 70 80 90 100 |

5,32 - - - - - - - - - 5,45 5,59 - - - - - - - - 5,59 5,76 5,9 - - - - - - - 5,76 5,90 6,05 6,20 - - - - - - 5,90 6,05 6,20 6,35 6,51 - - - - - 6,06 6,20 6,35 6,51 6,60 6,82 - - - - 6,20 6,35 6,51 6,60 6,83 7,00 7,14 - - - 6,35 6,51 6,60 6,83 7,00 7,17 7,35 7,50 - - 6,70 6,87 7,04 7,19 7,35 7,51 7,89 7,87 8,05 - 7,06 7,21 7,39 7,55 7,72 7,86 8,05 8,24 8,42 8,80 7,44 7,59 7,75 7,80 8,07 8,26 8,45 8,65 8,83 9,20 7,82 7,98 8,13 8,31 8,49 8,67 8,86 9,04 9,25 9,65 8,19 8,37 8,53 8,72 8,91 9,09 9,28 9,46 9,66 10,98 |

|||||||||

в) интенсивному ламинарному и локонообразному потоку (плоские цилиндрические кожухи средних размеров, плоские ребрарадиаторов и т.п.) - теплообмен по закону степени 1/4:

г

)

турбулентному движению (блоки больших

размеров) - теплообмен по закону степени

1/3:

)

турбулентному движению (блоки больших

размеров) - теплообмен по закону степени

1/3:

где t m - средняя температура.

t m = tK + tc , ºС

L - определяющий размер; для вертикально ориентиро-ной поверхности определяющим размером является высота, для горизонтальной поверхности - наименьшая сторона (диаметр), м;

N - коэффициент, определяющий ориентацию плоской нагретой поверхности:

вертикально ориентированная - N = 1;

горизонтально ориентированная с нагретой стороной, обра-щенное вверх - N = 1,3 ; обращенной вниз - N =0,7. Значения A1; A2; A3 для воздуха выбираются из табл. 14.

Таблица 14

tm, ºC |

0 |

10 |

20 |

30 |

40 |

60 |

80 |

100 |

120 |

140 |

150 |

A1 A2 A3 A5 |

0,29 1 1,69 0,63 |

1,40

|

0,295 5 1,38 1,61 |

1,36 |

0,30 1,34 1,53 0,58 |

0,306 1,31 1,45 |

0,310 1,29 1,39 |

0,315 1,27 1,33 0,56 |

0,32 1,26 |

1,25 |

1,245 1,23 0,44 |

Расчет тепловой характеристики кожуха сводится к следующему:

а) задается температура кожуха tK ;

б) вычисляют значения коэффициентов теплоотдачи αк и αл тепловую проводимость Gк ;

в) находят значение Р = Gк (tK - tc) - это есть первая точка характеристики Р = f (∆t );

г) задаются вторым значением t'H

д) повторяют расчет пунктов б) и в), находят вторую точку

характеристики;

е) строят характеристику Р = f ( ∆t ) по трем точкам;третья точка начало координат;

ж) по известной мощности рассеивания Р по характеристикеP = f ( ∆t ) определяется температура кожуха tк.

Определение температуры нагретой зоны в замкнутом пространстве

Тепловая характеристика нагретой зовы: t3 – tc = f ( p). Учитывается теплоотдача за счет конвекции и кондукции. Определяется температура нагретой зоны t3 , температуракожуха tк и связь между ними:

tк = tc + p .1

Gк

t3 = tc + p (1 +1) t3 - tc = (tк - tc)(1 + Gк),

Gз Gк Gз

где Gз - тепловая проводимость от нагретой зоны к кожуху, Вт/град;

Gк - тепловая проводимость между кожухом и средой, Вт/град;

Gз = ∑ (Ki + αлi ) Sзi.

Коэффициент лучеиспускания определяется по формуле

αлi = εnif1 ( t3, tк ); Sзi = l1l2 ; Ski = 2hi(L1 + L2 – 4L4) + (L1 – 2L4)(L5 – 2L4)

εni =

Sзi , Ski - площади поверхностей условно нагретой зоны и внутренней части кожуха в i - й области;

ε3i , εki – степень черноты реальной нагретой зоны и внутренних поверхностейкожуха в i - й области.

Приведенная степень черноты в четвертой зоне (рис.2) определяется извыражения εn4 = εз4 ∙ εк4,

где εз4 - степень черноты боковой поверхности реальной нагретой зоны;

εк4 - степень черноты внутренней боковой поверхности кожуха в районе нагретой зоны;

Кi – коэффициент теплоотдачи.

Для блоков с горизонтальным расположением шасси,

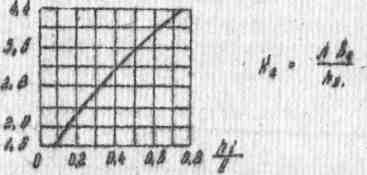

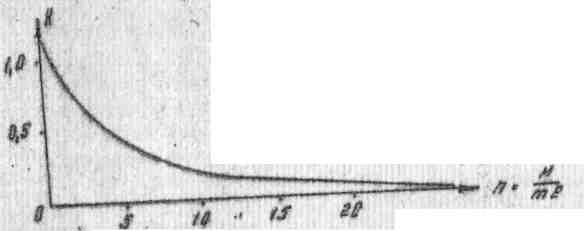

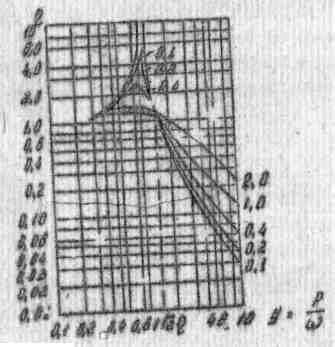

где l = √( l1 l2) ; А5 выбирается по табл.14; N = 1,3; f2(hi/l) выбирается по графику (рис.3).

Рис. 3. Значение функции f(hi/l), где λb2 – коэффициент теплопроводности в зоне 2; λb = 0,04кДж. К4 =К1

Для блоков с вертикальным расположением шасси

![]()

K4 = K1 + K2

Расчет тепловой характеристики

производится в следующей последовательности:

а) при расчете в первом приближении можно использовать выражение для ориентировочного определения тепловой проводимости от нагретой зоны к кожуху

G3 = 23 (L1 – 2L4)(L5 – 2L4);

б) при расчете во втором приближении задаются температурой нагретой зоны, полученной в результате расчета в первом приближении (t3);

в) определяют более точно все тепловые проводимости Gз;

г) находят температуру зоны во втором приближении (tз’’);

д) если разница между tз” и tз’ составляет более 10%, проводят расчет в третьем приближении; при этом температура нагретой зоны принимается равной средней температуре между tз” и tз’

е) из выражения Р = Gз(tк - tз ) находят Р1 ;

ж) задаются другим значением tк и находят tз2 ; нахо-

дят Р2;

и) строят характеристику (tк - tз ) = f(P);

ж) при заданной мощности Р по характеристике находят температуру перегрева зовы ∆tз ; если ∆tз больше допустимой, то изменяется система охлаждения.

Таблица 15

Степень черноты рабочих поверхностей

М а т е р и а л |

ε |

|

Алюминий полированный |

0.05 |

|

Алюминий шероховатый |

0,055 |

|

Алюминий оксидированный |

0.15 |

|

Сталь полированная |

0,2 |

|

Сталь литая необработанная |

0,9 |

|

Сталь шлифованная |

0,55 |

|

Сталь листовая с плотным блестящим слоем окиси |

0,8 |

|

Латунная пластина прокатанная, с естественной поверхностью |

0,06 |

|

Латунная пластина прокатанная, обработанная грубым наждаком |

0,20 |

|

Латунь окисленная |

0,6 |

|

Медь тщательно полированная, адевтролитическая |

0.02 |

|

Медь окисленная |

0,7 |

|

Никель технически чистый, полированный |

0,08 |

|

Никель окисленный |

0,4 |

|

Хромоникель |

0,7 |

|

Железо луженое листовое (жесть) |

0,05 |

|

Лак белый эмалевый на шероховатой пластине

|

0,9 |

|

Лак черный блестящий |

0,87 |

|

Лак черный матовый |

0,96 |

|

Лак белый |

0,90 |

|

Сажа, свечная копоть |

0,95 |

|

Стеклоэмаль |

0,9 |

|

Масляные краски различных цветов |

0,9 |

|

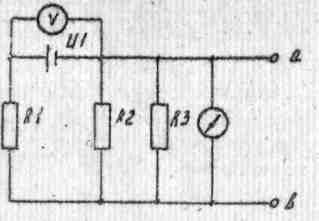

3.2.3. Расчет теплоотвода

Теплоотводы условно можно разделить на три группы: пластина, оребренный с одной стороны, оребренный с двух сторон. При расчете составляется эквивалентная схема.

Упрощенная эквивалентная схема имеет вид:

RKT

![]()

где Тpn – температура перхода, ºС;

Тк - температура корпусов, ºС;

Тс - температура среды, ºС;

Rnk – тепловое сопротивление переход-корпус;

RКТ - тепловое сопротивление корпус-теплоотвод;

RТС - тепловое сопротивление теплоотвод-среда.

Задачей расчета теплоотаода является определение таких конструктивных форм и размеров его, при которых получается лучшая теплоотдача в окружающую среду.

Теплоотвод применяется не для увеличения мощности рассеивания на полупроводниках сверх установленной по ТУ, а для максимального снижения рабочей температуры переходов при заданной мощности и повышения надежности.

Исходные данные для расчета:

а) мощность, рассеиваемая транзистором Ррасс (выбирается по ТУ на транзистор или по схеме принципиальной);

б) температура окружающей среды Тс (задана в техническом задании на проектирование);

в) максимально допустимая температура коллекторного перехода транзистора Тpn (выбирается по ТУ на транзистор, напри-мер, для германиевых транзисторов:

Тpn = 85 ºС при Тс = -60 ÷ 70 ºС,

для кремниевых транзисторов:

Тpn = 130 ÷ 150 ºС при Тс = -60 ÷ 120 ºС);

г) тепловое сопротивление между переходом и корпусом

Rпк ºС/Вт (выбирается по ту на транзистор) (табл.16);

д) тепловое контактное сопротивление между корпусом и теплоотводом RКТ определяется экспериментальным путем и лежит в пределах 0,1 – 1,0 ºС/Вт.

Р а с ч е т :

а) определение максимальной мощности, которую может рас-сеять транзистор с теплоотводом, Pmax :

Pmax = Tp –Tc Вт .

Rпк

Если заданная мощность P превышает Pmax , то данный транзистор на заданную мощность применять нельзя;

б) определение теплового сопротивления теплоотвода по исходным данным:

Рисх.дан. = q (TРП - Тс) – Р(RПК + RКТ) ºС/Вт ,

Р

где q - коэффициент, учитывающий неравномерный xapaктер распределения температуры по теплоотводу; q ≈ 0,9 ;

в) определение среднеповерхностной температуры перегрева теплоотвод – среда:

ТТ - ТС = Р RТС ,

где RТС = Rисх. дан. – тепловое сопротивление теплоотвода, определенное по исходным данным;

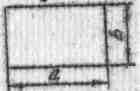

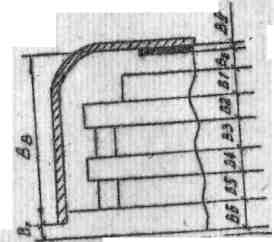

г) определение площади теплоотвода ; предварительно ориентировочно задаются основными геометрическими размерами теплоотвода (рис.4).

Рис. 4. Односторонне ребристый теплоотвод

Оптимальные величины размеров найдены экспериментально; толщина ребра δ выбирается из технологических соображений :

δ = 1 – 3 мм;

толщина плиты теплоотвода d выбирается из условий минимального пути теплового потока, а также из конструктивных и технологических соображений:

d = 3 – 5 мм;

расстояние между ребрами В выбирается больше толщины погранич ного слоя А, величина которого зависит от способа охлаждения; при eстeственной конвекции А = 8 – 10 мм :

В ≥ (2 - 3) δ или В = l – δn;

n – 1

высота ребра h выбирается из условия

![]() >

>![]() ,

,

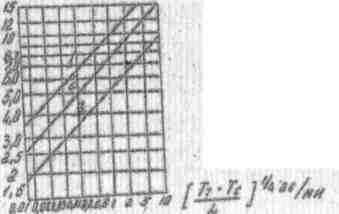

где а - суммарный коэффициент теплоотдачи; при ориентировочном расчете для естественного воздушного охлаждения.принимается а = 10 - 100 ккал/м2 ∙В ∙град; рекомендуемая высота ребра h ≤ 40 мм; протяженность ребра Lmin выбирается по графику (рис.5) в зависимости от теплового сопротивления RТС и температуры перегрева ТТ - ТС .

Рис. 5. График зависимости минимального теплового сопротивления теплоотвода от Lmin и ТТ - ТС .

Длину стороны плиты теплоотвода, на которой развиты ребра, определяют по формуле

l =[ B (n - 1) + 2n] мм,

где n - количество ребер, или из условия

n = l + B шт l ≈ L .

B + δ ,

Общая площадь теплоотвода ST складывается из площади глад- кой поверхности Sгл и площади оребренной поверхности Sоребр.

ST = Sгл + Sоребр

Для одностороннего оребрения при креплении транзистораглад-кой стороны

Sоребр = S1 + S2 + S3

где S1 = (n - 1)( B + 2h)h см2

S2 = (n δ + 2h)h см2

S3 = 2n δ h см2.

Для двухстороннего оребрения:

Sоребр = Lh2ni (l1 + l2)h2 nl1+l2 +lh + 2ni δh + 4h δ nl1+l2 ;

где ni - число полных ребер;

nl1+l2 - число неполных ребер.

д) определение коэффициента теплоотдачи.

Теплообмен с окружающей средой происходит за счет конвекции и лучеиспускания с i – й поверхности (гладкой и оребренной):

ai = ani + aki ; aгл = akгл + anгл ; aоребр = a n.оребр + a k.оребр

У ребер теплоотвода и кожухов тапловой поток распространяется ламинарно и локонообразно, поэтому теплообмен осуществляется по закону степени ¼:

aki = А2 ((ТТ - ТС )/ h) ¼ ,

где L – определяющий размер.

При различной ориентации ребер теплоотвода формула примет вид:

для вертикально ориентированных ребер:

aki = 5,62 А2 (Тт) ((ТТ - ТС )/ h) ¼ Вт/м2 град ;

для горизонтально ориентированных ребер, обращенных вверх:

. aki = 1,3 ∙ 5,62 А2 (Тт) ((ТТ - ТС )/ h) ¼ Вт/м2 град ;

для горизонтально ориентированных ребер, обращенных вниз:

aki = 0,7 ∙ 5,62 А2 (Тт) ((ТТ - ТС )/ h) ¼ Вт/м2 град ; значение А2 берется из табл. 15; Тт = ТТ + ТС

Рис. 6. График зависимости В = ((ТТ - ТС )/ h) ¼

Значение ((ТТ - ТС )/ h) ¼ можно определить по графику (рис. 6).

Значение ak берется по графику (рис. 7).

Рис. 7. Зависимость коэффициента теплоотдачи за счет конвекции:

1 – горизонтальная ориентация пластины нагретой зоной вверх;

2 – вертикальная ориентация пластины;

3 - горизонтальная ориентация пластины нагретой зоной вниз.

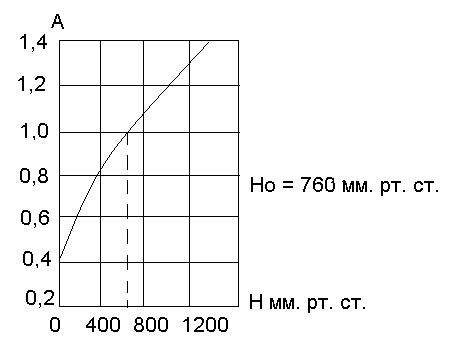

Значение ak зависит от давления окружающей среды:

ak (H) = ak A (H0),

где А - коэффициент, определяется из графика (рис.8).

Рис. 8. Зависимость коэффициента А для вычисления ak (H)

Рис. 8.

Коэффициент теплообмена лучеиспусканием определяется поформуле:

ani = εni φij f (TT , TC)

(определение αni см. в п. 3, 2),

для гладкой поверхности φij = 1 ,для ребристой –

φij = . В ;

2h + B

е) определение мощности, рассеиваемой теплоотводом.

Общая расчетная мощность, рассеиваемая теплоотводом Робщ.расч. , складывается из мощности, рассеиваемой гладкой поверхностью Ргл , и мощясста, рассеиваемой оребренной поверхностью Роребр.:

Робщ.расч = Ргл + Роребр

Ргл = агл Sгл (TT - TC)Bгл

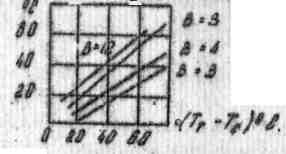

Роребр = [ak (TT - TC) + an (TT - TC)]Sоребр где TC - температура среды между ребрами TC = TT – К.

Значение коэффициента К определяется из графика (рис. 9).

Рис. 9. Зависимость коэффициента К для определения температуры среды между ребрами

ж) определение теплового сопротивления RТ.С.расч. :RТ.С.гл. = . 1 . ºС/Вт ,

агл ∙ Sгл

RТ.С.оребр - тепловое сопротивление оребренной поверхности;

RТ.С.оребр = TT - TC ºС/Вт;

Роребр

и) проверка правильности расчета

RТ.С.расч ≤ RТ.Сисх

Rобщ.расч ≥ Pисх.дан

Если условия неравенства не выполняются, то изменяют размеры теплоотвода и расчет повторяют.

ПРИМЕЧАНИЯ.

1. Для расчета теплоотвода типа пластины расчет ведется только для гладкой поверхности.

2. Для расчета теплоотвода, оребренного с двух сторон, расчет ведется только для оребренной поверхности.

3. Некоторые данные для расчета теплоотводов приведены в табл. 16.

Таблица 16

Тепловыехарактеристики некоторых полупроводниковых

приборов

Тип прибора |

Тепло-вое сопротивление пере- ход-корпус RПК ºС/Вт |

РН max , Вт |

Тем-пера-тура пере-хода, Тр..п. .max ºС |

Тепловое сопротив-ление переход –среда, RПС ºС/Вт |

1 |

2 |

3 |

4 |

5 |

П4А–П4Д |

2,0 |

5 |

85 |

при использ. без теплоотв. |

П201-П203 П209-П210А |

3,5 1,0 |

45/Тт 25ºС/ |

70 |

20 |

П213-П214Б П213А,П214А П214В, П214Г П215 |

3,5

4,0 |

11,5/Тт 45 ºС/ 10/при Тт 45 ºС/ |

85

85 |

35

35 |

П216, П216А П217, П217Б 2,0 30/при Т=25 ºС/ 85 30 |

||||

П216Б2, П216Д 2,5 24/при Т=25 ºС/ 85 30 П217В-П217Г |

||||

П302-П303А 10/П303/ 150 П304, П306 10 10 150 |

||||

П601-П602А 2,0 5 П605, П606А 15 15 |

||||

П701-П701А 10 10/без тепл.1/ 150 85 П702-П702А 2,5 30 |

||||

1Т403А, 1Т403Б 1Т403Г, 1Т403Д 1Т403Ж, 1Т403И 15 1 85 90 1Т404В, 1Т403Е 12 90 |

||||

3.3. Механический расчет конструкции

3.3.1. Механический расчет конструкций проводится в том случае, когда изделие подвергается воздействию внешних механических нагрузок, которые передаются каждой детали, входящей в конструкцию. Некоторые ориентировочные значения механических нагрузок в зависимости от назначения аппаратуры приведены в табл. 17, 18.

Таблица 17

Механическое воздействие на аппаратуру при эксплуатации

Вид аппаратуры или транспорта |

Вибрации |

Удары q |

Ускорение G |

|||||

частота, Гц |

амплитуда, мм |

|||||||

1 |

2 |

3 |

4 |

5 |

||||

Лабораторная |

2-80 |

|

до 10 20-75 100-120 |

1-4 1-4 3-6 |

||||

Передвижная |

20-200 |

0,05 |

|

|

||||

Морские грузовые суда |

5-150 |

1-0,1 |

|

До 6 |

||||

Транспортная авиация |

10-150/500 |

До 0,15 |

До 25 за 0,1 с |

До 5 |

||||

Другие виды, не вошедшие в первые четыре группы |

5-5000 |

До 20 |

100 за несколько миллисекунд |

5-50 |

||||

ПРИМЕЧАНИЕ. Общими видами воздействий являются удары с ускорением до 200 g и более. Их значения оговариваются в техническом задании на изделие.

Aппаратура, транспортируемая не всех видах сухопутного транспорта, должна выдерживать падение с высоты 1 - 1,5 м к воздействию ударов с ускорением 50 - 100 g при частоте 100 Гц.

Таблица 18

Механические воздействия на аппаратуру при

транспортировке

Вид транспорта |

Вибрации |

Удары |

|

частота, Гц |

амплитуда, мм |

||

1 |

2 |

3 |

4 |

Сухопутный Гусеничный Автомобильный

Железнодорожный |

400 0-15

2-3/100/ |

0,05 несколько десятков до 40/2/ |

f = 120 Гц

3-5 м/с/-/ |

Морские грузовые суда |

0-15 0-5 (валы) До 15-25 (винты) |

До 1,5 - |

- - |

Транспортная авиация |

5-150 |

0,1-0,15 |

- |

Механический расчет заключается в определении собственных частот элементов конструкции и изделия в целом, определении прочностных характеристик в зависимости от перегрузок, выборе амортизаторов и амортизированной системы.

3.3.2. Определение частоты собственных колебаний (резонансной частоты элементов конструкции)

Элементы конструкций характеризуются своими механическими резонансными частотами, которые могут вызвать чрезмерные механические напряжения, влекущие за собой либо недопустимые деформации, либо разрушения.

При расчете элементы конструкций условно предоставляются в виде физических тел простейших геометрических форм: балок с различным сечением, пластин и т.п. с распределенными или сосре- доточенными нагрузками, определенным образом закрепленными.

Резонансная частота f , Гц определяется по формуле:

![]()

где l - длина балки, см;

Е - модуль упругости l-гo рода кг ∙с/см2 ; выбирается из табл. 20;

J - момент инерции сечения, см4 ;

для прямоугольного сечения J = b h3

12

для квадратного сечения J = b4 ;

12

для круглого сечения J = π d4

64

для кольца J = π (D4 - d4) ;

64

q – распределенная нагрузка q=РКg

E

где Р – вес, кг

Кg – пергрузка, q.

α - корень трансцендентного уравнения частот; берется из уравнения изгибающих колебаний для каждого варианта крепления балки:

а![]() )

балка с заделанными концами

)

балка с заделанными концами

ch α cos α -1 = 0 αi = 2(i + 1) +1 π

2

αo= 4,7300 – для основного тона, α1= 7,8532 – первый оберток;

б )

балка с одним заделанным и другим опертым

концом

)

балка с одним заделанным и другим опертым

концом

tg α - th α =0 αi = 4(i +1) + 1 π

4

αo= 3,9266 α1 = 7,0685;

Механические свойства некоторых материалов приведены в табл. 19.

Таблица 19

Материал |

μ |

σр кг∙с/см2 |

σн кг∙с/см2 |

τср кг∙с/см2 |

Е кг∙с/см2 |

γ г/см3 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Чугун

Сталь Ст 10 Ст 45 Ст 3 |

0,33

0,33 0,33 0,33 |

2000-2500

3600-4500 6400-7600 4000-5000 |

3500-5000 |

|

9 10

22 10 -“- -“- |

7,4 - 7,7 7,87 -“- -“- |

Медь |

|

2000-3500 |

|

|

/11-12/10 |

8,89 |

Бронза |

|

3000-7000 |

|

|

9 10 |

|

Латунь |

|

3500 |

|

|

9 10 |

|

Олово |

0,33 |

280 |

|

|

0,49 10 |

7,3 |

Алюминий (чист.) |

|

900-1200 |

|

|

/6,9-7,3/10 |

|

Алюмин.Ал2/9/ |

|

1500 |

|

|

6,7 10 |

2,77 |

Сплавы алю-миния АД, АД1 АМД АМГ Д16 |

|

1500 . 1100-2200 2400-3400 5000 |

|

|

6,7 10 -“- -“- -“- |

|

Магний |

0,33 |

800-1100 |

|

|

4,5 10 |

1,74 |

Магниевые сплавы Мпб |

|

2600 |

|

1700 |

4,5 10 |

|

Пластмасса (к-211) |

|

300 |

500 |

|

|

1,95 |

Текстолит |

|

500-600 |

1200 |

860-1200 |

|

1,3-1,4 |

Стеклотекстолит |

0,35 |

900 |

1300 |

|

2∙105 |

1,65-185 |

Гетинакс |

|

800-1000 |

100-1300 |

|

|

1,3-1,4 |

Резина |

0,5 |

|

700 |

|

|

1,25 |

в) балка с одним заделанным и другим свободным концом

ch α cos α + 1 = 0 αi = 2(i + 1) – 1 π

2

αo= 1,875 α1 = 4,6944;

г) балка с опертыми концами

![]()

sin α = 0; αi =(i + 1) π ;

αo= π α1 = 2π;

![]()

д) балка с одним опертым и другим свободным концом

tg α - th α = 0; αi =4(i +1) + 1

4

αo= 3,9266 α1 = 7,6685 .

При сосредоточенной нагрузке резонансная частота f1 определяется как f1 = f ∙ К ,

где f - резонансная механическая частота при распределеной нагрузке;

К - коэффициент, зависящий от . М , выбирается по

тl

графику (рис. 10).

Рис. 10. Значение К для определения резонансной частоты при сосредоточенной нагрузке

Для элементов, представленных в виде прямоугольных пластин, частоту собственных колебаний f определяют по формуле

f = .1 . α √((D/g)g) ,

2π a2

где а – длина пластины, см; D = E h3 . – жесткость пластины на изгиб; 12(1-μ2) h - толщина пластины, см; g – нагрузка на единицу площади пластины;

μ – коэффициент Пуассона; выбирается из табл. 19

Значение α рассчитывается в зависимости от вида закрепления краев пластины:

а) пластина, опертая по всему контуру:

![]()

![]()

![]()

![]()

![]()

б) пластина, закрепленная по всему контуру:

в) пластина, защемленная по сторонам а и опертая по стонам b :

![]()

г) пластина, защемленная и опертая по смежным сторонам:

![]()

д![]() )

пластина, защемленная по одной стороне

и опертая по остальным сторонам:

)

пластина, защемленная по одной стороне

и опертая по остальным сторонам:

![]()

e) пластина, защемленная по трем сторонам:

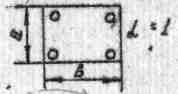

Платы с ЭРЭ не должны иметь резонансных частот: неамортизированная аппаратура до 60 Гц, амортизированная - до 1,5 f б ,f б - наибольшая резонансная частота колебаний блока намортизаторах.

П о

отраслевому стандарту

о

отраслевому стандарту

fo =

где θэ - масса элементов; θп - масса платы

Δ =![]() ;

;

ρ – плотность материала платы;

α – коэффициент, зависящий от вида крепления платы.

![]()

![]()

3.3.3 Расчет запаса прочности при перегрузках:

а) определяется изгибающий момент Мизг , кГс.см;

![]()

где β - коэффициент усиления, учитывающий множество продольных и поперечных колебаний, обеспечивающий необходмый логарифмический декремент затухания;

y - выбирается по графику (рис.11);

ω - частота вынужденных колебаний , 1/с при резонансе;

ω0 - частота собственных колебаний, 1/с;

l - коэффициент виброизоляции.

Рис.11. График зависимости η = f (y)

б) определяем напряжение изгиба σи , кГс/см2 :

![]() ,

,

где Wизг - момент сопротивления, см3 ,

. Wизг

=

![]()

для прямоугольного

сечения Wизг

=

![]()

для квадратного

сечения Wизг

=

![]()

для круглого

сечения

![]() Wизг

=

Wизг

=![]()

для кольца

Wизг=![]()

для балки Мизг

=

![]() β

;

β

;

β = [ σр] - допустимjе напряжение раcтяжения; выбираем по

табл. 19;

Мизг - изгибающий момент

Мизг =

![]() β

кг∙см (для балок);

β

кг∙см (для балок);

в) определяем запас прочности n при изгибе

![]()

nu =

где [σu] - допустимое напряжение изгиба; выбираем для заданного материала по табл. 19;

г![]() )

определяем запас прочности крепежных

элементов при

растяжении с учетом

перегрузок

)

определяем запас прочности крепежных

элементов при

растяжении с учетом

перегрузок

nр =

где σр - напряжение при растяжении, кГс/см2

σр

=

![]()

где q - перегрузки, g;

p - масса, кг ;

F - площадь поперечного сечения винтов, см2.

Запас прочности должен находиться в пределах 2 – 10.

3.4. Расчет печатных проводников

3![]() .4.1.

Расчет ширины печатных проводников

производят по формуле

.4.1.

Расчет ширины печатных проводников

производят по формуле

b ≥

где b – ширина печатного проводника, мм;

Jmax - максимальный ток через печатный проводник, А;

γ - допустимая плотность тока в проводнике, А/мм2;

а – толщина печатного проводника, мм.

Значение γ выбирается в зависимости от технологии изготовления печатных плат, например, для медных проводников, по-лученных методом осаждения, γ = (20-60) А/мм2, для медных проводников, полученных методом химического травления,

γ = (30-80) А/мм2. Рекомендуется для расчета γ = 20 А/мм2 для внешних слоев и γ = 15 А/мм2 для внутренних слоев при МПП.

Значение а выбирается в зависимости от метода изготовле- ния и выбранного материала, например, для фольгированного диэлектрика СФ1-50 а = 0,05 мм В цепях со значительными токовыми нагрузками (J > 3A) производится расчет ширины печатного проводника в зависимости от падения напряжения

![]()

l ≥

где ρ - удельное сопротивление, Ом∙мм2/м, для медного проводника, полученного методом осаждения; . ρ = (0,02 ÷ 0,03) Ом∙мм2/м, для медного проводника, полученного методом химического травления:

ρ = 0,0175 Ом∙мм2/м;

l - длина проводника, м;

ΔU - падение напряжения, В,

ΔU = (1 ÷ 2) % U

где U - рабочее напряжение, В.

3.4.2. Расчет расстояния между печатными проводниками (b1)

Расстояние между печатными проводниками выбирается в зависимости от электрического напряжения, давления окружающей среды и метода изготовления печатной платы. Значение b1 приведено в табл. 20.

Таблица 20

Расстояние между печатными проводниками, мм |

Допустимое напряжение между печатными проводниками, В |

1 0,5 0,25 0,15 |

250 75 |

Минимально допустимые расстояния между печатными проводниками выбираются в зависимости от класса плотности монтажа печатной платы, установленного по разрешающей способности разного технологического метода изготовления; приведены в табл. 21.

Таблица 21

Класс ПП |

Ширина про- водника В, мм |

Расстояние между про-водниками b1, мм |

Рекомендуемый размер ПП, мм |

Рекомендуемый метод изго- товления |

1

|

0,5

|

0,5

|

до 170х240

|

Химический, для односторонних ПП |

2 |

0,25 |

0,25 |

до 170х150 |

Комбинированный позитивный Электрохимический |

3.4.3. Распределение переменного тока в печатном проводнике

Глубина проникновения тока Z в немагнитном проводнике

о![]()

![]() пределяется

формулой:

пределяется

формулой:

Z =

мм,

где f - частота, МГц;

![]()

ψ = - коэффициент, зависящий от свойств

токопроводящго материала и покрытия; выбирается по табл. 22.

ρ - удельное сопротивление, Ом∙мм2/м

У![]() дельное

поверхностное сопротивление ρs

определяется по формуле:

дельное

поверхностное сопротивление ρs

определяется по формуле:

ρs =

где q - коэффициент, выбираемый по табл.22.

Материал |

ψ |

G |

Серебро медь золото алюминий |

0,064 0,066 0,077 0,084 |

2,5∙10-4 2,65∙10-4 3,08∙10-4 3,34∙10-4 |

Таблица 22

3![]() .3.4.

Расчет сопротивления печатного

проводника на высоких частотах:

.3.4.

Расчет сопротивления печатного

проводника на высоких частотах:

R = Ом.

3.4.5. Тепловой расчет печатных проводников:

а) определяем величину удельной выделяемой моности

Ро = Вт,

где b – ширина проводника , см;

J – заданный в проводнике ток, А;

б) задаемся вероятным перепадом температур от поверхности платы в окружающую среду, θ ;

в) определяем коэффициент теплопроводности

![]()

αср =

где α’ и α’’ – коэффициенты теплопередачи со стороны печатного проводника (элемента) и изоляционной платы соответственно:

α’ = 6∙10-4 θ0,25Вт/см2∙с∙град

α’’ = 4∙12∙10-4 θ0,25Вт/см2∙с∙град

Значения α’ и α’’, αср можно определить по графику (рис.12).

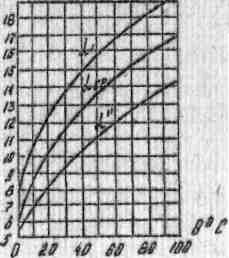

Рис.12. Зависимость αi = f (θ) при T = 35°C

г) вычисляем коэффициент m

![]()

т = ,

где λ – теплопроводность материала платы

(гетинакс λ = 0,289∙10-2 Вт/ см2∙с∙град;

текстолит λ = (0,231- 0,035) 10-2 Вт/ см2∙с∙град;

керамика λ = 1,03∙10-2 Вт/ см2∙с∙град);

σ – толщина платы, см;

д) определяем удельную мощность рассеяния тепла конвекцией и излучением

Рк.и. =

е) определяем по графику (рис.13) перепад температур θ°С.

Если перепад температур сильно отличается от заданнго, корректируется коэффициент теплопроводности и расчет повторяется.

Pис. 13.Зависимость удельной мощности рассеяния от θ°С

1 – гетинакс, 3мм

2 – керамика, 1мм

3 - ,,идеальная”плата

3.5. Раcчет помехоусточивости

3.5.1. При проектировании аппаратуры автоматики необходима защита ее от действия внешних и внутренних помех.

Внешние помехи создаются расположенными рядом саппаратурой источниками питания, генераторами, релейными схемами и т.п.

Внутренние помехи определяются паразитными связями, неизбежными в любой электронной аппаратуре. Эти связи могут быть гальваническими, емкостными и индуктивными.

Гальваническая паразитная связь возникает через сопротивление источника, соединительные провода и участки шасси.

Паразитные емкости и индуктивные связи возникают, в основном, за счет монтажных проводов и печатных трасс.

Расчет помехоустойчивости сводится к определению допустимой величины паразитных связей, допустимой длины проводников и расчету элементов фильтра.

3.5.2. Определение паразитной емкости между проводниками производим по формуле С = Спог ∙l,где C - паразитная емкость между проводниками; Спог - погонная емкость, пф/см; l- длина, см

Спог = Кп ε ,

где Кп - коэффициент пропорциональности, пф/см; выбирается по графику (рис.14).

Рис.14. График зависимости коэффициента пропорциональности Кп от параметра печатной платы:

S1, S2 – расстояние между печатными проводниками;

W1, W2 – ширина печатных проводников;

ε’ – диэлектрическая проницаемость среды

![]()

![]()

ε’ = или ε’ =

где εв - диэлектрическая проницаемость воздуха ;

εп - диэлектрическая проницаемость материала платы;

εл - диэлектрическая проницаемость лака (если монтаж покрыт лаком).

Значение Спог можно выбрать по табл.23, 24

Таблица 23

Значение погонных емкостей для печатных проводников, расположенных друг под другом на соседних слоях.

Ширина проводника, мм |

Значение погонной емкости, пФ/см |

|||

Двухсторон-няя печат- ная плата толщиной 1,55 мм |

МПП с толщиной изоляционного слоя, мм |

|||

0,15 |

0,25 |

0,50 |

||

0,3 0,4 0,5 0,6 0,8 1,0 1,5 2,0 5,0 |

0,60 0,66 0,72 0,75 0,90 0,96 1,20 1,60 2,60 |

1,86 2,19 2,55 2,70 3,90 - - - - |

1,35 1,62 1,86 2,02 2,25 2,76 - - -

|

0,78 1,05 1,20 1,35 1,62 1,86 2,28 2,76 - |

Ширина проводника, мм |

Расстояние между про- водниками, мм |

Значение погонной емкости, пФ/см |

||

Двухсторонняя печатная плата |

Внутренние слои МПП, εп =6,0 |

|||

нелакирован-ная ε’ =3,5 |

лакированная, ε’ =5,0 |

|||

1

|

2 |

3 |

4 |

5 |

0,3 |

0,3 |

0,53 |

0,75 |

0,90 |

Примечание. Для межслойной изоляции МПП (ФДМТ и СПТ), изготовленных по методу металлизации сквозных отверстий и двухсторонних печатных плат (стеклотекстолит) εп = 6.

Таблица 24

Значение погонных емкостей для соседних печатных плат проводников, расположенных на одном слое.

Продолжение табл. 24

0,3 0,3 0,3 0,3 0,3 0,4 0,4 0,5 0,5 0,6 0,6 0,6 0,6 0,6 0,6 0,6 |

0,4 0,5 0,6 1,0 1,5 0,3 0,4 0,3 0,5 0,2 0,3 0,4 0,5 0,6 1,0 1,5 |

0,47 0,44 0,42 0,33 0,32 0,58 0,53 0,63 0,53 0,7 0,67 0,6 0,56 0,53 0,46 0,39

|

0,68 0,63 0,60 0,48 0,45 0,83 0,75 0,90 0,75 1,0 0,95 0,85 0,80 0,75 0,65 0,55 |

0,81 0,75 0,72 0,57 0,54 0,99 0,90 1,08 0,90 1,2 1,14 1,02 0,96 0,90 0,78 0,66 |

Примечание. 1. Для лаков УР-231 и ЭП 9114 εп =4.

2. Внутренние слои МПП изготовлены методом металлизации сквозных отверстий.

3.5.3. Определение паразитной взаимоиндукции производим по формулам:

![]()

N = 2l2 [ ] – без экрана

М = 2l2

[![]() ]

– с экраном,

]

– с экраном,

где l2 – длина печатного проводника;

S1 – расстояние между печатными прводниками;

S2 – толщина платы;

W1 W2 – ширина печатных проводников.

3.5.4. Определение индуктивности печатного проводника L мкГн L = Lпог ∙ l2 , где L – погонная индуктивность печатного проводникамкГн/см; выбирается по графику (рис.15).

Рис. 15. График зависимости погонной индуктивности печатного проводника от его ширины (толщина проводника 0,05 мм)

3.5.5. Определение допустимых величин паразитных связей проводников

При проектировании учитывается динамическая помехоустойчивость применяемых цифровых микросхем или снижение коэффициента усиления аналоговых микросхем.

Динамическая помехоустойчивость цифровых схем рассматривается в двух случаях:

- ложное срабатывание: помеха может привести к переключению схем;

Сбой сигнала; помеха накладывается на информационный сигнал и препятствует переключению схемы.Сбой сигнала учитывается в случае максимального быстродействия; при этом обеспечивается условие отсутствия ложных срабатываний. При длительности информационного сигнала более

5 tздр.ср следует учитывать срабатывание цифровых схем, при этом обеспечивается условие отсутствия сбоя сигнала.

Динамическая помехоустойчивость схем в случае ложного срабатывания характеризуется амплитудой импульса помехии длительностью помехи τпом.

Данные U и τпом приведены в табл.25.

ПРИМЕЧАНИЕ. Допустимые величины паразитной емкости между двумя соседними проводниками не должны превышать значений, при которых амплитуды импульсов длительности превышают допустимые уровни.

Значения допустимых величин паразитной емкости [Cпар] и индуктивности [Lпар] приведены в табл.26, 27.

Таблица 26

Значения допустимых величин паразитной емкости между двумя соседними проводниками для случая сбоя

Серия микросхе- мы |

Значения допустимой величины паразитной емкости |

|||||

Для длительности импульсных сигналов |

||||||

2tздр.ср |

3 tздр.ср |

4 tздр.ср |

5 tздр.ср |

|||

1 |

2 |

3 |

4 |

5 |

||

104 106 113 114 130 133 134 136 137 138 |

20 6 7 10 4 10 10 10 5 5 |

40 15 10 15 12 25 25 25 15 15 |

50 30 15 20 20 40 37 45 40 40 |

70 50 22 25 35 50 50 60 80 80 |

||

155 187 211 217 229 230 231 240 250 703 706 |

10 10 10 5 10 10 10 15 10 20 20 |

25 20 15 8 20 22 15 22 20 40 30 |

40 30 20 10 30 35 30 30 35 60 45 |

60 45 30 20 40 50 50 40 50 80 60 |

||

Примечание. Значения допустимых величин паразитной емкости между двумя соседними проводниками определялись при условии использования на печатной плате микросхем одной серии.

Таблица 27

Значения допустимой индуктивности шин заземления

Серия микро- схемы |

Значения допустимой индуктивности, мкГн |

||||||||||||

Значения импульсного перепада тока в шине заземл., мА |

|||||||||||||

200 |

180 |

160 |

140 |

120 |

100 |

90 |

80 |

60 |

40 |

20 |

15 |

10 |

|

104 106 113 114 130 133 134 136 137 138 155 187 211 217 229 230 231 240 250 703 706 |

- 006 008 010 011 015 020 025 036 05 - - - 025 030 036 040 044 - - - - - - - - - 006 008 010 016 023 026 03 037 047 060 - - 033 044 055 080 - - - - - - - - - - - 004 014 027 046 054 063 - - - - - - - 004 014 027 045 054 063 - - - - - 008 012 018 027 040 06 - - - - - - - 016 012 032 044 080 - - - - - - - - - - - - - - - - - 008 04 06 - - - - - - - - - - - 022 037 062 01 012 015 020 025 036 04 045 - - - - - - - - - - - - - 008 025 06 - - - - - - 006 008 01 015 026 035 052 - - - - - - - 005 01 016 025 040 055 - - - - - - - - 012 027 035 - - - - - - - - - - 03 042 060 - - - - - - - - 035 040 06 - - - - - - - - 008 012 032 060 - - - - - - - 008 012 024 036 050 060 - - - - - - - 035 043 052 06 - - - - - - - - - - 008 013 023 035 060 - - - - - - - |

||||||||||||

3.5.6. Определение допустимых дли проводников

Допустимая длина параллельно расположенных проводников lдоп с учетом Спар и Lпар определяется:

где Uпу – значение помехоустойчивости микросхем, приводимое.

в ТУ на эти микросхемы, В;

Uo - значение логического нуля, приводимое в ТУ, В;

Км – коэффициент запаса, Км =0,5 до 1,0;

ΔI – перепад тока в цепи питания при переключении МС, А.

Допустимая длина шины заземления lз.доп.

![]()

lз.доп. =

Для снижения уровня помех, обусловленного индуктивностью шин питания и заземления, следует увеличивать ширину шин W до 5 мм, располагая их друг под, другом с целью получения возможно большей конструктивной емкости фильтра цепи питания.

3.5.7. Выбор конденсатора фильтра

![]()

Сф ≥

где Сф – емкость сглаживающего фильтра;

Δt – наибольшая длительность фронта импульсного тока, мкс;

р – число необходимого уменьшения амплитуды паразитной осцилляции в шинах питания; выбирается от 10 до 50;

Lш – суммарная индуктивность участка шин питания и заземления, по которым замыкается ток переключения схем, мкГн

![]()

где l3 – длина участка шины питания, см;

Т – толщина шины питания (заземления), см;

W - ширина шины питания (заземления).

Тип конденсатора выбирается по емкости Сф и модулю сопро-тивления этого конденсатора Zн , Ом:

![]()

где UT - амплитуда падения напряжения на конденсаторе фильтра, В;

IT - амплитуда тока, проходящего через конденсатор, А.

Для одновременного уменьшения низкочастотной и высокочастотной паразитной осцилляции в шинах питания параллельно низкочастотному конденсатору фильтра включают один или несколько высокочастотных конденсаторов с малым модулем сопротивления.

3.5.8. От действия помех электрических, магнитных и электромагнитных полей аппаратура защищается экранами, выполненными в виде металлических кожухов. Экранирующее действие кожухов обусловлено отражением поля от металла и затуханием его при прохождении через металл.

При проектировании экранов отражением обычно пренебрегают, а его действие добавляют к действию ослабления:

А = 0,085 δ √f ,

где А – ослабление магнитного поля, дБ;

δ - толщина медного экрана, мм;

f - частота поля, МГц.

Для уменьшения магнитного поля трансформатора или дросселя используют ферромагнитные экраны: при δ = 1 мм, f = 50-5000 Гц ослабление получается на 5-8 дБ.

3.6. Расчет размерных цепей

3.6.1. Размерной цепью называется замкнутая цепь взаимно связанных размеров, относящихся к одной или нескольким деталям и координирующих относительное положение поверхностей или осей этих деталей.

Задачей расчета размерных цепей является:

а) определение суммарного поля допуска δmax и δmin звена по данным поля допуска составляющих звеньев;

б) определение наиболее рациональных допусков на составляющие звенья в зависимости от заданного поля допуска замыкающего звена.

Существует два вида расчетов размерных цепей:

а) экстремальный расчет размерных цепей на max и min;

б) теоретико-вероятностный метод. Теория расчетов базируется на основных положениях теории точности механизмов и машин.

3.6.2. Расчет размерных цепей на max и min

Этот вид расчета применяется для малозвенных цепей высокой точности и для всех цепей малой точности.

Исходным выражением для расчета точности по назначению механизмов и систем является

![]()

![]()

где - коэффициент влияния; определяет

пропоциональность изменения выходной величины θ∑ от погрешности параметра q;

q – конструктивный параметр составляющего звена;

n - количество звеньев;

Δ θ∑ - значение замыкающего звена

Δ θ∑

=

![]()

В чертежах указываются допустимые отклонения выходной величины каждого параметра qi .

δ∑ - суммарное отклонение (поле допуска) изделия;

δ∑ =

![]() -общее

выражение для расчета допуска замыкающего

звена

-общее

выражение для расчета допуска замыкающего

звена

δ∑ = q∑max - q∑min ,

где q∑max - максимальное значение замыкающего звена;

q∑min - инимальное значение замыкающего звена

![]()

q∑max =

где qj - увеличивающие (положительные) звенья;

1…т - их количество;

qk - уменышающие (отрицательные) звенья;

т+1…п - их количество.

![]()

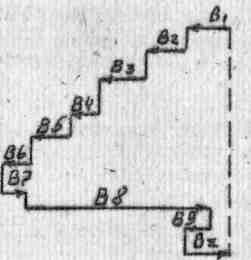

Звенья размерных цепей с линейными размерами обозначаются заглавными буквами русского алфавита (кроме А), а с угловыми размерами – буквами греческого алфавита (кроме α и β). Каждой цепи присваивается своя буква. Замыкающее звено получается последним и обозначается индексом “ Z ” . Составляющие звенья нумеруются последовательно по направлению часовой стрелки, начиная со звена, соседнего с замыкающим. По звеньям строится графическое изображение размерной цепи, причем увеличивающие (положительные) звенья направлены вправо (вверх), уменьшающие (отрицательные) – влево (вниз). Данные рекомендуется заносить в табл.28.

Рис.16. Схема устройства для расчета размерных цепей

Таблица 28

№ п/п |

Обозн. звена |

Наименование |

Размер |

|

δimax |

δimin |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 2 3 4 5 |

В1 В2 В3 В4 В5

|

монтаж плата стойка плата стойка |

10±0,5 3±0,33 20±0,28 3±0,33 12±0,24 |

- - - - - |

0,5 0,33 0,28 0,33 0,24 |

0,5 0,33

0,33 |

Продолжение табл.28

1 |

2 |

3 |

4 |

5 |

6 |

7 |

6 7 8 9 10 |

В6 В7 В8 В9 В |

основание основание кожух прокладка зазор |

3-0,12 1,5±0,2 52±0,2 0,5±0,1 2±2,3 1,46 |

+ + + - |

0,12 0,2 0,2 0,1 2,30 |

0,2

0,1 1,46 |

Рис. 17. Графическое изображение размерной цепи.

3.6.3. Теоретико-вероятностный метод расчета размерных цепей cтататичеcким иccледованием точности производства для данного изделия или по выбранному закону распределения.

Для серийного постоянного производства

К = I;

Ni - коэффициент влияния;

n - количество звеньев.

Коэффициент рассеивания выходной величины К∑ завиcит от qi и законов распределения ошибок

К∑ = 1, если все параметры qi имеют распределение погрешности по закону Гаусса (Кj = I), или число параметров qi c доминирующими однородными по величине допусками c любыми одновершинными законами распределения ≥ 5/п ≥ 5/, или число параметров qi с доминирующими однородными по величине допусками с любыми одновершинными законами распределения ≥ 8/п ≥ 8/.

В остальных случаях К∑ определяется по формуле:

Для случая, когда поле допуска δ∑ ≠ 6 δ, К∑ выбирается из табл.29.

Таблица 29

% брака К∑ % брака К∑ |

0,02 0,81 2,0 1,29 |

0,05 0,36 3,0 1,38 |

0,1 0,91 4 1,46 |

0,2 0,97 5 1,52 |

0,5 1,06 6 1,6 |

1,0 1,16 8 1,71 |

1,5 1,23 10 1,82 |

Поскольку отклонение параметра, в пределах нуля допуска - величина случайная, она характеризуется математическим ожиданием, М (среднестатической величиной погрешности δi), дисперсией Di и среднеквадратическим отклонением σi . Тогда суммарная погрешность δ∑ определяется из выражения

![]()

где К∑ и Кi - коэффициенты относительного рассеивания (суммарный и каждого звена), учитывающие действие всех факторов технологического процесса; i - для каждого фактора определяется.

3.6.4. Аналогично рассчитывается точность линейных электрических цепей (метод профессора М.Л.Быковского):

![]()

где ΔU - ошибка цепи;

Uo - выходное напряжение идеальной цепи;

Δqi - первичная погрешность.

Применяется принцип наложения суперпозиции; цепь рассматривается как четырехполюсник.

Пусть рассматриваемая цепь имеет п элементов с параметрами qi (i = 1,2,3…, п) и т источников энергии с э.д.с. Ек (к = 1,2,3,…, т ).

Н![]() а

основании принципа суперпозиции выходное

напряжение

а

основании принципа суперпозиции выходное

напряжение

где φк(qi) - передаточная функция цепи.

П![]() огрешность

цепи по напряжению ΔU∑

есть разность выходного напряжения

цепи реальной и идеальной. Причинами

погрешностей могут быть производственные

отулонения параметров элементов от

номинальных значений и паразитные связи

и наводки (R,

L, C).

огрешность

цепи по напряжению ΔU∑

есть разность выходного напряжения

цепи реальной и идеальной. Причинами

погрешностей могут быть производственные

отулонения параметров элементов от

номинальных значений и паразитные связи

и наводки (R,

L, C).

Ошибка выходного напряжения цепи от погрешности парамет-ра одного изсхемных элементов определяется по формуле при одном источнике э.д.с.

![]()

![]()

где qi - коэффициент влияния погрешности параметра цепи.

Для цепи с т источниками э.д.с.

![]()

З![]() нак

коэффициента определяется полярностью

Ек по отношению к некоторому опорному

источнику э.д.с. и знаком частной

производной:

нак

коэффициента определяется полярностью

Ек по отношению к некоторому опорному

источнику э.д.с. и знаком частной

производной:

Коэффициенты влияния Ni и Noi могут быть определены аналтически или экспериментально, как правило, методом преобразованных цепей.

Пусть сопротивление Rs имеет погрешность ΔRs , которую можно рассматривать как дополнительное сопротивление, включенное последовательно с Rs ; ток вместо is будет протекать равным is + Δ is , дополнительное падение напряжения равно:

ΔUs = (is + Δ is ) ΔRs ≈ is ΔRs

Такое же падение напряжения будет при включении в идеальную цепь последовательно с Rs дополнительного генератора, внутреннее сопротивление которого равно нулю, а э.д.с. – ΔU’s.

Аналогично можно получить схему замещения проводимости - ΔАs - паразитной утечки тока из-зa повреждения изоляции при монтаже или недостаточной величины сопротивления изоляции.

По принципу наложения (суперпозиций) дополнительное напряжение на выходе эквивалентной цепи, создаваемое генератором, замещающим погрешность ΔRs или ΔАs будет ошибкой выходного напряжения ΔU∑s .

Для исключения измерений малых напряжений и токов увеличим напряжение добавочного генератора в y раз:

U’s = y ΔU’s .

Напряжение U’∑s на выходных клеммах преобразованной цепи кратно величине ошибки выходного напряжения от погрешности

ΔRs или ΔАs

![]()

Заменяя ΔU’s , получим для погрешности ΔR

![]()

З![]() наки

в выражениях ΔU∑s

опущены, так как они могут быть учтены

соответствующим включением дополнительных

генераторов. Определяем коэффициент

влияния

наки

в выражениях ΔU∑s

опущены, так как они могут быть учтены

соответствующим включением дополнительных

генераторов. Определяем коэффициент

влияния

г![]() де

is

определяется для действительной цепи,

а для преобразованной цепи.

де

is

определяется для действительной цепи,

а для преобразованной цепи.

Для расчета в относительных величинах величина коэффициента Noi определяется

![]()

Откуда

![]()

При экспериментальном определении Ni для каждого схем- ного элемента или первичной погрешности ΔАs нужно:

1. в действительности цепи при включенных источниках питания измерить силу тока или напряжение Us на участке действия погрешности.

2. Составить преобразовочную цепь (замкнуть все источники питания и включить источник, эквивалентный погрешности) и измерить напряжение U’∑s на выходе и напряжение э.д.с. дополнительного источника U’s или силу тока на участке действия погрешности i's .

Преобразованные цепи могут быть использованы и для ана- логичного определения сомножителей в выражениях коэффициентов Ni и Noi .

Пример.

Определить коэффициент влияния погрешности резистора R1 делителя, представленного на рис.18.

Рис. 18

По второму закону Кирхгофа для контура цепи делителя

(Uвх , R1 , R2 , R3 ) имеем:

![]()

о ткуда

ткуда

Преобразованная цепь делителя представлена на рис. 19.

Рис.19

Для контура U’∑ ,R2, R3 преобразованной цепи по второму закону Кирхгофа

Для определения относительного коэффициента влияния находим отношение U1/Uвых действительной цепи

![]()

![]()

Выходное напряжение Uвых найдем решением системы из двух уравнений, составленных на основании второго закона Кирхгофа для контуров Uвх ,R1, R2, R3 и Uвых , R2, R3 .

Подставляя значения U1 , Uвых , U’∑ , U, получим

![]()

Знак определяется по направлению действия

погрешности ΔR1 .

Увеличение R1 в данном примере вызывает уменьшение Uвых, следовательно, параметр R1 относится к группе отри- цательных.

Для упрощения расчетов следует использовать выражения Ni и Nоi для типовых видов F(qi).

3.7. Расчет надежности

Таблица 30

Тип элемента |

Количес-тво |

Интенсив-ность отказов одного

элемента

|

Суммарная интенсив-ность отказов ,1/ч |

Динамик |

1 |

2-15 |

8,5 |

Конденсатор |

17 |

2,2-2,4 |

39,1 |

Батарея |

1 |

0,3-19 |

9,65 |

Дроссель |

2 |

1-10 |

9 |

Постоянный резистор |

18 |

0,4 |

7,2 |

Переменный резистор |

4 |

0,2 |

0,8 |

Переключатель |

1 |

0,25-0,5 |

0,375 |

Транзистор |

8 |

3-4 |

28 |

|

|

|

102,625 |

Суммарная интенсивность отказа

![]() ,1/ч

,1/ч

Средняя наработка на отказ

![]() ,ч

,ч

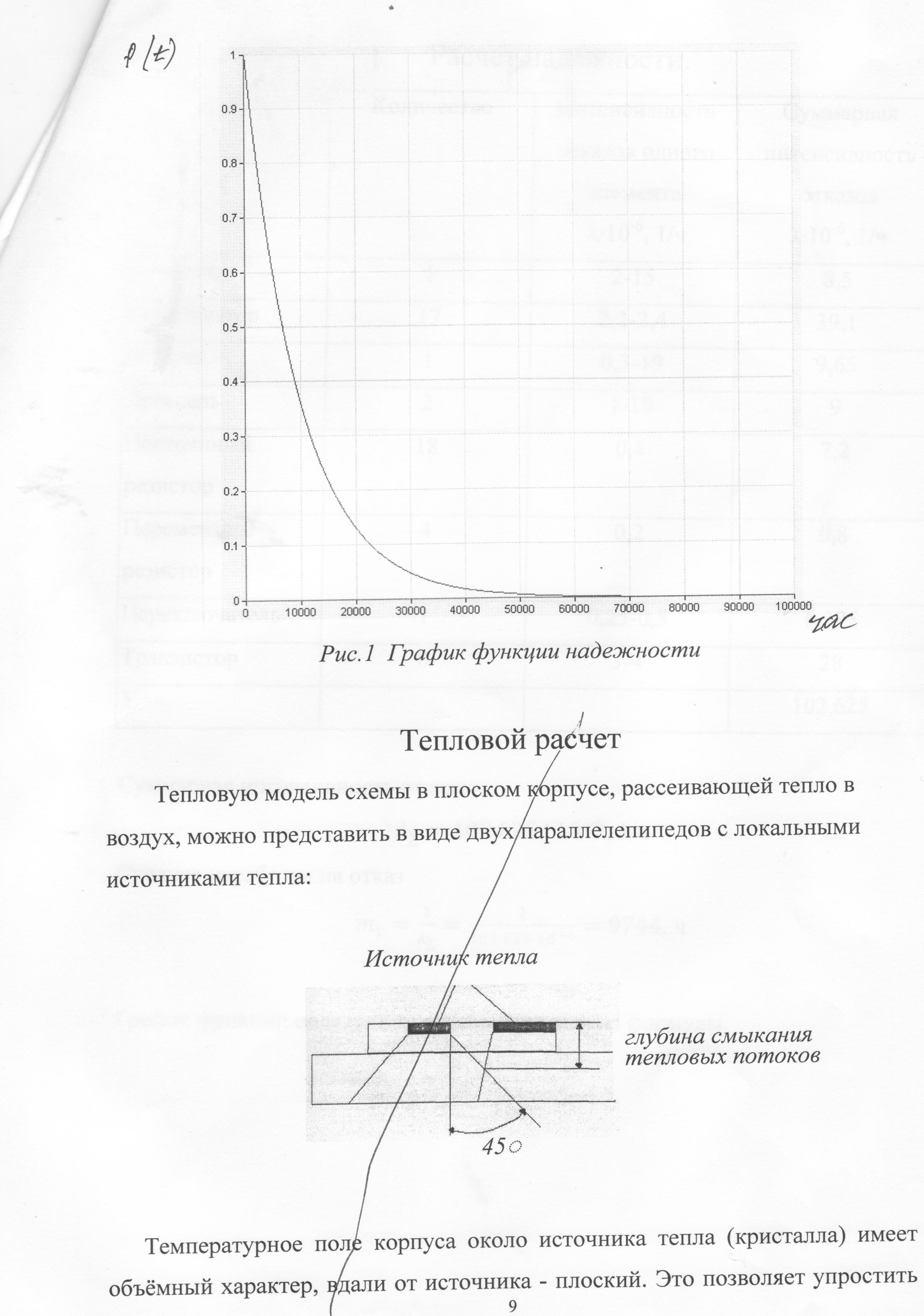

График функции надежности строится исходя из формулы

![]()

f(x)

час

Рис. 16. График функции надежности