- •Оглавление

- •Глава 1. Классификация производственных

- •Глава 2. Транспортно-накопительная система ….. 49

- •Глава 3.Циклы автоматизированного

- •Глава 4. Компоновка станков……………………. 143

- •Введение

- •Глава 1. Классификация производствен-ных систем

- •1.1. Основные характеристики гибкого автоматизиро-ванного производства

- •1.2. Станочная система гпс

- •Глава 2. Транспортно-накопительная система гап

- •Классификация тсн по способам транспортирования

- •2.2. Технические средства тнс

- •Глава 3. Производственный цикл в автоматизированном производстве

- •3.1. Основные этапы производственного цикла

- •3.2. Основные системы гибкого автоматизированного производства

- •3.3. Концепции создания гибких производственных систем

- •3.4. Структура гибкой производственной системы

- •3.5 Оборудование гибких производственных систем

- •3.5.1. Гибкие производственные модули

- •3.6. Гибкие агрегатные модули

- •3.7. Анализ эффективности внедрения гибких автоматизированных производств

- •3.8. Загрузочно-разгрузочные устройства

- •Глава 4. Компоновка станков

- •4.1. Общие положения

- •4.2. Принципы компоновки однопозиционных станков

- •4.3. Принципы компоновки многопозиционных станков

- •4.4. Общие требования к компоновкам токарных станков

- •4.5. Примеры компоновок токарных станков с программным управлением

- •Токарные многоцелевые станки

- •4.7. Строгальные станки и анализ усилий, действующих на основные узлы станков

- •4.8. Зубофрезерные станки

- •4.9. Особенности компоновок станков с чпу

- •Заключение

- •Библиографический список

4.5. Примеры компоновок токарных станков с программным управлением

Рассмотрим общие принципы, используемые в компоновках и сведения о токарных станках с программным управлением.

Токарные станки с программным управлением (ПУ) и компоновке и конструкции очень разнообразны и значительно отличаются от токарных станков без ЧПУ. Токарные станки с программным управлением предназначены для наружной и внутренней обработки сложных заготовок типа тел вращения. Сейчас они составляют самую значительную группу по номенклатуре в парке станков с ЧПУ, хотя токарные станки стали оснащать устройствами ЧПУ позже, чем фрезерные или сверлильные. Причина состояла в том, что токарная группа была в значительной степени автоматизирована вследствие использования в серийном производстве токарно-револьверных станков, токарно-копировальных и многорезцовых полуавтоматов, а в массовом производстве — автоматов. Кроме того, в токарных станках раньше, чем в других группах начали применять цикловые системы ПУ.

Токарные станки с ПУ классифицируют: а) по расположению оси шпинделя — на горизонтальные и вертикальные; б) по расположению направляющих — с горизонтальным, вертикальным и наклонным расположением; в) по числу используемых в работе инструментов и способам их закрепления на суппорте, в револьверной головке, в магазине инструментов; г) по виду выполняемых работ — на центровые, патронные, патронно-центровые, карусельные, прутковые станки и автоматы.

Центровые станки, служат для обработки заготовок типа валов с прямолинейным и криволинейным контурами, например, для обработки крупных валов и роторов электрических машин, турбин, двигателей для электромашиностроения, станкостроения и других отраслей машиностроения. Центровые станки составляют незначительный процент от всей группы токарных станков. Они могут иметь как традиционные горизонтальные, так и наклонные направляющие. На этих станках можно нарезать резьбу резцом от программы.

Патронные станки предназначены для обточки, сверления, развертывания, зенкерования, цекования, нарезания резьбы метчиками в осевых отверстиях деталей типа фланцев, зубчатых колес, крышек, шкивов и т. д.; возможно нарезание внутренней и наружной резьб резцом от программы. Станки применяют во всех подотраслях машиностроения, в том числе авиационной, станко-инструментальной и других.

К этому типу станков относятся токарные патронные полуавтоматы в горизонтальном и вертикальном исполнении, токарно-револьверные полуавтоматы, лобовые токарные полуавтоматы. К наиболее распространенным станкам этой группы относятся станки 1А734ФЗ, КТ141, 1П756ДФЗ и др.

Патронно-центровые станки служат для выполнения наружной и внутренней обработки разнообразных сложных заготовок типа тел вращения и обладают технологическими возможностями токарных центровых и патронных станков.

Система ЧПУ патронно-центровых станков обязательно обеспечивает нарезание наружной и внутренней резьбы резцом по заданной программе. В промышленности наиболее распространены станки 16К20ФЗ, 16К20Т1, 16КЗОФЗ и др.

Токарные станки с ЧПУ выпускают с наибольшими диаметрами обрабатываемой заготовки над станиной D= 250…5000мм (для патронных станков D = 160…630 мм. Прутковые станки и автоматы имеют максимальный диаметр обрабатываемого прутка d = 10…125 мм.

Карусельные станки применяют для обработки заготовок корпусов турбин, грузоподъемных машин, оснований станков и других подобных деталей в тяжелом и энергетическом машиностроении, станкостроении, авиационной промышлен-ности и других отраслях. Станкостроительные заводы выпускают одностоечные (1512ФЗ 1516ФЗ и др.) и двухстоечные (1А525МФЗ, 1А532ЛМФЗ и др.) карусельные станки с одним, двумя, тремя суппортами.

Укажем конструктивные особенности токарных станков с программным управлением.

Для токарных станков без ЧПУ наиболее рациональной является горизонтальная компоновка, так как зона резания должна быть приближена к рабочему.

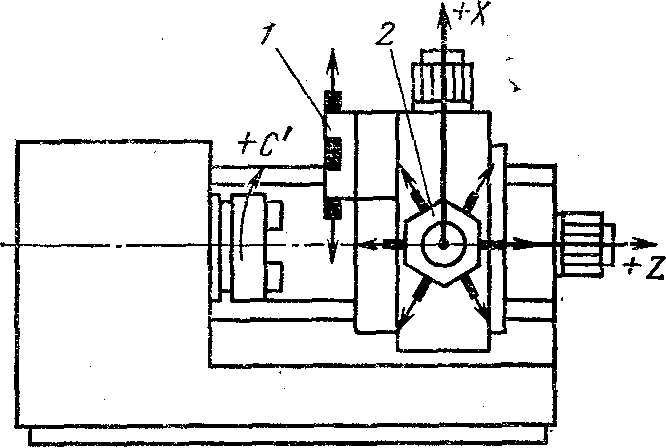

Для станков с ПУ, где это требование несущественно, чаще используют вертикальную (рис. 4.4) или крутонаклонную компоновку (см. рис. 4.6, 4.7). Преимущества такой компоновки таковы: легкость схода стружки и ее удаления из рабочей зоны, возможность оснащения станка загрузочными устройствами любых типов, свободный доступ к инструменту и приспособлению, уменьшение площади, занимаемой станком.

Токарные станки с ПУ оснащены револьверными головками или магазином инструментов. Револьверные головки бывают четырех- двенадцатипозиционные, причем на каждой позиции может устанавливаться по два инструмента для наружной и внутренней обработки заготовки. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно к ней наклонно.

При установке на станке двух револьверных головок в одной из них 1 (см. рис. 4.4) закрепляют инструменты для наружной обработки, в другой 2 — для внутренней. Такие головки могут располагаться соосно относительно друг друга или иметь разное расположение осей (см. рис. 4.4).

Индексирование револьверных головок производится, как правило, путем применения закаленных и шлифованных плоскозубчатых торцовых муфт, которые обеспечивают высокую точность и жесткость индексирования головки. В пазы револьверных головок устанавливают сменные взаимозаменяемые инструментальные блоки, которые налаживают на размер вне станка на специальных приборах, что значительно повышает производительность и точность обработки.

Рис. 4.4. Токарный станок с ЧПУ вертикальной компоновки

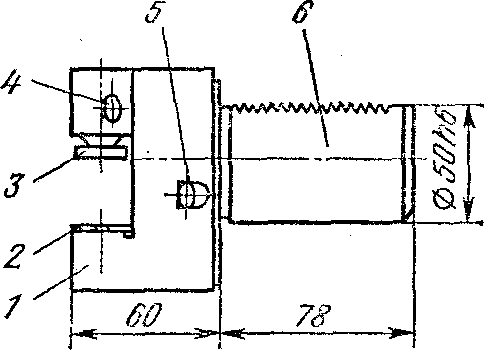

Рис. 4.5. Резцовый блок с цилиндрическим хвостовиком

Резцовые блоки в револьверной головке базируют или на призму, или цилиндрическим хвостовиком 6 (см. рис. 4.5). Резец крепится винтами через прижимную планку 3. Для установки резца по высоте центров служит подкладка 2. Два регулировочных винта 5, расположенных под углом 45° друг к другу, позволяют вывести вершину резца на заданные координаты при наладке.

Подача смазочно-охлаждающей жидкости (СОЖ) в зону резания осуществляется через канал в корпусе 1, заканчивающийся шариком 4, позволяющим регулировать направление подачи СОЖ.

Магазины инструментов (вместимостью 8—20 инструментов) применяют реже, так как практически для токарной обработки одной заготовки не требуется более 6—10 инструментов. Использование большего числа инструментов целесообразно в случаях точения труднообрабатываемых материалов, когда инструменты имеют малый период стойкости, или при встройке станка в гибкий производственный модуль.

Расширяются технологические возможности токарных станков: стирается грань между токарными и фрезерными станками, добавляется внецентровое сверление, фрезерование контура (т. е. программируется поворот шпинделя), иногда становится возможным и резьбонарезание несоосных элементов заготовок.

Приводы главного движения выполнены на базе двигателей постоянного и переменного тока с бесступенчатым регулированием, автоматически переключаемых переборных коробок (АКС) и клиноременных передач.

В более ранних выпусках моделей станков использованы АКС в сочетании с переборным блоком. В приводах расширен диапазон частот вращения с увеличением верхнего его предела, увеличена мощность привода для использования инструмента с твердосплавной н минералокерамической режущими пластинами. Для повышения точности в шпиндельных механизмах устанавливают только прецизионные подшипники. В этом направлении можно проводить дальнейшие модернизации.

Приводы, подач состоят, как правило, из высокомоментных двигателей, зубчатой или зубчатоременной передач, кругового датчика обратной связи, установленного на оси ходового винта. Реже применяют электрогидравлические шаговые двигатели. Скорость ускоренных перемещений составляет 5—10 м/мин.

Для повышения производительности увеличивается число двухсуппортных станков, станки оснащают быстро переналаживаемыми точными и быстроходными зажимными патронами, автоматизированными задними бабками и люнетами.

Токарные станки с ЧПУ отличаются высокой степенью автоматизации, по программе отрабатывается не только геометрическая информация по осям Х и Z, но и различные технологические команды: изменение частот вращения шпинделя, величин рабочих подач и вспомогательных перемещений, смена инструмента, включение и выключение механизмов стружкодробления и стружкоудаления, включение и выключение системы охлаждения, введение коррекции положение инструмента, частоту вращения шпинделя и подачи.

Токарные станки с ЧПУ работают совместно с контурными устройствами ЧПУ. В последнее время широко применяют оперативны системы программного управления. Дискретность задания перемещений по осям 0,001, (0,002); 0,005; 0,01; (0,002). Число управляемых координат из них одновременно управляемых от 2/1 до 4/4 (для токарно-карусельных станков от 2/1 до 6/4).

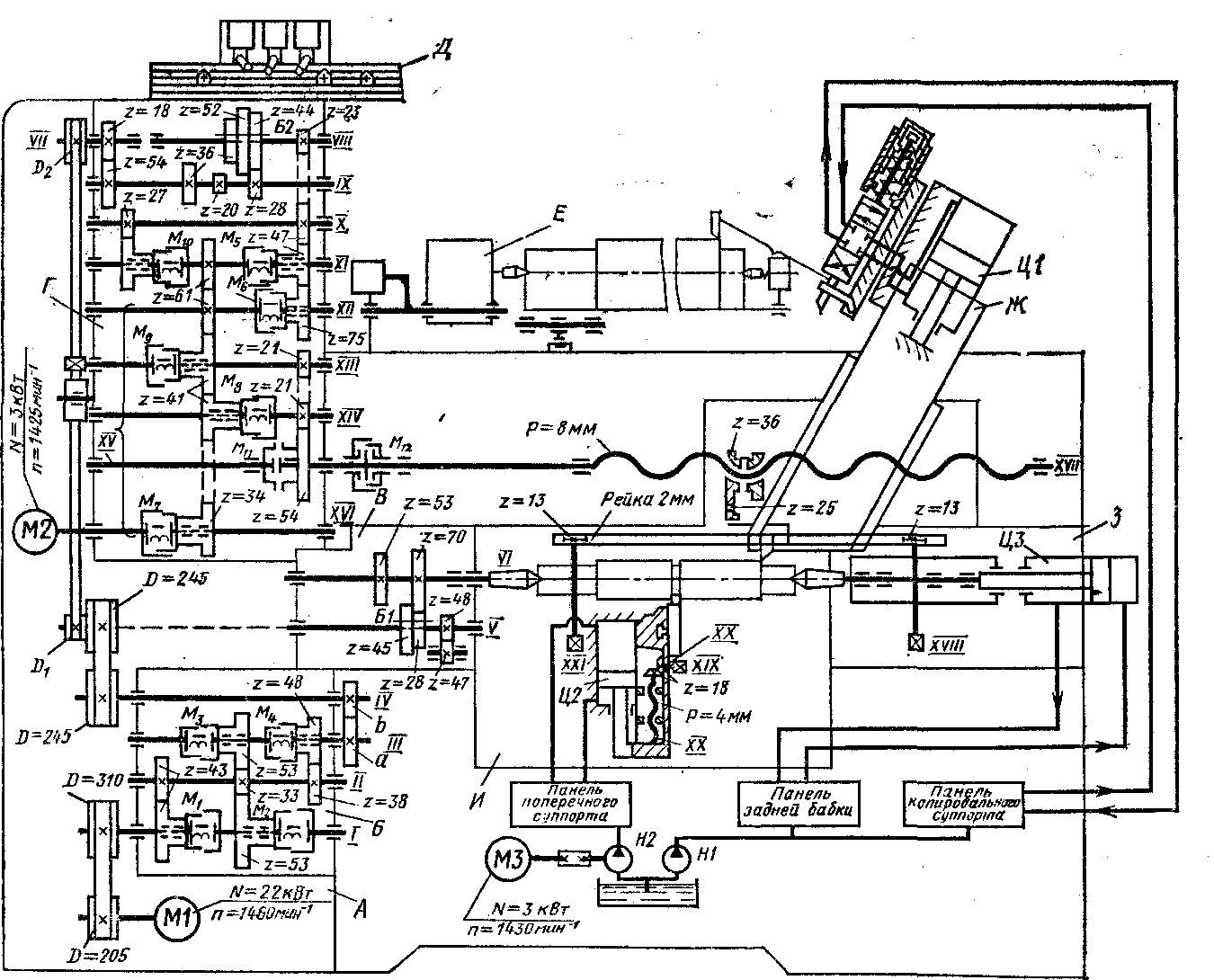

Токарный многорезцово-копировальный полуавтомат 1713Ц с цикловым программным управлением. Станок предназначен для черновой и чистовой токарной обработки заготовок типа валовое с прямолинейным, криволинейным профилем и других заготовок разнообразной конфигурации. Наличие механизма смены инструмента и многопроходного устройства обеспечивает групповую обработку заготовок одним или несколькими резцами, а также многорезцово-копировальным способом.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки 400 мм; наибольшая длина обрабатываем (заготовки 710 мм; число частот вращения шпинделя 11; пределы частот вращения шпинделя 125—1250мин-1; пределы рабочих пода копировального суппорта 0,08—2,0 мм/об, поперечного суппорта 10—630 мм/мин; скорость быстрого перемещения копировального суппорта 3,65 м/мин, поперечного суппорта 2,04 м/мин при отвод 2,43м/мин при подводе; габаритные размеры станка 2866х1371 х2060 мм.

Основные механизмы, движения и принцип работы станка, обеспеченные компоновкой. Станок имеет крутонаклонную компоновку. По направляющим станины А (рис. 4.6) перемещается каретка копировального суппорта Ж, на котором размещены ползун с резцедержателем и механизм гидр щупа. В нижней части станины имеются направляющие для поперечного суппорта И. Копировальный и поперечный суппорты расположены под углом 60° к основанию станка, что обеспечивает хороший сход стружки. На левой тумбе станины установлены редуктор и шпиндельная бабка В.

На станине крепится также коробка подач Г, механизм установки и поворота Е копиров и командоаппарат, управляющий циклом работы станка. Деталь устанавливается в центрах передней и задней З бабок и получает вращательное движение Инструмент, закрепленный в копировальном и подрезном суппорте имеет движение подачи.

В основу работы станка положен принцип однокоординатной гидрокопировальной системы для позиционных перемещений, управляемых от копира. Резцы копировального супорта повторяют в своем движении форму копира. С копировальной суппорта обрабатывают цилиндри-ческие, конические и фасонные поверхности, с подрезного — прорезают глубокие канавки, подрезают торцы и т. д.

Командоаппарат Д состоит из конечных выключателей, расположенных под коробкой скоростей, и планки с кулачками, прикрепленной к каретке копировального суппорта. При движении суппорта кулачки, установленные в пазах планки в соответствии с технологическим процессом обработки детали, нажимают на конечные выключатели, включая требуемый элемент цикла. В процессе обработки на станке автоматически за счет переключения электромагнитных муфт изменяются частота вращения шпинделя и подачи копировального суппорта.

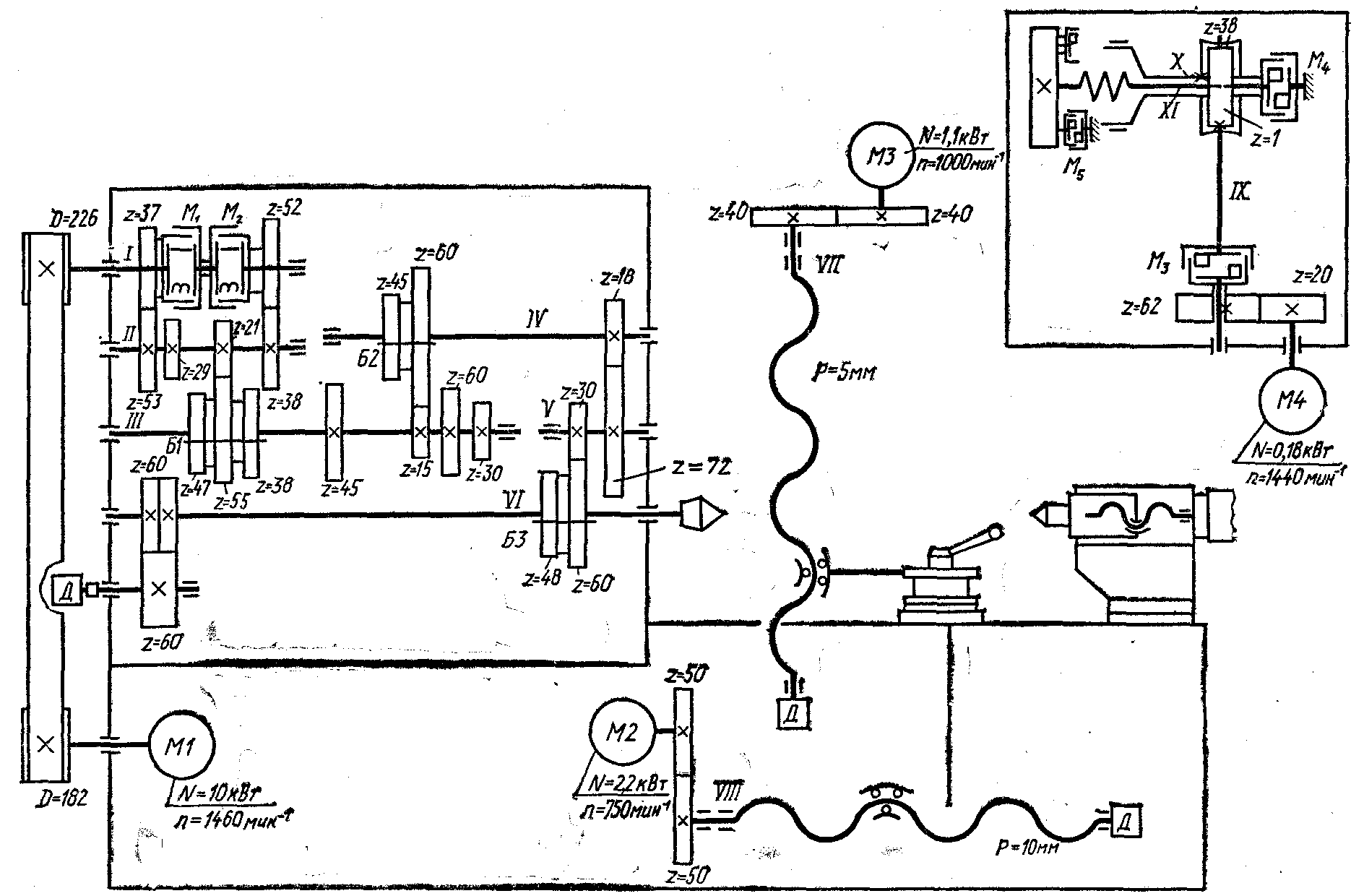

Рис. 4.6. Кинематическая схема полуавтомата 1713Ц с ЧПУ

Кинематика станка (см. рис. 4.6). Главное движение шпиндель VI получает от электродвигателя М1 (N = 22 кВт, n = 1460 мин-1 через ременную передачу с диаметрами шкивов D = 205 мм и D = 310 мм, четырехступенчатый редуктор, сменные зубчатые колеса a - b ременную передачу с диаметрами шкивов D = 245 мм и переборный блок Б1. Электромагнитные муфты М1 , М2 , М3 , М4 обеспечивают переключение в цикле четырех значений частот вращения и торможение шпинделя.

В комплекте станка имеется четыре пары сменных зубчатых колес a - b (z = 26 — 50, z = 29 — 47, z = 38 — 38,

z = 42 — 34). Из 32 теоретических значений частот вращения часть совпадает по величине, поэтому практически шпиндель имеет 11 значений частот вращения.

Уравнение минимальной продольной подачи каретки копировального суппорта обеспечивается следующим образом. Продольная подача каретки копировального суппорта осуществляется от ходового винта XVII, получающего вращение от шпинделя VI, через блок Б1, клиноременную передачу с двумя парами сменных шкивов (94—175 мм, 140—130 мм) и коробку подач. Электромагнитные муфты коробки подач включают попарно, и тем самым обеспечивается получение трех подач в автоматическом цикле.

Уравнение максимальной продольной подачи каретки копировального суппорта обеспечивается следующим образом. Предохранительная муфта М отключается при внезапной остановке копировального суппорта, предохраняя тем самым коробку подач от поломки. Кулачковая муфта М соединяет вал XV и ходовой винт XVII. Быстрые продольные подачи осуществляются от электродвигателя М2 (N == 3 кВт; п = 1425 мин-1) при включенных муфтах через передачи z = 34 —41 —41, z = 21 —21 —54.

Перемещение ползуна копировального суппорта по каретке под углом 60° к оси центров станка осуществляется гидроцилиндром Ц1, поршень которого через шток жестко соединен с кареткой, а корпус с ползуном. Гидрощуп крепится к корпусу гидроцилиндра. К дросселирующему гидрораспределителю (ДГ) копировального суппорта масло подается от насоса Н1.

При перемещении копировального суппорта по ходовому винту XVII щуп скользит по копиру, перемещая ДГ вверх или вниз. Соответственно и резец будет отводиться от детали или подводиться к ней. При включении электромагнита от конечного выключателя ДГ под действием пружины займет нижнее относительно корпуса щупа положение. Масло поступает через проточки ДГ в нижнюю полость цилиндра Ц1, а из верхней —через проточки ДГ сливается в бак. Так как шток цилиндра Ц1 неподвижно закреплен на каретке, цилиндр Ц1 опускается вниз до тех пор, пока ДГ не займет нейтральное положение при упоре щупа в копир или если будет выбран весь ход цилиндра. При отключении электромагнита система пружин переводит ДГ щупа в верхнее положение, при этом суппорт отводится в крайнее верхнее положение.

Перемещение ползуна к оси центров при отсутствии копира ограничивается упором (на рис. 4.6 не показан). На ползуне копировального суппорта установлена поворотная резцовая головка, в которую вставляют два резца: для черновой и чистовой обработки. Резцы вводятся в работу по команде от устройства ЦПУ.

Поперечный суппорт состоит из каретки, базирующейся на станине, и ползуна, перемещающегося по направляющим каретки под углом 50° к горизонтальной плоскости от гидроцилиндра Ц2. Масло в цилиндр Ц2 поступает от насоса Н2. Ползун поперечного суппорта движется к заготовке сначала ускоренно, затем на рабочей подаче, от заготовки — сначала на рабочей подаче, а затем ускоренно. Управляет этим циклом кулачок, установленный на ползуне. Для ограничения хода ползуна вперед служит регулировочный винт XX. 3

Задняя бабка имеет пиноль, перемещающуюся от гидроцилиндра, ДЗ. Для контроля зажима заготовки пинолью служит конечный выключатель. Установочное перемещение задней бабки происходит от вала XVIII.

Механизм установки и поворота копира состоит из двух стоек, соединенных балкой. На балке установлены центровые бабки, в которых закрепляются копиры или эталонные детали. Регулировочные-лимбы и винты позволяют точно установить копиры в вертикальной и продольном направлениях относительно обрабатываемой заготовки. Механизм поворота копира дает возможность копировальному суппорту работать в несколько рабочих ходов в одном полуавтоматическом цикле, при этом каждому рабочему ходу соответствует свой копир.

Механизм поворота копира (рис. 4.7) работает следующим образом. По окончании первого рабочего хода копировальный суппорт 1 возвращается в первоначальное положение, нажимая при этом на конечный выключатель, дающий команду на включение электромагнита гидрораспределителя, управляющего гидроцилиндром поворота барабана копиров. Шток-рейка 4 цилиндра перемещается и поворачивает валик 3, а вместе с ним и барабан копиров.

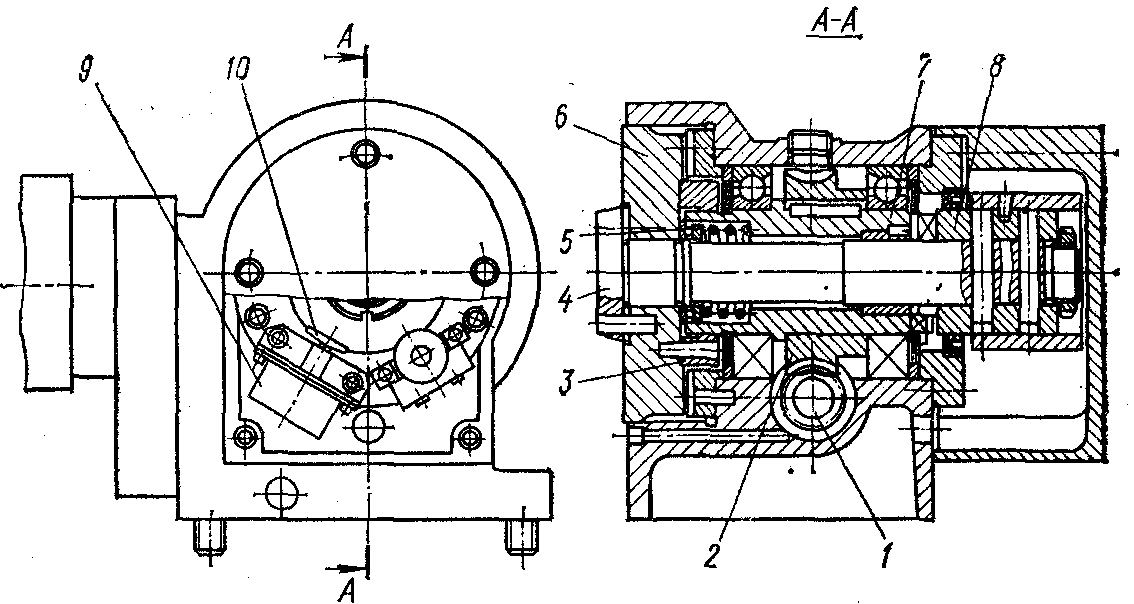

Рис. 4.7. Механизм поворота копиров

В начале поворота освобождается фиксатор 7, ранее находящийся в одном из гнезд делительного диска 2. Фиксатор через ось 6 жестко связан с упорами (на рис. 4.7 не показаны), воздействующими на микропереключатели. Поворот барабана 1 происходит до тех пор, пока фиксатор 7 не заскочит в следующее гнездо. Упор при этом нажмет на конечный выключатель, который даст команду на реверс штока 4 гидроцилиндра 5. Валик 3 начнет вращаться в обратном направлении до упора гнезда диска 2 в фиксатор 7. Тем самым барабан копиров будет зафиксирован в рабочем положении.

.

Для возвращения барабана 1 в исходное положение после окончания последнего хода шток цилиндра вновь получит команду на поворот барабана 1, однако барабан повернется только на 15—20° по часовой стрелке; при этом освободится фиксатор 7, а упор, закрепленный на оси 6, нажмет на конечный выключатель, дающий команду на реверс штока цилиндра. Барабан будет вращаться в обратном направлении. Специальные упоры не позволяют фиксатору 7 заскочить в любой паз делительного диска до момента прихода диска 2 в положение, соответствующее исходному, где фиксируется барабан.

Гидросхема станка обеспечивает: быстрый отвод и подвод копировального суппорта, а также следящее перемещение; быстрый отвод и подвод пиноли, ее поджим с необходимым усилием; быстрый подвод и отвод ползуна поперечного суппорта, движение и отвод ползуна с заданной подачей; поворот барабана копиров; поворот резцовой головки.

Токарный патронно-центровой станок 16К20ФЗС5 с ЧПУ. Станок предназначен для токарной обработки наружных и внутренних поверхностей заготовок типа тела вращения со ступенчатым или криволинейным профилем в один или несколько рабочих ходов в замкнутом полуавтоматическом цикле. Станок выпускают па базе станка 16К20. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 400 мм, над суппортом 220 мм; наибольшая длина обрабатываемой заготовки 1000 мм; наибольший диаметр прутка, проходящего через отверстие в шпинделе, 50 мм; число инструментов 6; число частот вращения шпинделя 22 (из них автоматически переключаемых по программе 9), пределы частот вращения шпинделя 12,5 ... 2000 мин-1; пределы рабочих подач (бес-ступенчатое регулирование) продольных 3 ... 1200 мм/мин, поперечных 1,5 ... 600 мм/мин; скорость быстрых ходов: продольных 4800 мм/мин, поперечных 2400 мм/мин; габаритные размеры станка (без пульта ЧПУ, дополнительного шкафа и гидроагрегата) 3360 х 1710х750 мм.

Станок оснащен различными устройствами ЧПУ. Модификации станка 16К20ФЗ в зависимости от комплектации устройством ЧПУ имеют разные индексы. Например, станок 16К20ФЗС5 работает с устройством Н221М, станок 16К20ФЗС18—с устройством 2У22.

Контурное устройство ЧПУ Н221М обеспечивает движение формообразования, изменение в цикле значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число координат (всего/одновременно управляемых) 2/2. Дискретность задания перемещений по оси Х (поперечных) 0,005 мм, по оси 1 (продольных) 0,01 мм. Программоноситель - восьмидорожковая перфолента, код программы 180.

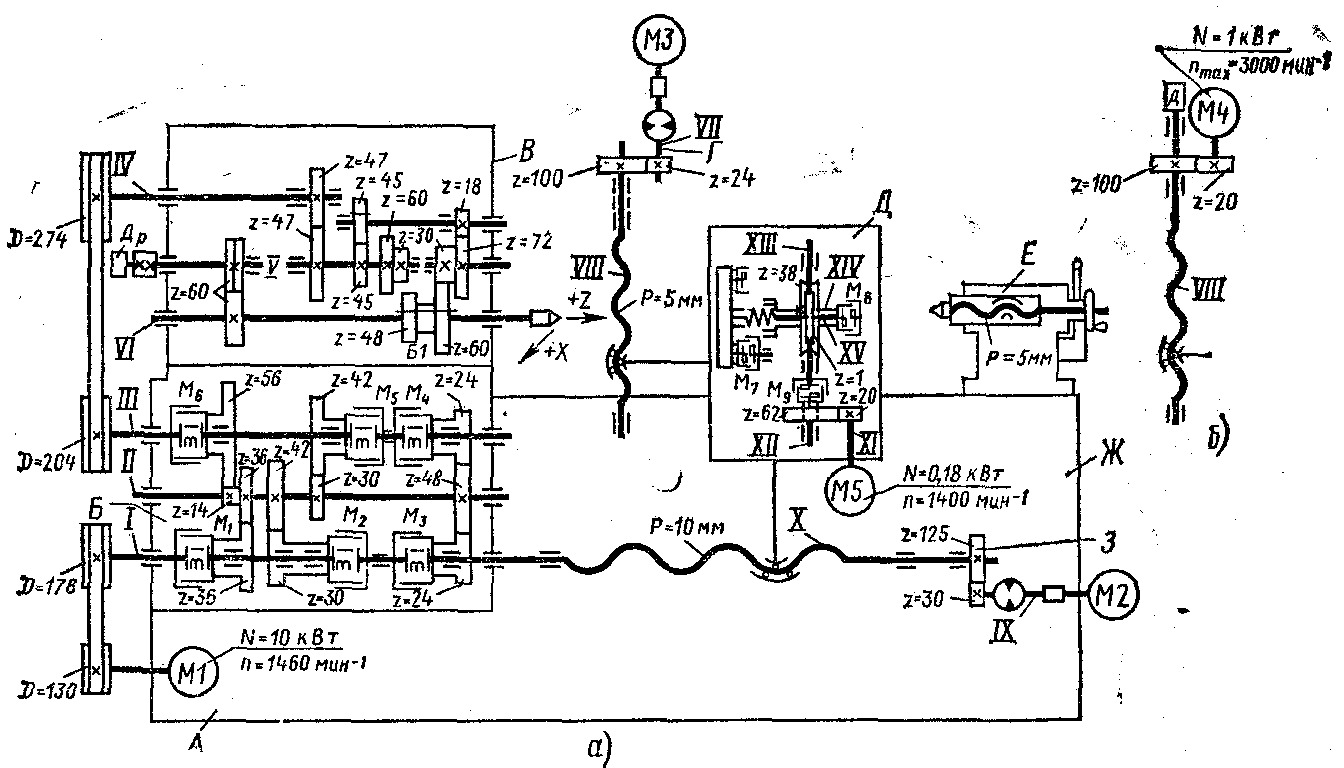

Основные механизмы и движения в станке (рис. 4.8). Станок имеет традиционную для токарных станков компоновку. Основание, представляет собой монолитную отливку. Станина А коробчатой формы с поперечными ребрами. Направляющие станины термообработаны, шлифованные. Каретка суппорта с поворотным резцедержателем перемещается по неравнобокой призматической передней и плоской задней направляющей, задняя бабка Е — по передней-плоской и задней неравнобокой призматической направляющей. Автоматическая коробка скоростей Б и передачи в шпиндельной бабке В обеспечивают главное движение - вращение шпинделя, а движения подачи инструмент получает от приводов продольных 3 и поперечных Г подач.

Кинематика станка. Главное движение шпиндель VI получает от электродвигателя М1 (М = 10 кВт, n = 1460 мин-1) через клиноременную передачу с диаметрами шкивов Д=130мм и Д=178 мм, АКС, клиноременную передачу со шкивами Д=204 мм и Д=274 мм и передачи шпиндельной бабки. АКС обеспечивает девять переключаемых в цикле частот вращения шпинделя за счет включения электромагнитных муфт. Вал П имеет три значения частоты вращения благодаря переключению муфт М1, М2, М3 (соответственно работают передачи z= 36 —36 или z = 30 —42 или z =24—48); вал /// вращается уже с девятью различными частотами вращения: при включении муфты М1 работает зубчатая пара z= 48 ~ 24, а других муфт пары z = 30 — 42, или z = 14 — 56. Одновременным включением муфт осуществляя-ется торможение шпинделя. В шпиндельной бабке переключением блока Б1 вручную можно получить три диапазона частот вращения шпинделя (12,5… 200; 50 ... 800 и 125 ... 2000 мин-1). В положении блока Б1, показанном на рис. 4.8, движение с вала V на шпиндель передается через зубчатые пары z = 45 — 45, z = 18 — 72, z = 30 —60. При перемещении блока Б1 влево шпиндель VI получив вращение от вала V через передачи z= 60 — 48 или z=30 — 60.

Смазывание шпиндельной бабки автоматическое централизованное. Шпиндель смонтирован на двух конических роликоподшипниках 5-го или 4-го класса точности в зависимости от класса точности станка.

Датчик, резьбонарезания ДР, связанный со шпинделем беззазорной зубчатой парой z = 60 — 60, осуществляет связь между шпинделем и ходовым винтом, исходя из условия, что за один оборот шпинделя резец должен переместиться на величину шага нарезаемой резьбы.

Приводы подач имеют два исполнения: с гидравлическим шаговым приводом (рис. 4.8, а) и с электродвигателем постоянного тока (рис. 4.8, б).

В станке применены электрогидравлические шаговые двигатели ШД5-Д1 с гидроусилителем Э32Г18-23 для продольной подачи и гидроусилителем Э32Г18-22 для поперечной подачи.

Винт качения продольной подачи Х с шагом Р == 10 мм получает вращение от двигателя М2 через беззазорный редуктор z = 30 — 125, а винт поперечного перемещения VIII с шагом Р == 5 мм от двигателя МЗ через беззазорную передачу z = 24 — 100. Минимальная поперечная подача; минимальная доля оборота выходного вала гидроусилителя-при шаге на выходном валу шагового двигателя 1,5°.

При применении двигателей постоянного тока М4 (N= 1 кВт, n= 3000 мин-1) на ходовые винты VIII и Х устанавливают датчики обратной связи Д.

Суппорт и каретка имеют традиционное устройство, но их размеры увеличены по высоте в связи с увеличением размера винта поперечной подачи и для повышения жесткости.

Задняя бабка имеет жесткую конструкцию. Перемещение пиноли осуществляется с помощью электромеханической головки через винт с шагом Р = 5 мм. Постоянство усилия зажима заготовки обеспечивается тарельчатыми пружинами.

Шестипозиционный поворотный резцедержатель с горизонтальной осью вращения установлен на суппорте, а съемная инструментальная головка соответственно на валу XV резцедержателя.

Рис. 4.8. Кинематическая схема токарного патронно-центрового станка 16К20ФЗС5 с ЧПУ

Съемная головка жестко связана с подвижной частью плоскозубчатой муфты. Поворот резцедержателя происходит от электродвигателя М5 ((N= 0,18 кВт; п = 1400 мин-1) через передачи z = 20 — 62, z = 1 — 38 при включенной муфте М4.

В начальный момент движения муфты М5 вал XV подается влево, муфта расцепляется и происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями.

Затем направление вращения двигателя М5 и соответственно муфты М5 меняется, кулачками полумуфты Л1з сжимается пружина, и подвижная часть полумуфты М, фиксируется на неподвижной ее части. Начинается рабочий цикл обработки.

Рассмотрим конструкцию поворотного резцедержателя (рис. 4.9). На выходном валу 4 находится съемная инструментальная головка (на рисунке не показана), связанная с подвижной полумуфтой 6 плоскозубчатой муфты.

Рис. 4.9. Поворотный резцедержатель станка 16К20ФЗС5

Поворот резцедержателя осуществляется через червячную пару 1—2, кулачковую полумуфту 7, другая половина 8 которой жестко связана с валом 4. В начальный момент движения этой кулачковой муфты вал 4 подается влево, при этом подвижная полумуфта 6 плоскозубчатой муфты отходит от неподвижной полумуфты 3 и резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9.

Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3.

Конечный выключатель зажима подает команду, электродвигатель поворота отключается и начинается рабочий цикл обработки.

В съемной инструментальной головке можно установить шесть резцов-вставок или три инструментальных блока, которые налаживают на размер вне станка в специальных оптических приспособлениях регулировочными винтами в двух плоскостях.

Привод поперечной подачи имеет следующую конструкцию (рис. 4.10).

Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 — по направляющим каретки. От шагового двигателя с гидроусилителем 16, закрепленного на кронштейне 14, вращение передается винту качения 9 через колеса 17 и 13. Для выбора зазора в зубчатом зацеплении смещают колесо 17 относительно колеса 13.

Винт качения 9 установлен в радиальных подшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осевого смещения винт качения удерживается упорными подшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21 и втулки 20 недопустимо.

Рис. 4.10. Привод поперечной подачи станка

Корпус гайки 6 жестко крепят к суппорту / клином 5. Жесткая стыковка корпуса гайки 6 с фланцем 3 достигается подшлифовыва-нием последнего.

Выбор зазора и регулировку натяга в паре винт—гайка качения производят поворотом полугайки 7 относительно полугайки 4 с помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Гидрооборудование станка состоит из гидростанции, двух гидроусилителей моментов и магистральных трубопроводов. Гидростанция включает резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлаждения рабочей жидкости, контрольно-регулирующую аппаратуру.

Токарный станок 16К20Т1 с оперативной системой управления. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения различного профиля. Обработка ведется в один или несколько рабочих ходов в замкнутом полуавтоматическом Цикле; на станке можно нарезать резьбы.

Станок выпускают в двух исполнениях: 16К20Т1 и 16К20Т1.01. В станке 16К20Т1.01 имеется (как и в станке 16К20ФЗ) девятискоростная автоматическая коробка скоростей, автоматический шестипозиционный резце-держатель с горизонтальной осью поворота, но может применяться ручной резцедержатель под быстросменные блоки.

В станке 16К20Т1 имеется шпиндельная бабка с ручной установкой скоростей и возможностью автоматического изменения их величины в 2 раза по программе. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 500 мм, над суппортом 215 мм; наибольший диаметр прутка, проходящего через отверстие в шпинделе, 53 мм; наибольшая длина обрабатываемой заготовки 1000 мм; число позиций автоматического резцедержателя 6; число частот вращения шпинделя 24 (в станке 16К20Т1.01 число частот вращения шпинделя 22); пределы частот вращения шпинделя 10...2000мин-1 (12,5…2000 мин-1 в станке 16К20Т1.01); пределы рабочих подач (бесступенчатое регулирование): продольных 0,01…2,8 мм/об, поперечны 0,005...1,4 мм/об; скорость быстрых ходов: продольных 6000 мм/мин, поперечных 5000 мм/мин; величина шага нарезаемых резьб 0,01...40,959мм; дискретность перемещений: продольных 0,01 мм, поперечных 0,005 мм; габаритные размеры станка (без электрошкафа привода подач) 3200х1700х1700 мм.

Оперативная система управления станком на базе устройства «Электроника НЦ-31» обеспечивает ввод, отладку и редактирование программ обработки непосредственно на станке с помощью клавиатуры.

Программа вводится оператором с чертежа детали или при обработке сложных деталей — с бланка, подготовленного технологом-программистом. Контроль программы осуществляют с по мощью цифровой индикации, а ее корректировку — непосредственна на станке от клавиатуры панели управления.

Устройство ЧПУ — контурное, оперативно управляет следящими электроприводами подач по двум координатным осям. Интерполяция — линейная и круговая.

В память устройства введены стандартные рабочие циклы: точение конусов, обработка) любых дуг окружности, нарезание резьбы, продольное и поперечное точение с разделением величины припуска на рабочие ходы у т. д.

Такие циклы упрощают работу оператора и уменьшают время ввода программы в память устройства.

Разрешающая способност по координате Z 0,01 мм, по координате Х 0,005 мм. Основные механизмы и движения в станке те же, что и в станке 16К20ФЗ.

Кинематика станка. Главное движение в станке 16К20Т1.01 осуществляется по тем же кинематическим цепям, что и в станке 16К20ФЗ, рис. 4.11.

В станке 16К20Т1 на валу / установлены две электромагнитные муфты, обеспечивающие переключение в цикле двух диапазонов скоростей по 12 частот вращения в каждом диапазоне.

Кинематическая цепь главного движения аналогична цепи главного движения в станке 16К20.

Приводы подач в продольном и поперечном направлениях осуществляются соответственно от двигателей постоянного тока М2 и МЗ через одноступенчатые передачи и винт — гайки качения. На ходовых винтах VII, VIII установлены измерительные фотоимпульсные датчики обратной связи. Суппорт, каретка, задняя бабка, шестипозиционный резцедержатель устроены так же, как и в станке 16К20ФЗ.

Рис. 4.11. Кинематическая схема станка 16К20Т1

Токарно-револьверный станок 1В340ФЗ с оперативной системой ЧПУ.

Станок предназначен для выполнения различных токарных работ при обработке сложных деталей со ступенчатым и криволинейным профилем в условиях серийного и мелкосерийного производства. Нарезание резьб в широком диапазоне производится метчиками, плашками или резцом по программе. Станок выпускают в двух исполнениях: для обработки заготовок из прутка (автоматический цикл обработки) и штучных заготовок (полуавтоматический цикл). Класс точности станка П.

Обеспечивается точность обработки по 8-му квалитету с шероховатостью поверхностей Rа=2,5мкм.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки из прутка 40 мм; наибольший диаметр заготовки, устанавливаемой над станиной, 400 мм; число граней револьверной головки 8; число частот вращения шпинделя 12; пределы частот вращения шпинделя 45—2000 мин-1; пределы продольных и поперечных подач револьверного суппорта (бесступенчатое регулирование) 1—2500 мм/мин; скорость ускоренных перемещений револьверного суппорта продольных 10 000 мм/мин, поперечных 5000 мм/мин; скорость подачи отрезного суппорта (бесступенчатое регулирование) 5—600 мм/мин; скорость ускоренного хода отрезного суппорта 8000 мм/мин; габаритные размеры станка 1840х1770х1670 мм.

Устройство ЧПУ — типа «Электроника НЦ-31» или иное. Число координат/из них одновременно управляемых 2/2; имеется коррекция на положение инструмента. Программоноситель — электронная память. Оператор в ходе обработки первой заготовки при помощи средств ручного управления и элементов автоматического управления формирует управляющую программу, которая позволяет уже следующую заготовку обрабатывать в автоматическом цикле. Дискретность задания размеров: продольных 0,01 мм, поперечных 0,005 мм.

Дискретность задания шага резьбы 0,0001 мм.

Основные механизмы, движения и принцип работы станка (рис. 4.12). На основании А закреплена верхняя станина Б, на которой установлена шпиндельная бабка В.

По призматическим направляющим верхней станины перемещается крестовый суппорт Е с восьмипозициокной револьверной головкой Д с вертикальной осью. Инструмент, закрепленный в револьверной головке, имеет продольное и поперечное перемещение. Гидрофицированный отрезной суппорт (на рис. 4.12 не показан) с однокоординатным поперечным перемещением закреплен на шпиндельной бабке.

Кинематика станка. Главное движение шпиндельный вал IV получает от двухскоростного электродвигателя М1 = 6,0/6,2 кВт; п = 960/1440 мин-1) через плоскозубчатую ременную передачу, автоматическую коробку скоростей, обеспечивающую шесть частот вращения, и плоскозубчатую ременную передачу. Шпиндель имеет 12 частот вращения за счет электродвигателя и попарного переключения электромагнитных муфт в АКС.

В станке пределы частот вращения меняются в зависимости от пруткового, патронного или скоростного исполнения (соответственно п = 45-2000, 36-1600, 56-2500 мин-1). Это достигается установкой сменных шкивов. Шпиндель тормозится одновременным включением муфт. Реверс шпинделя осуществляется электродвигателем. Смазывание коробки скоростей централизованное.

Рис. 4.12. Кинематическая схема токарно-револыерного станка 1В340ФЗО с ЧПУ

Движения подачи. Продольные и поперечные подачи револьверного суппорта происходят от высокомоментных электродвигателей постоянного тока М2 и МЗ (N= 1,5 кВт, п = 1000 мин-1) с изменением частоты их вращения от 0 до 1003 мин-1 через зубчатые ременные передачи и пары винт — гайка каления VII и VIII. Для контроля-расположения револьверного суппорта на винтах установлены датчики обратной связи.

Быстрые ходы и рабочие подачи отрезного суппорта осуществляются от гидросистемы.

Конечные выключатели обеспечивают выдачу команды в исходном верхнем положении суппорта, переход с быстрого подвода на рабочую подачу и выключение подачи в конце рабочего хода.

Датчик резьбонарезания Оу на валу VI получает вращение] через беззазорные передачи z = 33—40, z= 33—70.

Револьверная головка поворачивается вокруг вертикальной оси от гидродвигателя М4 (рис. 4.12, б) через червячную пару z = 1—62 и фиксируется с помощью плоскозубчатнх колес 2 z = 88. На валу IX револьверной головки закреплено колесо z = 60, которое через зубчатые колеса z = 48—60 приводит во вращение ось Х датчика поиска позиции револьверной головки.

Для предварительной фиксации револьверной головки служит фиксатор 2, управляемый поршнем 3 цилиндра Щ с гидро-распределителем.

При попадании фиксатора в гнездо фиксаторного диска / перемещается гидрораспределитель и перекрывает доступ масла к гидродвигателю М4 поворота револьверной головки; одновременно масло поступает в верхнюю полость цилиндра зажима Ц], и головка фиксируется на плоскозубчатое колесо z=88. Тарельчатые пружины компенсируют осевое перемещение червяка после попадания фиксатора 2 в гнездо диска / и доворачивают револьверную головку при окончательной фиксации.

Гидросхема станка обеспечивает подачу прутка на заданную длину, зажим заготовки с заданным усилием, зажим револьверной головки и ее поворот, рабочие и вспомогательные перемещения отрезного суппорта, контроль давления в линиях нагнетания и зажима, работу устройства для автоматической разгрузки деталей.

.

Токарно-карусельный одностоечный станок 1512ФЗ с ЧПУ. Станок 1512ФЗ предназначен для токарной обработки деталей сложной конфигурации, на нем можно производить обтачивание и растачивание поверхностей с криволинейными и прямолинейными образующими; сверление, зенкерование и развертывание центральных отверстий; прорезание кольцевых канавок, нарезание различных резьб резцами. Класс точности станка Н.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки 1250 мм; наибольшая высота обрабатываемой заготовки 1000 мм; число частот вращения планшайбы 18; пределы частот вращения планшайбы 5—250 мин-1; пределы горизонтальных и вертикальных подач суппорта 3—300 мм/мин; регулирование подач бесступенчатое; максимальная скорость установочных перемещений суппорта по каждой оси 3000 мм/мин; пределы шагов нарезаемых резьб 0,05—40 мм; габаритные размеры станка 2880х3610х5615 мм.

Устройство ЧПУ типа Н55-2 обеспечивает автоматическое управление по заданной программе вертикальным суппортом и приводом главного движения. Программа записывается на восьмидорожковой перфоленте, код 150.

Число координат (всего/одновременно управляемых) 2/2. Дискретность отсчета по осям Х и 2 равна 0,01 мм. Предусмотрена коррекция положения инструмента, величин подач и частот вращения планшайбы.

От программы происходит автоматическое изменение частот вращения шпинделя, управление продольными и поперечными движениями инструмента, выбор подач, нарезание резьб, установка инструмента в нулевое положение, поворот и фиксация револьверной головки и т. д.

Основные механизмы и движения в основном аналогичны базовому станку 1512; в данном станке отсутствует боковой суппорт. Конструкция всех механизмов обеспечивает высокую точность и долговечность работы.

Кинематика станка. Главное движение (рис. 4.13) осуществляется от электродвигателя М1 (N = 30 кВт, п = 1460 мин-1) через клиноременную передачу со шкивами Д= 230 мм и Д = 266 мм и коробку скоростей, обеспечивающую 18 практических и 24 теоретических значения частот вращения планшайбы в результате переключения электромагнитных муфт и с помощью планетарного механизма.

Вал // имеет три значения частоты вращения, получаемые переключением муфт М1, М2, Мз, вал /// — шесть значений частот вращения (переключают муфты) вал IV — 12 значений частот вращения.

Для получения 12 низших значений частот вращения шпинделя выключают муфту М6 и включают муфты М7 и М8. При этом колесо z = 63 на оси VII затормаживается и через колесо z == 63 на валу VI останавливает колесо z == 87 планетарного механизма и соответственно его корпус с колесом z = 108. В этом случае передаточное отношение планетарного механизма равно. При выключенных муфтах планетарный механизм представляет собой одно целое и его передаточное отношение равно единице.

При одновременном включении муфт, замыкающих две различные кинематические цепи, образующие «замок», происходит торможение планшайбы (остальные муфты коробки скоростей выключены).

Благодаря электромагнитным муфтам скорости переключаются на ходу и тем самым поддерживается ступенчато-постоянная скорость резания при обработке торцовых поверхностей.

Датчик нарезания резьбы, необходимый для нарезания резьб резцами, получает вращение от выходного вала коробки скоростей через передачи z = 48—64, z = 24—24, z = 21—78. Частоты вращения ротора датчика и планшайбы одинаковы.

Движения подачи происходят от электродвигателей постоянного тока М2 и МЗ (М = 20,4кВт; п == 1000 мин-1) с тиристорным управлением.

.

Ходовой винт качения продольной подачи XII с шагом Рх в 10 мм получает движение от электродвигателя М2 через зубчатую передачу z = 52—104, выполненную с минимальным боковым зазором. Передача вращения с вала X/ на винт XII осуществляется посредством конусных пружинных колец, исключающих зазор в соединении.

Кинематика станка. Главное движение (рис. 4.13) осуществляется от электродвигателя М1 (N = 30 кВт, п = = 1460 мин-1) через клиноременную передачу со шкивами Д = = 230 мм и Д = 266 мм и коробку скоростей, обеспечивающую 18 практических и 24 теоретических значения частот вращения планшайбы в результате переключения электромагнитных муфт и с помощью планетарного механизма.

Вал // имеет три значения частоты вращения, получаемые переключением муфт; вал /// — шесть значений частот вращения и вал IV- 12 значений частот вращения.

Для получения 12 низших значений частот вращения шпинделя выключают муфту М4 и включают муфты М5 и У6. При этом колесо z = 63 на оси VII затормаживается и через колесо z = 63 на валу VI останавливает колесо z = 87 планетарного механизма и соответственно его корпус с колесом z = 108.

При двух выключенных муфтах и включенной М8 планетарный механизм представляет собой одно целое и его передаточное отношение равно единице.

При одновременном включении муфт, замыкающих две различные кинематические цепи, образующие «замок», происходит торможение планшайбы (остальные муфты коробки скоростей выключены).

Благодаря электромагнитным муфтам скорости переключаются на ходу и тем самым поддерживается ступенчато-постоянная скорость резания при обработке торцовых поверхностей.

Рис. 4.13. Кинематическая схема токарно-карусельного станка 1512ФЗ с ЧПУ

Датчик нарезания резьбы, необходимый для нарезания резьб резцами, получает вращение от выходного вала коробки скоростей через передачи z = 48—64, z = 24—24, z = 21—78. Частоты вращения ротора датчика и планшайбы одинаковы.

Движения подачи происходят от электродвигателей постоянного тока М2 и МЗ (М = 20,4 Н-м; п = 1000 мин-1) с тиристорным управлением. Ходовой винт качания продольной подачи XII с шагом Рх в 10 мм получает движение от электродвигателя М2 через зубчатую передачу z = 52—104, выполненную с минимальным боковым зазором. Передача вращения с вала X/ на винт XII осуществляется посредством конусных пружинных колец, исключающих зазор в соединении.

Ходовой винт качения XVII вертикальной подачи получает вращение от электродвигателя МЗ через редуктор г z= 43—40, z = 30—48, z = 32—44, z = 44—44. Для регулирования бокового зазора в зубчатых передачах имеются две параллельные кинематические цепи, кроме того, отдельные колеса выполнены разрезными.

В качестве датчиков обратной связи применены линейные индуктосйны.

Вертикальное перемещение поперечины осуществляется от реверсивного электродвигателя М5 (N = 2 кВт, п == 900 мин-1) через червячные редукторы z =2—34. В требуемом положении поперечина надежно фиксируется гидравлическим механизмом зажима. Привод механизма зажима-разжима осуществляется штоком двустороннего цилиндра Щ.

Зубчатая муфта Мц служит для установки поперечины параллельно рабочей поверхности планшайбы. Поворот полумуфты на один зуб дает величину перемещения поперечины на 0,005 мм.

Револьверный суппорт пяти позиционный состоит из салазок, перемещающихся по горизонтальным направляющим поперечины, ползуна с револьверной головкой, механизма поворота и фиксации револьверной головки.

Поворот револьверной головки в следующую позицию происходит от электродвигателя М4 (N = 0,9 кВт; п = 1350 мин-1) через передачи z = 18—34—45 и приводной вал XX, соединенный' через муфту с винтом с шагом Р = 5 мм.

Перемещаясь вверх относительно неподвижной гайки, вал XX с рейкой модулем т == 3 мм через косозубое колесо-гайку z = 31 (разрез Л—Л), винт XXII с шагом Р = 12 мм отжимает револьверную головку. Вал XX перемещается до тех пор, пока рейка не упрется в торец гайки.

Перед этим конечный выключатель отключит муфту Мц и гайка с насаженным на нее червяком z == 1 начнет вращаться, тогда через передачи z = 1—25, z = 18—72 произойдет поворот револьверной головки. Затем микропереключатель даст команду на реверс электродвигателя, в результате обратным движением вала XX через рейку, косозубое колесо-гайку z = 31 и ходовой винт XXII происходит прижим револьверной головки к ползуну.

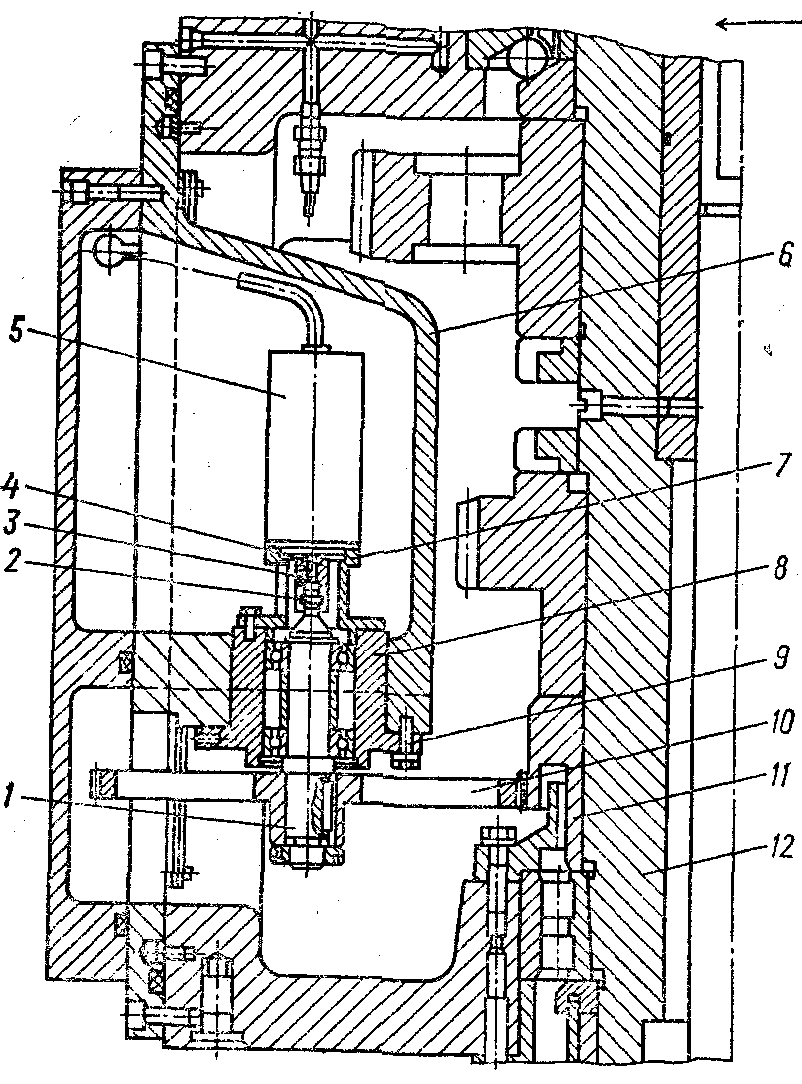

Рассмотрим конструкцию стола станка. Стол (рис. 4.14) состоит из корпуса /, планшайбы 4 со шпинделем 5 и привода планшайбы, Корпус стола имеет большую жесткость из-за развитой системы ребер.

Рис. 4.14. Стол токарно-карусельного станка 1512ФЗ с ЧПУ

Планшайба представляет собой полый диск с рядом внутренних и кольцевых ребер. Для обеспечения плавности работы при, значительной быстроходности станков цилиндрические колеса 7, 8 сделаны косозубыми, а коническое колесо 9 — с круговым зубом.

Шпиндель 5 имеет в качестве опор конические роликовые подшипники 2, 13. Регулировка подшипников осуществляется планкой 10 и винтами 11 с одновременной подшлифовкой компенсаторного кольца 12. Для точной установки по центру планшайбы деталей или установочных приспособлений в планшайбе расточено центрирующее отверстие, предохраняемое от забоин заглушкой 6. Лабиринт 3 препятствует разбрызгиванию смазочного материала, пыли, стружки и т.д.

Токарный центровой полуавтомат 1Б732ФЗ с ЧПУ. Токарный центровой полуавтомат 1Б732ФЗ с ЧПУ предназначен для токарной обработки валов сложной конфигурации в условиях мелкосерийного и единичного производства. Большая мощность и жесткость станка позволяют обрабатывать заготовки с большими припусками.

На станке производят обточку цилиндрических, конических, сферических поверхностей, подрезку торцов, прорезку различных канавок, нарезание резьбы и другие токарные работы, которые могут быть выполнены с высокой степенью точности и малой шероховатостью обработанных поверхностей. Класс точности станка Н.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 630 мм; наибольший диаметр обрабатываемой заготовки над суппортом 400 мм; наибольшая длина обрабатываемой заготовки 1000, 1400, 2000 мм; число инструментов 6; число частот вращения шпинделя всего/ по программе 18/9; пределы частот вращения шпинделя 25—1250 мин-1; пределы рабочих подач (бесступенчатое регулирование); продольных 0,1— 1200 мм/мин, поперечных 0,1—1200 мм/мин; скорость быстрых перемещений суппорта продольных 4800 мм/мин, поперечных 2400 мм/мин; габаритные размеры станка 3825х2140х2835 мм.

Устройство ЧПУ типа Н22-1М обеспечивает получение заданных размеров и конфигурации обрабатываемой детали, а также необходимые технологические команды: выбор частоты вращения шпинделя и подач суппорта, включение ускоренных перемещений суппорта, смену инструмента, включение охлаждения и др.

.

Полуавтомат может работать в режиме преднабора, тогда на пульте управления вручную задают перемещения суппорта, величины подач, частоту вращения шпинделя. Программо-носитель - восьмидорожковая перфолента, код 180, считывание программы фотоэлектрическое.

Число управляемых координат (всего/одновременно) 2/2. Величина перемещения суппорта на один импульс по оси Z 0,01 мм; по оси Х 0,005 мм; возможна коррекция положения инструмента по длине и радиусу.

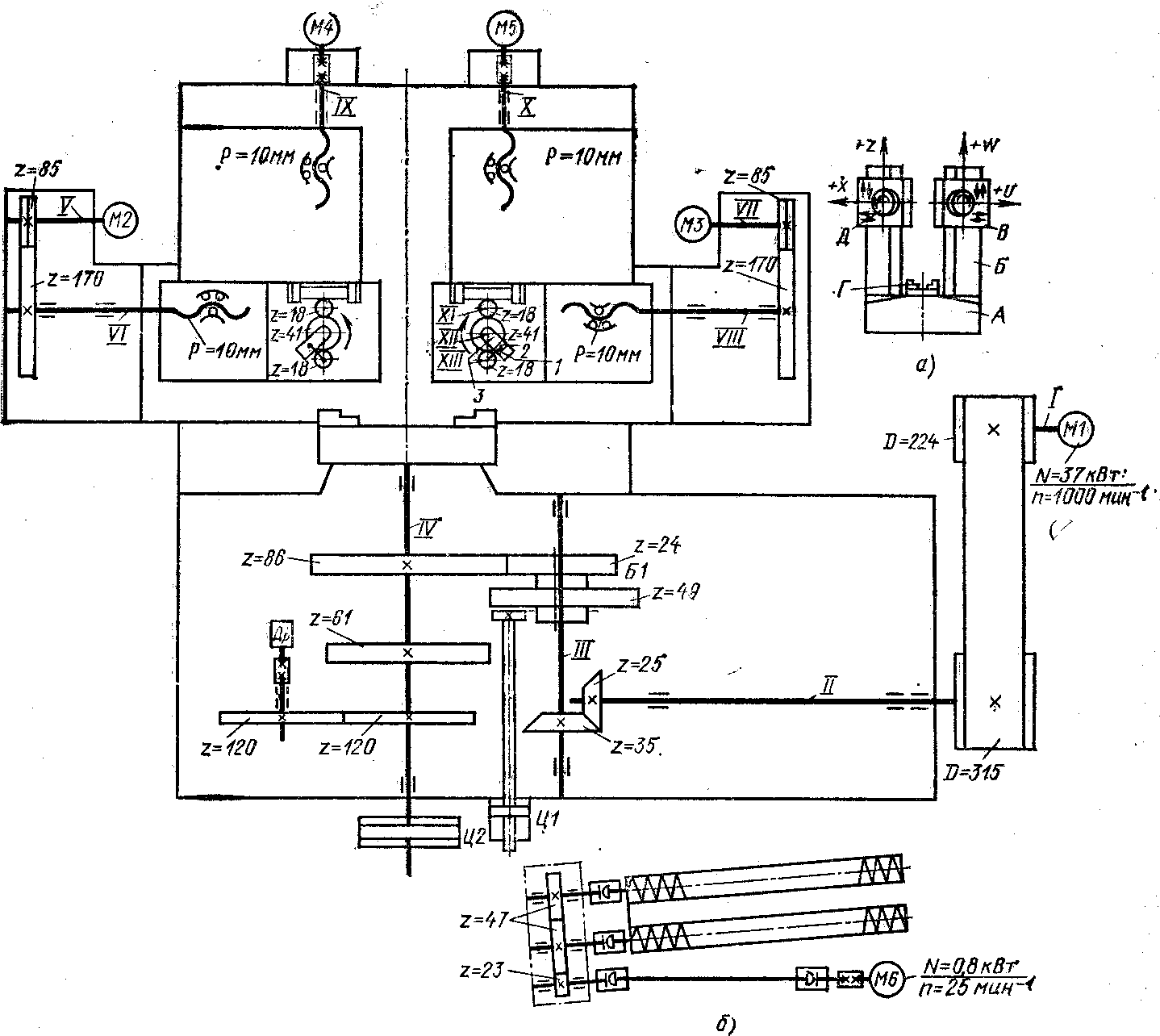

Основные механизмы и движения в станке, обусловленные конструктивной особенностью. Станок имеет (рис. 4.15) вертикально-наклонную компоновку. Литое корыто А служит основанием станка. Направляющие чугунной станины В и опорная поверхность под шпиндельную бабку Г расположены под углом 15° от вертикали. В станину встроена автоматическая коробка скоростей Б.

Суппорт Д расположен на верхних направляющих станины, а задняя бабка Ж на ее нижних направляющих. В центрах передней и задней бабок устанавливают заготовку, которая получает главное движение.

Суппорт состоит из продольной и поперечной кареток. Продольная каретка движется по направляющим станины (подача по оси Z), а поперечная каретка — по направляющим типа ласточкина хвоста продольной каретки (подача по оси X) На поперечной каретке закреплена револьверная головка Е. В корыте расположен конвейер стружки 3. Для поддержания длинных и тяжелых деталей устанавливают люнет И.

Кинематика станка. Главное движение шпиндель VI получает от электродвигателя М1 (N = 37 кВт, п = 1460 мин -1) через клиноременную передачу со шкивами Д = 236—330 мм, АКС, передачи z= 24—61 или z= 37—48, блок Б1.

Таким образом, шпиндель имеет 36 теоретических и 18 практических значений частот вращения, из них 9 переключаются в цикле благодаря АКС.

Передача z = 70—37 приводит во вращение реле контроля скорости РКС, которое предназначено для блокировки работы станка, если во время обработки вдруг перестанет вращаться шпиндель.

Датчик нарезания резьбы Др связан со шпиндельным валом VI через передачу z = 70—70. Смазывание коробки скоростей—централизованное.

Рис. 4.15. Кинематическая схема токарного центрового полуавтомата 1Б732ФЗ с ЧПУ

Движения подачи. Продольная каретка суппорта получает перемещение от шагового двигателя М2 типа ШД5-Д1 с гидроусилителем Э32Г18-23 (мощность привода N = 1,6 кВт) через редуктор z = 24—100 и пару винт—гайку качения VIII с шагом Р = 10 мм.

Поперечная каретка суппорта перемещается от шагового двигателя МЗ типа ШД5-Д1 с гидроусилителем Э32Г18-22 (мощность привода N = 0,8 кВт) через редуктор z= 24—200 и пару винт—гайку качения Х с шагом Р = 10 т. Величина перемещения поперечной каретки- на один импульс составляет 0,005 мм, что соответствует повороту ротора шагового двигателя на 1,5°.

Для выбора зазоров в зубчатые зацеплениях гидроусилители закреплены к корпусу редукторов через подвижный фланец, у которого внутренняя расточка выполнена эксцентрично. При повороте фланца изменяется межцентровсе расстояние в зубчатом зацеплении, за счет чего и устраняется зазор.

На концах ходовых винтов VIII и Х закреплены флажки бесконтактных выключателей, предназначенные для точной установки, суппорта в нулевое положение (грубая установка осуществляется конечными выключателями).

Револьверная головка имеет шесть позиций для установки резцовых блоков или резцов. Гидроцилиндр Щ служит для зажима револьверной головки, а гидроцилиндр Ц2 — для ее поворота. Через полый шток гидроцилиндра проходит вал XI; на конце его установлена планшайба, на торцовой поверхности которой закреплена полумуфта М7, другая полумуфта М8, прикреплена к корпусу револьверной головки. В период обработки головка зафиксирована муфтой М7,.

При подаче жидкости в правую полость цилиндра шток и соответственно планшайба с закрепленными на ней резцами будут перемещаться влево, расцепляя муфту М7,,; одновременно включается муфта поворота. При этом сработает конечный выключатель, который даст команду на разжим и на работу 1 цилиндра поворота Ц2.

При подаче масла в штоковую полости цилиндра Ц2 шток переместит рейку модулем т = 3 мм, при этом 1 повернется реечное колесо-полумуфта z = 24. Так как другая полумуфта соединена с валом XI, то повернется на 1/6 часть оборота и револьверная головка. Следующий конечный выключатель даст команду на фиксацию и закрепление револьверной головки. При необходимости ее поворота на несколько позиций шток, а цилиндра Ц2 будет совершать возвратню-поступательные движения до тех пор, пока не будет нажат конечный выключатель требуемой позиции.

Задняя бабка перемещается в заданное положение колесом z= 17, закрепленным на задней бабке, за рейкой т = Змм, установленной вдоль направляющих станины. Пиноль перемещается от гидроцилиндра ЦЗ.

Винтовой конвейер выполнен в виде двух винтов, которые винтовой спиралью выносят стружку за пределы станка. Винты получают вращение от двигателя М4 (N = 1,1 кВт, п == 1370 мин -1) через предохранительную муфту, зубчатую и червячную пары, две шарнирные муфты и вал XV, а затем через зубчатые колеса распределительной коробки.

Люнет служит для поддержки деталей диаметром 40—150 мм. Поддержка осуществляется тремя роликами, которые подводятся гидроцилиндром через винт и копир.

Гидропривод станка состоит из гидроприводов суппорта, пиноли задней бабки, револьверной головки, уравновеши-вающей системы и люнета. Гидропривод суппорта обеспечивает следующие элементы цикла работы: исходное положение, быстрые (продольный и поперечный) подводы, рабочие подачи, замедленную подачу, ускоренный проскок, поперечную рабочую подачу, быстрые (поперечный и продольный) отводы.

Гидропривод уравновешивающей системы предназначен для уравновешивания массы поперечной каретки суппорта и снятия с винтовой передачи поперечной каретки сил, возникающих от ее массы.

Токарный патронный вертикальный полуавтомат 1А734ФЗ с ЧПУ. Полуавтомат 1А734ФЗ с ЧПУ предназначен для черновой и чистовой обработки наружных и внутренних поверхностей заготовок типа дисков, чашек, фланцев, зубчатых колес и т. д. с прямолинейными и криволинейными образующими. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки до суппорта 320 мм; наибольшая высота обрабатываемой заготовки 200 мм; число инструментов 8; число частот вращения шпинделя 29; пределы частот вращения шпинделя 14—1000 мин-1; пределы рабочих подач суппорта в вертикальном и горизонтальном направлениях (регулирование бесступенчатое) 0,1—1250 мм/мин; скорость быстрых перемещений по осям Х и u 4800 мм/мин; по Z и W 9600 мм/мин; габаритные размеры станка 4020x4085x3750 мм.

Устройство ЧПУ типа 2С85, работающее со станком, имеет свободно программируемую структурную организацию. Устройство контурное с линейно-круговой интерполяцией обеспечивает независимое управление по четырем координатам. По программе происходит перемещение двух суппортов по двум взаимо-перпендикулярным осям (X, У, u, W), автоматическое изменение режимов резания, смена инструмента и т. д.

Программоноситель — восьмидорожковая перфолента. Код программы 180. Дискретность отсчета по осям координат X, V - 0,005 мм; u, W -0,01 мм. Полуавтомат работает в следующих режимах: автоматическом от программы, автоматическом по преднабору, наладочном.

Основные механизмы и движения в станке. Станок имеет вертикальную компоновку, которая значительно повышает его технические и эксплуатационные возможности, обеспечивает быструю переналадку на новую заготовку, а также встройку станка в автоматические линии. На основании Л станка (рис. 4.16, а) установлены стойки Б, по направляющим которых перемещаются два суппорта В. Каждый из суппортов имеет программируемое крестовое перемещение по осям. Заготовка зажимается в патроне Г и получает главное вращательное движение. На суппортах установлены револьверные головки Д, для четырех инструментов каждая.

Кинематика станка. Главное движение осуществляется (рис. 4.16, б) от электродвигателя постоянного тока М1 (N = 37 кВт, n = 1000 мин-1) с двухзонным регулированием от тиристорного преобразователя. Шпиндель IV получает вращение через клиноременную передачу, конические колеса 2, z= 25—35 и предшпиндельный блок Б1, переключаемый гидроцилиндром Ц1.

Двухзонное регулирование частоты вращения электродвигателя вниз от номинальной частоты с диапазоном 1:10 (т. е. 1000—100 мин-1) и вверх от нее с диапазоном 2,5:1 (т. е. 1000—2500 мин-1) и переключение блока Б1 позволяет получить 29 частот вращения в автоматическом цикле и любой последовательности.

Рис. 4.16. Кинематическая схема токарного патронного вертикального полуавтомата 1А734ФЗ

Верхней опорой шпинделя являются упорно-радиальный сдвоенный подшипник и прецизионный двухрядный роликоподшипник, что обеспечивает максимальную точность обрабатываемых деталей.

Смазывание шпиндельной бабки централизованное. Зажим заготовки производится гидроцилиндром Ц2.

На валу IV установлено колесо z = 120, передающее вращение круговому фотоимпульсному преобразователю Др, который обеспечивает соответствие между подачей режущего инструмента при нарезании резьбы и скоростью вращения шпинделя.

Он же служит для контроля скорости вращения шпинделя.

Для обеспечения беззазорного зацепления зубчатых колес 10, 11 с числом зубьев z= 120 (рис. 4.17), соединяющих преобразователь 5 со шпинделем 12, во втулке 8 внутренняя расточка под посадку подшипников вала 1 выполнена эксцентрично наружному посадочному диаметру.

Отпустив винты 9 и поворачивая втулку 8 в расточке корпуса 6, можно изменять межцентровое расстояние между шпинделем и валом / и тем самым выбирать зазор между зубчатыми колесами 10 и 11.

К торцу втулки 8 крепится фланец 7, на котором установлен преобразователь 5. С вала / вращение выходному валику преобразователя передается через штифт 2, входящий в пазик втулки 4, стопорящейся винтом 3.

Движения подачи (см. рис. 4.16) осуществляются от высокомоментных электродвигателей М2, МЗ, М4, М5 с тормозом и датчиком пути. В приводе вертикальных подач по оси Z и W винт—гайки качения IX и Х с шагом Р = 10 мм соединены с двигателями напрямую специальной полужесткой дисковой муфтой.

Муфта (рис. 4.18) состоит из двух полумуфт 2 и 5, жестко сидящих соответственно на валу 3 электродвигателя и ходовом винте 6, и набора термически обработанных гибких пластин 4.

Болты 1 имеют калиброванные посадочные цилиндри-ческие части. Все это обеспечивает точность отработки программы, что особенно важно в реверсивном приводе подач.

Горизонтальные подачи осуществляются от двигателей М2 и МЗ через беззазорные редукторы z= 85—170.

Для выбора зазора колесо z= 85 выполнено разрезным и одна его часть может поворачиваться относительно другой с помощью эксцентрика.

Рис. 4.17. Конструкция обеспечения беззазорного зацепления зубчатых колес 10, 11 шпинделя полуавтомата 1А734ФЗ

Контроль точности установа суппортов в исходном положении осуществляется с помощью бесконтрольных торцовых переключателей и резольверов-датчиков пути в приводе подач.

Регулирование натяга в парах винт—гайка качения осуществляется поворотом гаек в одном направлении до полного устранения зазора. Затем для обеспечения заданного осевого натяга поворачивают обе гайки в одну сторону на одинаковое число зубьев.

Рис. 4.18. Конструкция муфты движения подачи

Револьверная головка предназначена для закрепления инструментальных державок со стандартной базирующей призмой «ласточкин хвост». Револьверная головка самодействующая, все движения обеспечиваются гидросистемой станка. Фиксация головки осуществляется полумуфтами точного индексирования с круговым зубом.

После расцепления полумуфт (расфиксации) начинается поворот головки на 90°. Для этого поршень-рейка через зубчатые пары z= 18—41 вращает вал-шестерню XIII и далее через водило 1 и камень 2 кулисы 3 корпус револьверной головки.

Окончание поворота контролируется микропереклю-чателем, после этого дается команда на фиксацию, что также контролируется Д микро-переключателем.

Поиск нужной позиции осуществляется по кратчайшей траектории, для чего предусмотрен поворот головок в обе стороны.

Стружкоудалепие, производится двумя винтовыми конвейерами получающими вращение от отдельных двигателей Мб со встроенным редуктором (N = 0,8 кВт, п= = 25 мин-1) через зубчатые пары z=23—47—47. Предусмотрен реверс для их очистки.

Токарный патронно-центровый полуавтомат 1725МФЗ. Полуавтомат предназначен для комплексной токарной обработки деталей типа тел вращения в условиях единичного и серийного производства и может быть встроен в автоматизированные участки. На нем можно производить обточку, расточку, подрезку торца, сверление центральных отверстий, нарезание резьбы, обработку фасонных поверхностей.

Станок оснащен восьмипозиционным инструментальным магазином для автоматической смены инструмента. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр заготовки, устанавливаемой над станиной, 500 мм; наибольшая длина обрабатываемой заготовки 1000 мм; число частот вращения 38 (из них по программе 38); пределы частот вращения 35—2500 мин-1; пределы величин подач (регулирование бесступенчатое); продольных 5—2000 мм/мин, поперечных 25—1000 мм/мин; скорость быстрых перемещений суппорта: продольных 10 м/мин, поперечных 5 м/мин; пределы шагов нарезаемых резьб 0,5—40 мм; габаритные размеры 4420 х1660 х 2560 мм.

Устройство ЧПУ типа СМС, например 1Н22-62, обеспечивает получение заданных размеров и конфигурации деталей, а также выбор частот вращения и подач, номера инструмента и команду на его смену, включение и выключение охлаждения и т. д. Возможны три режима работы: наладочный, работа по программе, установка суппорта в нулевое (исходное) положение.

Число управляемых координат (всего/одновремен-но) 2/2. Точность отработки координат продольных (по оси Z) 0,001 мм; поперечных (по оси X) 0,0005 мм. Программоноситель — восьмидорожковая перфолента, код 150.

Основные механизмы и движения в станке (рис. 4.19). На основании станка закреплена станина А прямоугольной формы. В ее вертикальной плоскости расположены две пары направляющих: по одной паре перемещается крестовой суппорт В и магазин Г, другие две направляющие служат для базирования и закрепления шпиндельной Б и задней Д бабок станка. Главное движение сообщается заготовке, движения подачи в продольном (по оси Z) и поперечном (по оси X) направлениях- крестовому суппорту. Каретка суппорта и ползун перемещаются по направляющим смешанного трения: скольжения и качения (танкетки).

Кинематика станка. Главное движение передается шпинделю /// от электродвигателя постоянного тока М1 (N= 30 кВт, п = 1000 мин-1) через поликлиновую ременную передачу с диаметрами шкивов 200...250 мм, зубчатую пару z=29—46 и блок зубчатых колес Б1, переключаемый автоматически от устройства ЧГ1У с помощью гидроцилиндра Щ.

Двигатель М1 имеет пределы частот вращения 180— 4000мин-1; минимальная частота вращения за счет переключения блока Б1 обеспечивает два диапазона частот вращения: 35 ... 800 и 112 ... 2500 мин-1.

На шпинделе установлено колесо z=72 привода датчика резьбонарезания Др. Шпиндель смонтирован в подшипниках качения: двухрядном роликоподшипнике и упорно-радиальном подшипнике в передней опоре и двухрядном роликоподшипнике в задней опоре. Такая конструкция позволяет шпинделю выдерживать большие нагрузки без вибраций.

Рис. 4.19. Кинематическая схема токарного патронного полуавтомата 1725МФЗ

Движения подачи происходят от высокомоментных электродвигателей постоянного тока М2 и МЗ. Продольная подача осуществляется от двигателя М2 (М = 21 Н-м; п = 2000 мин-1) через беззазорный редуктор z= 33—66 и винт-гайку качения IV с шагом Р = 8 мм.

Выбор зазора в зубчатой паре происходит за счет качания двигателя с плитой посредством эксцентрика, смонтированного в крышке корпуса. Выбор зазора в зубчатой паре z= 42—42 привода датчика Д обратной связи (револьвера) осуществляется посредством эксцентрикового фланца.

Управление приводом подач осуществляется: по пути — от револьвера и по скорости — от тахогенератора, встроенного в электродвигатель. На валу VII установлен фланец / с упором, взаимодействующим с бесконтактным путевым выключателем.

Поперечная подача по координате Х происходит от двигателя МЗ (М =17 Н-м, п=2000 мин-1), в остальном привод аналогичен приводу продольной подачи. На ползуне смонтирован механизм крепления инструментальных блоков.

Зажим и разжим инструментального блока осуществляется от гидроцилиндра Ц2 через шток-рейку z=17 и зубчатое колесо z = 21, выполненное в виде гайки. Колесо-гайка, вращаясь, перемещает ходовой бинт Х с Т-образным концом, который, находясь в Т-образном пазу инструментального блока, тем самым зажимает его на призмы.

При зажиме блока дополнительно происходит его осевая фиксация (осевой замок) с помощью гидравлического плунжера. Зажим и разжим блока контролируется двумя микропереключателями.

Конструктивное исполнение механизма крепления инструментального блока показано на рис. 4.20. Механизм расположен в корпусе суппорта 10. Через шток-рейку 7 и зубчатое колесо 3 вращается колесо-гайка /. При этом перемещается винт 2, который Т-образным концом прижимает блок 9 к призмам. При обратном движении штока гидроцилиндра происходит разжим инструмента.

Зажим и разжим блока контролируются микровыключателями, с которыми взаимодействуют кулачки 8 и 5. Эти кулачки закреплены на фланце 6, получающем вращение через зубчатые колеса 8 и 4.

Задняя бабка (см. рис. 4.19) имеет пиноль, перемещаемую гидроцилиндром Ц4. На торце задней бабки находится реле давления и редукционный клапан, позволяющие регулировать величину осевой силы, передаваемой пинолью.

.

Инструментальный магазин 2 представляет собой барабан, на гранях которого закреплены механизмы установки и фиксации инструментальных блоков, выполненные в виде упругих элементов, что позволяет не производить точную выверку положения магазина относительно суппорта станка.

Рис. 4.20. Механизм крепления инструментального блока

Вращение магазина осуществляется от гидродвигателя М4 типа Г15-23 через зубчатые пары z=20—76, z=24—134. На валу XIV закреплен диск 3 с восемью пазами, в которые в зависимости от инструмента, заданного по программе, входит фиксатор 4. Фиксатор представляет собой гидравлический плунжер, связанный с гидрораспределителем, управляющим скоростью вращения гидродвигателя и фиксирующим строго определенное положение позиций магазина относительно места загрузки и выгрузки инструментальных блоков.

При вращении магазина каждый инструментальный блок проходит через считывающее устройство, состоящее из десяти бесконтактных датчиков. Девять из них обеспечивают считывание любого номера инструмента от 1 до 199. Десятый датчик дает разрешение на считывание инструмента.

Инструментальный магазин расположен на каретке, перемещающейся по направляющим качения от гидроцилиндра ДЗ. Автоматическим циклом работы магазина управляет командоаппарат, состоящий из путевых упоров, конечных выключателей, копира и гидрораспределителя, обеспечивающего плавное торможение и останов магазина в продольном направлении.

Цикл смены инструмента начинается с перемещения магазина к суппорту, на призмах которого зажат блок. Магазин свободной цангой захватывает блок, тот разжимается, магазин отходит в исходное положение. Начинается вращение магазина, оно продолжается до тех пор, пока не будет найден требуемый по программе инструмент. Затем магазин вновь перемещается к суппорту и оставляет там новый блок, который фиксируется и зажимается на призмах. Магазин возвращается в исходное положение.

Гидропривод осуществляет перемещение задней бабки, зажим резцового блока и его фиксацию, продольное перемещение, поворот и фиксацию инструментального магазина, зажим патрона, переключение блока зубчатых колес.