- •Строительные машины и оборудование

- •Введение

- •Инструкция по технике безопасности

- •Резьбовые соединения

- •Клеммовые соединения

- •Шпоночные соединения

- •Штифтовые соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Сварные соединения

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Прессовые соединения (соединения с натягом)

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Ременные передачи

- •Кинематические зависимости ременной передачи

- •Цепные передачи

- •Геометрические и кинематические параметры цепной передачи

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Червячные передачи

- •2.4. Порядок проведения работы

- •1, 2, 3, 4, 5 – Зубчатые колеса; 6 – корпус заднего моста; 7 – полуоси;

- •3.4. Порядок проведения работы

- •Рельсовое ходовое оборудование

- •Гусеничное ходовое оборудование

- •Шагающее ходовое оборудование

- •Пневмоколесное ходовое оборудование

- •4.4. Порядок проведения работы

- •Редукторные системы управления

- •Канатно-блочные системы управления

- •Гидравлические системы управления

- •Пневматическая системы управления

- •Подъемные механизмы

- •Подъемники

- •Погрузчики

- •Роботы и манипуляторы

- •Грузоподъемные краны

- •6.4. Порядок проведения работы

- •Машины для подготовительных и вспомогательных работ

- •Землеройно-транспортные машины

- •1, 6, 9 И 12 – гидроцилиндры; 2 – сменные двухлезвийные ножи;

- •Землеройные машины

- •Машины для искусственного уплотнения грунта

- •Машины для гидравлической разработки грунта

- •7.4. Порядок проведения работы

- •8.4. Порядок проведения работы

- •9.4. Порядок проведения работы

- •11.4. Порядок проведения работы

- •Библиографический список

- •Оглавление

- •Геращенко Вячеслав Николаевич Щиенко Алексей Николаевич строительные машины и оборудование

- •3 94006 Воронеж, ул. 20-летия Октября, 84

Гидравлические системы управления

Объёмные гидропередачи наиболее широко применяются в системах управления рабочими органами СМ, причём планами перспективного развития указанных машин предусматривается их дальнейшая гидрофикация.

Классификация гидравлических систем управления:

– по принципу действия: насосные и безнасосные;

– по схеме действия: ручные, автоматические и полуавтоматические.

Наибольшее распространение в СМ получили насосные гидросистемы с ручным управлением для изменения положения рабочего органа (ковша скрепера, отвала бульдозера, автогрейдера) или его частей (заслонки, задней стенки ковша и т.д.), (рис. 5.3).

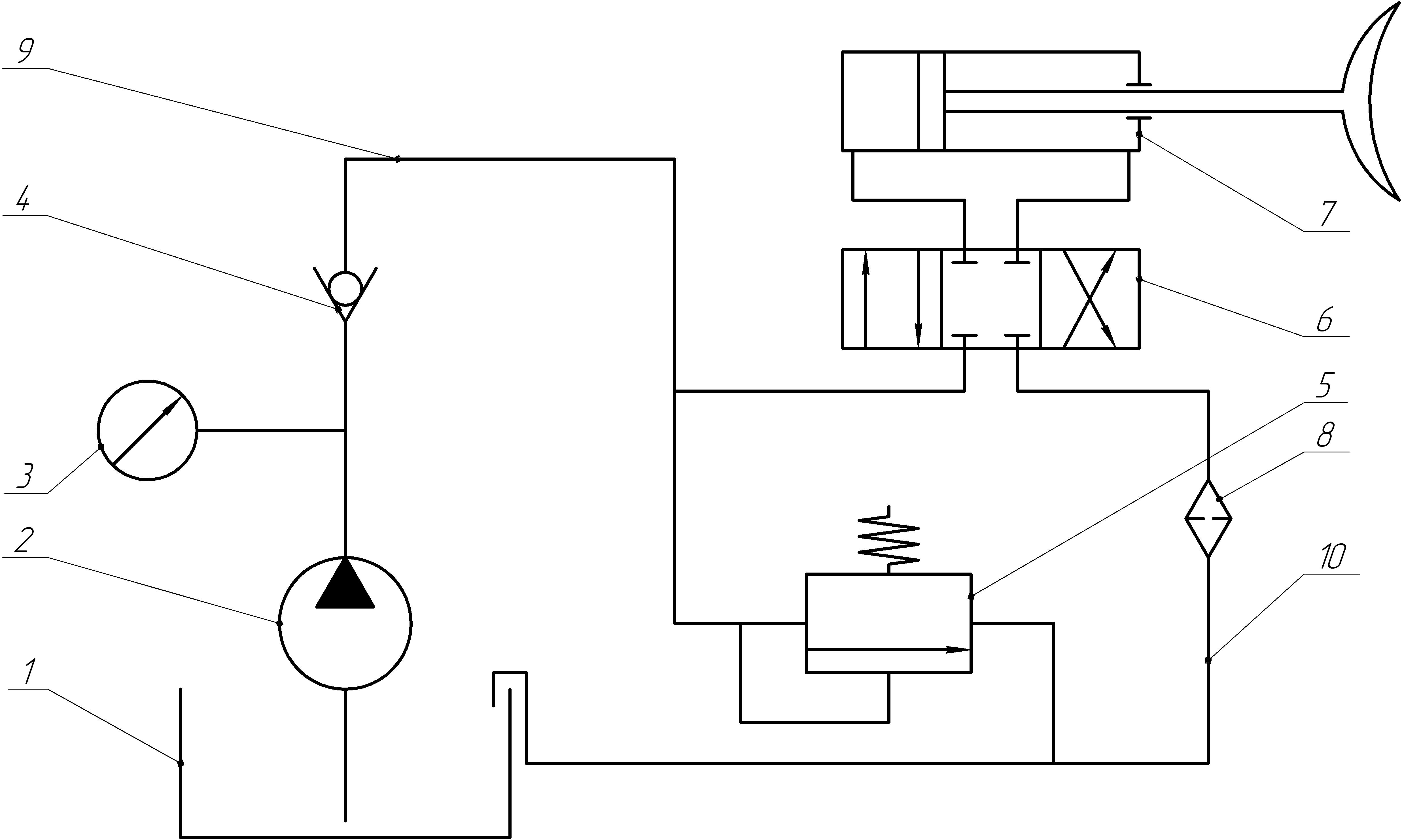

Рис. 5.3. Схема гидравлической системы управления:

1 – бак; 2 – насос; 3 – манометр; 4 – обратный клапан;

5 – клапан предохранительный; 6 – гидрораспределитель; 7 – гидроцилиндр; 8 – фильтр;

9 – напорная магистраль; 10 – сливная магистраль

Эти системы, как правило, имеют привод насоса от вала отбора мощности базовой машины, унифицированные с базовой машиной основные узлы гидропередачи (бак, насос, распределитель) и исполнительные механизмы в виде гидроцилиндров (скреперы, бульдозеры) и реже гидромоторов (поворот отвала автогрейдера на 360°) с дроссельным регулированием. Действие этих систем кратковременное, периодическое, а передаваемая мощность определяется необходимыми затратами на перестановку рабочего органа и составляет в зависимости от типа СМ и размеров рабочего органа ‑ 10…50 % мощности двигателя.

Гидравлические безнасосные системы управления применяют для передачи усилия оператора на исполнительные звенья муфт, тормозов, рычагов и служат только для преобразования энергии оператора и получения удобных параметров на рукоятках управления.

Пневматическая системы управления

В строительных машинах для управления многими механизмами применяются пневматические системы управления (рис. 5.4)

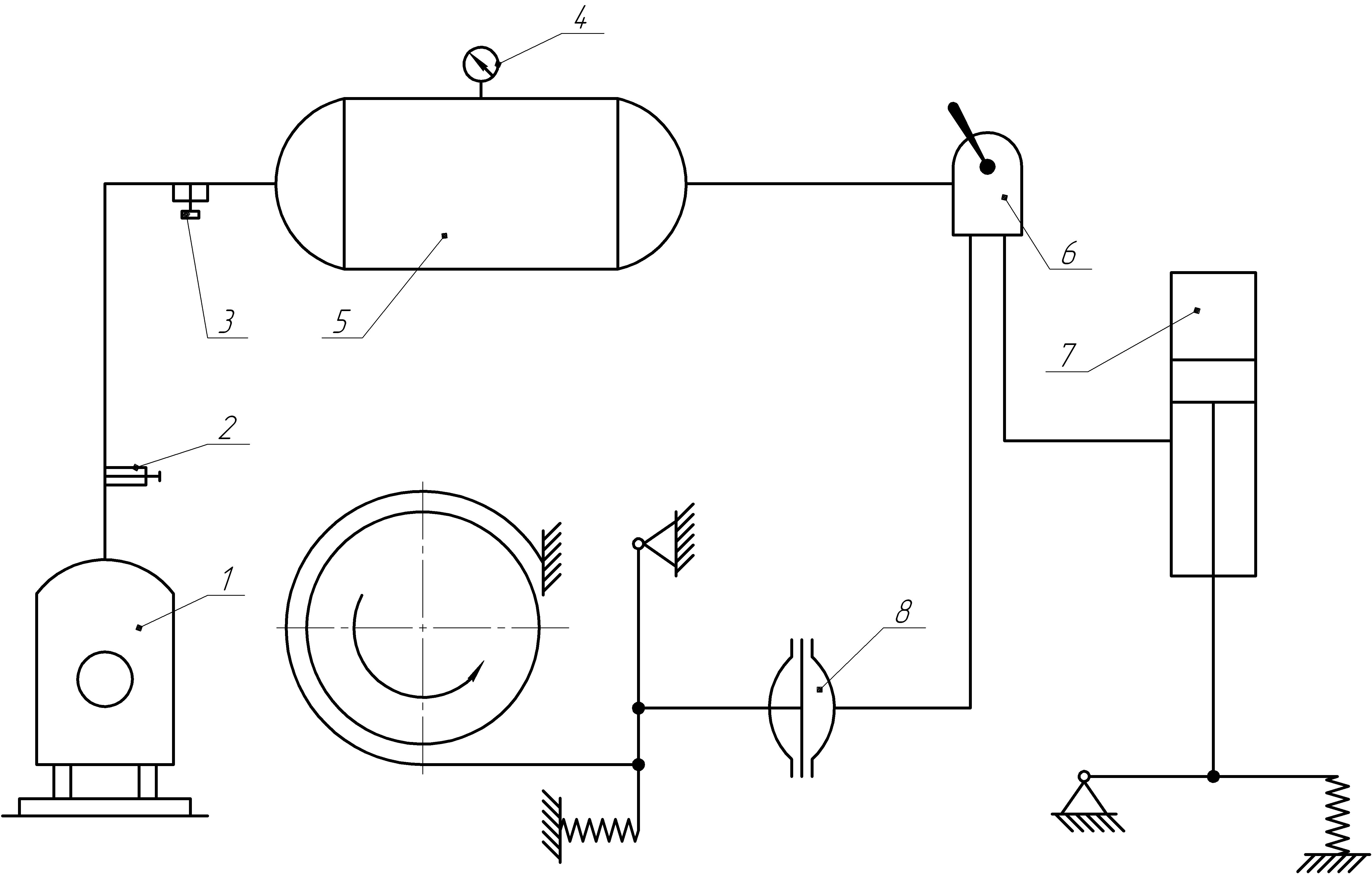

Рис. 5.4. Принципиальная схема пневматического управления:

1 – компрессор, 2 – предохранительный клапан, 3 – масловлагоотделитель,

4 – манометр, 5 – ресивер, 6 – распределитель, 7 – пневматический цилиндр,

8 – камера с диафрагмой

В таких системах компрессор приводится в действие от коробки отбора мощности и подает воздух в ресивер. На пути к ресиверу устанавливается редукционный клапан и влагомаслоотделитель. Из ресивера воздух через распределитель подается к пневмосервомотору.

Пневматические системы управления обеспечивают плавное включение механизмов благодаря сжимаемости воздуха, использования принципа дросселирования (изменения величины сечений входных каналов), что повышает надежность и долговечность деталей и безопасность производства работ. Использование атмосферного воздуха вместо масла снижает стоимость эксплуатации всей машины. В пневматической системе наибольшее давление воздуха не превышает 0,6…0,7 МПа, что вызывает соответствующее увеличение размеров исполнительных цилиндров по сравнению с гидравлическими и усложняет их компоновку. Только благодаря применению специальных конструкций фрикционных пневмокамерных муфт указанный недостаток удается ликвидировать.

5.4. Порядок проведения работы

5.4.1. Изучить классификацию, назначение, общее устройство систем управления строительных машин.

5.4.2. Составить схему систем управления рабочим органом строительной машины с описанием её элементов (по заданию преподавателя).

5.4.3. Выводы.

Лабораторная работа № 6

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ГРУЗОПОДЪЁМНЫХ МАШИН,

ИХ КЛАССИФИКАЦИИ И ОПРЕДЕЛЕНИЕ ЦЕНТРА ТЯЖЕСТИ

МАКЕТА КРАНА

6.1. Цель работы

Целью работы является изучение конструкций, классификации, устройства и принципа работы грузоподъемных машин, а также определение некоторых их параметров.

6.2. Приборы, оборудование и инструменты

Макет крана, разновесы, штангенциркуль, линейка.

6.3. Общие сведения к выполнению работы

В современном мире строительства и новых технологий роль таких элементов, как грузоподъемные машины и механизмы с каждым днем все возрастает. Ведь без них невозможно представить ни постройку здания или сооружения, ни погрузо-разгрузочные работы, ни производство железобетонных изделий.

Грузоподъемные машины – это машины циклического действия, предназначенные для подъема и перемещения грузов на небольшие расстояния в пределах определенной площади промышленного предприятия.

Грузоподъемные машины весьма разнообразны по назначению, принципам действия и конструктивному исполнению.

Классификация грузоподъемных машин:

– по назначению: общего (для выполнения только подъемно-транспортных операций) и специального (для подъема и перемещения определенных видов грузов либо для выполнения подъемно-транспортных операций при специальных технологических процессах) назначения;

– по конструктивному исполнению: подъемные механизмы (домкраты, тали и др.), подъемники, грузоподъемные краны, погрузчики и манипуляторы.

Кроме того, грузоподъемные машины в зависимости от конфигурации обслуживаемой рабочей площади можно разделить на следующие группы:

– подъемные механизмы, подъемники – определенная точка рабочей площади;

– тележки, тали – рабочая площадь в виде прямолинейной или криволинейной полосы;

– стационарные поворотные краны – рабочая площадь в виде узкого кольца;

– стреловые краны, манипуляторы – рабочая площадь в виде широкого кольца или сектора;

– краны мостового типа, кабельные, краны-штабелеры, манипуляторы ‑ рабочая площадь в виде прямоугольника;

– погрузчики, манипуляторы, самоходные краны – рабочая площадь произвольной конфигурации.