Основы взаимозаменяемости

Лекция № 1

1. Основные понятия и определения. 1.1Понятие о взаимозаменяемости

Взаимозаменяемость - свойство независимо изготовленных с заданной точностью деталей (сборочных единиц) обеспечивать возможность бесподгоночной сборки (или замене при ремонте) сопрягаемых деталей в сборочные единицы, и сборочных единиц – в механизмы и машины при соблюдении предъявляемых к ним технических требований. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, необходимо выполнять и другие условия: устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу, технологии их изготовления и контроля и т.д.

Взаимозаменяемыми могут быть детали, сборочные единицы и изделии в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части. Взаимозаменяемость обеспечивает:

- гарантированное качество продукции;

- упрощение процесса сборки, который сводится к простому соединению деталей;

- предпосылки к широкой специализации и кооперированию заводов. Возникает возможность изготавливать детали и узлы в отдельных цехах, на разных заводах, расположенных в разных городах и странах;

- специализировать отдельные заводы на производство конкретных узлов и поставки их другим заводам; удешевления производства:

- возможность организации поточного производства;

- упрощение ремонта, который сводится к простой замене детали или узла. За счет этого уменьшаются простои оборудования, улучшаются технико-экономические показатели его эксплуатации

1.2 Виды взаимозаменяемости

Взаимозаменяемость может быть полной или неполной (ограниченной). При полной взаимозаменяемости обеспечивается выполнение всех видов параметров с точностью, позволяющей производить беспригоночную сборку любых независимо изготовленных деталей в готовые изделия. При этом обеспечивается работоспособность изделия и выполняются предъявленные к нему технические требования.

При неполной взаимозаменяемости для обеспечения заданной точности выходных характеристик (работоспособности) изделия предусматривается возможность выполнения дополнительных операций (для компенсации погрешностей первичных параметров) или групповой подбор деталей с размерами определенной группы (селективная сборка).

Размерная взаимозаменяемость – это взаимозаменяемость по присоединительным размерам (например, по внутреннему d и наружному Д диаметрам подшипника качения).

Параметрическая взаимозаменяемость – это взаимозаменяемость по выходным параметрам, т.е. взаимозаменяемость, при которой обеспечивается необходимая точность выходных параметров без дополнительной регулировки и подгонки (например, мощность и частота вращения вала электродвигателя).

Внешняя взаимозаменяемость – это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей (например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по присоединительным размерам; в подшипниках качения – по наружному Д и внутреннему d диаметрам).

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделия (например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца).

Уровень взаимозаменяемости производства можно охарактеризовать коэффициентом взаимозаменяемости Кв , равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента является

объективным показателем технического уровня производства.

Совместимость – это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях.

Функциональная взаимозаменяемость стандартных изделий – это свойство независимо изготовленных деталей занимать свое место в изделии без дополнительной обработки. При этом предполагается не только возможность нормальной сборки, но и нормальная работа изделия после установки на нем новой детали или другой составной части взамен вышедшей из строя.

Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, зазор между поршнем и цилиндром (функциональный параметр) влияет на мощность поршневого двигателя (эксплуатационный показатель).

Лекция №2

Физические величины и единицы

из измерения

Физические величины и шкалы измерений

Физическая величина – это характеристика одного из свойств физического объекта (явления или процесса), общая в качественном отношении многим объектам, но в количественном отношении индивидуальная для каждого объекта.

Измерением физической величины называют совокупность операций, выполняемых с помощью технического средства, хранящего единицу или воспроизводящего шкалу физической величины, заключающихся в сравнении (в явном или неявном виде) измеряемой величины с ее единицей или шкалой с целью получения значения этой величины в форме, удобной для использования.

Шкала наименования характеризуется только отношением эквивалентности. По своей сути она является качественной, не содержит пуля и единицы измерения (шкала оценки цвета).

Шкалы порядка характеризуются отношением эквивалентности и порядка. Для практического использования такой шкалы необходимо установить ряд эталонов. Классификация объектов осуществляется сравнением интенсивности оцениваемого свойства с его эталонным значением (шкала землетрясений, шкала силы ветра, шкала твердости тел и т.п.).

Шкала разностей характеризуется тем, что к отношениям эквивалентности и порядка добавляется эквивалентность интервалов (разностей) между различными качественными проявлениями свойства. Она имеет условные нулевые значения, а величина интервалов устанавливается по согласованию (шкала интервалов времени).

Шкалы отношений описывают свойства, к которым применимы отношения эквивалентности, порядка и суммирования (вычитания, умножения). Эти шкалы имеют естественное нулевое значение, а единицы измерений устанавливаются по согласованию. Для шкалы отношений достаточно одного эталона, чтобы распределить все исследуемые объекты по интенсивности измеряемого свойства (шкала массы).

Абсолютные шкалы обладают всеми признаками шкал отношений, но дополнительно в них существует естественное однозначное определение единицы измерения. Такие шкалы соответствуют относительным величинам (отношениям одноименных физических величин, описываемых шкалами отношений). Среди них выделяются абсолютные шкалы, значения которых находятся в пределах от 0 до 1 (КПД).

Практическая реализация шкал конкретных свойств достигается путем стандартизации единиц измерений, шкал и (или) способов и условий их однозначного воспроизведения.

Из всего разнообразия физических величин можно выделить три вида величин, измерение которых осуществляется по различным правилам.

К первому виду относятся физические величины, на множестве размеров которых определены лишь отношения порядка и эквивалентности («мягче», «тверже», «теплее», «холоднее» и т.д.).

Для второго вида физических величин отношение порядка и эквивалентности имеет место как между размерами, так и между разностями в парах их размеров. Так, разности интервалов времени считаются раины ми, если расстояния между соответствующими отметками равны.

Третий вид составляют аддитивные физические величины. Это величины, на множестве размеров которых определены не только отношении порядка и эквивалентности, но операции сложения и вычитания. К таким величинам относятся длина, масса, сила тока и др. Их можно измерять по частям, а также воспроизводить с помощью многозначной меры, основанной на суммировании отдельных мер (сумма масс двух тел - это масса такого тела, которое уравновешивает на равноплечих весах первые два).

Понятие о системе физических величин

Система физических величин – это совокупность взаимосвязанных физических величин, образованная в соответствии с принятыми принципами, когда одни величины принимаются за независимые, а другие являются функциями независимых величин. Система содержит основные физические величины, условно принятые в качестве независимых от других величин этой системы, и производные физические величины, определяемые через основные величины этой системы и образованные с помощью уравнений, связывающих их с основными величинами.

Единица физической величины – физическая величина фиксированного размера, которой условно присвоено значение, равное единице, и которая применяется для количественного выражения однородных физических величин.

Размерность физической величины – выражение в форме степенного одночлена, составленного из произведений символов основных физических величин в различных степенях, которое отражает связь данной величины с основными физическими величинами, принятыми в данной системе, с коэффициентом пропорциональности, равным единице.

Показатель размерности физической величины – показатель степени, в которую возведена размерность основной физической величины, входящей в размерность производной физической величины.

Принципы построения Международной системы единиц

Международная система единиц (СИ) была утверждена XI Генеральной конференцией по мерам и весам в 1960 г.

В России система СИ принята на уровне стандарта в 1981 году. В 2002 году принята новая версия стандарта: ГОСТ 8.417-2002 «ГСИ. Единицы физических величин». Стандарт устанавливает единицы физических величин, наименования, обозначения, определения и правила применения этих единиц. Стандарт не устанавливает единицы величин, оцениваемых по условным шкалам, единицы количества продукции, а также обозначения единиц физических величин для печатающих устройств с ограниченным набором знаков (ГОСТ 8.430).

В СИ в качестве основных приняты семь единиц: в механике - единицы длины (метр), массы (килограмм), времени (секунда); в электричестве - единица силы электрического тока (ампер); в теплоте - единица термодинамической температуры (Кельвин); в оптике - единица силы света (кандела); в молекулярной физике, термодинамике и химии - единица количества вещества (моль).

Основные физические величины отображают наиболее естественные для современного человека свойства окружающего мира.

Единица длины (метр) – длина пути, проходимого светом в вакууме за 1/299792458 долю секунды.

Единица массы (килограмм) – масса, равная массе международного прототипа килограмма.

Единица времени (секунда) – продолжительность 9192631770 периодов излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома ЦЕЗИЯ -133.

Преимущества Международной системы единиц

Основными преимуществами являются:

унификация единиц физических величин на базе СИ. Для каждой физической величины устанавливается одна единица и система образования кратных и дольных единиц от нее с помощью множителей (табл. 1.2); система СИ является универсальной системой; основные и большинство производных единиц СИ имеют удобные для практического применения размеры. В системе разграничены единицы массы (килограмм) и силы (ньютон);

• упрощается запись уравнений и формул в различных областях науки и техники. В СИ для всех видов энергии установлена одна, общая единица – Джоуль.

Лекция №3

Виды и методы измерений

Основные понятия и определения. Виды измерений.

Измерение — совокупность операций по применению системы измерений для получения значения измеряемой физической величины.

Измерения могут быть классифицированы по метрологическому назначению на три категории:

Ненормированные – измерения при ненормированных метрологических характеристиках.

Технические – измерения при помощи рабочих средств измерений.

Метрологические – измерения при помощи эталонов и образцовых средств измерений.

В дисциплине «Метрология, стандартизация и сертификация» рассматриваются технические измерения.

Можно выделить следующие виды измерений.

1) По характеру зависимости измеряемой величины от времени методы измерений подразделяются на: статические, при которых измеряемая величина остается постоянной во времени; динамические, в процессе которых измеряемая величина изменяется и является непостоянной во времени.

2) По способу получения результатов измерений (виду уравнений измерений) методы измерений разделяют на прямые, косвенные, совокупные и совместные.

При прямом измерении искомое значение величины находят непосредственно из опытных данных (например, измерение диаметра штангенциркулем).

При косвенном измерении искомое значение величины определяют на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям.

Совместными называют измерения двух или нескольких не одноимённых величин, производимые одновременно с целью нахождения функциональной зависимости между величинами (например, зависимости длины тела от температуры).

Совокупные – это такие измерения, в которых значения измеряемых величин находят по данным повторных измерений одной или нескольких одноименных величин (при различных сочетаниях мер или этих величин) путем решения системы уравнений.

3) По условиям, определяющим точность результата измерения, методы делятся на три класса.

Измерении максимально возможной точности (например, эталонные измерения), достижимой при существующем уровне техники.

Контрольно-поверочные измерения, погрешность которых с определенной вероятностью не должна превышать некоторое заданное значение.

Технические измерения, в которых погрешность результата определяется характеристиками средств измерения.

4) По способу выражения результатов измерений различают абсолютные и относительные измерения.

Абсолютное измерение основано на прямых измерениях величины и (или) использования значений физических констант.

При относительных измерениях величину сравнивают с одноименной, играющей роль единицы или принятой за исходную (например, измерение диаметра вращающейся детали по числу оборотов соприкасающегося с ней аттестованного ролика).

5) В зависимости от совокупности измеряемых параметров изделия различают поэлементный и комплексный методы измерения.

Поэлементный метод характеризуется измерением каждого параметра изделия в отдельности (например, эксцентриситета, овальности, огранки цилиндрического вала).

Комплексный метод характеризуется измерением суммарного показателя качества (а не физической величины), на который оказывают влияние отдельные его составляющие (например, измерение радиального биения цилиндрической детали, на которое влияют эксцентриситет, овальность и др.).

Методы измерений

Метод измерений – прием или совокупность приемов сравнения измеряемой физической величины с ее единицей в соответствии с реализованным принципом измерений. Можно выделить следующие методы измерений.

По способу получения значения измеряемых величин различают два основных метода измерений.

Метод непосредственной оценки – метод измерения, при котором значение величины определяют непосредственно по отсчетному устройству измерительного прибора прямого действия.

Метод сравнения с мерой – метод измерения, при котором измеряемую величину сравнивают с величиной, воспроизводимой мерой.

Разновидности метода сравнения:

метод противопоставления, при котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения;

дифференциальный метод, при котором измеряемую величину сравнивают с известной величиной, воспроизводимой мерой;

нулевой метод, при котором результирующий эффект воздействия величин на прибор сравнения доводят до нуля (например, измерение электрического сопротивления по схеме моста с полным его уравновешиванием);

метод совпадений, при котором разность между измеряемой величиной и величиной, воспроизводимой мерой, определяют, используя совпадения отметок шкал или периодических сигналов (например, считывание размера по основной и нониусной шкалам штангенциркуля).

При измерении линейных величин независимо от рассмотренных методов различают контактный и бесконтактный методы измерений.

В зависимости от измерительных средств, используемых в процессе измерения, различают:

инструментальный метод;

экспертный метод, который основан на использовании данных нескольких специалистов (например, в квалиметрии, спорте, искусстве, медицине);

эвристические методы, которые основаны на интуиции. Широко используется способ попарного сопоставления, когда измеряемые величины сравниваются между собой попарно, а затем производится ранжирование на основании результатов этого сравнения;

органолептические методы оценки, которые основаны на использовании органов чувств человека (осязания, обоняния, зрения, слуха, вкуса). Например, оценка шероховатости поверхности по образцу зрительно или на ощупь.

Понятие о точности измерений

Точность результата измерения – характеристика качества измерения, отражающая близость к нулю погрешности его результата.

Эти погрешности являются следствием многих причин: несовершенства средств измерений, метода измерений, опыта оператора; недостаточной тщательности проведения измерения; воздействия внешних условий и т.д. Для оценки степени приближения результатов измерения к истинному значению измеряемой величины используются методы теории вероятности и математической статистики, что позволяет с определенной достоверностью оценить границы погрешностей, за пределы которых они не выходят. Это дает возможность для каждого конкретного случая выбрать средства и методы измерения, обеспечивающие измерение результата, погрешности которого не превышают заданных границ с требуемой степенью доверия к результатам измерений (достоверностью).

Класс точности

Класс точности – обобщённая метрологическая характеристика средства измерения.

Класс точности определяется и обозначается по-разному. Наибольшее распространение получили три варианта, каждый представляет собой выраженное в процентах значение относительной погрешности:

– относительно измеренного значения (относительная погрешность),

– относительно максимального значения шкалы (приведённая погрешность),

– относительно участка шкалы (приведённая к участку шкалы погрешность).

Рассмотрим эти три варианта.

Вариант 1. Относительная погрешность.

Чтобы по классу точности определить значение абсолютной погрешности, результат измерения умножают на класс точности и делят на сто, чтобы избавиться от процентов. Например, вольтметром класса точности 0,1 получено значение 10,000 В.

Абсолютная погрешность составит: (10,000 В ∙ 0,1 %) / 100 % = 0,010 В. Запись результата: (10,000 ± 0,010) В, с вероятностью 95 % (эта вероятность по умолчанию назначается для технических измерений, исходя из этой вероятности определяется и класс точности). При нормировании по относительной погрешности, значение класса точности заключают в кружок. Как правило, обозначение класса точности размещают в правом нижнем углу на шкале средства измерений.

Вариант 2. Приведённая погрешность.

Чтобы по классу точности определить значение абсолютной погрешности, максимальное значение шкалы умножают на класс точности и делят на сто, чтобы избавиться от процентов. Например, вольтметром класса точности 0,1 получено значение 10,000 В. Максимальное значение шкалы составляет 20,000 В.

Абсолютная погрешность составит: (20,000 В ∙ 0,1 %) / 100 % = 0,020 В. Запись результата: (10,000 ± 0,020) В, с вероятностью 95 %. При нормировании по приведённой погрешности, значение класса точности не сопровождают никакими знаками.

Вариант 3. Приведённая к участку шкалы погрешность.

Чтобы по классу точности определить значение абсолютной погрешности, размер участка шкалы умножают на класс точности и делят на сто, чтобы избавиться от процентов. Рассмотрим два примера, для случая, когда вся шкала поделена на два участка.

Корректная запись результатов

Запись результатов измерений производится по следующим правилам.

1) Погрешность указывается двумя значащими цифрами, если первая равна 1 или 2. Погрешность указывается одной значащей цифрой, если первая равна 3 или более. Все остальные цифры должны быть не значащими.

Значащей цифрой называется любая цифра числа, записанного в виде десятичной дроби, начиная слева с первой отличной от нуля цифры, независимо от того, где она находится – до запятой или после запятой.

2) Результат измерения округляется в соответствии с его погрешностью, т.е. записывается с той же точностью, что и погрешность.

Рассмотрим пример. Результат измерения: 10,645701, погрешность 0,012908.

1) Рассматриваем погрешность. Первая значащая цифра 1, поэтому оставляем две значащие цифры, округляя, записываем: 0,013.

2) Рассматриваем результат измерения. Погрешность записана с точностью до третьего знака после запятой, поэтому в результате также оставим три знака. Округляя, записываем: 10,646.

Корректная запись: 10,646 ± 0,013.

Корректная запись обеспечивает адекватность и сопоставимость результатов различных измерений и является одним из элементов единства измерений. Как правило, отбрасывание избыточных цифр не приводит к дополнительной погрешности, поскольку избыточные цифры обусловлены точностью вычислений, а не точностью измерений.

Основы обеспечения единства измерений

Специализация и кооперирование производства в масштабах страны, основанные на принципах взаимозаменяемости, требуют обеспечения и сохранения единства измерений.

Обеспечение единства измерений – деятельность метрологических служб, направленная на достижение и поддержание единства измерений в соответствии с правилами, требованиями и нормами, установленными государственными стандартами и другими нормативно-техническими документами в области метрологии.

В 1993 г. был принят Закон Российской Федерации «Об обеспечении единства измерений», который устанавливает правовые основы обеспечения единства измерений в нашей стране. Он состоит из семи разделов: общие положения; единицы величин, средства и методики выполнения измерений; метрологические службы; государственный метрологический контроль и надзор; калибровка и сертификация средств измерений; ответственность за нарушение закона и финансирование работ по обеспечению единства измерений. В Законе дано следующее определение понятия «единство измерения»:

«Единство измерения – состояние измерений, при котором их результаты выражены в узаконенных единицах величин и погрешности измерений не выходят за установленные границы с заданной вероятностью».

Обеспечение единства измерений является задачей метрологических служб.

Метрологическая служба – совокупность субъектов, деятельности и видов работ, направленных на обеспечение единства измерений.

Лекция № 4

Тема: Понятие о размерах и отклонениях

Вал – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Размер – числовое значение линейной величины (диаметра, длины и т.д.) в выбранных единицах измерений. Размеры бывают: номинальные, действительные и предельные.

Номинальный размер – это размер, относительно которого определяются отклонения. Он проставляется на чертеже. Номинальный размер получают в результате расчетов или выбирают из каких-либо других соображений. Полученный таким образом размер округляют до ближайшего значения из ряда нормальных размеров. Базой для нормальных линейных размеров являются предпочтительные числа.

Действительный размер – это размер, полученный при измерении, с допускаемой погрешностью.

Истинный размер – это размер, полученный в результате обработки детали. Значение истинного размера неизвестно, так как невозможно выполнить измерение без погрешности. В связи с этим понятие «истинный размер» заменяют понятием «действительный размер».

Предельные размеры – это два предельно допустимых размера элемента, между которыми должен находиться (или быть равным одному из них) действительный размер. Различают наибольший предельный размер и наименьший предельный размер.

Предел максимума материала – это тот из двух предельных размеров, которому соответствуют наибольший объем материала (наибольший предельный размер вала или наименьший предельный размер отверстия).

Предел минимума материала – это тот из двух предельных размеров, которому соответствует наименьший объем материала (наибольший предельный размер отверстия или наименьший предельный размер вала).

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами. Предельные отклонения бывают верхние и нижние. Среди них выделяют основное отклонение.

Основное отклонение – это то из двух предельных отклонений, которое расположено ближе к нулевой линии.

Допуск – это разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним предельными отклонениями. Допуск характеризует точность размера.

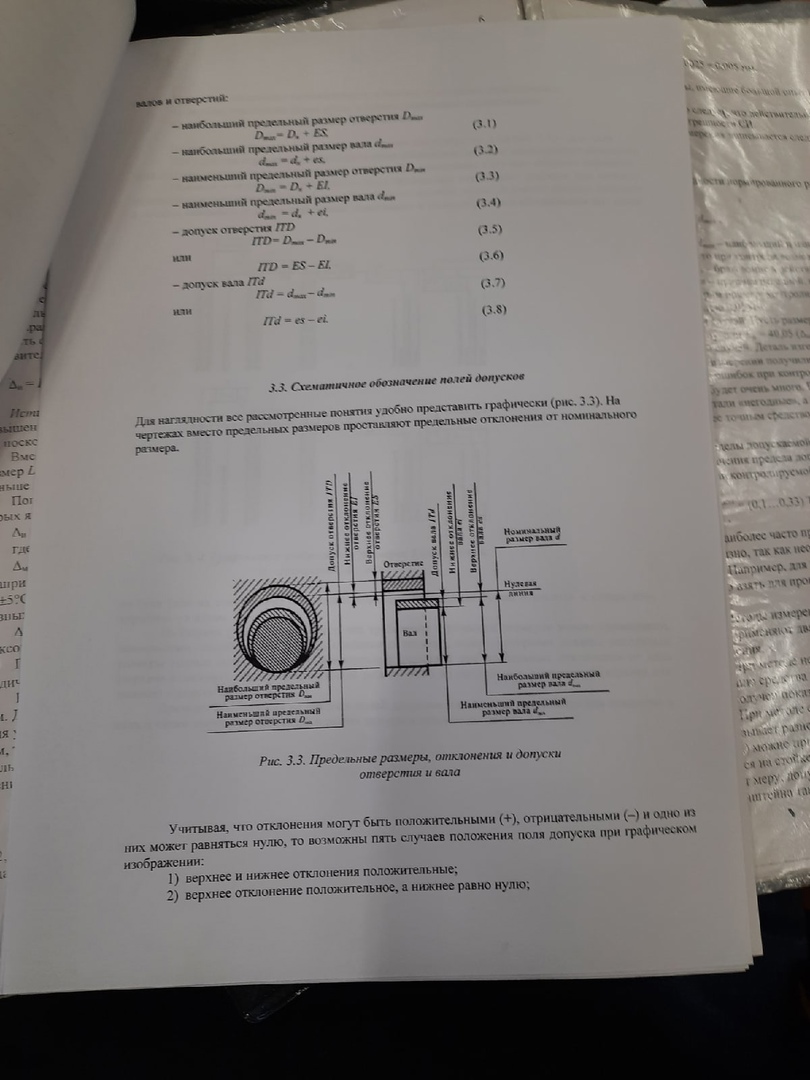

Рисунок 4.1 предельные размеры элемента

Нулевая линия – линия, соответствующая номинальному размеру, от которого откладываются предельные отклонения. Чаще всего нулевая линия располагается горизонтально. Положительные отклонения откладываются вверх от нее, а отрицательные – вниз.

Рисунок 4.2 графическое представление размеров и отклонений элемента

Величины предельных размеров рассчитываются по формулам:

-для отверстий |

- для остальных размеров |

Dmax = D + ES, |

Lmax = L + ES, |

Dmin = D + EI; |

Lmin = L + EI, |

- для валов |

где D, d, L – номинальные размеры; |

dmax = d + es, |

|

dmin = d + ei; |

|

ES, es — верхние предельные отклонения размеров D, d и L;

EI, ei — нижние предельные отклонения размеров D, d и L;

Величина допуска рассчитывается по формулам:

- для отверстий TD = Dmax – Dmin, или TD = ES – EI; - для валов Td = dmax – dmin, или Td = es – ei; |

- для остальных размеров TL = Lmax – Lmin, или TL = ES – EI .

|

Схематическое обозначение полей допусков

Рисунок 4.3 предельные размеры, отклонения и допуски отверстия и вала

Лекция № 5

Тема: соединения

Теория

Детали в изделиях не являются изолированными, а сопрягаются друг с другом отдельными поверхностями или их фрагментами. Характер этого взаимодействия, определяющий эксплуатационные свойства сопрягаемой пары, называется посадкой. По характеру соединения различают посадки с зазором, с натягом и переходные.

Предметом курса «основы взаимозаменяемости» является выяснение условий обеспечения взаимозаменяемости при конструировании приборов и решении других задач, связанных с обеспечением высококачественной работы изделий.

Соединение деталей может происходить с зазором, если размер отверстия больше размера вала, или с натягом, если размер вала до сборки больше размера отверстия.

Зазором S называется положительная разность размеров отверстия и вала, создающая свободу относительного вращения в подвижных соединениях (D>d1). При этом образуется подвижная посадка.

Натягом N называется положительная разность размеров вала и отверстия до сборки деталей в узел, обеспечивающая прочность их неподвижного соединения (d2>D). В этом случае образуется неподвижная посадка.

Предельные зазоры и натяги в посадках. Допуск посадки

Из-за неточности выполнения размеров сопрягаемых деталей, требуемые зазоры или натяги в соединениях не могут быть выдержаны абсолютно точно.

Действительные значения зазоров или натягов будут колебаться в зависимости от допусков на размеры сопрягаемых деталей, т.е. рассеяние значений зазоров или натягов зависит от рассеяния размеров отверстия и вала.

В подвижных посадках (посадки с зазором) зазор может изменяться от наименьшего до наибольшего предельного значения.

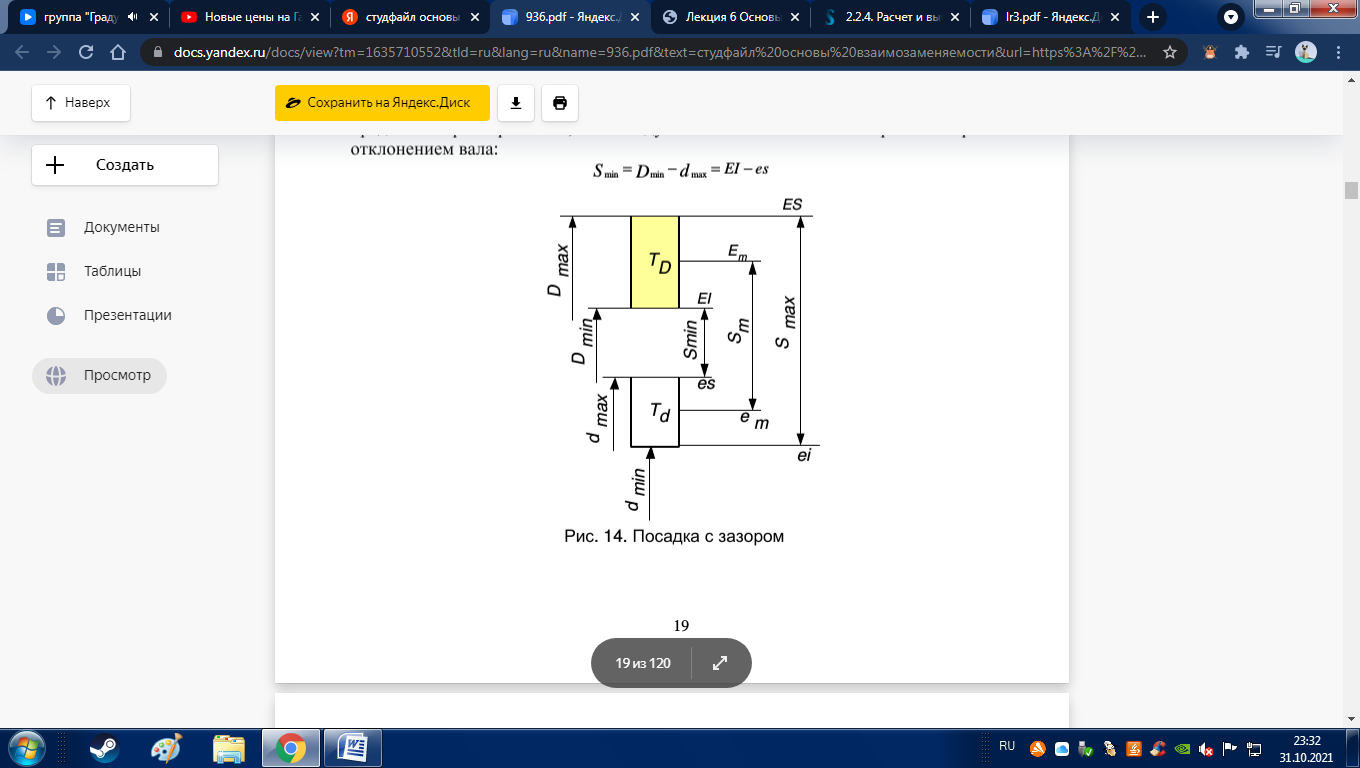

Наименьший (гарантированный) зазор Smin (рис. 5.1) есть положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала, или между нижним отклонением отверстия и верхним отклонением вала:

S min = Dmin − d max = EI – es

Рисунок 5.1, посадка с зазором

Наибольший зазор Smax есть положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала, или между верхним отклонением отверстия и нижним отклонением вала:

S max = Dmax − d min = ES − ei

Средний (наиболее вероятный) зазор Sm есть положительная разность между средними размерами или средними отклонениями отверстия и вала, или среднее арифметическое наибольшего и наименьшего зазора:

S m = Dm − d m = Em − em = (S max + S min) / 2

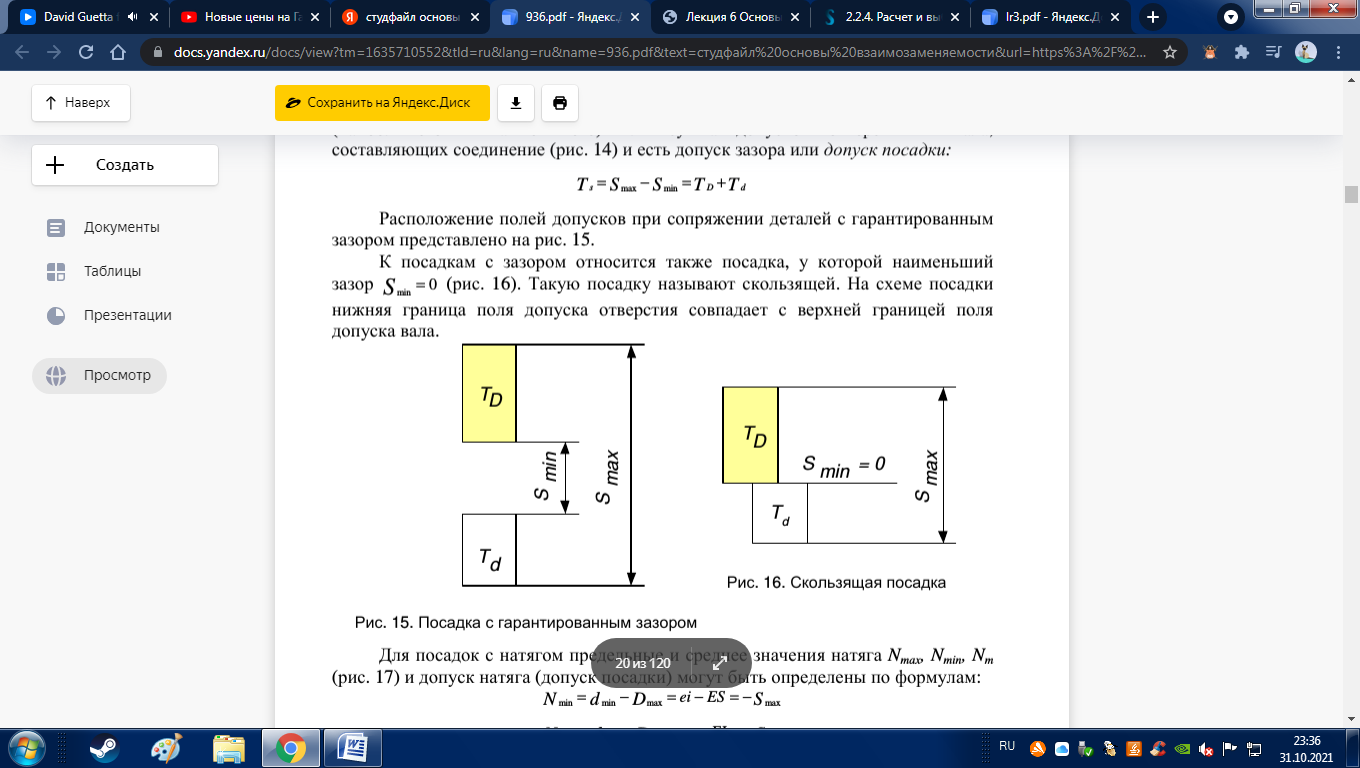

Допуск зазора Ts (допуск посадки) определяет возможное (или допустимое) колебание величины зазора в соединении, т.е. определяет точность посадки. Чем меньше допуск посадки, тем она точнее. Разность предельных значений зазора (наибольшего и наименьшего) или сумма допусков отверстия и вала, составляющих соединение (рис. 5.1) и есть допуск зазора или допуск посадки:

T s = S max − S min = T D +T d

Расположение полей допусков при сопряжении деталей с гарантированным зазором представлено на рис. 5.3

К посадкам с зазором относится также посадка, у которой наименьший зазор S i = 0 (рис. 5.2). Такую посадку называют скользящей. На схеме посадки нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Рисунок 5.3, Посадка с гарантированным зазором

|

Рисунок 5.2, Скользящая посадка |

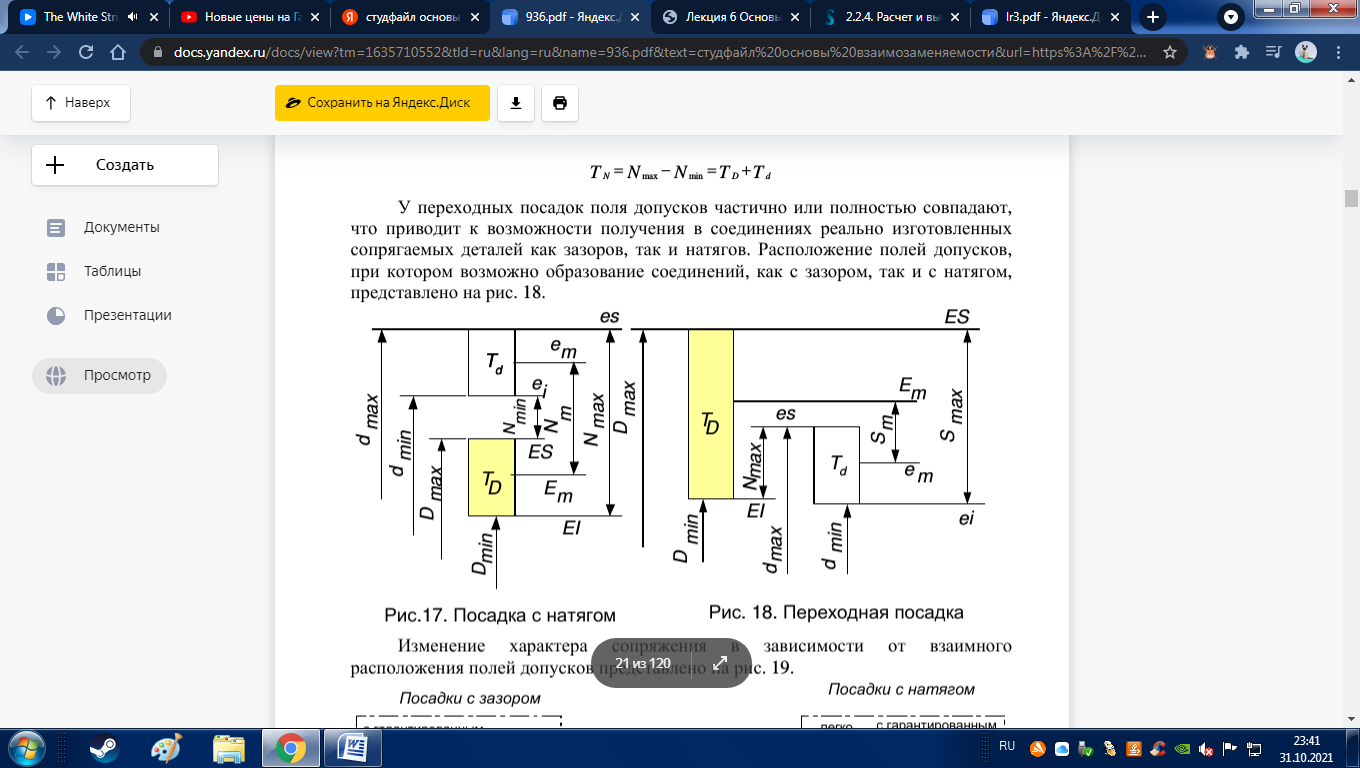

Для посадок с натягом предельные и среднее значения натяга Nmax, Nmin, Nm

(рис. 5.4) и допуск натяга (допуск посадки) могут быть определены по формулам:

N min = d min − Dmax = ei − ES = −S max

N max = d max − Dmin = es − EI = −S min

N m = d m − Dm = em − Em = (N max − N min) / 2 = − S m

T N = N max − N min = T D +T d

У переходных посадок поля допусков частично или полностью совпадают,

что приводит к возможности получения в соединениях реально изготовленных

сопрягаемых деталей как зазоров, так и натягов. Расположение полей допусков,

при котором возможно образование соединений, как с зазором, так и с натягом,

представлено на рис. 5.5

|

|

Рис.5.4, Посадка с натягом |

Рис.5.5, Переходная посадка |

Лекция 6

«Допуски и посадки подшипников качения»

Подшипники качения – это стандартные сборочные единицы повышенной точности, которые изготовляются на специализированных подшипниковых заводах на специальном оборудовании по-вышенной точности.

Промышленностью стран СНГ изготовляются подшипники наружным диаметром от 1,5 до 2600 мм. Подшипники 20200 мм выпускаются крупными сериями.

Подшипники обладают полной внешней взаимозаменяемостью по присоединительным по-верхностям, определяемым наружным диаметром наружного кольца и внутренним диаметром внутреннего кольца и неполной внутренней взаимозаменяемостью между телами качения и кольцами.

Кольца подшипников и тела качения подбирают селективным методом. Полная внешняя взаимозаменяемость позволяет быстро монтировать и заменять изношенные подшипники качения при сохранении их хорошего качества.

Условные обозначения

Качество подшипников при прочих равных условиях определяется:

1) точностью присоединительных размеров d, D, ширины колец В, а для роликовых радиаль-но – упорных подшипников ещё и точностью монтажной высоты; точностью формы и взаимного расположения поверхностей колец подшипников и их шероховатостью; точностью формы и размеров тел качения в одном подшипнике и шероховатостью их поверхностей; (ГОСТ 3478 – 79. подшипники качения. Основные размеры.)

2) точностью вращения, характеризуемой радиальным и торцовым биениями дорожек качения и торцов колец.

В зависимости от указанных показателей точности ГОСТ 520 – 71 «Подшипники шариковые и роликовые. Технические требования» устанавливает шесть классов точности в порядке повышения точности: 0; 6; 5; 4; 2, Т.

Пример. Допускаемое радиальное биение дорожки качения внутренних колец подшипников 2–го класса точности в 10 раз меньше, чем для подшипников 0–го класса.

Для большинства механизмов общего назначения применяют подшипники 0–го класса точно-сти. Подшипники более высоких классов точности применяют при больших частотах вращения и в случаях, когда требуется высокая точность вращения вала. Пример: а) шпиндели токарных станков опираются на подшипники 5–го класса; б) шпиндели шлифовальных станков опираются на подшипники 4–го класса; в) в гироскопических приборах используют подшипники 2–го класса;

г) Т – подшипники особо точного класса для прецезионных устройств.

Класс точности указывают через тире перед условным обозначением подшипника: 6 – 312; 312 (0 класс).

Чтобы обеспечить нормальный срок службы подшипников качения, сопрягаемые с ними детали должны иметь определенную точность следующих параметров: а) размеров; б) формы поверхностей;

в) расположения поверхностей; г) шероховатость.

а) сопрягаемые детали выполняются по следующим квалитетам:

Таблица 6.1 Точность посадочных мест подшипника

Класс подшипника |

Квалитет |

|

Отверстие |

Вал |

|

0; 6 4; 5 2 |

7 6 5 |

6 5 4 |

б) отклонение формы (допуск цилиндричности) отверстия и вала не должно превышать 14 допуска на размер для подшипников 0-го и 6-го классов.

Таблица 6.2 Допуск цилиндричности отверстия и вала

Класс подшипника |

Допуск цилиндричности отверстия и вала |

0; 6

4; 5

|

|

г)

шероховатость посадочных поверхностей

валов и отверстий в корпусах не должна

превышать следующих величин. (параметр

R ).

).

Таблица 6.3 Шероховатость посадочных поверхностей валов и отверстий

Класс подшипника |

Валы |

Отверстия |

||

d |

d > 80мм |

D 80мм |

D > 80мм |

|

0; 6; 5 |

1,25 0,63 |

2,5 1,25 |

1,25 0,63 |

2,5 1,25 |

4 |

0,32 |

0,63 |

0,63 |

1,25 |

Кроме указанных факторов существенное влияние на срок службы подшипников оказывают его посадки на вал и в корпус. (ГОСТ 3325 – 85. Подшипники шариковые и роликовые. Посадки).

Для сокращения номенклатуры подшипники изготовляют с отклонениями внутреннего и наружного диаметров, не зависящими от посадки, по которой их будут монтировать. Для всех классов точности верхнее отклонение присоединительных диаметров принято равным 0.

Таким

образом, диаметры наружного кольца

и

внутреннего кольца

и

внутреннего кольца

приняты соответственно за диаметры

основного вала и основного отверстия,

т.е. для соединения внутреннего кольца

с валом применяется система отверстия,

а для соединения наружного кольца с

корпусом – система вала.

приняты соответственно за диаметры

основного вала и основного отверстия,

т.е. для соединения внутреннего кольца

с валом применяется система отверстия,

а для соединения наружного кольца с

корпусом – система вала.

Наиболее существенным отличием подшипниковых посадок от обычных является расположение поля допуска отверстия внутреннего кольца подшипника. Это отверстие основное, но поле допуска его расположено вниз от нулевой линии.

Применяя такие поля допусков валов, как js, k, m, n, которые с обычным полем допуска отверстия давали бы переходные посадки, получим в данном случае посадки с натягом.

а)

б)

в)

Рисунок 6.2 Виды нагружения колец подшипника

Условия работы подшипников разнообразны, поэтому стандарт рекомендует целый ряд посадок для наружного и внутреннего колец.

Посадки подшипников качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значения и характера действующих нагрузок и вида нагружения колец. Различают три основных вида нагружения колец: местное, циркуляционное, колебательное.

При местном нагружении (рисунок 6.1 а) кольцо воспринимает постоянную по направлению результирующую радиальную нагрузку Pп лишь ограниченным участком окружности дорожки качения и передает её соответствующему ограниченному участку посадочной поверхности вала или корпуса. Такое нагружение возникает, например, когда кольцо не вращается относительно нагрузки.

При циркуляционном нагружении (рисунок 6.1 б) кольцо воспринимает результирующую радиальную нагрузку Pв, последовательно всей дорожкой качения и передает её всей посадочной поверхности вала или корпуса. Такое нагружение кольца получается при его вращении и постоянно направленной нагрузке Pв.

Колебательным нагружением кольца (рисунок 6.1 в) называют такой вид нагружения, при котором неподвижное кольцо подшипника воспринимает равнодействующую ограниченным участком дорожки качения, а сама равнодействующая не совершает полного оборота, а колеблется. Такое нагружение встречается в кривошипно – шатунных, подшипниковых узлах эксцентриков.

Циркуляционно нагруженные кольца должны устанавливаться по посадкам, обеспечивающим их неподвижность относительно сопрягаемой детали. (посадки с натягом и переходные при высокой нагрузке).

Местно нагруженные кольца устанавливаются по посадкам с зазором при малой нагрузке. Эти посадки позволяют кольцу постепенно проворачиваться по посадочной поверхности, что уменьшает неравномерность износа кольца и повышает срок службы п.к.

Колебательно нагруженные кольца должны устанавливаться по переходным посадкам.

Наиболее ответственная – посадка циркуляционно нагруженного кольца. Её выбирают по интенсивности радиальной нагрузки, которую подсчитывают по формуле:

,

,

где

-

радиальная сила, действующая на опору,

Н;

-

радиальная сила, действующая на опору,

Н;

b – рабочая ширина кольца подшипника, см;

b = B – 2r,

где B – ширина подшипника;

r – размер фаски кольца подшипника;

-

динамический коэффициент посадки,

зависящий от характера нагрузки: при

перегрузке до 150 %, умеренных толчках и

вибрации

=

1; при перегрузке до 300 % сильных ударах

и вибрации

=

1,8;

-

динамический коэффициент посадки,

зависящий от характера нагрузки: при

перегрузке до 150 %, умеренных толчках и

вибрации

=

1; при перегрузке до 300 % сильных ударах

и вибрации

=

1,8;

-

учитывает степень ослабления посадочного

натяга при полом вале или тонкостенном

корпусе: при сплошном вале

=

1.

-

учитывает степень ослабления посадочного

натяга при полом вале или тонкостенном

корпусе: при сплошном вале

=

1.

-

учитывает неравномерность распределения

радиальной нагрузки

между

рядами роликов в двухрядных конических

роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой

нагрузки

-

учитывает неравномерность распределения

радиальной нагрузки

между

рядами роликов в двухрядных конических

роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой

нагрузки

на

опору: для однорядных подшипников

=

1.

на

опору: для однорядных подшипников

=

1.

На основании рассчитанной интенсивности нагрузки по таблицам справочника подбирается поле допуска вала или отверстия.

Посадки местно и колебательно нагруженных колец выбираются без расчета по рекомендациям таблиц справочника.

Особенности обозначения посадок ПК на чертежах.

L – Lager – подшипник ( по-немецки).

Лекция №7

Размерные цепи

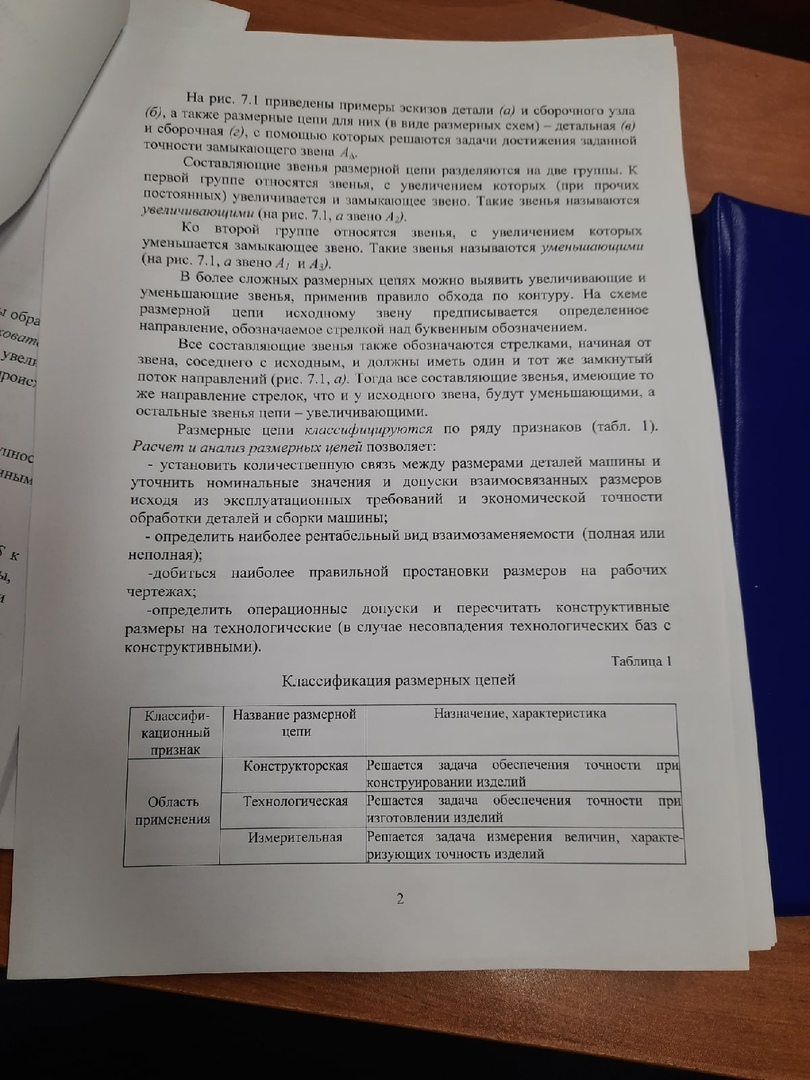

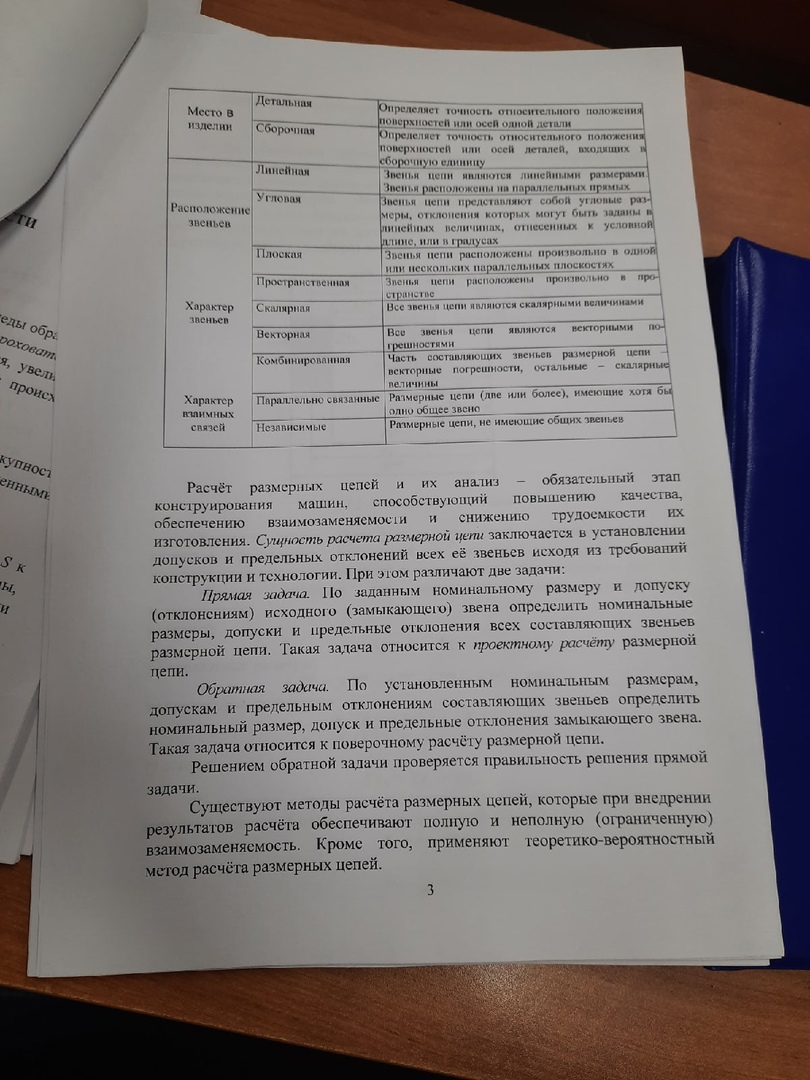

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

Размеры, образующие размерную цепь, называются звеньями размерной цепи. Звеньями размерных цепей могут быть как линейные так и угловые размеры

Звенья – линейные размеры – принято обозначать прописными буквами русского алфавита (А, Б, …), а звенья – угловые размеры – строчными буквами греческого алфавита за исключением букв. В отдельных случаях могут быть использованы и другие обозначения.

В любой размерной цепи одно из звеньев является замыкающим, а остальные – составляющими звеньями.

Замыкающим

называют звено размерной цепи, являющееся

исходным при постановке задачи или

получающееся последним в результате

ее решения.

Методы достижения требуемой точности замыкающего звена

Качество машины на различных этапах её изготовления достигается на основе использования различных методов достижения требуемой точности замыкающего звена. Применяют следующие методы достижения требуемой точности замыкающего звена:

- метод полной взаимозаменяемости (метод максимума–минимума);

- метод неполной взаимозаменяемости (вероятностный метод);

- метод групповой взаимозаменяемости;

- метод пригонки;

- метод регулирования.

Расчёты размерных цепей при каждом из этих методов производятся по способу максимума–минимума, когда учитываются только предельные отклонения составляющих звеньев и их самое неблагоприятное сочетание, и вероятностным способом, при котором учитываются законы рассеивания размеров составляющих звеньев и их случайный характер сочетания при сборке.

Метод полной взаимозаменяемости

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается во всех случаях её реализации при включении в неё составляющих звеньев без выбора, подбора или изменения их значения.

Метод неполной взаимозаменяемости

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается с некоторым риском при включении в неё составляющих звеньев без выбора, подбора или изменения их значений.

Данный метод применяется в тех случаях, когда экономически целесообразно изготовление звеньев по расширенным допускам, допуская вероятность у небольшого числа изделий выходаза пределы поля допуска величины замыкающего звена. В этом случае в технических условиях должна оговариваться доля (в процентах) выхода замыкающего звена за пределы поля допуска и указываться дополнительные технологические мероприятия для исключения поставки потребителю изделий с выходом замыкающего звена за пределы поля допуска.

Данный метод основан на положении теории вероятности, заключающийся в том, что сочетания самых крайних неблагоприятных значений погрешностей составляющих звеньев встречаются несравненно реже, чем средние значения.

Затраты, связанные с исправлением возможной величины брака, в большинстве случаев незначительны по сравнению с экономией, получаемой при изготовлении изделий по расширенным допускам.

Методика назначения допусков и координат середин полей допусков при данном методе аналогична методу полной взаимозаменяемости.

Вследствие указанных особенностей метода, он имеет неоспоримое преимущество по сравнению с методом полной взаимозаменяемости, и это преимущество увеличивается с повышением требований по точности и увеличением количества звеньев

80мм

80мм