- •Понятие производственного менеджмента

- •1.1 Общие понятия

- •Виды моделей производственного менеджмента

- •1.3 5P производственного менеджмента

- •1.4 Обязанности производственных менеджеров

- •1.5 Операции как виды деятельности

- •1.6 Материальные потоки в производственных системах

- •2 Производственная стратегия

- •2.1 Понятие производственной стратегии

- •2.2 Общая характеристика факторов, воздействующих на производственную стратегию

- •3 Характеристика производственного процесса

- •3.1 Производственный процесс и его структура

- •3.2 Принципы рациональной организации производственных процессов

- •3.3 Производственный цикл и его структура

- •3.4 Расчет производственного цикла простого процесса при различных видах движения партии деталей

- •3.5 Расчет длительности цикла сложного производственного процесса

- •4 Организация поточного производства

- •4.1 Понятие поточного производства

- •4.2 Основы организации поточных линий

- •5 Нормирование труда

- •5.1 Виды норм труда и методы их установления

- •5.2 Структура и методы изучения затрат рабочего времени

- •6 Характеристика организационно-производственных структур

- •6.1 Типы производства и их технико-экономическая характеристика

- •6.2 Производственные структуры организаций

- •7 Прогнозирование и планирование в производственном менеджменте

- •7.1 Понятие прогнозирования. Типы прогнозов

- •7.2 Задачи и виды производственного планирования

- •7.3 Производственная программа

- •7.4 Оперативное управление производством

- •8 Тактика агрегатного планирования

- •8.1 Основные стратегии агрегатного планирования

- •1. Стратегия постоянного объёма производства при постоянной численности рабочей силы.

- •3. Стратегия переменного объёма выпуска при переменной численности рабочей силы.

- •8.2 Подходы к агрегатному планированию

- •8.3 Дезагрегирование

- •9 Организация обслуживания производства

- •9.1 Организация инструментального хозяйства

- •9.2 Организация ремонтного хозяйства

- •Вопросы для коллоквиумов

- •Тема 1. Понятие производственного менеджмента.

- •Тема 2. Производственная стратегия.

- •Тема 3. Характеристика производственного процесса.

- •Тема 4. Организация поточного производства.

- •Тема 5. Нормирование труда.

- •Тема 6. Характеристика организационно-производственных структур.

- •Тема 7. Прогнозирование и планирование в производственном менеджменте.

- •Тема 8. Тактика агрегатного планирования.

- •Тема 9. Организация обслуживания производства.

- •Комплект заданий для контрольной работы

- •214013, Г. Смоленск, Энергетический проезд. 1

- •Введение

- •1 Расчетно-графическая работа

- •2 Исходные данные

- •3 Примеры решения заданий

- •4 Требования к оформлению отчета

- •Список литературы

- •Содержание

- •Тема 1 Понятие производственного менеджмента

- •Тема 2. Производственная стратегия

- •Тема 3. Характеристика производственного процесса

- •Тема 4. Организация поточного производства

- •Тема 5. Нормирование труда

- •Тема 6. Характеристика организационно-производственных структур

- •Тема 7. Прогнозирование и планирование в производственном менеджменте

- •Тема 8. Тактика агрегатного планирования

- •Тема 9. Организация обслуживания производства

- •Тема 1. Понятие производственного менеджмента.

- •Тема 2. Производственная стратегия.

- •Тема 3. Характеристика производственного процесса.

- •Тема 4. Организация поточного производства.

- •Тема 5. Нормирование труда.

- •Тема 6. Характеристика организационно-производственных структур.

- •Тема 7. Прогнозирование и планирование в производственном менеджменте.

- •Тема 8. Тактика агрегатного планирования.

- •Тема 9. Организация обслуживания производства.

2 Исходные данные

Расчетно-графическая работа включает в себя 30 вариантов индивидуальных заданий. Номер варианта задания определяется по номеру в журнальном списке с учетом номера студенческой группы. Каждый вариант индивидуального задания включает в себя теоретическую часть, тематика которой приведена выше, и расчетную часть, содержащую 18 предлагаемых к решению заданий (задач) по основным разделам учебной дисциплины. Условия заданий расчетной части выдаются преподавателем индивидуально согласно номера варианта студента. Каждое из 18 заданий относится к определенной теме, названия которых приведены при рассмотрении примеров решения заданий.

3 Примеры решения заданий

Тема: Инструменты принятия решений в операционном менеджменте

Задание 1

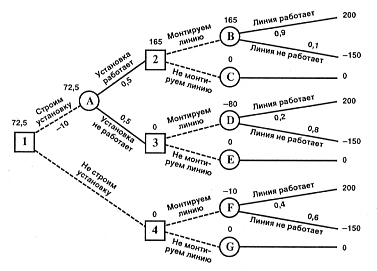

Дерево решений — это графическое изображение процесса принятия решений, в котором отражены альтернативные решения, альтернативные состояния среды, соответствующие вероятности и выигрыши для любых комбинаций альтернатив и состояний среды.

Рисуют деревья слева направо. Места, где принимаются решения, обозначают квадратами □, места появления исходов - кругами ○, возможные решения - пунктирными линиями --------, возможные исходы- сплошными линиями ——.

Для каждой альтернативы мы считаем ожидаемую стоимостную оценку (EMV) - максимальную из сумм оценок выигрышей, умноженных на вероятность реализации выигрышей, для всех возможных вариантов.

Пример 1.

*Условие:

Главному инженеру компании надо решить, монтировать или нет новую производственную линию, использующую новейшую технологию. Если новая линия будет работать безотказно, компания получит прибыль 200 млн. рублей. Если же она откажет, компания может потерять 150 млн. рублей. По оценкам главного инженера, существует 60% шансов, что новая производственная линия откажет. Можно создать экспериментальную установку, а затем уже решать, монтировать или нет производственную линию. Эксперимент обойдется в 10 млн. рублей. Главный инженер считает, что существует 50% шансов, что экспериментальная установка будет работать. Если экспериментальная установка будет работать, то 90% шансов зато, что смонтированная производственная линия также будет работать. Если же экспериментальная установка не будет работать, то только 20% шансов за то, что производственная линия заработает. Следует ли строить экспериментальную установку? Следует ли монтировать производственную линию? Какова ожидаемая стоимостная оценка наилучшего решения?

Решение:

В узле F возможны исходы «линия работает» с вероятностью 0,4 (что приносит прибыль 200) и «линия не работает» с вероятностью 0,6 (что приносит убыток - 150) => оценка узла F. EMV(F) = 0,4 x 200 + 0,6 х (-150) = -10. Это число мы пишем над узлом F.

EMV(G) = 0.

В узле 4 мы выбираем между решением «монтируем линию» (оценка этого решения EMV(F) = -10) и решением «не монтируем линию» (оценка этого решения EMV(G) = 0): EMV(4) = max {EMV(F), EMV(G)} = max {-10, 0} = 0 = EMV(G). Эту оценку мы пишем над узлом 4, а решение «монтируем линию» отбрасываем и зачеркиваем.

Рисунок 1 – Дерево решений

Аналогично:

EMV(B) = 0,9 х 200 + 0,1 х (-150) = 180 - 15 = 165.

EMV(С) = 0.

EMV(2) = max {EMV(В), EMV(С} = max {165, 0} = 165 = EMV(5). Поэтому в узле 2 отбрасываем возможное решение «не монтируем линию».

EMV(D) = 0,2 х 200 + 0,8 х (-150) = 40 — 120 = -80.

EMV(E) = 0.

EMV(3) = max {EMV(D), EMV(E)} = max {-80, 0} = 0 = EMV(E). Поэтому в узле 3 отбрасываем возможное решение «монтируем линию».

ЕМV(A) = 0,5 х 165 + 0,5 х 0 — 10 = 72,5.

EMV(l) = max {EMV(A), EMV(4)} = max {72,5; 0} = 72,5 = EMV(A). Поэтому в узле 1 отбрасываем возможное решение «не строим установку».

Ожидаемая стоимостная оценка наилучшего решения равна 72,5 млн. рублей. Строим установку. Если установка работает, то монтируем линию. Если установка не работает, то линию монтировать не надо.

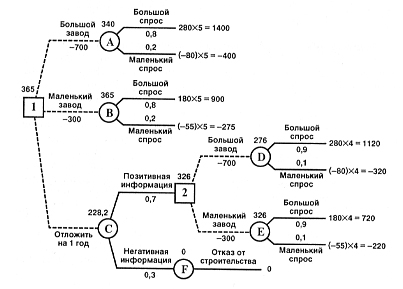

Пример 2.

*Условие:

Компания рассматривает вопрос о строительстве завода. Возможны три варианта действий.

A. Построить большой завод стоимостью M1 = 700 тысяч долларов. При этом варианте возможны большой спрос (годовой доход в размере R1 = 280 тысяч долларов в течение следующих 5 лет) с вероятностью p1 = 0,8 и низкий спрос (ежегодные убытки R2 = 80 тысяч долларов) с вероятностью р2 = 0,2.

Б. Построить маленький завод стоимостью М2 = 300 тысяч долларов. При этом варианте возможны большой спрос (годовой доход в размере T1 = 180 тысяч долларов в течение следующих 5 лет) с вероятностью p1= 0,8 и низкий спрос (ежегодные убытки Т2 = 55 тысяч долларов) с вероятностью р2 = 0,2.

B. Отложить строительство завода на один год для сбора дополнительной информации, которая может быть позитивной или негативной с вероятностью p3= 0,7 и p4= 0,3 соответственно. В случае позитивной информации можно построить заводы по указанным выше расценкам, а вероятности большого и низкого спроса меняются на p5 = 0,9 и р6 = 0,1 соответственно. Доходы на последующие четыре года остаются прежними. В случае негативной информации компания заводы строить не будет.

Решение:

Все расчеты выражены в текущих ценах и не должны дисконтироваться. Нарисовав дерево решений, определим наиболее эффективную последовательность действий, основываясь на ожидаемых доходах.

Рисунок 2 – Дерево решений

Ожидаемая стоимостная оценка узла А равна ЕМV(А) = 0,8 х 1400 + 0,2 х (-400) — 700 = 340.

EMV(B) = 0,8 х 900 + 0,2 х (-275) — 300 = 365.

EMV(D) = 0,9 x 1120 + 0,1 x (-320) — 700 = 276.

EMV(E) = 0,9 x 720 + 0,1 х (-220) — 300 = 326.

EMV(2) = max {EMV(D), EMV(E)} = max {276, 326} = 326 = EMV(E). Поэтому в узле 2 отбрасываем возможное решение «большой завод».

EMV(C) = 0,7 x 326 + 0,3 x 0 = 228,2.

EMV(1) = max {ЕМV(A), EMV(B), EMV(C)} = max {340; 365; 228,2} = 365 = EMV(B). Поэтому в узле 1 выбираем решение «маленький завод».

Исследование проводить не нужно. Строим маленький завод. Ожидаемая стоимостная оценка этого наилучшего решения равна 365 тысяч долларов.

Пример 3.

*Условие:

Компания рассматривает вопрос о строительстве завода. Возможны три варианта действий.

A. Построить большой завод стоимостью M1, = 650 тысяч долларов. При этом варианте возможны большой спрос (годовой доход в размере R1 = 300 тысяч долларов в течение следующих 5 лет) с вероятностью р1 = 0,7 и низкий спрос (ежегодные убытки R2 = 85 тысяч долларов) с вероятностью p2 = 0,3.

Б. Построить маленький завод стоимостью М2 = 360 тысяч долларов. При этом варианте возможны большой спрос (годовой доход в размере T1, = 120 тысяч долларов в течение следующих 5 лет) с вероятностью р1 = 0,7 и низкий спрос (ежегодные убытки Т2 = 60 тысяч долларов) с вероятностью р2 = 0,3.

B. Отложить строительство завода на один год для сбора дополнительной информации, которая может быть позитивной или негативной с вероятностью р3= 0,9 и р4 = 0,1 соответственно. В случае позитивной информации можно построить заводы по указанным выше расценкам, а вероятности большого и низкого спроса меняются на р5 = 0,8 и р6 = 0,2 соответственно. Доходы на последующие четыре года остаются прежними. В случае негативной информации компания заводы строить не будет.

Все расчеты выражены в текущих ценах и не должны дисконтироваться. Попробуйте самостоятельно нарисовать дерево решений и определить наиболее эффективную последовательность действий, основываясь на ожидаемых доходах. Какова ожидаемая стоимостная оценка наилучшего решения?

Ответ: Нужно строить большой завод. 272,5 тысяч долларов.

Пример 4.

*Условие:

Менеджер П/ОМ-компании верит, что вероятность благоприятного рынка такая же, как и неблагоприятного; это означает, что каждое состояние природы имеет шанс 0,50.

Решение:

Теперь мы можем определить EMV для каждого варианта (таблица 1). Заданы условия риска.

1. EMV(A1) = (0,5)($200 000) + (0,5)($ – 180000) = $10000.

2. EMV(A2) = (0,5)($100 000) + (0,5)($ – 20000) = $40000.

3. EMV(A3) = (0,5)($0) + (0,5)($0) = $0.

Максимальный EMV – в варианте 2. В соответствии с критерием решения с использованием EMV мы будем строить малый завод.

Таблица 1 - Варианты выбора

Варианты |

Состояния природы |

|

Благоприятный рынок, $ |

Неблагоприятный рынок, $ |

|

1.Строить большой завод |

200000 |

-180000 |

2.Строить малый завод |

100000 |

- 20000 |

3.Ничего не строить |

0 |

0 |

Вероятности состояний природы |

0,50 |

0,50 |

Пример 5.

*Условие:

Условия неопределенности. Сделать выбор по каждому из критериев, используя данные таблицы.

Состояние природы:

Альтернативы Благоприятный Неблагоприятный Максимум Минимум Среднее

рынок рынок в ряду в ряду по ряду

Предложение А $200.000 -$180.000 $200.000 -$180.000 $10.000

Предложение В $100.000 -$ 20.000 $100.000 -$ 20.000 $40.000

Ничего не делать $0 $0 $0 $0 $0

Maximax Maximin Равнове-

роятный

Maximax-выбор – это вариант предложения А. Это есть максимум от максимального значения внутри каждого ряда или альтернативы.

Maximin-выбор - это ничего не делать. Это максимум из минимальных значений внутри каждого ряда или альтернативы.

Равновероятный выбор - это вариант предложения В. Это максимум из средних значений каждой альтернативы. Этот подход предполагает, что все выходы для каждой альтернативы равновероятны.

Тема: Характеристика производственного процесса

Задание 2

Пример 1.

*Условие:

Определить длительность технологического и производственного цикла обработки партии деталей при разных видах движения. Построить графики процесса обработки партии деталей. Определить коэффициент параллельности.

Исходные данные: величина партии деталей – 12 шт. Величина передаточной партии – 6 шт. Среднее межоперационное время – 2 мин. Работа производится в две смены, длительность смены – 8 час. Длительность естественных процессов – 35 мин. Технологический процесс обработки:

Номер операции |

1 |

2 |

3 |

Норма времени, мин |

4 |

1,5 |

6 |

Число станков, шт |

1 |

1 |

2 |

Решение:

Расчет длительности производственного цикла аналитически:

Тпцпосл.=12 (4/1 + 1,5/1 + 6/2) + 3*2 + 35 = 143 (мин.)

Тпцпар.= 6 (4/1 + 1,5/1 + 6/2) + (12-6) * (4/1) + 3*2 + 35 = 116 (мин.)

Тпцп-посл.= 12 (4/1 + 1,5/1 + 6/2) – (12-6) * (1.5/1 + 1,5/1) + 3*2 + 35 = 125 (мин.)

Кпар. = 125/143 = 0,874.

Расчет длительности производственного цикла в календарных днях:

Тпосл.= 1/480 *2 *0,712 (12 (4/1 + 1,5/1 + 6/2) + 3*2) + 35 = 35,316 (дн.)

Тпар.= 1/480 *2 *0,712 [6 (4/1 + 1,5/1 + 6/2) + (12-6) * (4/1) + 3*2] + 35 = 35,119 (дн.)

Тп-посл.= 1/480 *2 *0,712 [12 (4/1 + 1,5/1 + 6/2) – (12-6) * (1.5/1 + 1,5/1) + 3*2] + 35 = 35,263 (дн.)

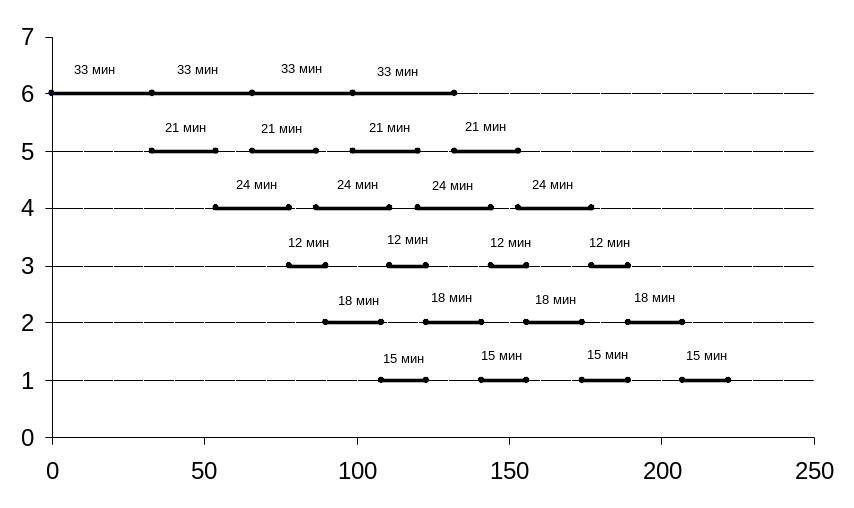

Пример 2.

*Условие:

Определить

длительность технологического цикла

обработки партии деталей в 12 штук при

параллельном виде движения и построить

график процесса обработки. Технологический

процесс обработки детали состоит из

следующих операций:

![]() = 11 минут,

= 11 минут,

![]() = 14 минут,

= 14 минут,

![]() = 8 минут,

= 8 минут,

![]() = 8 минут,

= 8 минут,

![]() = 6 минут,

= 6 минут,

![]() = 10 минут.

= 10 минут.

Передаточная

партия 3 штуки, количество обрабатывающих

устройств:

![]() = 1,

= 1,

![]() = 2,

= 2,

![]() = 1,

= 1,

![]() = 2,

= 2,

![]() = 1,

= 1,

![]() = 2.

= 2.

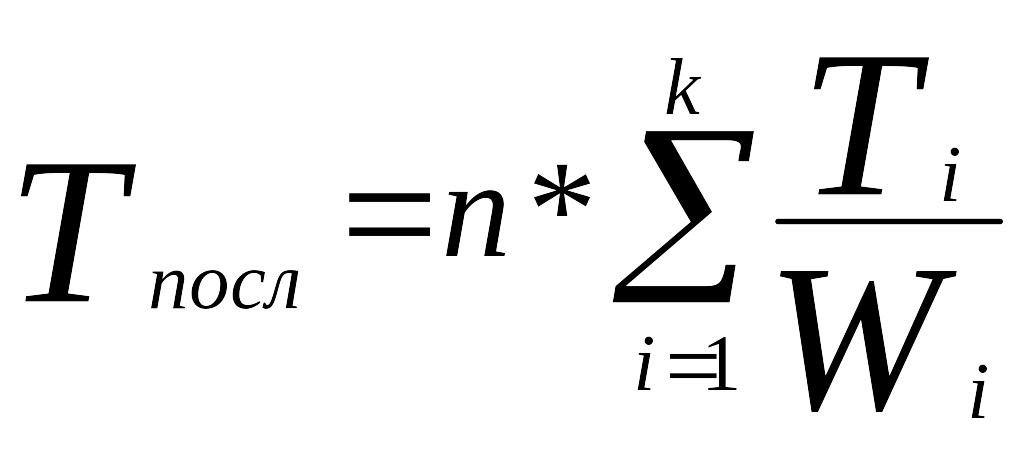

Решение:

Длительность технологического цикла обработки партии деталей при параллельном виде движения деталей находится по формуле:

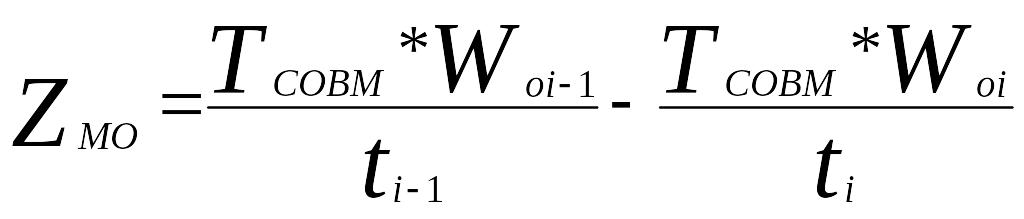

,

где

,

где

n – количество деталей;

p – передаточная партия;

![]() -

время выполнения главной операции;

-

время выполнения главной операции;

![]() -

длительность i

– ой операции;

-

длительность i

– ой операции;

![]() -

количество рабочих мест выполняющих

данную операцию;

-

количество рабочих мест выполняющих

данную операцию;

k – количество операций.

В соответствии с исходными данными получим:

![]() =

(12 – 3) * 11 + 3*(11/1 + 14/2 + 8/1 + 8/2 + 6/1 + 10/2) = 222

минут.

=

(12 – 3) * 11 + 3*(11/1 + 14/2 + 8/1 + 8/2 + 6/1 + 10/2) = 222

минут.

Таким образом, длительность технологического цикла обработки партии деталей составляет 222 минуты или 3,7 часа.

Г рафик

процесса обработки представлен на

рисунке.

рафик

процесса обработки представлен на

рисунке.

Рисунок - График процесса обработки

Задание 3

Пример.

*Условие:

Технологический процесс обработки детали состоит из 5 операций: = 0,6 минут, = 0,18 минут, = 0,26 минут, = 0,15 минут, = 0,8 минут. Размер партии 50 штук. Каждая операция выполняется на одном станке. Определить время обработки всей партии деталей при последовательном сочетании операций и время пролеживания каждой детали в ожидании передачи ее с третьей операции на четвертую.

Решение:

Длительность технологического цикла обработки партии деталей при параллельном виде движения деталей находится по формуле:

,

где

,

где

n – количество деталей;

![]() -

длительность i

– ой операции;

-

длительность i

– ой операции;

- количество рабочих мест выполняющих данную операцию;

k – количество операций.

В соответствии с исходными данными получим:

![]() =

50 * (0,6 + 0,18 + 0,26 + 0,15 + 0,8) = 99,5 минут.

=

50 * (0,6 + 0,18 + 0,26 + 0,15 + 0,8) = 99,5 минут.

Для определения времени пролеживания детали в ожидании передачи ее с одной операции на другую используют выражение:

,

где

,

где

n – количество деталей;

- длительность i – ой операции;

- количество рабочих мест выполняющих данную операцию;

k – количество операций.

В соответствии с заданием получаем, что время пролеживания каждой детали в ожидании передачи ее с третьей операции на четвертую составляет:

![]() =

(50-1) * 0,26 = 12,74 минут.

=

(50-1) * 0,26 = 12,74 минут.

Таким образом, время обработки всей партии деталей составляет 99,5 минут, а время пролеживания каждой детали 12,74 минут.

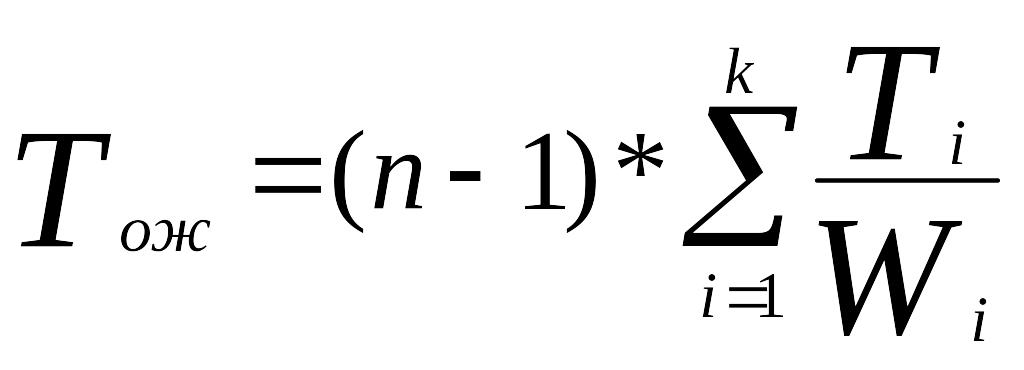

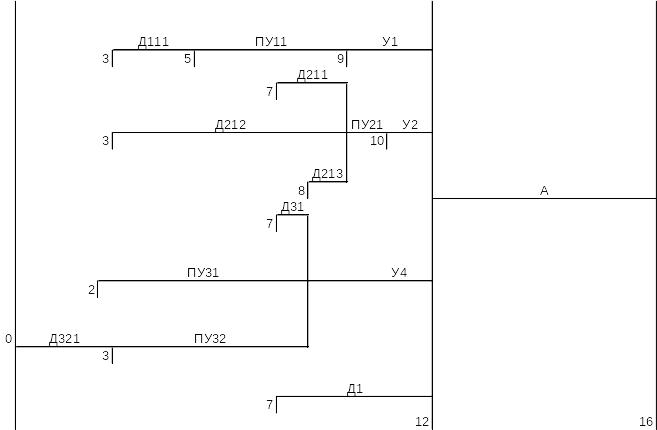

Тема: Сложный производственный процесс

Задание 4

Пример .

*Условие:

Составить веерную и линейную схему сборки, построить цикловой график и определить время, необходимое для изготовления изделия А. Длительность производственных циклов изготовления деталей, подузлов и узлов дана в таблице.

Таблица - Длительность производственных циклов (в часах)

Обозначение деталей, узлов, подузлов |

А |

У1 |

У2 |

У3 |

Д1 |

ПУ11 |

ПУ21 |

ПУ31 |

ПУ32 |

Д 111 |

Д 211 |

Д 212 |

Д 213 |

Д 31 |

Д 321 |

Длительность цикла в часах |

4 |

3 |

2 |

4 |

5 |

3 |

1 |

6 |

5 |

3 |

2 |

6 |

1 |

1 |

3 |

Решение:

Веерная схема сборки изделия А показана на рисунке.

Рисунок – веерная схема сборки изделия А

Линейная схема сборки изделия А показана на рисунке .

Рисунок – Линейная схема сборки изделия А

Цикловой график полностью совпадает с линейной схемой сборки изделия А.

Как видно из построенной схемы, время необходимое для изготовления изделия А, составляет 16 часов.

Тема: Организация поточного производства

Задание 5

Пример .

*Условие:

Сборка узла производится на работающем конвейере непрерывного действия. Трудоемкость сборочных операций 1,5 часа. Линия работает с тактом 5 минут. Расстояние между смежными рабочими местами 3 метра; Рабочие места расположены по обе стороны конвейера в шахматном порядке. Определить скорость движения конвейера и длину конвейера.

Решение:

Скорость

конвейера рассчитывается по формуле:

V

=

![]() ,

длина конвейера равна: L

=

,

длина конвейера равна: L

=

![]() ,

где l

– расстояние между центрами двух рабочих

мест или шаг конвейера,

,

где l

– расстояние между центрами двух рабочих

мест или шаг конвейера,

![]() - такт линии,

- такт линии,

![]() - принятое количество мест на каждой

операции.

- принятое количество мест на каждой

операции.

Определим скорость конвейера:

V = 3/5 = 0,6 м/мин.

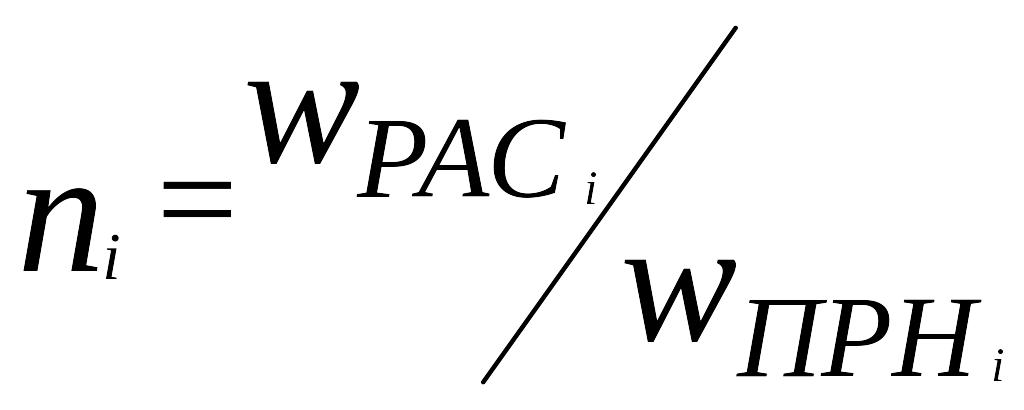

Для определения длины конвейера необходимо определить принятое количество рабочих мест на каждой операции, для чего используем формулу:

![]() ,

где

,

где

![]() - норма времени на выполнение всех

операций, в данном случае трудоемкость

сборки.

- норма времени на выполнение всех

операций, в данном случае трудоемкость

сборки.

![]() =

90/5 = 18 мест. В данном случае

=

=

18 мест. Таким образом, можем определить

длину конвейера L

= 3 * 18 = 54 м.

=

90/5 = 18 мест. В данном случае

=

=

18 мест. Таким образом, можем определить

длину конвейера L

= 3 * 18 = 54 м.

Задание 6

Пример .

*Условие:

Сборка бокса с подводным прожектором производится на прерывно-поточной линии. Технологический процесс (в минутах): = 8, = 5, = 27, = 50, = 20. Суточная программа выпуска 192 бокса. Предприятие работает в две смены. Период изменения задела ½ смены. Рассчитать прерывно-поточную линию (такт, число рабочих мест и их загрузку). Определить максимальную величину межоперационных оборотных заделов и построить эпюры их движения.

Решение:

Для расчета прерывно-поточной линии применяется формула:

![]() ,

где

,

где

![]() -

фонд времени поточной линии,

-

фонд времени поточной линии,

![]() -

программа выпуска изделий.

-

программа выпуска изделий.

![]() ,

где

,

где

![]() -

номинальный фонд времени,

-

номинальный фонд времени,

![]() -

фонд времени на общие регламентированные

перерывы,

-

фонд времени на общие регламентированные

перерывы,

а – процент потерь времени на техническое обслуживание.

С учетом исходных данных, получаем, что такт прерывно-поточной линии равен: = (2*8*60)/192 = 5 мин.

Рассчитывая

необходимое число рабочих мест, используем

формулы:

![]() ,

где

- норма времени на операцию. Принятое

количество рабочих мест

определяется путем округления расчетного

количества до ближайшего целого числа.

Перегрузка на стадии проектирования

допускается в пределах 10 - 15%. Коэффициент

загрузки рабочего места:

,

где

- норма времени на операцию. Принятое

количество рабочих мест

определяется путем округления расчетного

количества до ближайшего целого числа.

Перегрузка на стадии проектирования

допускается в пределах 10 - 15%. Коэффициент

загрузки рабочего места:

.

.

Результаты расчета поточной линии представлены в таблице.

Таблица - Результаты расчета поточной линии

|

|

n |

1,6 |

2 |

0,8 |

1 |

1 |

1 |

5,4 |

5 |

1,08 |

10 |

10 |

1 |

4 |

4 |

1 |

Для определения величины межоперационных заделов применяется формула:

,

где

,

где

![]() -

время совместной работы оборудования

на обеих операциях;

-

время совместной работы оборудования

на обеих операциях;

![]() и

и

![]() - количество оборудования на смежных

операциях, работающего в период

.

- количество оборудования на смежных

операциях, работающего в период

.

В

результате получаем:

![]() = +12;

= +12;

![]() = +4;

= +4;

![]() = -4;

= -4;

![]() = 0.

= 0.

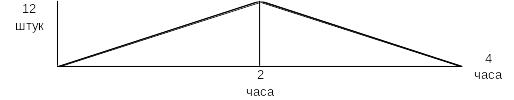

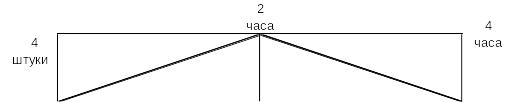

Эпюры движения межоперационных заделов построены на рисунках 1 – 4.

Рисунок 1 – Эпюры движения заделов между 1 и 2 операциями

Рисунок 2 – Эпюры движения заделов между 2 и 3 операциями

Рисунок 3 – Эпюры движения заделов между 3 и 4 операциями

Рисунок 4 – Эпюры движения заделов между 4 и 5 операциями

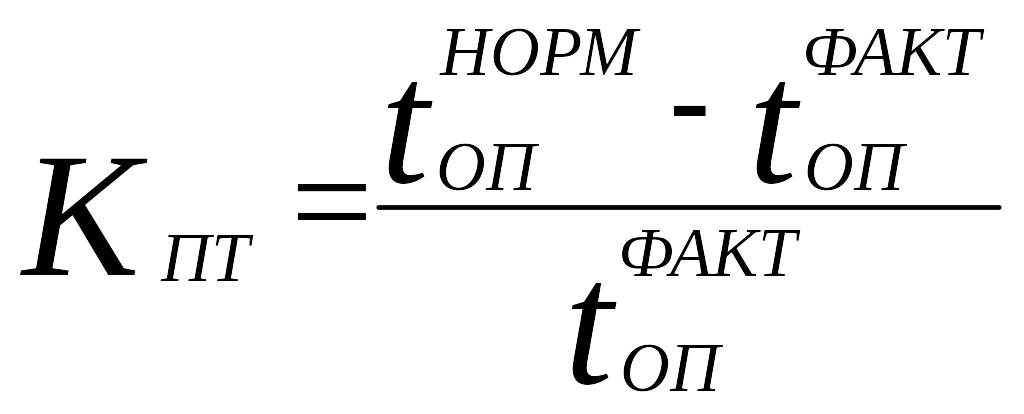

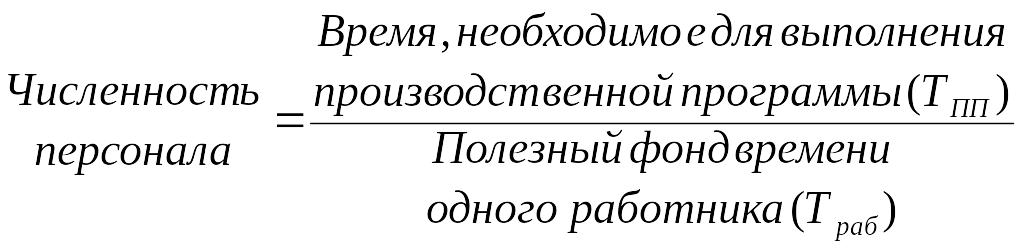

Тема: Фотография рабочего дня

Задание 7

Пример .

*Условие:

Рассчитать

возможное повышение производительности

труда (![]() )

при условии сокращения потерь времени

по технологическим причинам на 50%, полной

ликвидации потерь организационного

характера и по причинам, зависящим от

рабочего. Баланс рабочего времени

приведен в таблице.

)

при условии сокращения потерь времени

по технологическим причинам на 50%, полной

ликвидации потерь организационного

характера и по причинам, зависящим от

рабочего. Баланс рабочего времени

приведен в таблице.

Таблица - Баланс рабочего времени

Категория затрат рабочего времени |

Затраты времени в минутах |

Подготовительно-заключительное время Оперативное время Обслуживание рабочего места Отдых и личные надобности Простои из-за неисправности оборудования Простои из-за отсутствия заготовок Опоздания на работу и преждевременный уход с работы |

10 352 20 18 40 25 15 |

Итого |

480 |

Решение:

Таблица – Категории затрат рабочего времени

Категория затрат рабочего времени |

Индекс |

Нормированные затраты: |

|

Подготовительно-заключительное время |

|

Оперативное время |

|

Обслуживание рабочего места |

|

Отдых и личные надобности |

|

Ненормированные затраты: |

|

Простои из-за неисправности оборудования |

|

Простои из-за отсутствия заготовок |

|

Опоздания на работу и преждевременный уход с работы |

|

Таблица – Проектируемые затраты

Категория затрат рабочего времени |

Индекс |

Ликвидируемые |

Проектируемые затраты |

Подготовительно-заключительное время |

|

- |

10 |

Оперативное время |

|

- |

412

|

Обслуживание рабочего места |

|

- |

20 |

Отдых и личные надобности |

|

- |

18 |

Простои из-за неисправности оборудования |

|

20 |

20

|

Простои из-за отсутствия заготовок |

|

25 |

-

|

Опоздания на работу и преждевременный уход с работы |

|

15

|

- |

Итого |

|

60 |

460 |

,

где

,

где

![]() и

и

![]() - оперативное время нормированное и

фактическое соответственно.

- оперативное время нормированное и

фактическое соответственно.

= + 0,5 * + + .

= 352 + 20 +25 + 15 = 412.

![]() =

=

![]() 17,1%.

17,1%.

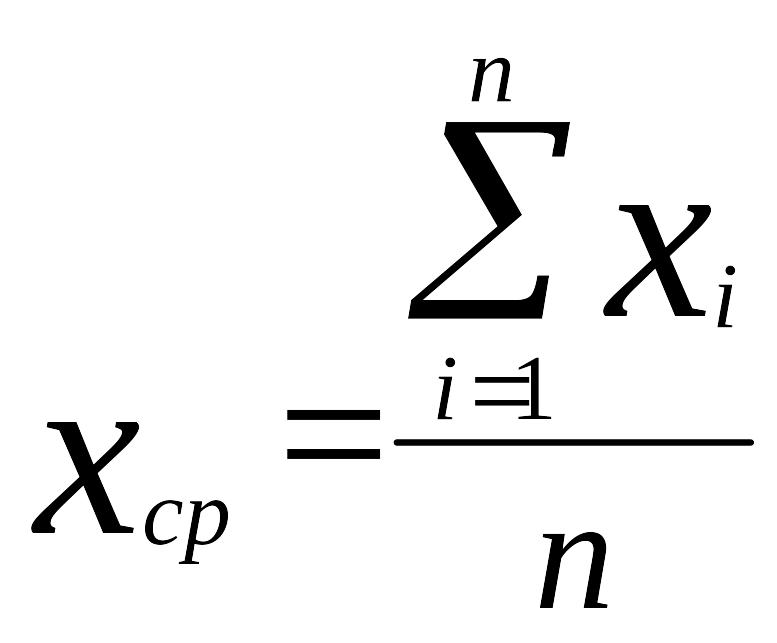

Тема: Хронометраж

Задание 8

Пример .

*Условие:

Определить

среднюю продолжительность отдельных

элементов операции в целом по данным

хронометражного наблюдения, которые

приведены ниже в таблице 6. Определить

норму времени на 1 деталь(![]() ).

).

Таблица А – Элементы операции

Элемент операции

|

Текущее время в минутах по нормам наблюдения |

||||

1 |

2 |

3 |

4 |

5 |

|

Установить деталь Включить станок, подвести сверло Просверлить отверстие Выключить станок, отвести сверло Снять деталь и отложить |

0,3 0,9 18,7 19,5 21,0 |

21,4 22,2 40,3 41,0 42,6 |

43,0 44,0 61,5 62,3 63,5 |

63,9 64,8 86,5 87,3 89,4 |

89,7 90,4 107,0 107,8 110,0 |

Решение:

Рассчитаем фактическую продолжительность отдельных элементов операций. Результаты приведены в таблице В.

Таблица В – Фактическая продолжительность элементов операций

Элемент операции |

Текущее время в минутах по нормам наблюдения |

||||

1 |

2 |

3 |

4 |

5 |

|

Установить деталь Включить станок, подвести сверло Просверлить отверстие Выключить станок, отвести сверло Снять деталь и отложить |

0,3 0,6 17,8 0,8 1,5 |

0,4 0,8 18,1 0,7 1,6 |

0,4 1,0 17,5 0,8 1,2 |

0,4 0,9 21,7 0,8 2,1 |

0,3 0,7 16,6 0,8 2,2 |

Для определения средней продолжительности отдельных элементов операции воспользуемся формулой:

,

где

,

где

![]() -

продолжительность i

– того наблюдения из хронометражного

ряда,

-

продолжительность i

– того наблюдения из хронометражного

ряда,

n – число наблюдений хронометражного ряда.

Проведя расчеты по формуле, получаем следующие результаты, представленные в таблице С.

Таблица С – Средняя продолжительность элементов операции

Элемент операции |

Средняя продолжительность, в минутах |

Установить деталь Включить станок, подвести сверло Просверлить отверстие Выключить станок, отвести сверло Снять деталь и отложить |

0,36 0,8 18,34 0,78 1,72 |

Для расчета нормы времени используется формула:

![]() .

.

Из всех необходимых для проведения расчет затрат времени, исходные данные содержат только . За норму оперативного времени изучаемой операции принимается рассчитанное выше значение х.

Таким

образом, норма времени на одну деталь

будет складываться из отдельных норм

времени на каждую операцию:

![]() .

.

Проведем расчет норм времени по каждой операции. Для этого необходимо рассчитать значение коэффициента устойчивости хронометражного ряда и сравнить с нормативным.

![]() ,

где

,

где

![]() и

и

![]() - максимальное и минимальное значение

длительности элементов операций.

- максимальное и минимальное значение

длительности элементов операций.

Операция №1:

![]() =

0,4/0,3 = 1,33

=

0,4/0,3 = 1,33

![]() 1,45, то данный ряд устойчив

1,45, то данный ряд устойчив

![]() = 0,36.

= 0,36.

Операция №2:

=

1,0/0,6 = 1,66

![]() 1,45, то ряд неустойчив. Исключаем из

рассмотрения значение 1,0, тогда

= 0,9/0,6 = 1,5

1,45, то ряд все равно не устойчив. Исключим

из рассмотрения 0,6. Получим

= 1,0/0,7 = 1,42

1,45, то ряд устойчив, значит,

1,45, то ряд неустойчив. Исключаем из

рассмотрения значение 1,0, тогда

= 0,9/0,6 = 1,5

1,45, то ряд все равно не устойчив. Исключим

из рассмотрения 0,6. Получим

= 1,0/0,7 = 1,42

1,45, то ряд устойчив, значит,

![]() = 0,85, так как новое

= 0,85, так как новое

![]() = 0,85.

= 0,85.

Операция №3:

=

21,7/16,6 = 1,30

1,45, значит ряд устойчив и

![]() = 18,34.

= 18,34.

Операция №4:

=

0,8/0,7 = 1,14

1,45 , то ряд устойчив, значит

![]() = 0,78.

= 0,78.

Операция №5:

=

2,2/1,2 = 1,80

1,45, то ряд не устойчив. Исключим из

рассмотрения значение 1,2 и получим

= 2,2 / 1,5 =1,47

1,45, то ряд опять не устойчив. Исключаем

значение 2,2, получим

= 2,2/1,6 = 1,40

1,45, то ряд устойчив. Находим новое

значение

= 1,73, то

![]() = 1,73.

= 1,73.

Тогда, норма времени на деталь: = 22,06 мин.

Тема: Нормирование труда

Задание 9

Пример .

*Условие:

Рассчитайте

норму штучного времени и норму выработки

на продольную обточку валика на токарном

станке по следующим данным: длина

обработки L

= 300 мм, длина врезания и перебега l

= 6 мм, подача S

= 0,4 мм/об, скорость резания V

= 93 об/мин, вспомогательное время

![]() = 1,2 мин, время обслуживания

= 1,2 мин, время обслуживания

![]() = 6% от оперативного времени и время на

отдых

= 6% от оперативного времени и время на

отдых

![]() = 4%.

= 4%.

Решение:

Сначала

найдем основное время

![]() ,

за один оборот на обточку подается 0,4

мм, всего же надо обточить L

+ l

= 300 + 6 = 306 мм. За одну минуту обтачивается

V*S

= 93*0,4 = 37,2 мм. То основное время (время

обработки) составит

= 306/37,2 = 8,3 мин.

,

за один оборот на обточку подается 0,4

мм, всего же надо обточить L

+ l

= 300 + 6 = 306 мм. За одну минуту обтачивается

V*S

= 93*0,4 = 37,2 мм. То основное время (время

обработки) составит

= 306/37,2 = 8,3 мин.

Оперативное время складывается из основного и вспомогательного = + , то = 8,3 + 1,2 = 9,5 мин.

Время на обслуживание = 0,06 * = 0,06 * 9,5 = 0,57 мин, время на отдых = 0,04 * = 0,38 мин.

Норма штучного времени находится по формуле:

![]() =

+

+

,

то

=

+

+

,

то

= 0,57 + 9,5 + 0,38 = 10,45 мин.

Для нахождения нормы выработки используется выражение:

,

то

,

то

![]() =

49,5 мин.

=

49,5 мин.

Тема: Режим работы персонала. Графики сменооборота

Задание 10

Пример .

*Условие:

Построить график сменооборота для следующих условий:

1) количество бригад m = 5

2) количество дней в течение рабочей недели, когда бригада работает в одну и ту же смену n = 4

3) восьми часовой рабочий день

Решение задачи:

Длительность

сменооборота определятся по формуле

![]() = m

* n

, где m

-количество бригад, n

- число рабочих дней в течение рабочей

педели, в которые бригада выходит в одну

и ту же смену.

= m

* n

, где m

-количество бригад, n

- число рабочих дней в течение рабочей

педели, в которые бригада выходит в одну

и ту же смену.

= 5 * 4 = 20 дней.

Taк как принят восьмичаеовой рабочий день, то предприятие будет работать в три смены. Работающие бригады условно обозначим А, Б, В, Г и Д.

Таблица 9 - График сменооборота имеет вид:

Дни |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

1 смена |

А |

А |

А |

А |

Б |

Б |

Б |

Б |

В |

В |

В |

В |

Г |

Г |

Г |

Г |

Д |

Д |

Д |

Д |

А |

2 смена |

Г |

Г |

Д |

Д |

Д |

Д |

А |

А |

А |

А |

Б |

Б |

Б |

Б |

В |

В |

В |

В |

Г |

Г |

Г |

3 смена |

В |

В |

В |

В |

Г |

Г |

Г |

Г |

Д |

Д |

Д |

Д |

А |

А |

А |

А |

Б |

Б |

Б |

Б |

В |

Отдых |

Б,Д |

БД |

Б,Г |

Б,Г |

А,В |

А,В |

В,Д |

В,Д |

Б,Г |

Б,Г |

А,Г |

А,Г |

В,Д |

В,Д |

Б,Д |

Б,Д |

А,Г |

А,Г |

А,В |

А,В |

Б,Д |

Среднее число рабочих часов за период сменооборота: 12 * 8 = 96 часов.

Среднее число часов отдыха за период сменооборота: 8 * 24 + 12 * 16 = 384 часа.

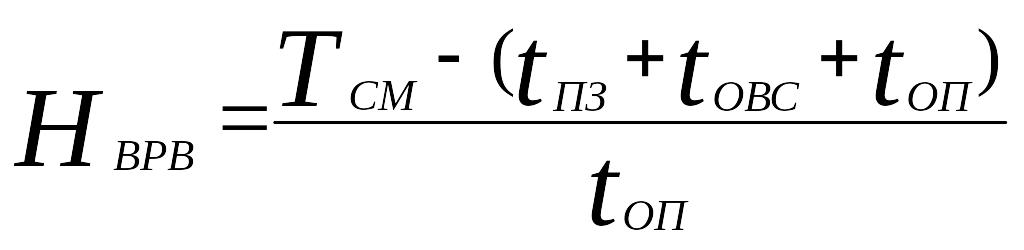

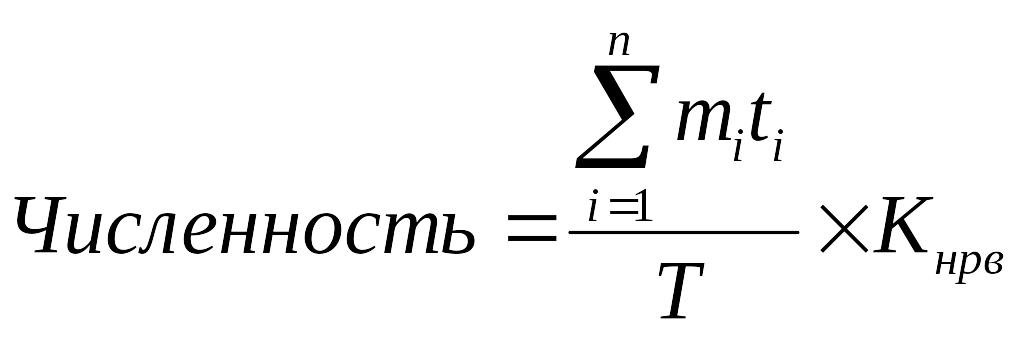

Тема: Нормирование численности персонала

Задание 11

Пример 1.

*Условие:

На основе имеющихся данных (см. табл.) необходимо рассчитать численность производственного персонала, используя метод трудоемкости.

Таблица - Исходные данные

Показатели |

Вид работы А |

Вид работы В |

Трудоемкость изделия (час.) |

|

|

изделие 1 |

0,8 |

0,5 |

изделие 2 |

0,3 |

0,4 |

Производственная программа (шт.) |

|

|

изделие 1 |

1000 |

1000 |

изделие 2 |

1200 |

1200 |

Время для изменения остатка незавершенного |

|

|

производства (час.) |

|

|

изделие 1 |

100 |

150 |

изделие 2 |

170 |

120 |

Планируемый процент выполнения норм (%) |

104 |

105 |

Полезный фонд времени одного работника (час.) |

432,5 |

432,5 |

Методические указания:

Формулы для расчета численности по методу трудоемкости приведены, ниже:

В свою очередь:

![]() ,

,

где n - количество номенклатурных позиций изделий в производственной программе;

Ni — количество изделий i-й номенклатурной позиции;

Ti — трудоемкость процесса изготовления изделия i-й номенклатурной позиции;

Тнпi — время, необходимое для изменения величины незавершенного производства в соответствии с производственным циклом изделий i-й позиции номенклатуры;

Кв — коэффициент выполнения норм времени.

Последовательность расчета численности производственного персонала по имеющимся исходным данным приведена ниже:

1. Определение трудоемкости (ТР) производственной программы по изделиям:

TP1 = N1 х T1 и ТР2 = N2 х Т2 .

2. Определение общей трудоемкости валовой продукции по программе для обоих изделий:

N1T1 + N2Т2 + Tнп1 + Тнп2

3. Расчет времени, необходимого для выполнения производственной программы:

![]() .

.

4. Определение расчетной численности производственного персонала:

![]()

Пример 2.

*Условие:

На основе имеющихся исходных данных необходимо рассчитать численность административно-управленческого персонала, используя метод Розенкранца.

№ п/п

|

Организационно-управленческие виды работ

|

Количество действий по выполнению вида работ |

Время, необходимое для выполнения действия |

1. |

Расчет денежной наличности |

500 |

1 |

2. |

Учет доходов-расходов предприятия |

3000 |

0,5 |

3. |

Расчет сводного финансового баланса |

300 |

3 |

Годовой фонд времени одного сотрудника согласно контракту - 1920 час.; коэффициент, учитывающий затраты времени на дополнительные работы, - 1,3; коэффициент, учитывающий затраты времени на отдых сотрудников, — 1,12; коэффициент пересчета явочной численности в списочную — 1,1.

Методические указания:

Формульное выражение зависимости для расчета численности административно-управленческого персонала по методу Розенкранца приведено ниже:

,

,

где n - количество видов организационно-управленческих работ, определяющих загрузку подразделения или группы сотрудников;

mi - среднее количество определенных действий (расчетов, обработки заказов, переговоров и т. п.) в рамках i-го вида работ за установленный промежуток времени (например, за год);

ti - время, необходимое для выполнения одного действия в рамках i-го вида организационно-управленческих работ;

Т - рабочее время одного сотрудника согласно трудовому договору (контракту) за соответствующий принятому в расчетах промежуток календарного времени;

Кнрв - коэффициент необходимого распределения времени.

1. Расчет суммарного времени выполнения организационно-управленческих работ:

![]() .

.

2. Расчет коэффициента необходимого распределения времени:

3. Определение расчетной численности административно-управленческого персонала:

![]() .

.

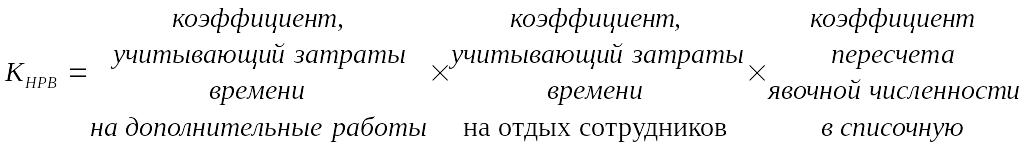

Пример 3.

*Условие:

На основе исходных данных необходимо рассчитать численность персонала по нормам обслуживания. Формулы для расчетов и их последовательность приведены в методических указаниях к решению задачи.

№ п/п |

Виды работ по обслуживанию агрегата |

Время выполнения операции (час.) |

Количество операций за смену |

1. |

Загрузка агрегата |

0,02 |

60 |

2. |

Контроль рабочего процесса |

0,08 |

120 |

3. |

Выгрузка агрегата |

0,03 |

60 |

Количество агрегатов - 8;

режим работы агрегатов - двусменный;

количество агрегатов, работающих в 1-ю смену, - 8;

количество агрегатов, работающих во 2-ю смену, - 4;

полезный фонд времени одного работника за смену - 7 часов;

время на дополнительные операции по обслуживанию агрегата - 1,4 часа;

коэффициент пересчета явочной численности в списочную - 1,15.

Методические указания:

Формулы расчета численности персонала по нормам обслуживания приведены ниже:

![]() ,

(1)

,

(1)

где Kn - коэффициент пересчета явочной численности в списочную.

В свою очередь, норма обслуживания рассчитывается следующим образом:

,

,

где Тпол - полезный фонд времени одного работника за день или смену;

n - количество видов работ по обслуживанию агрегата;

ti - время, необходимое на выполнение одной операции по i-му виду работ;

ni - количество операций по i-му виду работ, выполняемое за один рабочий день или смену;

Тд - время выполнения дополнительных работ по обслуживанию агрегата, не включаемых в ti.

Коэффициент загрузки рассчитывается при неодносменном режиме работы:

![]() ,

(2)

,

(2)

где Nобщ. - общее суммарное количество работающих за определенный период времени агрегатов, включая все смены работы;

Nмакс. - количество работающих за тот же период времени агрегатов в наиболее загруженную смену.

Последовательность расчетов по имеющимся исходным данным приведена ниже:

1. Расчет суммарного времени на обслуживание агрегата:

Тсумм. = (t1 x n1) + (t2 х n2) + (t3 x n3) + Тд.

2. Расчет нормы обслуживания:

Тпол /Тсумм.

3. Определение коэффициента загрузки по выражению (2).

4. Определение расчетной численности персонала по обслуживанию агрегатов по выражению (1).

Тема: Организация инструментального хозяйства

Задание 12

Пример .

*Условие:

Найти необходимое количество мерительных скоб А. Одна скоба выдерживает 2000 измерений. Годовая программа запуска по деталям 220 тыс. штук. Количество измерений на одну деталь два.

Решение задачи:

Для решения задачи, воспользуемся формулой:

![]() ,

причем

,

причем

m = а * b * d, где

- количество деталей выпущенных на плановый период,

c – количество измерений на одну деталь,

i – выборочность контроля в долях единиц,

k – коэффициент преждевременного выхода инструмента из строя,

m – коэффициент зависит от a, b, d,

а – количество допустимого износа в мм,

b – количество промеров,

d - дополнительное число ремонтов до полного износа.

Решение:

![]() =

(220000 * 2 *0,5)/2000 = 110 шт.

=

(220000 * 2 *0,5)/2000 = 110 шт.

Тема: Организация контроля качества

Задание 13

Пример .

*Условие:

Цех выпускает детали трех наименований. Данные об объеме выпускаемой продукции и трудоемкости контрольных операций сведены в таблицу.

Таблица - Данные об объеме выпускаемой продукции

Детали |

Месячная программа (в шт) |

Трудоемкость контроля операций (в мин) |

А |

18000 |

1,0 |

Б |

35000 |

1,0 |

В |

16000 |

2,6 |

На участке работает 8 контролеров. Дополнительное время на обход рабочих мест и оформление документации 25%. Определить, какую степень выборочности контроля они могут обеспечить при 8 часовом рабочем дне и при каком числе контролеров может быть обеспечен сплошной контроль на участке. Число рабочих дней в месяце – 20.

Решение:

Для решения задачи, воспользуемся формулой:

,

где

,

где

m – количество контрольных операций по i – му объекту,

t – время на i – ую контрольную операцию,

d – коэффициент допустимого времени на обход рабочих мест,

![]() -

действительный фонд рабочего времени,

-

действительный фонд рабочего времени,

i – выборочность контроля.

Определим, степень выборочности контроля:

i = (8 * 8 * 20 * 60)/(18000*1 + 35000*1 + 16000*2,6) *1*1,25 = 0,65,

Определим число контролеров, при котором может быть обеспечен сплошной контроль на участке:

![]() =

((18000*1 + 35000*1 + 16000*2,6)*1*1*1,25)/(20*8*60) = 13

контролеров.

=

((18000*1 + 35000*1 + 16000*2,6)*1*1*1,25)/(20*8*60) = 13

контролеров.

Тема: Стратегии агрегатного планирования

Задание 14

Пример .

*Условие:

Президент SEA предприятия получил проект ожидаемого спроса на продукцию фирмы, представленного в позициях агрегированного спроса на следующие 8 месяцев.

Таблица – Спрос на продукцию

Январь |

1400 |

Май |

2200 |

Февраль |

1600 |

Июнь |

2200 |

Март |

1800 |

Июль |

1800 |

Апрель |

1800 |

Август |

1400 |

Его операционный менеджер рассматривает два плана. Каждый начинается с января с начальным запасом 200 штук (единиц). Затраты (потери продаж, вызванные отсутствием запаса, составляют $ 100 за единицу. Затраты хранения запасов $ 20 за единицу в месяц. Затраты, связанные с потерей рабочего времени, не рассматриваются.

План D – Сохранять численность рабочих, обеспечивающих производство 1600 единиц в месяц. Допустить максимальный уровень сверхурочного времени 20% с дополнительной оплатой $ 50 за единицу. Вместимость складских помещений позволяет хранить запас готовой продукции не более 400 единиц.

План Е – Сохранять численность рабочих, обеспечивающих производство 1600 единиц в месяц и прибегать к субконтракту при увеличении спроса.

Темп выпуска продукции в декабре – 1600 единиц в месяц. Затраты, вызванные наймом дополнительных рабочих составляют $ 5000 на 100 единиц продукции. Затраты, вызванные увольнением рабочих - $ 7500 на 100 единиц сокращения объема выпуска. Необходим субконтракт с дополнительной оплатой за единицу 75 у.е..

Решение:

Проанализируем план D.

Таблица – Анализ плана D

Месяц |

Объем произ Водс тва |

Про гноз спро са |

Сверх уроч ная рабо та (расчет) |

Сверх Урочн ая работа (факт) |

Итого объем произ водства |

Месяч ное изме нение запа сов |

Уро вень запа сов (рас чет) |

Уро вень запа сов (факт) |

Январь |

1600 |

1400 |

- |

- |

1600 |

+200 |

+200 |

+200 |

Февраль |

1600 |

1600 |

- |

- |

1600 |

0 |

+200 |

+200 |

Март |

1600 |

1800 |

200 |

200 |

1800 |

0 |

+200 |

+200 |

Апрель |

1600 |

1800 |

200 |

200 |

1800 |

0 |

+200 |

+200 |

Май |

1600 |

2200 |

600 |

320 |

1920 |

-280 |

-80 |

-80 |

Июнь |

1600 |

2200 |

600 |

320 |

1920 |

-280 |

-360 |

-360 |

Июль |

1600 |

1800 |

200 |

200 |

1800 |

0 |

-360 |

-360 |

Август |

1600 |

1400 |

- |

- |

1600 |

200 |

-160 |

-160 |

Сверхурочная работа не должна превышать 20% oт планируемого объема производства, поэтому фактический уровень сверхурочной работы отличается от расчетного. Итоговый объем производства находится путем суммирования объема производства и фактической сверхурочной работы.

Запасы продукции в январе в 200 единиц берется из исходных данных. Расчетный уровень запасов находится путем суммирования месячных уровней запасов нарастающим итогом. Уровень запасов на складе по условию не должен превышать 400 единиц. Поэтому в данном случае уровень запасов фактический и расчетный будет совпадать, так как на протяжении практически всего периода имеется недостаточный уровень запасов.

Далее рассчитаем затраты, связанные с реализацией данного плана.

Таблица – Затраты плана D

Затраты |

Калькуляция |

|

Месяц |

Значение |

|

Затраты на хранение запасов |

Январь Февраль Март Апрель |

4000 4000 4000 4000 |

Затраты, вызванные отсутствием запаса |

Май Июнь Июль Август |

8000 36000 36000 16000 |

Затраты на сверхурочные работы |

Март Апрель Май Июнь Июль |

10000 10000 16000 16000 10000 |

ВСЕГО |

|

174000 |

Далее проанализируем план Е.

Таблица – Анализ плана E

Месяц |

План объема производства |

Прогноз спроса |

Сверхурочная работа |

Увеличение спроса |

Уменьшение спроса |

Январь |

1600 |

1400 |

- |

- |

200 |

Февраль |

1600 |

1600 |

- |

200 |

- |

|

|

|

|

|

|

Март |

1600 |

1800 |

200 |

200 |

- |

Апрель |

1600 |

1800 |

200 |

- |

- |

Май |

1600 |

2200 |

600 |

400 |

- |

Июнь |

1600 |

2200 |

600 |

- |

- |

Июль |

1600 |

1800 |

200 |

- |

400 |

|

1600 |

1400 |

- |

- |

400 |

Сверхурочная работа находится как разница между прогнозом спроса и объемом производства. При нахождении увеличения или уменьшения спроса рассчитывается разность между последующим и предыдущим месяцем. Уменьшение спроса к январе на 200 единиц связано с тем, что темпы выпуска продукции в декабре составляли 1600 единиц.

Найдем затраты, связанные с реализацией данного плана.

Таблица – Затраты плана E

Затраты |

Калькуляция |

|

Месяц |

Значение |

|

Затраты по субконтракту |

Март Апрель Май Июнь Июль |

10000 10000 30000 30000 10000 |

Затраты на дополнительный найм рабочих |

Февраль Март Май |

10000 10000 20000 |

Затраты, связанные с увольнением работников |

Январь Июль Август |

15000 30000 30000 |

ВСЕГО |

|

205000 |

Таким образом, более затратным является второй план, причем он требует дополнительных затрат по сравнению с первым планом в размере 31000 у.е.. Поэтому целесообразнее выбрать первый план - план D.

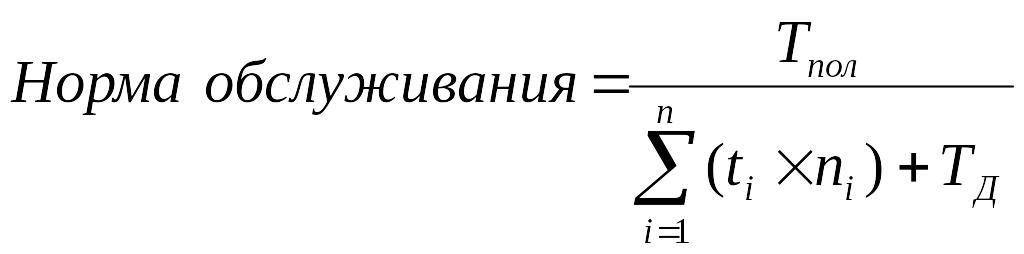

Тема: Агрегатное планирование. Распределение производственных мощностей

Задание 15

Пример 1 .

*Условие:

Компания представляет информацию, которая отражает соотношения между производством, спросом, мощностью и затратами на одном из заводов в Западной Вирджинии.

Нужно обратить внимание на следующее.

1.Текущие затраты на хранение составляют $2 за головной убор в течение месяца. Поэтому головные уборы этого периода производства, хранящиеся один месяц, будут представлены затратами, на $2 большими за штуку. Таким образом, затраты за хранение возрастают линейно. Хранение в течение двух месяцев требует $4 затрат.

2. Задачи в транспортной постановке требуют, чтобы снабжение точно равнялось спросу. Поэтому в матрицу добавляется фиктивный столбец «неиспользованная мощность». Затраты неиспользованной мощности равны нулю.

3. Количества в каждой колонке представляют уровни запасов, необходимых для удовлетворения спроса. Мы видим, что спрос на 800 головных уборов в марте будет удовлетворен 100 головными уборами из текущих запасов и 700 головными уборами, произведенными в нормальное рабочее время. Приводим исходную информацию:

Исходное состояние |

Периоды продаж |

||

|

март |

апрель |

май |

Спрос |

800 |

1000 |

750 |

Мощность: |

|

|

|

а) нормальная; |

700 |

700 |

700 |

6) за счет сверхурочного времени; |

50 |

50 |

50 |

в) за счет субконтракта |

150 |

150 |

130 |

Текущие запасы |

100 |

|

|

Затраты: |

|||

Нормальное время |

$ 40 / ед. |

||

Сверхурочное время |

$ 50 / ед. |

||

Субконтракт |

$ 70 / ед. |

||

Текущие затраты |

$ 2 / ед. |

||

Решение:

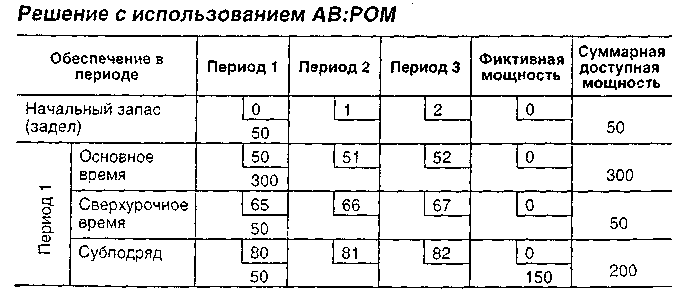

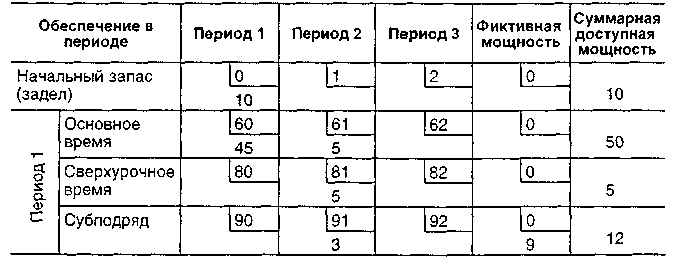

Ниже показана структура транспортной матрицы и начальное возможное решение (см. таблицу).

Оптимальное решение задачи может быть легко найдено с помощью компьютера и пакета линейного программирования (ЛП).

Транспортная задача ЛП, описанная здесь, была первоначально сформулирована Е. Н. Боуманом в 1956 году. Годная для анализа эффективности хранения текущих запасов, использования сверхурочного времени и субконтракта, она не пригодна, когда используется больше факторов. Поэтому, когда вводятся прием и увольнение, необходимо использовать более общий симплекс – метод ЛП, который также представлен в виде пакета программ для компьютера.

Когда возможно использование модели Боумана, определить агрегатные планы нетрудно.

Таблица - Транспортная матрица с возможным начальным решением

Пример 2 .

*Условие:

Фирма стабильно обеспечена рабочей силой и способна удовлетворить любой спрос. Распределите производственные мощности так, чтобы удовлетворить спрос с минимальными затратами. Каковы будут затраты, соответствующие такому плану? Для решения используется транспортный модуль ЛП (линейного программирования).

Исходная информация сведена в таблицы.

Доступные источники мощности (шт.) |

|||

Период |

Фонд времени, имеющийся в распоряжении фирмы |

Возможное сверхурочное время |

Допустимый субконтракт |

1-й |

300 |

50 |

200 |

2-й |

400 |

50 |

200 |

3-й |

500 |

50 |

200 |

-

Прогноз спроса

Период

Спрос (шт.)

1-й

450

2-й

550

3-й

750

Начальный запас (задел), шт. 50

Основная плата за единицу, $ 50

Сверхурочная плата за единицу, $ 65

Субподрядная плата за единицу, $ 80

Текущие затраты хранения за штуку в течение периода, $ 1

Решение:

Затраты, соответствующие плану, равны:

период 1 : 50 ($0) + 300 ($50) + 50 ($65) + 50 ($80) = $22250;

период 2 : 400 ($50) + 50 ($65) + 100 ($80) = $31250;

период 3 : 50 ($81) + 450 ($50) + 50 ($65) + 200 ($80) = $45800;

суммарные затраты = $99300.

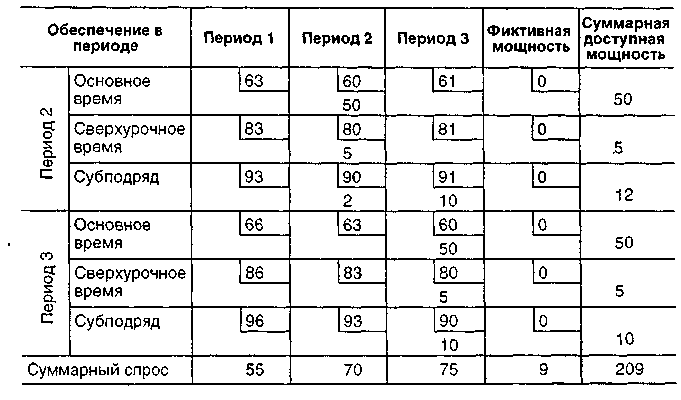

Пример 3 .

*Условие:

Сформулируйте следующую задачу как транспортную задачу ЛП и найдите решение, соответствующее минимуму затрат.

Исходные характеристики |

Период |

||

февраль |

март |

апрель |

|

Спрос |

55 |

70 |

75 |

Мощность: |

|

|

|

основное время |

50 |

50 |

50 |

сверхурочное время |

5 |

5 |

5 |

субконтракт |

12 |

12 |

10 |

Начальная величина запаса |

10 |

– |

– |

Затраты:

основное время $60 за единицу;

сверхурочное время $80 за единицу;

субконтракт $90 за единицу.

Текущие затраты хранения $1 за единицу в месяц.

Затраты резервирования $3 за единицу в месяц.

Решение:

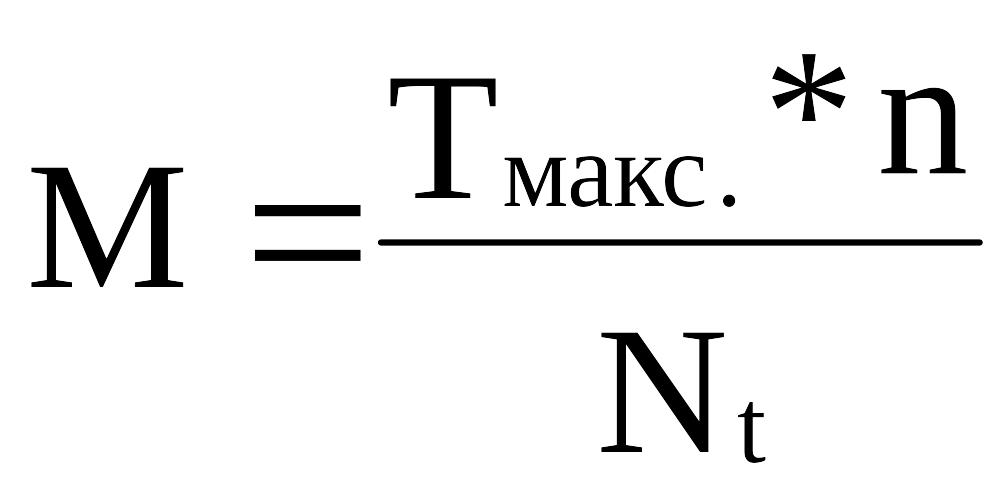

Тема: Производственная мощность

Задание 16

Пример 1 .

*Условие:

Предприятие, производящее булочки для завтрака, имеет оборудование с эффектом 90 % и коэффициентом использования мощности 80 %. Три производственные линии используются для производства булочек. Линии работают 7 дней в неделю по три восьмичасовых смены в день. Каждая линия спроектирована на изготовление 120 стандартных булочек в час. Какова нормативная мощность?

Решение:

При расчете нормативной мощности, мы умножаем проектируемую мощность (которая равна числу линий на время работы линии в часах и на число булочек в час) на коэффициент использования и эффект. Оборудование используется семь дней в неделю, по три смены в день. Таким образом, каждая производственная линия работает 168 часов в неделю (168 = 7 дней х 3 смены х 8 часов в смену). По этой информации нормативная мощность может быть определена формулой:

Нормативная мощность = (Проектируемая мощность) х

х (Коэффициент использования) х (Эффект) =

= [(120) (3) (168)] (0,8) (0,9) = 43,546 булочек / неделю.

Пример 2 .

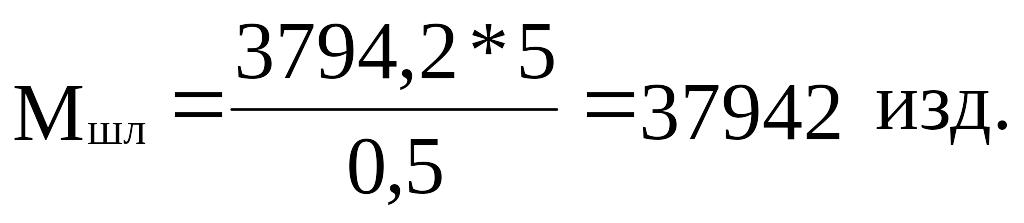

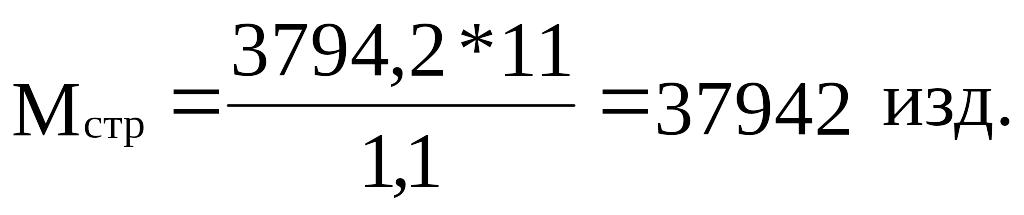

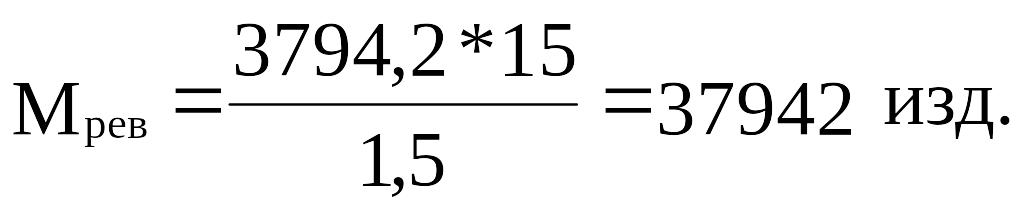

*Условие:

В цехе машиностроительного завода три группы станков: шлифовальные – 5 ед., строгальные – 11 ед., револьверные – 15 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно: 0,5 час; 1,1 час; 1,5 час.

Определите производственную мощность цеха, если известно, что режим двухсменный, продолжительность смены – 8 ч; регламентированные простои оборудования составляют 7% от режимного фонда времени, число рабочих дней в году – 255.

Решение:

1.

![]()

2.

.

.

3.

4.

5.

Пример 3 .

*Условие:

Ткацкая фабрика работает в две смены, количество ткацких станков на начало года 500. С 1 апреля установлено 60 станков, а 1 августа выбыли 50 станков. Число рабочих дней в году – 260, плановый процент простоев на ремонт станка – 5%, производительность одного станка – 4 м ткани в час, план выпуска продукции – 7500 тыс. м. Рассчитайте производственную мощность фабрики по выпуску ткани и коэффициент ее использования.

Решение:

1.

![]() .

.

2.

![]()

3.

![]()

4.

.

.

Пример 4 .

*Условие:

Определите производственную мощность цеха и коэффициент использования мощности при следующих условиях: количество однотипных станков в цехе 100 ед., с 1 ноября установлено еще 30 ед., с 1 мая выбыло 6 ед., число рабочих дней в году – 258, режим работы двухсменный, продолжительность смены – 8 час, регламентированный процент простоев на ремонт оборудования – 6% производительность одного станка – 5 деталей в час; план выпуска за год – 1700000 деталей.

Решение:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

Тема: Модели теории очередей

Задание 17

Пример 1 .

*Условие:

Модель М/М/1. Рабочий в мастерской автосервиса способен обслуживать три автомобиля в час (или около 20 минут на один автомобиль) согласно отрицательному экспоненциальному распределению. Клиенты, нуждающиеся в этом обслуживании в мастерской, появляются по два в час, подчиняясь распределению Пуассона. Клиенты обслуживаются по правилу FIFS и появляются из практически неограниченного источника возможных потребителей услуг.

Решение:

Операционные характеристики системы очередей мастерской:

l = 2 автомобиля, поступившие за час;

m = 3 автомобиля, обслуженные за час;

Ls = l/(m-l) = 2/(3-2) = 2/1=2 автомобиля в системе в среднем;

Ws = 1/(m-l)= 1/(3-2) = 1 - среднее время ожидания в системе;

Lq = l2/m(m-l) = 22/3(3-2)= 4/3(1)=4/3=1,33 автомобиль, ожидающий в очереди в среднем;

Wq = l/m(m-l) = 2/3(3-2) =2/3 час = 40 минут - среднее время ожидания в очереди на 1 автомобиль;

r = l/m = 2/3 = 66.6% времени механик занят;

P0 = 1 - l/m = 1 - 2/3 = 0,33 - вероятность 0 автомобилей в системе.

Вероятность более чем k автомобилей в системе;

____________________________________________________________________

k Pn>k = (2/3)к+1

____________________________________________________________________

0 0,667 <------- Это эквивалентно 1-Р0=1-0,33=0,667

1 0,444

2 0,296

3 0,198 <------- Означает, что в 19.8% случаев больше, чем 3 автомобиля находятся в системе

4 0,132

5 0,088

6 0,058

7 0,039

После того, как рассчитаны операционные характеристики системы очередей, можно провести их экономический анализ.

Анализ затрат для модели М/М/1. Владелец мастерской автосервиса установил, что затраты ожидания в терминах неудовлетворенности клиента уровнем обслуживания, составляют $10 за час времени, проведенного в ожидании в очереди. С поступающего автомобиля имеем 2/3 часа ожидания (Wq), распространяя это на 16 автомобилей, обслуживаемых в день (два в час на восемь часов работы в день), получаем общее число часов, которое клиенты ожидают в очереди на ремонт каждый день - 2/3 (16) = 32/3 = 10 2/3 часа.

Затраты клиентов на ожидание в очереди = $10 (10 2/3) = $107/день.

Другие основные затраты владельца мастерской могут определяться заработком механика, который получает $7/час, или $56/день.

Общие рассчитанные затраты = $107 +$56 = $163/день.

Пример 2 .

*Условие:

Модель M/D/1. Компания имеет грузовые автомобили, которые привозят материалы для переработки, ожидая в среднем по 15 минут перед разгрузкой. Затраты водителя и автомобиля в очереди составляют $60/час. Может быть закуплен новый разгрузчик, чтобы процесс разгрузки выполнялся по правилу 12 автомобилей в час (то есть 5 минут на автомобиль). Грузовые автомобили появляются согласно распределению Пуассона со средней 8 автомобилей в час. Если использовать новый разгрузчик, его затраты на амортизацию составят $3 на разгрузку. Анализ изменения затрат и результатов от покупки разгрузчика дал следующие результаты.

Решение:

Существующие затраты ожидания на 1 рейс = (1/4 час ожидания)($60/час затрат) = $15/рейс. Новая система: l=8 грузовиков/час поступающих, m=12 грузовиков/час обслуживаемых. Среднее время ожидания в очереди Wq = l/[2m(m-l)]=8/[2(12)(12-8)]=1/12 час.

Затраты ожидания на 1 рейс с новым разгрузчиком = (1/12 час очереди) ($60/час затрат) = $5/рейс.

Экономия с новым оборудованием = $15(существующая система) -$5(новая система) = $10/рейс.

Затраты на амортизацию нового оборудования $3/рейс. Чистая экономия $7/рейс.

Пример 3 .

*Условие:

Модель очередей с ограниченным размером источника. Статистика свидетельствует, что каждый из пяти имеющихся агрегатов требует ремонта после примерно 20 часов работы. Поломки определяются распределением Пуассона. Один техник может отремонтировать агрегат в среднем за два часа в соответствии с экспоненциальным распределением. Поломка агрегата обходится в $120/час, техникам платят $25/час. Нужно ли принять второго техника для ремонта?

Решение:

Предположим, второй техник может чинить агрегат в среднем за два часа. Считаем, что ограниченный источник равен пяти агрегатам, чтобы сравнить затраты одного или двух техников.

1. Отмечаем, что Т=2 часа и U=20 часов.

2. Тогда Х=Т/(T+U)=2/(2+20)=2/22=0,091(округляем до 0,090).

3. Для М=1 каналу, D=0,350 и F=0,960.

4. Для М=2 каналам, D=0,044 и F =0,998.

5. Среднее число работающих агрегатов J=NF(1-X).

Для М=1 J=(5)(0,960)(1-0,091)=4,36.

Для М=2 J=(5)(0,998)(1-0,091)=4,54.

6. Стоимостной анализ выглядит следующим образом:

-

Число

техников

Среднее число агрегатов в ремонте

Средние затраты в час для времени ремонта (N-J)($120/час)

Затраты в час для техников (по $25/час)

Общие затраты

1

0,64

$76,80

$25,00

$101,80

2

0,46

$55,20

$50,00

$105,20

Анализ показал, что достаточно иметь одного техника. При этом будет иметь место экономия в размере: $105.20-101.80=$3.40 в час.

Пример 4 .

*Условие:

Компания нанимает ежегодно одного рабочего, чьей обязанностью является погрузка кирпича на грузовики компании. В среднем проходит 24 грузовика в день, или три грузовика в час, которые появляются согласно распределению Пуассона. Рабочий загружает их по правилу четыре грузовика в час, время обслуживания подчиняется экспоненциальному закону.

Полагают, что второй грузчик существенно повысит производительность в фирме. Менеджеры рассчитывают, что два грузчика будут работать по тому же правилу: четыре грузовика в час на одного и восемь грузовиков в час на двоих. Проанализируйте эффект в очереди от такого изменения и сравните с результатом, найденным для одного рабочего. Какова вероятность того, что будет больше чем три грузовика загружаться или ожидать в очереди?

Решение:

Характеристики системы |

Количество грузчиков: |

|

один |

два |

|

Правило прибытия грузовиков l |

3 / ч |

3 / ч |

Правило погрузки т |

4 / ч |

8 / ч |

Среднее число грузовиков в системе Ls |

3 грузовика |

.6 грузовиков |

Среднее время в системе Ws |

1ч |

0,2ч |

Среднее число грузовиков в очереди Lg |

2.25 грузовика |

.225 грузовиков |

Среднее время в очереди Wq |

3/4 ч |

0,075 ч |

Коэффициент использования р |

0,75 |

0,375 |

Вероятность нуля грузовиков в системе Р0 |

0,25 |

0,625 |

Вероятность более, чем k грузовиков в системе

-

k

Вероятность n > k

Один грузчик

Два грузчика

0

0,75

0,375

1

0,56

0,141

2

0,42

0,053

3

0,32

0,020

Эти результаты показывают, что когда только один грузчик нанят, грузовик в среднем должен ждать 3/4 часа прежде, чем его погрузят; более того, в среднем 2,25 грузовика стоят в очереди на погрузку. Эта ситуация может быть недопустима для службы менеджмента. Возможно уменьшение размера очереди за счет добавления второго грузчика.

Пример 5 .

*Условие:

Водители грузовиков, работающие в компании (смотри пример 4) получают $10 в час в среднем. Грузчики получают около $6 в час. Водители грузовиков, ожидая в очереди, получают зарплату, но бесполезно проводят это время. Что будет с часовыми затратами, если фирма наймет двух грузчиков вместо одного?

Используя данные примера 4, мы узнаем, что среднее количество грузовиков в системе – 3, когда работает только один грузчик, и 0,6, когда их двое.

Решение:

Затраты |

Количество грузчиков: |

|

один |

два |

|

Затраты за время незанятости водителей |

(3)($10) = $30 |

$6 = (0,6)($10) |

[(среднее число грузовиков) х (часовая зарплата)] |

|

|

Затраты на погрузку |

$6 |

$12 = (2)($6) |

Общие затраты в час |

$36 |

$18 |

Фирма экономит $18 в час, нанимая второго грузчика.

Пример 6 .

*Условие:

Госпиталь имеет пять коек, которые предназначены для срочных больных, доставляемых в кардиологическое отделение. Две регистрационные сестры работают на приеме больных в отделении.

В среднем каждые два часа (в соответствии с распределением Пуассона) в отделении появляется пациент. Сестра тратит в среднем 30 минут на осмотр и регистрацию пациента (время осмотра подчиняется экспоненциальному распределению). Если одновременно могут появиться пять пациентов, требующих обслуживания, встают два важных вопроса: каково среднее число пациентов в очереди к сестре и каково среднее время ожидания в очереди к каждой сестре?

Решение:

N =5 пациентов.

М = 2 сестры.

Т = 30 мин.

U = 120 мин.

Х = Т / (Т + U) = 30 / (30 + 120) = 0,20.

Для X = 0,20 и М = 2; F = 0,976.

Н = Среднее число пациентов в очереди = FNX =

= (0,976) (5) (0,20) = 0,98 = один пациент;

W = Среднее время ожидания в очереди = [T (1 – F)] / XF =

= [30 (1 – 0,976)] / [(0,20) (0,976)] = 3.69 мин.

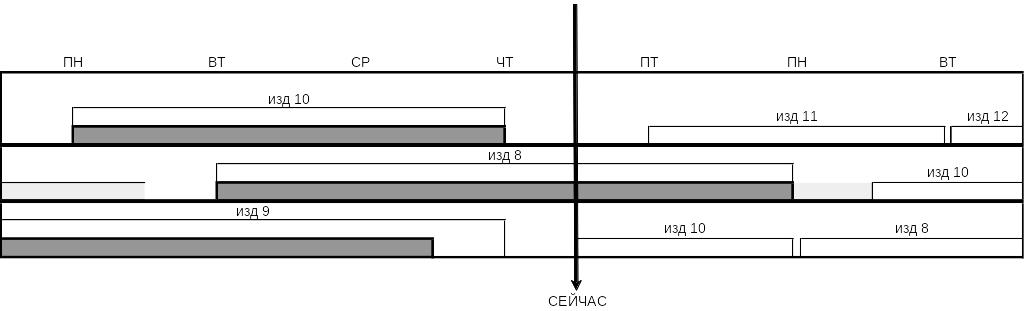

Тема: Оперативное управление производством. График Ганта

Задание 18

Пример .

*Условие:

Охарактеризовать состояние работ по графику Ганта.

Решение:

График показывает, что на данный момент конец рабочего дня четверга.

Линия 1: стоит, закончена обработка изделия 10. Обработка изделий 11 и 12 начнется только завтра, то есть в пятницу.

Линия 2: после плановой профилактики начата обработка изделия 8, которое обработано, на данный момент, с опережением. Линию планируется остановить на профилактику, после чего начнется обработка изделия 10.

Линия 3: в данный момент обработка изделия 9 не закончена и значительно отстает от плана. Обработка изделия 9 запаздывает. Значительное недовыполнение планового задания, поэтому обработку изделия 10 и 8 нельзя начать пока не завершится обработка предыдущего изделия на линии.