Рис.

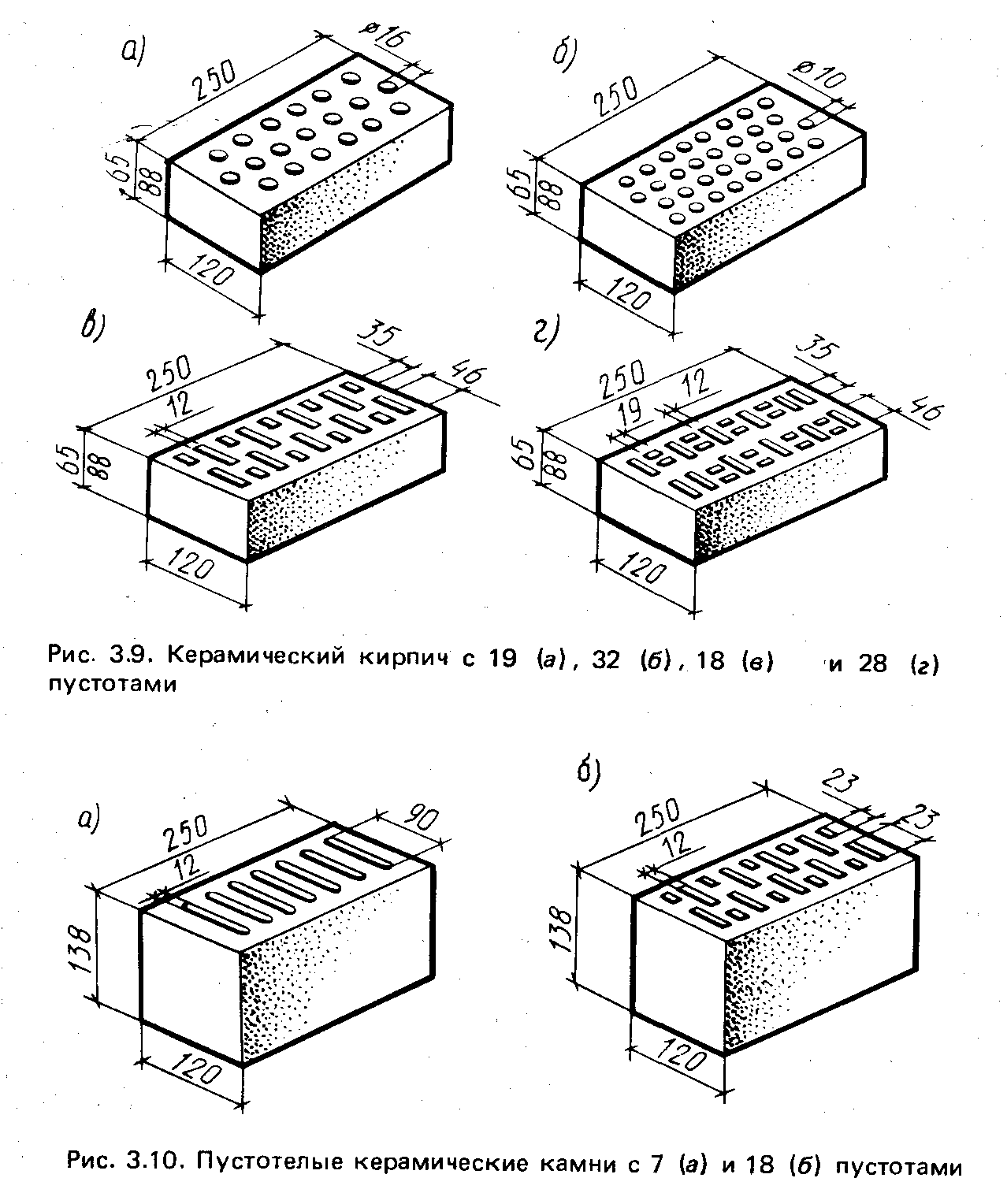

2. Керамический кирпич с 19 (а), 32 (б), 18 (в)

и 28 (г) Рис.

3. Пустотелые керамические камни с 7 (а)

и 18 (б)

Пустотами

Пустотами

Пустотелый кирпич применяют для кладки наружных и внутренних стен зданий и для заполнения стен каркасных зданий. Не разрешается использовать этот кирпич для кладки стен зданий бань, прачечных и т.д. Из пустотелых камней возводят несущие стены и перегородки, стены каркасных зданий, изготовляют кирпичные панели. Применяя пустотелые керамические камни, удается снизить толщину и массу стен, снизить трудоемкость кладки и ее стоимость.

Методы определения показателей качества кирпича керамического

Определение качества кирпича по внешним признакам. Линейные размеры керамического кирпича проверяют с точностью до 1 м с помощью мерной металлической линейки. Чтобы определить истинные размеры кирпича, на каждой стороне его (длине, ширине и толщине) необходимо сделать по три замера и получить среднее значение каждого из них. Предельные отклонения от номинальных размеров в миллиметрах не должны превышать:

– для изделий пластического формования из лессов, трепелов, диатомитов

±7 ...................... по длине

±5 ...................... по ширине

– для изделий пластического формования и полусухого прессования

±5 ..................... по длине

±4 ..................... по ширине

±3 ..................... по толщине – для кирпича

±4 ..................... по толщине – для камня.

Величину искривлений граней и ребер по постели и ложку определяют с помощью металлической линейки и треугольника. Кирпич укладывают на ровное место, а металлический треугольник плотно прикладывают к поверхности кирпича в таком направлении, чтобы выявить максимальную величину искривлений. Величина зазора между ребром треугольника и поверхностью кирпича измеряется с помощью металлической линейки. Отклонение от перпендикулярности граней в миллиметрах не должно превышать:

±4 – для изделий пластического формования из лессов, трепелов, диатомитов;

±3 – для изделий пластического формования и полусухого прессования.

Для определения отбитости углов металлический треугольник прикладывают к каждому отбитому углу. Величину отбитости угла определяют металлической линейкой по длине ребра.

Чтобы определить величину сквозных трещин, к каждой из них прикладывают металлическую линейку в направлении распространения трещины и замеряют ее длину. На изделии не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 1.

Таблица 1. Недопустимые дефекты кирпича,

выявляемые внешним осмотром

|

Вид дефекта |

Число дефектов |

|

1 Отбитости углов глубиной от 10 до 15 мм 2 Отбитости и притупленности ребер глубиной не более 10 мм и длиной от 10 до 15 мм 3 Трещины протяженностью до 300 мм по постели полнотелого кирпича и пустотелых изделий не более чем до первого ряда пустот (глубиной на всю толщину кирпича или на 1/2 толщины тычковой или ложковой грани камней): – на ложковых гранях – на тычковых гранях |

2

2

1 1 |

Степень обжига кирпича определяют по цвету и звуку. Для определения степени обжига по цвету испытуемый кирпич сравнивают с эталоном (нормально обожженным кирпичом, который хранится в лаборатории). Более светлый, чем у эталона, цвет кирпича, а также глухой звук, получаемый при ударе по кирпичу молотком, являются признаками недожога. Наличие недожженных известковых включений (дутиков) определяется смачиванием поверхности раствором соляной кислоты. Если при этом слышится шипение, то это является признаком того, что известковые включения недожжены.

Определение механической прочности кирпича. Механическая прочность кирпича характеризуется величиной предела прочности при сжатии и изгибе.

Определение предела прочности при сжатии. Для испытания берут пять целых изделий. Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. Кирпич делят на половинки распиливанием или раскалыванием. Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

Образцы из двух кирпичей или двух половинок кирпича изготавливают в следующей последовательности. Приготавливают раствор из равных по массе частей цемента марки 400 и песка, просеянного через сито с сеткой №1,25 (В/Ц = 0,400,42). Кирпичи или его половинки полностью погружают в воду на 1 мин. Затем на горизонтально установленную пластину укладывают лист бумаги, слой раствора толщиной не более 5 мм и первый кирпич или его половинку, затем опять слой раствора и второй кирпич или его половинку. Половинки размещают поверхностями раздела в противоположные стороны. Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают 30 мин. Затем образец переворачивают и в таком же порядке выравнивают другую опорную поверхность образца. Отклонение от параллельности выравненных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм. Образец выдерживают 3 сут. в помещении при температуре (20±5) °С и относительной влажности воздуха 60–80 %.

После этого образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты, и прижимают верхней плитой пресса.

Нагрузка на образец, должна возрастать непрерывно и равномерно со скоростью, обеспечивающей его разрушение через 20–60 с после начала испытания.

Предел прочности при сжатии Rсж, МПа (кгс/см2), образца вычисляют по формуле

![]() (1)

(1)

где Р – наибольшая нагрузка, установленная при испытании образца, МН (кгс);

F – площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, м2 (см2).

При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм или из двух их половинок результаты испытаний умножают на коэффициент 1,2.

Предел прочности при сжатии образцов вычисляют с точностью до 0,1 МПа (1 кгс/см2). Значение предела прочности при сжатии вычисляют как среднее арифметическое значение результатов испытаний пяти образцов. При этом фиксируют наименьший результат испытаний.

Определение предела прочности при изгибе. Предел прочности кирпича при изгибе определяют по схеме балки, свободно лежащей на двух опорах, к которой в середине пролета между опорами прилагается сосредоточенная нагрузка. Расстояние между опорами должно составлять 20 см. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20–60 с после начала испытаний.

Предел прочности при изгибе Rизг, МПа (кгс/см2), образца вычисляют по формуле

![]() (2)

(2)

где Р – наибольшая нагрузка, установленная при испытании образца, МН (кгс);

l – расстояние между осями опор, м (см);

b – ширина образца, м (см);

h – высота образца посередине пролета без выравнивающего слоя, м (см).

Предел прочности при изгибе образцов вычисляют с точностью до 0,05 МПа (0,5 кгс/см2) как среднее арифметическое значение результатов испытаний пяти образцов. Также фиксируют наименьший результат испытаний.

Марку кирпича по прочности определяют по величине пределов прочности при изгибе и сжатии, сравнивая соответствие полученных результатов с данными табл. 2.

Определение морозостойкости. Для контроля морозостойкости керамического кирпича по степени повреждений или потере массы отбирают не менее пяти образцов. Для контроля морозостойкости по потере прочности отбирают не менее двадцати образцов, половину из которых используют в качестве контрольных для сравнения. Контрольные образцы хранят в ванне с гидравлическим затвором.

На образцах фиксируют имеющиеся трещины, околы ребер, углов и другие дефекты. Образцы высушивают до постоянной массы. Затем их насыщают водой как при определении водопоглощения.

Замораживание образцов в морозильной камере и оттаивание их в воде осуществляют в контейнерах. Горизонтальные зазоры между образцами в контейнерах должны быть не менее 20 мм. При укладке образцов в контейнеры до трех рядов по высоте вертикальные зазоры между рядами, образуемые прокладками, должны быть не менее 20 мм. При большем числе рядов по высоте зазоры между рядами должны быть не менее 50 мм. Загрузка морозильной камеры образцами не должна превышать 50% ее полезного объема.

Температура воздуха морозильной камеры до загрузки образцами должна быть не выше минус 15 °С, а после загрузки не должна превышать минус 5 °С. Началом замораживания образцов считают момент установления в камере температуры минус 15 °С. Температура воздуха в камере от начала до конца замораживания должна быть от минус 15 до минус 20 °С. Продолжительность одного замораживания образцов должна быть не менее 4 ч. Перерыв в процессе одного замораживания не допускается.

После окончания замораживания образцы в контейнерах полностью погружают в сосуд с водой температурой (20±5) °С, поддерживаемой термостатом до конца оттаивания образцов. Продолжительность оттаивания должна быть не менее половины продолжительности замораживания. Одно замораживание и последующее оттаивание составляют один цикл, продолжительность которого не должна превышать 24 ч.

При оценке морозостойкости по степени повреждений после проведения требуемого числа циклов замораживания - оттаивания производят визуальный осмотр образцов и фиксируют появившиеся дефекты.

При оценке морозостойкости по потере массы после проведения требуемого числа циклов замораживания - оттаивания образцы высушивают до постоянной массы.

При оценке морозостойкости по потере прочности при сжатии после проведения требуемого числа циклов замораживания - оттаивания опорные поверхности каждого образца в отдельности (в том числе контрольных) выравнивают цементным раствором. Образцы насыщают водой как при определении водопоглощения и проводят испытание на сжатие каждого образца в отдельности.

После визуального осмотра образцов делают заключение о соответствии их степени повреждений требованиям ГОСТ 530-95.

Потерю массы (![]() )

образцов керамического кирпича в

процентах вычисляют по формуле

)

образцов керамического кирпича в

процентах вычисляют по формуле

![]() (3)

(3)

где

![]() –

масса образца, высушенного до постоянной

массы после требуемого числа циклов

замораживания - оттаивания, г.

–

масса образца, высушенного до постоянной

массы после требуемого числа циклов

замораживания - оттаивания, г.

За значение потери массы изделий принимают среднее арифметическое результатов определений потери массы всех образцов, рассчитанное с точностью до 1%.

Потерю прочности

(![]() )

изделий при сжатии в процентах вычисляют

с точностью до 1% по формуле

)

изделий при сжатии в процентах вычисляют

с точностью до 1% по формуле

![]() (4)

(4)

где

![]() –

среднее арифметическое пределов

прочности при сжатии контрольных

образцов, МПа;

–

среднее арифметическое пределов

прочности при сжатии контрольных

образцов, МПа;

![]() –

среднее арифметическое

пределов прочности при сжатии образцов

после требуемого числа циклов замораживания

- оттаивания, МПа.

–

среднее арифметическое

пределов прочности при сжатии образцов

после требуемого числа циклов замораживания

- оттаивания, МПа.

Определение

водопоглощения. Водопоглощение

определяют не менее чем на трех образцах.

Образцы керамического кирпича

предварительно высушивают до постоянной

массы. Образцы укладывают в один ряд по

высоте с зазорами между ними не менее

2 см на решетку в сосуд с водой температурой

(20±5) °С так, чтобы уровень воды был выше

верха образцов на 2–10 см. Образцы

выдерживают в воде

![]() ч. Насыщенные водой образцы вынимают

из воды, обтирают влажной тканью и

взвешивают. Массу воды, вытекшей из

образца на чашку весов, включают в массу

образца, насыщенного водой. Взвешивание

каждого образца должно быть закончено

не позднее 2 минут после его удаления

из воды.

ч. Насыщенные водой образцы вынимают

из воды, обтирают влажной тканью и

взвешивают. Массу воды, вытекшей из

образца на чашку весов, включают в массу

образца, насыщенного водой. Взвешивание

каждого образца должно быть закончено

не позднее 2 минут после его удаления

из воды.

Водопоглощение

(![]() )

образцов по массе в процентах вычисляют

по формуле

)

образцов по массе в процентах вычисляют

по формуле

![]() (5)

(5)

где

![]() –

масса образца, насыщенного водой, г;

–

масса образца, насыщенного водой, г;

![]() –

масса образца,

высушенного до постоянной массы, г.

–

масса образца,

высушенного до постоянной массы, г.

За значение водопоглощения изделий принимают среднее арифметическое результатов определения водопоглощения всех образцов, рассчитанное с точностью до 1%. Величина водопоглощения для полнотелого кирпича не должно быть менее 8%; для пустотелых изделий – менее 6%.

Таблица 2. Технические требования к прочности кирпича (ГОСТ 530-95)

|

Марка изделия |

Предел прочности, МПа (кгс/см2) |

||||||||||

|

при сжатии |

при изгибе |

||||||||||

|

всех видов изделий |

полнотелого кирпича пластического формования |

кирпича полусухого прессования и пустотелого кирпича |

утолщенного кирпича |

||||||||

|

Средний для 5 образцов |

Наименьший для отдельного образца |

Средний для 5 образцов |

Наименьший для отдельного образца |

Средний для 5 образцов |

Наименьший для отдельного образца |

Средний для 5 образцов |

Наименьший для отдельного образца |

||||

|

300 250 200 175 150 125 100 75

|

30,0 (300) 25,0 (250) 20,0 (200) 17,5 (175) 15,0 (150) 12,5 (125) 10,0 (100) 7,5 (75) |

25,0 (250) 20,0 (200) 17,5 (175) 15,0 (150) 12,5 (125) 10,0 (100) 7,5 (75) 5,0 (50) |

4,4 (44) 3,9 (39) 3,4 (34) 3,1 (31) 2,8 (28) 2,5 (25) 2,2 (22) 1,8 (18) |

2,2 (22) 2,0 (20) 1,7 (17) 1,5 (15) 1,4 (14) 1,2 (12) 1,1 (11) 0,9 (9) |

3,4 (34) 2,9 (29) 2,5 (25) 2,3 (23) 2,1 (21) 1,9 (19) 1,6 (16) 1,4 (14) |

1,7 (17) 1,5 (15) 1,3 (13) 1,1 (11) 1,0 (10) 0,9 (9) 0,8 (8) 0,7 (7) |

2,9 (29) 2,5 (25) 2,3 (23) 2,1 (21) 1,8 (18) 1,6 (16) 1,4 (14) 1,2 (12) |

1,5 (15) 1,3 (13) 1,1 (11) 1,0 (10) 0,9 (9) 0,8 (8) 0,7 (7) 0,6 (6) |

|||

|

Для кирпича и камней с горизонтальным расположением пустот |

|||||||||||

|

100 75 50 35 25

|

10,0 (100) 7,5 (75) 5,0 (50) 3,5 (35) 2,5 (25) |

7,5 (75) 5,0 (50) 3,5 (35) 2,5 (25) 1,5 (15) |

— — — — — |

— — — — — |

— — — — — |

— — — — — |

— — — — — |

— — — — — |

|||

|

Примечание — Предел прочности при изгибе определяют по фактической площади кирпича без вычета площади пустот.

|

|||||||||||