Строительные материалы. Часть 1. 2013

.pdf

Модуль сдвига G аналогичен по смыслу модулю Юнга Е. Закон Гука справедлив при напряжениях, не превышающих предел пропорциональности. Для таких твердых тел, как металлы, бетон и другие каменные материалы упругая деформация сдвига обычно меньше 1° (1/57 радиана). При больших деформациях материалы этого типа либо разрушаются, либо испытывают необратимые пластические деформации. Однако такие материалы, как резина, текстильные ткани могут испытывать гораздо большие упругие обратимые деформации сдвига – до 30–40°. Для жидкостей и вязких материалов вроде битумной мастики, пасты или влажной глины деформации сдвига не ограничены, но они и необратимы.

Кривая деформирования при сдвиге похожа на соответствующую зависимость при растяжении. Тангенс угла наклона прямолинейной части равен модулю сдвига:

G = |

τ |

(24) |

|

γ |

|

Область упругой деформации обычно несколько выше гуковской области. Если в гуковской области величина деформации является линейной функцией напряжения, то после этой области такая зависимость нарушается. По этой причине различают линейную и нелинейную упругость. Наибольшее напряжение, при котором справедлив закон Гука (напряжение пропорционально деформации), называют пределом линейной упругости или пределом пропорциональности.

Классическим примером, наглядно демонстрирующим основные виды деформаций и напряжений в твёрдом теле, является диаграмма растяжения образца из малоуглеродистой стали (рисунок 4).

Рисунок 4 – Диаграмма растяжения образца из малоуглеродистой стали

21

Участок ОА – область упругих линейных деформаций. Связь между σ и ε является линейной, выполняется закон Гука – напряжение σ пропорционально деформации ε. После снятия нагрузки полностью восстанавливаются размеры образца. Точка А на кривой деформирования соответствует пределу пропорциональности. Максимальное напряжение, при котором еще выполняет-

ся закон Гука, называется пределом пропорциональности σп.

Участок АВ – область упругих нелинейных деформаций. Связь между

σ и ε становится нелинейной – при увеличении деформации напряжение увеличивается с меньшей интенсивностью. Однако при снятии напряжения деформация практически полностью исчезает, т. е. восстанавливаются размеры образца. В точке В наступает предел упругости. Пределу упругости соответствует напряжение материала σуп при максимальной величине упругой деформации.

Участок ВС – в образце возникают остаточная пластическая дефор-

мация – при разгружении образец не принимает прежние размеры.

Участок СD – предел текучести, площадка текучести. Пластическая деформация ε происходит практически без увеличения нагрузки, а, значит и напряжения σ. Это явление называется текучестью материала. Постоянное напряжение при нарастании пластической деформации называется напряжением предела текучести σпт. Пластические деформации образуются по всей рабочей длине образца и сохраняются после снятия нагрузки.

Участок DE – участок упрочнения. Удлинившись на некоторую величину при постоянном значении напряжения, т.е. претерпев состояние текучести, материал, начиная от точки D снова приобретает способность сопротивляться растяжению (упрочняется), и кривая деформирования поднимается вверх, хотя гораздо более полого, чем раньше. В точке Е напряжение достигает максимального значения и на образце появляется резкое местное сужение, так называемая шейка. Наибольшее напряжение, которое выдерживает образец без разрушения, называется пределом прочности σпч.

Участок ЕК – участок падения напряжения. До точки Е диаграммы каждая единица длины образца удлинилась примерно одинаково; точно так же во всех сечениях одинаково уменьшались поперечные размеры образца. С момента образования шейки вся деформация образца локализуется на малой длине в области шейки, а остальная часть образца практически не деформируется. Быстрое уменьшение площади сечения шейки вызывает падение нагрузки, а,

22

значит и напряжения, и в момент, соответствующий точке К диаграммы, происходит разрыв образца по наименьшему сечению шейки.

Твердые материалы, обладающие заметной остаточной деформацией и текучестью, называются пластичными. Их диаграмма растяжения имеет вид, показанный на рисунке 4. К таким материалам относятся многие металлы. На диаграммах растяжения, построенных в масштабе, величина пластических деформаций обычно в десятки раз превышает величину упругих деформаций.

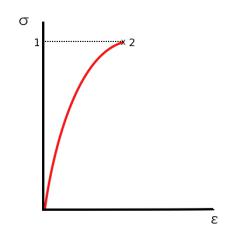

В противоположность пластичным имеются хрупкие материалы. Хрупкими называют материалы, которые разрушаются мгновенно при небольших упругих деформациях без проявления заметных пластических свойств (стекло, фарфор, чугун). На рисунке 5 приведена диаграмма растяжения чугуна, являющегося типичным представителем хрупких материалов.

Рисунок 5 – Диаграмма растяжения образца из чугуна

Чугун разрушается внезапно в точке 2 при весьма малых относительных деформациях около 0,5–0,6 % и без образования шейки. Диаграмма при этом не имеет явно выраженного прямолинейного участка (отклонение от закона Гука начинается очень рано), площадки текучести и зоны упрочнения.

При испытании на растяжение хрупких материалов определяют, как правило, только максимальное напряжение (точка 1 на оси напряжений). Все хрупкие материалы не получают таких больших удлинений как пластичные.

Хрупкие материалы обладают, как правило, более высокими прочностными показателями при сжатии, нежели при растяжении. Отношение предела прочности при растяжении к пределу прочности при сжатии для чугуна колеблется в пределах 0,2–0,4, для керамических материалов в пределах 0,1–0,2.

23

Рассмотренные выше зависимости напряжений и деформаций в материалах касаются кратковременных нагружений. При длительных нагружениях в реальных условиях работы, например, в строительных конструкциях, материалы ведут себя иначе – у них возникают явления ползучести и релаксации.

Ползучесть материала – медленная непрерывная пластическая деформация под воздействием постоянной нагрузки (постоянного напряжения). Отличие ползучести от текучести заключается во-первых в том, что деформация при постоянной нагрузке возникает не за пределом, а в пределах упругой области деформаций материала, а во-вторых – постоянная нагрузка действует длительное время.

Релаксация – свойство материала самопроизвольно снижать напряжение при постоянной величине деформации. Время, в течение которого первоначальная величина напряжения снижается в е раз называется периодом релаксации (е – основание натурального логарифма, равно 2,718). Период релаксации меняется от 10–10 секунд у материалов жидкой консистенции до 2·1010 секунд (десятки лет) – у твёрдых материалов.

Прочность – способность материала сопротивляться разрушению, а также необратимому изменению формы (пластической деформации) при действии внешних нагрузок. Прочность большинства строительных материалов оценивают пределами прочности при сжатии, изгибе и растяжении. Пределом прочности называют максимальное напряжение, предшествующее разрушению материала (точка Е на рисунке 4 и точка 2 на рисунке 5).

Кроме указанной, типичными характеристиками служат пределы упругости и пластичности, соответствующие напряжениям на диаграмме деформирования соответственно для точек В и С.

Для определения прочности разрушают образцы материала по схемам, показанным на рисунке 1 и подсчитывают пределы прочности по формулам:

Rсж = |

Р |

, |

Rр = |

Р |

, |

Rизг = |

3 Р l |

(25, 26, 27) |

|

F |

F |

2 b h2 |

|||||||

|

|

|

|

|

|

где Rсж , Rр и Rизг – соответственно, пределы прочности при сжатии, растяжении и изгибе, МПа; Р – разрушающая нагрузка, Н; F – площадь поперечного сечения образца, мм2; b и h – ширина и высота поперечного сечения образца, мм; l – расстояние между опорами, мм.

24

|

P |

|

|

P |

|

|

P |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

1 |

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|||

|

|

|||||||

h

h

P |

l |

|

а) б) в)

1 – образец Рисунок 6 – Схемы испытания прочности строительных материалов:

а – при сжатии; б – при растяжении; в – при изгибе одной сосредоточенной нагрузкой посередине пролета

Для экспериментального определения предела прочности материалов изготавливают образцы правильной геометрической формы – кубы, призмы, цилиндры, стержни, полоски, а иногда используют непосредственно сами материалы, например, кирпичи, плитки и т.д. Размеры образцов, процедура испытания, вид и скорость нагружения, правила обработки результатов выдерживаются в строгом соответствии с требованиями стандартов.

Прочность при сжатии и изгибе положены в основу классификаций (маркировок) многих строительных материалов (вяжущих, бетонов, растворов, кирпича и др.).

Чтобы свести к минимуму возможность разрушения сооружения, при расчетах в его элементах допускают такие напряжения, которые будут составлять лишь часть предела прочности материала. Их называют допустимыми напряжениями. Число, показывающее, во сколько раз предел прочности больше допустимого напряжения, называют коэффициентом запаса прочности.

Запас прочности выбирается в зависимости от многих причин: качества материала, характера нагрузки (статическая или изменяющаяся со временем), степени опасности, возникающей при разрушении, и т.д. На практике запас прочности колеблется от 1,7 до 10.

Сопротивление материалов механическому разрушению характеризуется ещё такими показателями как, твердость, истираемость, сопротивление удару, износом.

25

Твердость – свойство материала сопротивляться проникновению в него другого более твердого материала. Для определения твердости материа-

лов в зависимости от их вида и назначения существует ряд методов. Шкала твёрдости Мооса составлена из 10 минералов с условным показателем твердости от 1 до 10 (самый мягкий тальк – 1, самый твердый алмаз – 10). Показатель твердости испытуемого материала находится между твердостью двух соседних минералов, один из которых царапает испытываемый материал, а на другом сам тестируемый материал оставляет черту. Таким образом, например, определяют твёрдость керамической плитки.

Твердость металла, бетона, пластмасс определяют вдавливанием в испытуемый образец под определенной нагрузкой и в течение определенного време-

ни закаленный стальной шарик, алмазный конус или пирамиду. За характери-

стику твердости в этом случае принимают отношение нагрузки к площади отпечатка.

Показатели твердости, полученные разными способами, нельзя сравнивать друг с другом. Высокая прочность материала не всегда говорит о его твердости (например, древесина по прочности при сжатии равнозначна бетону, а ее твердость значительно меньше, чем у бетона). Для некоторых материалов (например, для металлов) существует определенная связь между твердостью и прочностью, для других материалов (однородные каменные материалы) – между твердостью и истираемостью.

Истираемость – свойство материала сопротивляться истирающим воздействиям.

Износостойкость – свойство материала сопротивляться одновременному воздействию истирания и удара.

Оба эти свойства определяют различными условными методами: истираемость – на специальных кругах истирания, а износ – с помощью вращающихся барабанов, куда вместе с пробой материала часто загружают определенное количество металлических шаров, усиливающих эффект измельчения. За характеристику истираемости принимают потерю массы или объема материала, отнесенных к 1 см2 площади истирания, а за характеристику износа – относительную потерю массы образца в процентах от пробы материала.

Допустимые показатели истираемости и износа нормируются в соответствующих стандартах.

26

Эксплуатационные свойства

Эксплуатационные свойства – это свойства, характеризующие стойкость, сохранность материала и его функций в предназначенных для него условиях. Например, материалы для наружных стен на протяжении всего периода эксплуатации должны выдерживать воздействие увлажнения, высушивания, нагревания, охлаждения, замораживания, оттаивания и т.д., сохраняя при этом надлежащий внешний вид, требуемые физико-механические и теплотехнические свойства, паро- и газопроницаемость, др. Гидроизоляционные и герметизирующие материалы в процессе эксплуатации также должны выдерживать все температурно-влажностные и механические воздействия, и сохранять необходимую адгезию с изолируемыми материалами, эластичность, водонепроницаемость и т.д.

Некоторые эксплуатационные свойства необходимы для подавляющего большинства строительных материалов, например, механические, другие требуются лишь для отдельных групп в соответствии с их назначением.

Основная часть эксплуатационных свойств строительных материалов, которые по своей природе относятся к физическим, теплофизическим, гидрофизическим и механическим уже была рассмотрены выше, например, водостойкость, морозостойкость, термическое сопротивление, огнеупорность, прочность и др. В этом разделе освещаются некоторые другие более или менее распространенные эксплуатационные свойства, такие, как коррозионная стойкость и биологическая стойкость.

Эксплуатационные свойства некоторых редких материалов, а также материалов, применяющихся в узких, специфических направлениях, освещаются в соответствующей литературе.

Коррозионная (химическая) стойкость – способность материала противостоять действию агрессивных сред: кислот, щелочей, солей, газов. Ис-

точниками этих агрессивных факторов являются промышленные предприятия, тепловые электростанции, транспорт, природные воды. Дымовые газы тепловых электростанций и транспорта губительны не только для людей. Ряд компонентов дымовых газов, например, оксиды углерода, серы, азота, образуя с парами воды слабые растворы угольной, серной, азотной и других кислот, вызывают кислотную коррозию строительных материалов. Исторические памятники Греции и Рима, простояв тысячелетия, в последние годы разрушаются прямо на

27

глазах.

Грунтовые, морские и некоторые озёрные воды, содержащие в повышенном количестве сульфаты, хлориды, гидрокарбонаты и другие соли, вызывают коррозию материалов фундаментов, конструкций портовых и гидротехнических сооружений.

С целью повышения стойкости строительных конструкций к тем или иным видам коррозии выбирают соответствующие строительные материалы, повышают их плотность и покрывают антикоррозионными покрытиями.

Для приближённой оценки химической стойкости природных и искусственных каменных материалов в кислых и щелочных средах пользуются моду-

лем основности МО – отношение оснóвных оксидов в процентах к кислым:

MO = Fe2O3 + CaO + MgO + Na2O + K2O SiO2 + Al2O3

При небольшом модуле основности, когда в материале преобладает кремнезём, наблюдается высокая стойкость к кислотам. Когда в составе преобладают оснóвные оксиды и модуль основности достаточно высок, то материал обычно не стоек к кислотам но щелочами не разрушается.

Биологическая стойкость – стойкость материала к действию расте-

ний животных, микроорганизмов. Высшие растительные организмы (корневая система, стебли, листья, семена и пр.) в процессе жизнедеятельности продуцируют различные виды веществ, большинство из которых по отношению к строительным материалам являются агрессивными. Животные организмы вызывают биоповреждения материалов как непосредственно своим механическим воздействием (грызуны, птицы, насекомые и пр.), так и продуктами своей жизнедеятельности. Низшие растительные организмы и микроорганизмы (лишайники, мхи, грибки, бактерии и пр.) разрушают поверхностные слои природных и искусственных каменных материалов и создают условия для гниения конструкций из древесины.

Для борьбы с биоповреждениями применяют конструктивные меры по предотвращению попадания биоорганизмов в строительные материалы, вводят в состав, либо пропитывают строительные материалы токсичными веществами.

Технологические свойства

Технологические свойства – способность материала подвергаться тому или иному виду технологических операций. Эта способность оценива-

28

ется определёнными количественными показателями. По технологическим свойствам судят о возможности переработки и получения доброкачественной продукции из исходных материалов при принятой технологии и на имеющемся оборудовании.

Например, одним из основных технологических свойств бетонной смеси является удобоукладываемость – способность заполнять форму в принятых условиях формования с образованием плотной однородной структуры. Удобоукладываемость пластичных бетонных смесей оценивают по осадке конуса в сантиметрах, а жёстких – по показателю жёсткости в секундах. Пластичные бетонные смеси могут легко заполнять формы и достаточно уплотняться обычной вибрацией. Жёсткие же бетонные смеси, позволяющие значительно экономить расход цемента и улучшать многие показатели бетона, качественно уплотняются только сочетанием вибрации с пригрузом или с прессованием.

Технологические свойства весьма разнообразны и многочисленны, их качественное изучение возможно и полезно лишь при непосредственном изучении технологии конкретных материалов. Оценка технологических свойств производится чаще всего специальными методами и приборами. Некоторые из технологических свойств материалов и методов их определения будут изучены ниже.

29

СТРОИТЕЛЬНЫЕ И СЫРЬЕВЫЕ МАТЕРИАЛЫ ИЗ ГОРНЫХ ПОРОД

Студенты направления «Строительство» изучают курс «Инженерная геология». Поэтому в этом разделе в самом общем виде будут представлены сведения о горных породах и минералах, а также рассмотрены основные направления использования горных пород в строительстве и при производстве строительных материалов.

Горные породы и минералы – определения, классификация

Одно из определений минерала: минерал – природное тело, приблизительно однородное по химическому составу и физическим свойствам, образующееся в результате физико-химических процессов в глубинах и на поверхности Земли. Минералы слагают горные породы.

Горные породы – это природные агрегаты минералов более или менее постоянного минералогического состава, образующие самостоятельные геологические тела, слагающие земную кору. Горные породы, состоящие из одного минерала, называют мономинеральными, а из двух и более минералов – поли-

минеральными.

Горные породы классифицируют (таблица 1) по происхождению (генези-

су) на магматические (первичные), осадочные (вторичные) и метаморфиче-

ские (видоизмененные).

Здесь рассмотрены лишь горные породы, которые нашли широкое применение в строительстве и при производстве строительных материалов.

Магматические горные породы – виды, применение

Магматические горные породы образовались в результате охлаждении магмы. Массивные породы (таблица 1) образовались при охлаждении массивов магмы в глубине земной коры (глубинные породы) или излившихся на ее поверхность (излившиеся породы). Обломочные породы образовались в результате охлаждения частиц магмы, выброшенной в атмосферу при извержении вулканов. В связи с этим их называют еще вулканогенными.

Глубинные ( интрузивные) горные породы – граниты, сиениты, диориты и габбро образовались в результате медленного охлаждении магмы на большой глубине под большим давлением вышележащих слоев и в результате полной кристаллизации. Все глубинные породы характеризуются высокой плотностью и ярко выраженной кристаллической (крупнокристаллической) структурой. Разноцветные зёрна слагающих их минералов видны невооружённым глазом (рисунок 1).

30