Строительные материалы. Часть 1. 2013

.pdfСтрого говоря, не все глинистые породы можно назвать просто глиной. В зависимости от соотношения между глиной, пылью и песком глинистые породы делятся, например, на суглинки, суглинки пылеватые, суглинки лёгкие и т.д., глины пластичные, пылеватые, тяжёлые и т.д. Однако на практике применительно ко всем этим породам чаще всего используют термин «глина», имея в виду породу, содержащую глинистые минералы.

В природе встречаются глинистые породы с самым разным количественным сочетанием глины, пыли и песка. Встречаются глины почти не загрязнённые примесями, например, каолин (состоящий из каолинита), бентонит (состоящими в основном из монтмориллонита), чистые гидрослюдистые глины и т.д. Такие глины применяют, например, для получения тонкой керамики (фарфора, полуфарфора, фаянса), огнеупорных изделий.

Примеси в глинах не всегда являются вредными, нежелательными компонентами глин, именно благодаря примесям в необходимых количествах возможно получение многих изделий грубой строительной керамики. Так песок в глине уменьшает усадку и образование трещин при сушке керамических материалов. А такие примесные минералы как гидроксид железа, карбонат кальция и другие снижают температуру обжига до 900–1000 °С, что позволяет получать такие массовые, многотоннажные материалы, как керамический кирпич и камни.

Одними из главных свойств глины, по которым определяется её пригодность для получения тех или иных изделий являются число пластичности и огнеупорность. Пластичность – способность глиняного теста при внешних воздействиях изменять форму (деформироваться) без образования разрывов, трещин и сохранять приданную форму после прекращения воздействий. Пластичность глина проявляет в определённом интервале влажности. При недостатке воды глина хрупкая, при слишком большом количестве растекается, приобретая свойства жидкости. Разность между влажностью глины, при которой она начинает течь и максимальной влажностью при которой она ещё хрупкая, называется числом пластичности. По числу пластичности (%) глины делят на 5 видов:

1 высокопластичные – свыше 25;

2 среднепластичные – 15–25;

3 умереннопластичные – 7–15;

4 малопластичные – 3–7;

5 непластичные – не дают пластичного теста.

71

Огнеупорность – свойство глин противостоять воздействию высоких температур, не расплавляясь. По температуре плавления (огнеупорности) различают три группы глин:

1 огнеупорные – выше 1580 °С;

2 тугоплавкие –1350–1580 °С; 3 легкоплавкие – температура плавления ниже 1350 °С.

Для тонкой, высокохудожественной керамики требуются более пластичные чистые глины, не сильно загрязненные примесями. Такие глины обжигаются при очень высоких температурах, либо в их состав для снижения температуры обжига добавляют специальные тонкомолотые добавки плавни, приготовление которых является весьма затратным, но оправданным ввиду небольшого количества таких изделий.

Для таких массовых изделий строительной керамики, как стеновые кирпич и камни, определяющим является температура плавления глины, так как обжиг является наиболее затратным этапом в технологии этих материалов. Поэтому для них приемлемы только легкоплавкие глины, содержащие в достаточном количестве минералы-плавни, о которых уже говорилось выше. Вместе с тем, для нормального формования, глины должны обладать достаточной пластичностью, поэтому по пластичности для производства стеновой керамики наиболее пригодны умереннопластичные глины.

Для огнеупорных материалов, естественно, пригодны только огнеупорные глины, а тугоплавкие материалы изготавливают из тугоплавких глин.

При назначении параметров технологии учитывают ещё такие важные свойства глины, как нормальная формовочная влажность, чувствительность к сушке, и усадка.

Для корректировки свойств глин и готовых изделий применяют 4 вида добавок: пластифицирующие, отощающие, плавни и порообразующие.

Пластифицирующие добавки увеличивают пластичность глин, содержащих мало глинистых минералов (тощих глин) – высокопластичные глины, по- верхностно-активные вещества (ПАВ).

Отощающие добавки уменьшают пластичность, а самое главное, усадку глин, содержащих высокое количество глинистых минералов – кварцевый песок, шамот – измельчённый брак изделий или обожжённая глина.

Порообразующие добавки – органические добавки, выгорающие при обжиге и повышающие пористость, а, значит, снижающие теплопроводность из-

72

делий – уголь, опилки и др.

Добавки плавни – уменьшают температуру плавления, а, значит, температуру обжига изделий – полевые шпаты, известняк, доломит и др.

ВИДЫ СТРОИТЕЛЬНОЙ КЕРАМИКИ

Изделия строительной керамики относятся к первым искусственным каменным строительным материалам. Изготовление строительной керамики (кирпича, а затем кровельной черепицы) началось около 5000 лет назад. В долговечности керамических материалов можно убедиться на примере Московского Кремля, стены которого сложены почти 500 лет назад. В странах с тёплым климатом керамические изделия сохраняются тысячелетиями.

Высокая прочность и долговечность, красивый внешний вид позволяют применять керамические материалы почти во всех частях зданий. По назначению выделяют следующие наиболее распространенные виды керамических строительных материалов и изделий:

стеновые материалы – кирпич и камни; для кровли – черепица;

для облицовки фасадов – лицевой кирпич, плитка; для внутренней облицовки помещений – плитка для стен и пола;

cанитарно-технические изделия – раковины, мойки, унитазы и др.;

для подземных коммуникаций – канализационные и дренажные трубы; специальные кирпичи – теплоизоляционные, огнеупорные, кислотоупор-

ные, дорожные;

пористые заполнители – керамзит, аглопорит.

ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ КЕРАМИКИ

Технологическая схема производства изделий строительной керамики включает 5 основных этапов:

1добыча глины;

2приготовление керамической массы;

3формование изделий;

4cушка;

5обжиг.

73

Наиболее существенные отличия в вариантах технологии керамических материалов заключаются в приготовлении керамической массы и формовании изделий. В зависимости от этого существуют три основных способа производства керамических изделий: полусухой, пластический и литьевой (шликерный).

Полусухой способ – приготавливается керамическая масса с небольшим количеством воды – всего 8–12 %. При такой влажности керамическая масса является сыпучим материалом, называемым полусухим порошком. Из порошка формуют изделия поштучно методом прессования, сжатия.

Пластический способ – к измельчённой глине добавляют столько воды, что она превращается в пластичную массу – до 18–28 % для разных глин и изделий. Формование изделий из такой массы осуществляют методом её выдавливания (экструзии) с последующей разрезкой ленты, выходящей из пресса, на отдельные изделия

Литьевой способ – в керамическую массу добавляют столько воды, что она приобретает свойство текучести – 35–45 %. Изделия из текучей массы (шликера) формуют методом литья в пористые формы.

Перечисленные способы производства несколько подробнее будут рассмотрены в технологии конкретных видов строительной керамики.

КЕРАМИЧЕСКИЕ СТЕНОВЫЕ МАТЕРИАЛЫ

Характеристика, применение, основы технологии

К стеновым керамическим материалам относятся кирпич и камни. Свойства. По размерам (длина × ширина × толщина), мм чаще всего

производят следующие изделия (рисунок 35):

кирпич одинарный – |

250 |

× 120 |

× 65; |

кирпич утолщенный – |

250 |

× 120 |

× 88; |

камень (двойной кирпич) – |

250 |

× 120 |

× 138. |

Реже изготавливают другие изделия – кирпич и камни модульных размеров, укрупненные камни (рисунок 35).

74

Одинарный полнотелый рядовой 1 |

Одинарный |

пустотелый лицевой 1 |

250 × 120 × 65 мм |

250 |

× 120 × 65 мм |

Утолщенный пустотелый лицевой1 |

Камень керамический лицевой49 |

250 × 120 × 88 мм |

250 × 120 × 140 мм |

|

Крупноформатный керамический камень50 510 × 260 × 219 мм

Рисунок 35 – Виды керамических стеновых материалов

49http://www.interstrom.ru/kirpich/

50http://tdsk ceram.ru/kamen_porizovannyy_kru

75

По пустотности изделия делят на пустотелые (с пустотами в виде сквозных отверстий) и полнотелые (рисунок К). К полнотелым относят также изделия с несквозными с пустотами. Кирпич изготавливают полнотелым и пустотелым, а камни – только пустотелыми. Пустоты могут быть круглыми, квадратными, прямоугольными, овальными.

По прочности изделия делят на марки 100, 125, 150, 175, 200, 250, 300 (прочность при сжатии 10–30 МПа).

По морозостойкости в водонасыщенном состоянии изделия под-

разделяют на марки F25, F35, F50, F75, F100 (25–100 циклов).

По внешнему виду, прочности и морозостойкости изделия делят на лицевые и рядовые. К лицевом изделиям предъявляют более высокие требования по внешнему виду, прочности и морозостойкости.

По способу изготовления стеновые керамические изделия делят на изделия пластического формования и изделия полусухого прессования. Кирпич изготовляют методом пластического формования и полусухого прессования, а камни – только методом пластического формования.

Применение. Керамический кирпич и камни применяют во всех частях зданий для кладки каменных и армокаменных конструкций, в том числе сырых и влажных помещений. Полнотелые кирпичи могут применяться для кладки фундаментов, печей, дымовых труб.

Основы технологии стеновых изделий пластическим способом

Пластический (экструзионный) способ. Стеновую керамику в настоя-

щее время изготавливают преимущественно пластическим способом, главным признаком которого является приготовление пластичной массы с влажностью 18–22 % и формование изделий методом выдавливания массы (экструзии) из пресса в виде ленты, которую разрезают струнами на изделия. Как отмечалось выше, технология всех керамических изделий включает пять основных этапов: 1 добыча глины; 2 приготовление керамической массы; 3 формование изделий; 4 cушка; 5 обжиг.

76

1.Добыча глины. Глину добыва-

ют в карьере экскаватором и доставляют на завод преимущественно автомобильным транспортом (рисунок 36).

2.Приготовление керамической массы. Сначала глина подаётся в глинорыхлитель, где она измельчается до кусков около 100 мм билами (ножами), расположенными на двух валах, вращающихся навстречу друг другу (рисунок

37).

Затем глина измельчается в вальцах, подвергаясь раздавливающему и истирающему действию двух валков, вращающихся навстречу друг другу с разной скоростью (рисунок 38). Размер кусков глины после вальцов равен расстоянию между валками –10–15 мм.

Для получения пластичной керамической массы влажностью 18–22 % глину увлажняют горячей водой и паром в глиносмесителе, куда при необходимости вводят добавки (рисунок 39).

51http://www.dizogrof.ru/pesok.php

52http://www.apsm.aaanet.ru/oborud/rixliteli.html

53http://images.google.ru/imglanding

54http://images.google.ru/imglanding?

Рисунок 36 – Добыча глины51

Рисунок 37– глинорыхлитель52

Рисунок 38 – Вальцы53

Рисунок 39 –Глиносмеситель54

77

Увлажнённую керамическую массу подвергают тонкому измельчению в вальцах, но уже с зазором между валками 1–2 мм, либо в бегунах (рисунок 40), либо в других машинах. В бегунах керамическая масса подвергается многократному раздавливающему и истирающему действию двух тяжёлых катков. Катки находятся на общей оси и перекатываются по окружности чаши, продавливают керамическую массу через отверстия в днище чаши.

а |

|

б |

Рисунок 40 – Бегуны55: а – загрузка и выгрузка; б – вид сверху |

||

Измельчённую и увлажнённую |

|

|

керамическую массу подвергают вы- |

|

|

лёживанию в шихтозапаснике |

в те- |

|

чение 2–4 недель (рисунок 41). При |

|

|

этом в ней происходит более равно- |

|

|

мерное распределение влаги, релак- |

|

|

сация (снятие) напряжений, возник- |

|

|

ших при механической обработке. |

|

|

Шихтозапасник – заглубленная бето- |

|

|

нированная ёмкость, оснащённая |

|

|

многоковшовым экскаватором |

(на |

Рисунок 41 – Шихтозапасник56 |

рисунке жёлтого цвета) для погрузки |

||

вылежавшейся глины на конвейер.

После шихтозапасника керамическая масса ещё раз обрабатывается в вальцах с зазором 1–2 мм (рисунок В) и в глиносмесителе (рисунок Г), в кото-

55http://www.inkeram.ru/main/Equipements/Preparation/Preparation_Ru.htm

56http://www.strom.aaanet.ru/about.html

78

ром окончательно корректируется влажность (18–22 %) и подаётся в пресс.

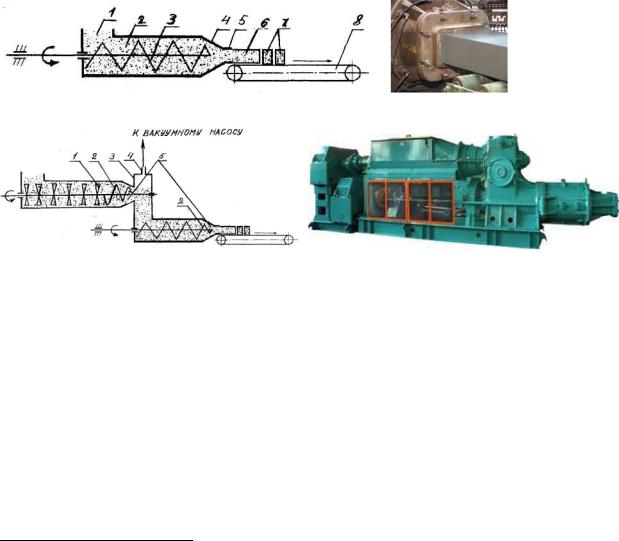

3. Формование изделий. Безвакуумные прессы применяют преимущественно при формовании полнотелого кирпича (рисунок 42, I). Керамическая масса 2 поступает в приемную воронку 1, перемещается винтом 3 в суживающуюся переходную головку 4, где уплотняется и выходит из мундштука 5 в виде бруса (ленты) 6 на конвейер 8. Брус режется автоматически струной на изде- лия-сырцы 7 заданных размеров, которые укладываются на сушильные вагонетки.

Вакуумные прессы (рисунок 42, III), как правило, используют для получения пустотелых изделий и полнотелого кирпича повышенной марочности. Они представляют собой комбинацию смесителя и пресса, имеют вакуумную камеру 3, герметичность которой создается с двух сторон зонами уплотненной массы – в суживающихся зонах с лопастями 2.

I |

II |

III IV

Рисунок 42 – Прессы пластического формования. I – безвакуумный пресс: II – брус (лента), выходящая из пресса57; III – вакуумный пресс – 1 – лопатки смесителя; 2 – лопасти; 3 – вакуумкамера; 4 – патрубок; 5 – зоны уплотнения; IV – общий вид вакуумного пресса58

57http://www.strom.aaanet.ru/zavod/brick ekstr.html

58http://www.bratya.com.ua/?pages=45

79

Для формования пустотелых изделий используют пустотообразователи, состоящие из скобы 1, которая крепится к мундштуку (изнутри), с прикрепленными к ней спицами 2,

оканчивающимися насадками 3 по форме пус- |

Рисунок 43 – Схема пусто- |

тот (рисунок 43). |

тообразователей |

4.Сушка изделий на современных заводах осуществляется, как правило,

втуннельных сушилках, работающих по принципу противотока (рисунок 44). Сырец на вагонетках в виде сплошного поезда движется по туннелю навстречу потоку дымовых газов из обжиговых печей, и высушиваются до остаточной влажности 6–10 %.

Рисунок 44 – Схема туннельной сушилки59: 1– подача теплоносителя; 2 – вагонетки с сырцом; 3 – отбор теплоносителя; 4 –канал для подачи теплоносителя в сушилку; 5 – движение вагонеток; 6 – движение газов

Рисунок В – Сушильные вагонетки с кирпичом-сырцом

5. Обжиг изделий. На современных заводах осуществляется в основном в туннельных печах (рисунок 45). Вагонетки с изделиями перемещаются в обжиговой печи и последовательно проходят зоны подогрева, обжига и охлаждения. В зону подогрева поступают дымовые газы из зоны обжига, изделия досушиваются, из глины удаляется химически связанная вода. В зоне обжига

59 http://stroim domik.ru/sbooks/book/14/art/3 razdel iii keramicheskie izdeliya/155 3 sushka sirtsa

80