Комбинирование производства

Комбинирование производства — одна из форм организации производства, основанная на соединении разных отраслей производства в одной крупной организации с целью упрощения межпроизводственных связей по технологической цепочке Например, концерны, комбинаты по производству конечного продукта — сортового проката, в которые входят производства по добыче и обращению руды, выплавке чугуна и стали, изготовлению проката. Основными признаками комбинирования являются.

техническая возможность объединения разнородных производств в единую технологическую цепочку;

пропорциональность производств по производительности (мощности);

территориальное единство объединяемых производств,

организационно-экономическая целесообразность объединения производств,

наличие качественных коммуникации между разными производствами, современных вспомогательных и обслуживающих производств.

Комбинирование производства позволяет:

1) комплексно использовать (перерабатывать) отходы производства;

2) извлекать из сырья максимально возможное количество полезных веществ (компонентов);

3) иметь высокий научно-технический и кадровый потенциал;

4) маневрировать ресурсами в рамках объединения;

5) эффективно использовать ресурсы;

6) выпускать конкурентоспособную продукцию.

Предпосылками развития комбинирования в промышленности являются, специализация производства и его концентрация, высокий уровень развития науки и техники Как правило, входящие в состав комбинатов производства — это крупные специализированные организации. Развитие научно-технического прогресса делает технически возможным и экономически выгодным использование большого объема отходов производства, более полное извлечение из продуктов их полезных веществ, тем самым создавая возможности для дальнейшего развития комбинированных производств на основе комплексного использования сырья и отходов производства.

В зависимости от характера производства, технологии и объединения в производственном процессе отдельных стадий переработки сырья и материалов комбинирование в промышленности выступает в трех основных формах:

- последовательная переработка сырья вплоть до получения готовой продукции;

- использование отходов производства для выработки других видов продукции;

- комплексная переработка сырья, т. е. выработка из одного вида сырья нескольких видов полезных продуктов.

Комбинирование на основе последовательной переработки сырья типично для черной металлургии и текстильной промышленности, имеются такие комбинаты в химической и других отраслях промышленности.

Комбинирование на основе использования отходов производства наиболее распространено в деревообрабатывающей, пищевой и других отраслях промышленности.

Комбинирование на основе комплексной переработки сырья распространено в отраслях и на предприятиях, занятых переработкой органического сырья (нефти, угля, торфа, сланцев и др.), а также использующих в качестве предмета труда комплексные руды, например, полиметаллические.

Комбинирование на основе использования отходов производства применяют комбинаты по производству цветных металлов, нефтехимические комбинаты, электрохимические комбинаты, в которых комплексно перерабатываются основные виды топлива.

Существуют также понятия вертикального, горизонтального и смешанного комбинирования.

Вертикальное комбинирование имеет место в том случае, когда осуществляется последовательная переработка сырья в полуфабрикат или готовую продукцию, горизонтальное — предполагает комплексную переработку сырья.

Смешанное комбинирование имеет место, когда из одного вида сырья, последовательно перерабатывая его, получают основные полуфабрикаты или готовые изделия, а из образовавшихся отходов получают побочные полуфабрикаты или готовые продукты.

Под типом производства понимается совокупность признаков определяющих организационно-техническую характеристику производственного процесса, осуществляемого как на рабочих местах так и в масштабах технологической линии, производственного участка, цеха, завода.

На одном предприятии тип производства самого предприятия может отличаться от типа производства цеха и т.д.

Единичный - тип производства, при котором на каждом рабочем месте закрепляется широкая номенклатура операций и используется прерывная форма движения предмета труда. Специализация рабочих мест отсутствует.

Применяется, когда предприятие или его подразделение выпускает широкую номенклатуру изделий небольшими партиями, вплоть до единичного образца.

Характеризуется отсутствием специализации рабочих мест, поэтому рабочие места группируются по технологической однородности; для работы применяется универсальное оборудование; требуются исполнители высокой квалификации; большой расход фонда заработной платы.

Длительность производственного процесса самая большая из всех типов производств, предприятию, работающему по единичному типу важно иметь весь комплекс заготовительных цехов. Единичный тип является наименее эффективным, но самым старым по историческому развитию.

Серийный - тип производства, при котором на каждом рабочем месте закрепляется ограниченное число операций.

Используется либо прерывная, либо непрерывная форма движения предмета труда по системе рабочих мест.

Применяется, когда предприятие выпускает небольшую номенклатуру изделий, изготовляемых большими сериями или партиями. Партии изделий периодически повторяются.

Характеризуется специализацией рабочих мест, что позволяет применять наряду с универсальным оборудованием специализированной оснастки. Появляется возможность использовать специалистов с более узкой специализации и низкой квалификации. Процент зарплаты по сравнению с единичным типом уменьшается. Длительность производственного цикла сокращается.

Применение серийного типа производства позволяет применять поточные линии.

Задача 1

Платежи постнумерандо бизнес – проекта распределены по годам следующим образом:

- 12000; -140000; 180000; 190000; 100000.

Найти чистый приведенный доход, индекс прибыльности, внутреннюю норму доходности, доходность инвестиций и срок окупаемости при ставке дисконтирования 20% годовых и стоимости капитала 11% годовых.

Решение

Чистый приведенный доход определяем по формуле:

NPV = ∑ _Е__ – Кп

(1+g)i

NPV = 180000 / (1+0,2)1 + 190000 / (1+0,2)2 + 100000 / (1+0,2)3 +

- 120000 / (1+0,14)1 – 140000 / (1+0,14)2 =

= 150000 + 131944,44 + 57870,37 - 10526,31 - 107725,45 =

= 339815 - 118252 = 221563

Индекс прибыльности определяется по формуле:

PI = NPV/ Кп

PI = 221563 / 118252 = 1,87

Внутренняя норма доходности (ВНД) определяется решением уравнения:

∑ _Е__ – Кп

(1+п)i = 0

180000 / (1+п)1 + 190000 / (1+п)2 + 100000 / (1+п)3 - 118252 = 0

п = 120%

Доходность инвестиций – это относительная величина полученной прибыли к вложенной сумме в %. Примем прибыль равную NPV, а сумму вложений равную денежному потоку = 152000.

ДИ = ____Прибыль__ х100 221563 х 100

Сумма вложений = 152000 = 146 %

Рассчитаем срок окупаемости инвестиций.

А1 = 180000

1,2 = 150000 А1 > К0

Проект окупится в первом году.

Определяем число дней:

152000 : 221563 х 365 = 250 дней.

Срок окупаемости проекта с учетом будущей стоимости инвестиций составит 250 дней.

Задача 2

Определите длительность технологического цикла обработки партии деталей при последовательном, параллельном, последовательно-параллельном видах движения ее по стадиям обработки, если технологический цикл состоит из четырех операций. Норма времени, число станков на операциях, размеры партий представлены в следующей таблице:

|

|

1 |

2 |

3 |

4 |

|

Норма времени на операцию, мин. |

12 |

3 |

2 |

5 |

|

Число станков на операции, шт. |

2 |

1 |

1 |

1 |

Размеры партии обработки 6 шт.

Размеры транспортной партии 2 шт.

Постройте графики движения изделий от операции к операции.

Решение

1. Последовательный вид движения возможен, когда вся обрабатываемая партия деталей передаётся на последующую операцию лишь после полного окончания всех работ на предыдущей операции. При этом длительность цикла технологических операций определяется суммой операционных циклов:

,

,

а длительность производственного цикла Т посл включает дополнительно межоперационные перерывы, длительность естественных процессов и перерывы, связанные с режимом работы участка и завода:

где m – число операций в процессе;

Тест – длительность естественных процессов, час.;

tм.о. – среднее межоперационное время, мин.

Тпосл = 6*(12/2+3+2+5) = 96 мин. = 1 ч. 36 мин.

Рисунок 1 - График производственного цикла при последовательном виде движения обрабатываемой партии изделий

2. При параллельном движении партии обеспечивается наиболее короткая длительность технологического производственного цикла Т´ пар :

где

– цикл операции с максимальной

продолжительностью.

– цикл операции с максимальной

продолжительностью.

Тпар. = (6-2) * 6 + (12/2+3+2+5) = 40 мин.

Рисунок 2 - График производственного цикла при параллельном виде движения обрабатываемой партии изделий

3. Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется партиями р или поштучно (р = 1).

Экономия времени τ в том и другом случае сочетания операционных циклов определяется как произведение (n-p) на операционный цикл минимальной продолжительности из двух сочетаемых. Следовательно, в любом случае

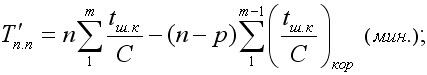

тогда

где

– сумма коротких операционных циклов

из каждой пары смежных операций.

– сумма коротких операционных циклов

из каждой пары смежных операций.

Тпар.-посл. = 6 * (12/2+3+2+5) – (6-2) * (3+2+2) = 96 - 28 =

= 68 мин. = 1 ч. 8 мин.

Рисунок 3 - График производственного цикла при параллельно-последовательном виде движения обрабатываемой партии изделий

Задача 3

Партия из 10 деталей обрабатывается при параллельно-последовательном движении. Технологический процесс состоит из шести операций:

t1 = 2 мин,

t2 = 9 мин,

t3 = 5 мин,

t4 = 8 мин,

t5 = 3 мин,

t6 = 4 мин.

Имеется возможность объединить пятую и шестую операции в одну без изменения длительности каждой. Транспортная партия составляет 1 шт. Количество рабочих мест на операции равно 1.

Определите, как изменится длительность технологического цикла обработки партии после объединения операций.

Решение

Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется партиями р или поштучно (р = 1). Длительность технологического цикла Т п.п будет соответственно меньше, чем при последовательном виде движения, на величину совмещения операционных циклов τ:

В практике встречаются два способа сочетания смежных операционных циклов:

а) предыдущий операционный цикл меньше последующего, т.е. Т оп i < Т оп (i+1).

В этом случае начало обработки на последующей операции возможно сразу после окончания обработки первой штуки или передаточной партии на предыдущей операции.

Экономия времени τ вследствие параллельно-последовательного сочетания операционных циклов будет определяться разностью Т´ посл и Т´ п.п:

б) предыдущий операционный цикл больше последующего, т.е. Т оп i > Т оп (i+1) .

В этом случае начало обработки на последующей операции определяется из условия, что последняя штука или передаточная партия, будучи закончена обработкой на предыдущей операции, немедленно начинает обрабатываться на последующей. Остальные штуки или передаточные партии должны быть закончены обработкой (непрерывно) к этому моменту.

Экономия времени τ в этом случае определяется также разностью Т´посл и Т´п.л:

Экономия времени τ в том и другом случае сочетания операционных циклов определяется как произведение (n-p) на операционный цикл минимальной продолжительности из двух сочетаемых. Следовательно, в любом случае

тогда

где

– сумма коротких операционных циклов

из каждой пары смежных операций.

– сумма коротких операционных циклов

из каждой пары смежных операций.

Тпар.-посл. = 10 * (2+9+5+8+3+4) – (10-1) * (2+5+5+3+3) =

= 148 мин. = 2 ч. 28 мин.

Тпар.-посл.(усл.1) = 10 * (2+9+5+8+7) – (10-1) * (2+5+5+7) =

= 139 мин. = 2 ч. 19 мин.

Ответ: длительность обработки партии деталей составит 2 ч. 28 мин.

При объединении пятой и шестой операций длительность обработки партии деталей составит 2 ч. 19 мин.