- •Расчет и конструирование химических аппаратов с мешалками

- •Введение

- •1.Общие сведения

- •1.1.Назначение и характеристики аппаратов

- •1.2.Конструкция химического аппарата

- •1.3.Выбор материалов для изготовления деталей аппарата

- •1.4. Последовательность выполнения проекта

- •2. Подбор и расчет элементов корпуса аппарата

- •2.1. Выбор размеров корпуса аппарата

- •2.2. Цилиндрические обечайки

- •2.3. Днища и крышки аппаратов приварные

- •2.4. Расчет элементов рубашки

- •2.5. Крышки отъёмные

- •2.6. Фланцевые соединения

- •2.7. Устройства для присоединения трубопроводов

- •2.8. Опоры аппаратов.

- •3. Расчёт и конструирование перемешивающего устройства

- •3.1.Конструктивные схемы крепления валов перемешивающих устройств

- •3.2. Подбор узлов и деталей перемешивающего устройства

- •3.3 Последовательность проектирования и расчёта перемешивающего устройства

- •3.4. Проектный расчёт и конструирование вала и подшипникового узла

- •3.5. Разработка эскизного проекта перемешивающего устройства.

- •3.6. Проверочный расчёт вала

- •3.7.Проверочный расчёт шпонок

- •3.8.Проверка пригодности подшипников

- •Библиографический список

- •1.Общие сведения 4

- •2. Подбор и расчет элементов корпуса аппарата 8

- •3. Расчёт и конструирование перемешивающего устройства 24

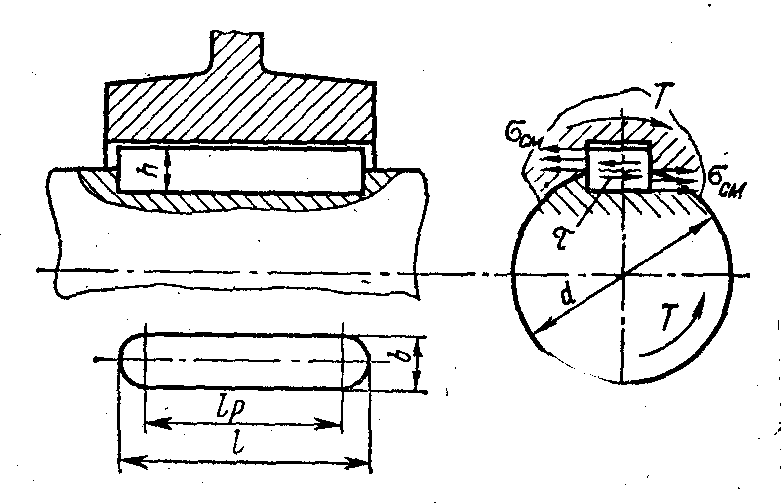

3.7.Проверочный расчёт шпонок

Призматические шпонки проверяют на смятие. Проверке подлежат две шпонки - в месте посадки полумуфты и в месте установки мешалки.

Условие прочности:

![]() ,

(3.13)

,

(3.13)

где d - диаметр вала в месте установки шпонки; 1р = (1 – в) - рабочая длина шпонки со скругленными торцами в мм (1-полная длина шпонки); в,h,t - стандартные размеры (табл.55 прил.1, рис. 3.15); [см] = 80 - 150 н/мм2 - допускаемое напряжение на смятие.

Рис. 3.15. Соединение призматической

шпонкой

3.8.Проверка пригодности подшипников

Пригодность подшипников качения определяется сопоставлением расчётной динамической грузоподъемности Ср с базовой (табличной ) С.

Расчёт динамической грузоподъёмности производится по формуле

![]() ,

(3.14)

,

(3.14)

где Lh срок службы (ресурс) узла; Lh = 10 • 103 20 • 103 ч; п - число оборотов вала в минуту; РЕ - эквивалентная динамическая нагрузка ;

m =3 (для шарикоподшипников).

Определение сил, нагружающих подшипники. Радиальные нагрузки Fr на подшипники равны радиальным реакциям RA , RB (см. расчет вала на прочность).

Осевые нагрузки. При установке вала в шариковых радиальных подшипниках осевая сила Fa, нагружающая подшипник, равна внешней осевой силе F A, действующей на вал:

![]() ,

(3.15)

,

(3.15)

где Р - давление в аппарате; G - вес вала и мешалки; dрас - расчётный диаметр вала в уплотнении, установленном на крышке аппарата (d6); dрас =d+5 мм.

При размещении вала в радиально-упорных подшипниках осевые силы Fa, нагружающие подшипники, находят с учётом осевых составляющих S от действия радиальных сил Fr: для шарикоподшипников S = e Fr ; для роликоподшипников – S = 0,83 e Fr ; где Fr - реакция наиболее нагруженной опоры (RA или RВ); е - коэффициент осевого нагружения подшипника (табл.50).

Последовательность расчёта.

1. Для выбранного подшипника (см. конструирование вала и подшипникового узла) выписывают значения динамической С и статической грузоподъёмности С0, (табл.48,49 прил.1)3.22, 3.23).

2. По отношению FА/ С0, (табл.50 прил.1) выписывают значения коэффициента осевого нагружения е.

3. Определяют осевые составляющие.

Например, для двухопорного узла: в опоре А S = е F r1 ; в опоре В S = е F r2 .

4. Определяют осевую результирующую нагрузку на подшипники в соответствии с условиями нагружения:

|

Условия нагружения |

Осевые нагрузки |

|

S1 S2 ; FA 0 S1 < S2 ; FA S2 - S1 |

Fa1= S1 Fa2 = Fa1+ FA |

|

S1 < S2 ; FA < S2 - S1 |

Fa2 = S2 - FA Fa1= Fa2- FA |

5 Сравнивают отношение FA /(V Fr) с коэффициентом е и принимают значения коэффициентов x и у: при FA /(V Fr) < е: х = 1, у = 0; при FA /(V Fr ) > e - по табл. 51 прил.1.

6. Вычисляют эквивалентную динамическую нагрузку:

![]() ,

кН

, (3.16)

,

кН

, (3.16)

где V - коэффициент вращения; V = l при вращении внутреннего кольца подшипника; коэффициент безопасности kб =1,1 - 1,5 (меньшее значение принимают для односменной работы, большее - для круглосуточной), значение температурного коэффициента kТ принимают в зависимости от рабочей температуры подшипника: kТ = 1 (при t 100°С); kТ = 1.05 (при t = 100 - 125°С).

При установке вала в двух подшипниках качения эквивалентную нагрузку РЕ рассчитывают для обеих опор и определяют наиболее нагруженную, для которой и рассчитывают динамическую грузоподъёмность.

7. По формуле (3.14) определяют грузоподъёмность Ср и сравнивают её с табличным значением.

Если Cp < С, то подшипник пригоден. Если данное условие не выполняется, необходимо применить подшипник другой серии (с большей грузоподъемностью). При этом надо учесть, что увеличение диаметра наружного кольца подшипника приведёт к изменению размеров корпуса и крышек подшипникового узла.

Если второй опорой является подшипник скольжения (рис.3.16), то его пригодность проверяют по условиям:

![]() ;

(3.17)

;

(3.17)

![]() ,

(3.18)

,

(3.18)

где

![]() - среднее давление в подшипнике,Fr

- радиальная

нагрузка на подшипник скольжения

(радиальная реакция в подшипнике

скольжения RБ);

d

– диаметр вала под подшипником скольжения,

l

- длина

подшипника; V

- скорость

скольжения;

- среднее давление в подшипнике,Fr

- радиальная

нагрузка на подшипник скольжения

(радиальная реакция в подшипнике

скольжения RБ);

d

– диаметр вала под подшипником скольжения,

l

- длина

подшипника; V

- скорость

скольжения;

![]() м/с.

м/с.

Условие (3.17) отражает

требования к износостойкости подшипника,

условие (3.18) ограничивает нагрев трущихся

поверхностей. Для работы в агрессивных

средах вкладыши изготавливают из

графита, при этом

![]() и

и![]() имеют значения:

имеют значения:![]() = 2МПа;

= 2МПа;

![]() =2

=2

![]()

Рис.3.16. Нижняя

опора вала – подшипник скольжения

Выполнение графической части проекта. Графическая часть проекта состоит из сборочных чертежей: общего вида аппарата с перемешивающим устройством и приводом (рис.11 прил.2) и отдельных узлов – привода (рис.12 прил.2), корпуса аппарата, крышки аппарата (по указанию преподавателя). Каждый сборочный чертеж сопровождается спецификацией. Примеры спецификаций приведены в прил. 2 (рис.13-15). Требования к графической части и расчетно-пояснительной записке изложены в литературе 4.