- •Термины и определения сульфатного процесса

- •История

- •Свойства и особенности сульфатной целлюлозы

- •Сравнительные показатели сульфатного процесса

- •Непрерывная сульфатная варка

- •Дополнение

- •15.2.4.3. Варка натронной и сульфатной целлюлозы [36, 49]

- •1 Стандарты на сырьё, химикаты, воду

- •1.1 Требования к качеству производственной воды

- •1.2 Показатели исходного сырья

- •2 Технологическая часть

- •3 Организация технологического контроля

- •4. Автоматизация отдела промывки и сортирования сульфатной небеленой целлюлозы

- •Гост 11208-82 Целлюлоза древесная (хвойная) сульфатная небеленая. Технические условия

- •Превращения лигнина

- •Производство сульфатной целлюлозы

Непрерывная сульфатная варка

Непрерывный технологический процесс сульфатной варки целлюлозы является более современным и экономически эффективным по сравнению с периодическим процессом, широко использовавшимся в начале и середине XX века. Основными достоинствами процесса являются:

исключение из процесса технологических операций по загрузке и выгрузке варочных котлов;

сокращение производственных и складских площадей;

меньший расход теплоносителей и их стабильное потребление во времени;

сокращение расходов на теплорекуперацию;

возможность полной автоматизации процессов.

Основными недостатками и особенностями процесса являются:

метод может быть эффективно применим только для крупнотоннажного производства;

более высокие требования к качеству исходного сырья, стабильности параметров пара и варочного раствора;

более технологически сложная эксплуатация оборудования.

Общая схема процесса непрерывной варки может быть описана на примере действующего производства − ОАО «Монди СЛПК». По состоянию на 1 января 2011 года на комбинате, расположенном в Республике Коми, действует типовая схема непрерывного производства сульфатной целлюлозы мощностью около 1 млн. тонн в год.

Собственно варка целлюлозы осуществляется в трёх варочных установках типа «Камюр». Температура варки составляет 130−155 °С для лиственной и 140−165 °С хвойной целлюлозы. Концентрация активной щёлочи 100−103 г Na2O/л, сульфидность белого щелока 30−35 %. Выход целлюлозы на потоке составляет 48−52 %.

(http://ru.wikipedia.org/wiki/%D1%F3%EB%FC%F4%E0%F2%ED%FB%E9_%EF%F0%EE%F6%E5%F1%F1).

Дополнение

15.2.4.3. Варка натронной и сульфатной целлюлозы [36, 49]

Условия варки зависят от состава варочного щелока и определяются назначением вырабатываемой технической целлюлозы: получение бумаги и картона или искусственных полимеров (химическая переработка целлюлозы). Натронный варочный щелок содержит активную щелочь в виде гидроксида натрия и карбоната натрия. Сульфатный варочный щелок (белый щелок) в качестве активных компонентов содержит гидроксид натрия и сульфид натрия, а также примеси карбоната, тиосульфата, сульфата и полисульфидов натрия, наличие которых связано с реакциями, протекающими в процессе регенерации варочных химикатов.

Варочный щелок характеризуется следующими основными показателями, выраженными в процентах и рассчитанными, как правило, в единицах Na2O [ед. Na2O (%) = 31×m (%) эквивалентная масса].

Общая щелочь = NaOH + Na2S + Na2CO3 + ½ Na2SO3

Эффективная щелочь = NaOH + ½ Na2S

Активная щелочь = NaOH + Na2S

Сульфидность = Na2S/(NaOH + Na2S)

Щелочь при варке расходуется на реакции с лигнином, углеводами, экстрактивными веществами, а также на нейтрализацию различных органических кислот присутствующих в древесине. При сульфидности белого щелока 30 % поглощается, в пересчете на а.с.д., около 14 % активной щелочи или 11,6 % эффективной щелочи в единицах Na2O. Из этого количества щелочи на нейтрализацию продуктов растворения лигнина расходуется около 3,1 %. Остальные 8,5 % тратятся на гидролиз ацетильных групп (1,15 %) и нейтрализацию продуктов деструкции углеводов (7,35 %). Таким образом, при сульфатной варке на растворение лигнина расходуется около 25 % содержащейся в щелоке активной щелочи. В результате реакций варочных реагентов с компонентами древесины к концу варки в щелоке остается 65–80 % сульфида натрия и только небольшая часть активной щелочи [17, 48].

Выход и свойства волокнистого материала, получаемого после варки зависят от расхода и концентрации щелочи, сульфидности щелока, температуры и продолжительности процесса, пропитки щепы, породы и свойств древесины.

Влияние расхода щелочи и ее концентрации

В течение варки часть щелочи в щелоке расходуется на нейтрализацию кислых продуктов, образующихся при растворении древесины. Количество активной щелочи, связываемое кислыми продуктами варки, называется теоретическим расходом щелочи. Количество щелочи, связанной с продуктами распада растительного сырья, составляет в ед. Na2O 25–31 масс. % от массы растворенных органических веществ. Теоретический расход щелочи возрастает при получении мягкой белимой целлюлозы и целлюлозы для химической переработки, т. к. это связано с более глубоким распадом углеводов и лигнина. Расход щелочи на варку в производственных условиях на 10–50 % выше теоретического. В промышленных условиях при варке сосны и ели расход щелочи на варку при выработке целлюлозы, предназначенной для производства бумаги и картона, находится в пределах 15–22 масс. % активной Na2O от массы а.с.д. Для варки некоторых хвойных пород, расход щелочи возрастает до 20–24 % Nа2O за счет большого содержания в ней водорастворимых. При варке лиственных пород древесины — осины и березы — расход активной щелочи на варку сокращается до 14–16 масс. % Na2O от массы древесины ввиду более легкой ее делигнификации. Влияние расхода щелочи на выход и степень делигнификации целлюлозы из березы и сосны представлено в табл. 15.2.25.

Начальная концентрация активной щелочи связана с расходом щелочи на варку через жидкостный модуль варки в соответствии с формулой:

А = 0,1C0V,

где А — относительный расход активной щелочи на варку, %; C0 — начальная концентрация щелочи в варочном растворе, кг Na2O/м3; V — жидкостной модуль варки (м3 щелока / 1 т а.с.д.) складывается из удельных объемов белого щелока (Vб.щ.), влаги в щепе (Wв.щ.), конденсата от пропарки (Wк.) и черного щелока (Vч.щ.):

V = Vб.щ. + Wв.щ. + Wк. + Vч.щ.

Таблица 15.2.25

Влияние расхода щелочи на выход и степень делигнификации целлюлозы [49]

|

Наименование показателей |

Вид древесины | |||||||||

|

береза |

сосна | |||||||||

|

Расход активной Na2O, масс. % от массы а.с.д. |

14 |

15 |

16 |

17 |

18 |

19 |

15,5 |

17,5 |

18,5 | |

|

Выход целлюлозы, масс. % |

52,2 |

51,6 |

51,5 |

50,3 |

50,0 |

49,6 |

46,5 |

45,3 |

45,5 | |

|

Выход непровара, масс. % |

1,2 |

— |

— |

— |

— |

— |

3,5 |

1,4 |

0,5 | |

|

Общий выход, масс. % |

53,4 |

51,6 |

51,5 |

50,3 |

50,0 |

49,6 |

50,0 |

46,7 |

46,0 | |

|

Число Каппа |

22 |

21 |

20 |

20 |

18 |

17 |

— |

— |

— | |

|

Содержание лигнина, масс. % |

— |

— |

— |

— |

— |

— |

10,1 |

7,0 |

6,2 | |

Примечание. Продолжительность: 1 ч при варке сосны и 1,5 ч при варке березы. Сульфидность белого щелока 25 %, температура 170 °С.

При получении целлюлозы одинакового выхода увеличение концентрации активной щелочи на 30 г/л при постоянном ее расходе сокращает время варки примерно в 2 раза. В производственных условиях концентрация активной щелочи в варочном щелоке находится в пределах 40–60 г/л. Для регулирования концентрации активной щелочи в варочном щелоке, поддержания необходимого гидромодуля и экономии химикатов в котел добавляется черный щелок.

Влияние сульфидности варочного щелока

Сульфидностью называется эквивалентное отношение концентрации сульфида натрия к концентрации активной щелочи.

В промышленных условиях сульфидность варочного щелока находится чаще всего в пределах 15–35 %.

В табл. 15.2.26 представлены данные о влиянии сульфидности на показатели качества целлюлозы, получаемой при варке древесины сосны.

Наряду с положительными сторонами повышения сульфидности необходимо отметить и некоторые отрицательные стороны: усиление корродирующего действия щелока на варочное Лабораторное оборудование; повышение количества вредных метилсернистых соединений и сероводорода.

Таблица 15.2.26

Влияние сульфидности варочного щелока на качество целлюлозы при варке древесины сосны

|

Наименование показателей |

Сульфидность варочного щелока, % | ||

|

0 |

15 |

25 | |

|

Расход активной Na2O, масс. % от массы а.с.д. |

20 |

19 |

18,5 |

|

Выход сортированной целлюлозы, масс. % от массы а.с.д. |

43,1 |

44,4 |

45,5 |

|

Выход непровара, масс. % |

7,2 |

1,5 |

0,5 |

|

Общий выход, масс. % |

50,3 |

45,9 |

46,0 |

|

Содержание лигнина, масс. % |

12,0 |

7,8 |

6,2 |

|

Механические свойства целлюлозы: |

|

|

|

|

разрывная длина, м |

6100 |

8300 |

8750 |

|

сопротивление излому, число двойных перегибов |

750 |

1570 |

2240 |

|

сопротивление продавливанию, кПа |

340 |

350 |

395 |

|

сопротивление раздиранию, мН |

850 |

1100 |

900 |

Влияние температуры и продолжительности варки [50]

Щелочные варки (натронные и сульфатные) условно можно разделить на три периода:

1) заварка — включает подъем температуры от начальной до максимальной температуры варки с возможными промежуточными стоянками для улучшения пропитки щепы; 2) собственно варка — стоянка при заданной конечной температуре; 3) выдувка (или вымывка) массы из котла — может производиться либо с полного давления в котле, либо со снижением давления, либо со снижением давления и температуры (холодная выгрузка массы из котла).

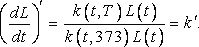

При сульфатном способе варки максимальная температура в варочном котле поддерживается в пределах 150–180 °С (Р 0,7–1,2 МПа) — в зависимости от вида получаемой целлюлозы и породы древесины. Для варки лиственных пород древесины температура варки не должна быть выше 170 °С из-за резкого понижения в противном случае выхода целлюлозы и ее прочности. Зависимость скорости реакции от температуры и продолжительности процесса описывается уравнением химической кинетики. Большинство исследователей аппроксимируют процесс делигнификации древесины уравнением реакции первого порядка:

![]()

где L — концентрация лигнина, моль/м3; t — продолжительность реакции, с; k — константа скорости реакции, с–1.

Согласно Аррениусу, константа скорости реакции выражается формулой:

![]()

где k0 — постоянный коэффициент, с–1; E — энергия активации, Дж/моль; R — универсальная газовая постоянная, Дж/моль∙К; T — абсолютная температура, К.

Поскольку значение коэффициента k0 определить затруднительно, Врумом предложено ввести относительную константу скорости, не содержащую k0:

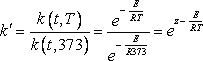

,

,

где k (t,

373) — константа скорости при температуре

100 °C; ![]() .

.

Физический смысл k′ можно интерпретировать как относительную скорость реакции. Действительно, отношение фактической скорости реакции к условной скорости при 100 °С равно k:

Для процесса сульфатной варки хвойной древесины величина Е, рассчитанная по экспериментальным данным, равна 134 080 Дж/моль, тогда:

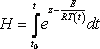

![]()

Интеграл относительной константы скорости k′ принято называть Н-фактором:

Таблица 15.2.27

Относительная скорость делигнификации при сульфатной варке [50]

|

Температура, °С |

Относительная скорость реакции |

Температура, °С |

Относительная скорость реакции |

Температура, °С |

Относительная скорость реакции |

|

50 |

0,0029 |

97 |

0,736 |

144 |

53,97 |

|

51 |

0,0033 |

98 |

0,815 |

145 |

58,52 |

|

52 |

0,0038 |

99 |

0,903 |

146 |

63,43 |

|

53 |

0,0043 |

100 |

1,010 |

147 |

68,72 |

|

54 |

0,0049 |

101 |

1,110 |

148 |

74,41 |

|

55 |

0,0056 |

102 |

1,220 |

149 |

80,56 |

|

56 |

0,0064 |

103 |

1,350 |

150 |

87,18 |

|

57 |

0,0073 |

104 |

1,490 |

151 |

94,32 |

|

58 |

0,0083 |

105 |

1,650 |

152 |

101,98 |

|

59 |

0,0094 |

106 |

1,820 |

153 |

110,24 |

|

60 |

0,0107 |

107 |

2,010 |

154 |

119,14 |

|

61 |

0,0121 |

108 |

2,210 |

155 |

128,70 |

|

62 |

0,0137 |

109 |

2,430 |

156 |

138,97 |

|

63 |

0,0156 |

110 |

2,680 |

157 |

150,0 |

|

64 |

0,0176 |

111 |

2,950 |

158 |

161,83 |

|

65 |

0,0199 |

112 |

3,250 |

159 |

174,60 |

|

66 |

0,0255 |

113 |

3,570 |

160 |

188,24 |

|

67 |

0,0266 |

114 |

3,930 |

161 |

202,91 |

|

68 |

0,0288 |

115 |

4,310 |

162 |

218,67 |

|

69 |

0,0325 |

116 |

4,730 |

163 |

235,50 |

|

70 |

0,0367 |

117 |

5,190 |

164 |

253,58 |

|

71 |

0,0413 |

118 |

5,700 |

165 |

273,58 |

|

72 |

0,0465 |

119 |

6,250 |

166 |

293,73 |

|

73 |

0,0523 |

120 |

6,850 |

167 |

316,0 |

|

74 |

0,0590 |

121 |

7,500 |

168 |

339,87 |

|

75 |

0,0661 |

122 |

8,210 |

169 |

365,31 |

|

76 |

0,0743 |

123 |

8,980 |

170 |

392,57 |

|

77 |

0,0834 |

124 |

9,830 |

171 |

421,75 |

|

78 |

0,0935 |

125 |

10,740 |

172 |

452,95 |

|

79 |

0,105 |

126 |

11,740 |

173 |

486,36 |

|

80 |

0,117 |

127 |

12,820 |

174 |

521,90 |

|

81 |

0,131 |

128 |

14,000 |

175 |

560,10 |

|

82 |

0,147 |

129 |

15,290 |

176 |

600,67 |

|

83 |

0,164 |

130 |

16,670 |

177 |

644,06 |

|

84 |

0,184 |

131 |

18,180 |

178 |

690,38 |

|

85 |

0,205 |

132 |

19,820 |

179 |

739,78 |

|

86 |

0,229 |

133 |

21,600 |

180 |

792,58 |

|

87 |

0,255 |

134 |

23,510 |

181 |

848,84 |

|

88 |

0,285 |

135 |

25,600 |

182 |

908,88 |

|

89 |

0,317 |

136 |

28,850 |

183 |

972,62 |

|

90 |

0,353 |

137 |

30,310 |

184 |

1040,80 |

|

91 |

0,393 |

138 |

32,940 |

185 |

1113,40 |

|

92 |

0,437 |

139 |

35,810 |

186 |

1190,50 |

|

93 |

0,485 |

140 |

38,900 |

187 |

1272,80 |

|

94 |

0,539 |

141 |

42,240 |

188 |

1360,20 |

|

95 |

0,598 |

142 |

45,850 |

189 |

1453,10 |

|

96 |

0,664 |

143 |

49,760 |

190 |

1552,50 |

H-фактор отражает суммарное влияние температуры и продолжительности варки на выход и степень провара целлюлозы. Для определения H-фактора в табл. 15.2.27 приводятся относительные скорости процесса делигнификации при сульфатной варке хвойной древесины.

Влияние пропитки щепы и породы древесины

Пропитка щепы как при сульфатной, так и при сульфитной варке положительно сказывается на равномерности провара, сокращении отходов сортирования, улучшении механической прочности волокнистого материала. При получении мягких белимых целлюлоз улучшение пропитки щепы приводит к снижению расхода химикатов на отбелку. Положительное влияние на качество пропитки и ее скорость оказывает влажность щепы и равномерность щепы по размерам.

Влияние вида сырья

Влияние породы древесины при щелочных варках целлюлозы значительно меньше, чем при сульфитных варках. Выход среднежесткой целлюлозы из хвойных пород древесины в зависимости от ее качественных показателей колеблется в пределах 42–50 масс. %, выход целлюлозы из лиственницы в зависимости от содержания в ней водорастворимых веществ (арабиногалактан и др.) значительно ниже и колеблется в пределах 34,5–44 %. Из древесины ели и сосны при натронной и сульфатной варках получается примерно равноценная целлюлоза, но за счет меньшего содержания смолы выход целлюлозы из ели выше, чем из сосны. В табл. 15.2.28 приводятся сравнительные данные по варке древесины ели и сосны сульфатным способом.

Лиственная древесина при сульфатной варке дает целлюлозу с довольно высокими показателями качества и большим, по сравнению с хвойной древесиной, выходом (50–55 масс. %). При этом варка лиственной древесины проводится при более низкой температуре и с меньшим расходом щелочи. В табл. 15.2.29 приводятся сравнительные данные результатов сульфатных варок сосны и березы.

Основные марки сульфатной целлюлозы

Методом сульфатной варки производят целлюлозу марок: НС-1, НС-2, НС-3.

Целлюлоза марки НС-1 применяется для высокопрочных технических и специальных упаковочных видов бумаг, бумаги для парафинирования марки ОДП-35 и для специальных видов бумаги.

Целлюлоза марки НС-2 применяется для оберточных, упаковочных, водонепроницаемых видов бумаг, шпагатной бумаги, основы для парафинирования, основы для клеевой ленты, влагопрочной основы для шлифовальных шкурок и основы абразивной; бумаги и картона для текстильных патронов и конусов, коробочного, обивочного, водостойкого, прокладочного, обувного и других видов картона.

Целлюлоза марки НС-3 предназначается для влагопрочной, текстурной видов бумаг, основы для внутреннего слоя бумажного слоистого пластика, картона для торцевых крышек фильтрующих элементов.

Характеристика сульфатной небеленой целлюлозы различных марок в соответствии с ГОСТ 11208–82 с учетом изменений № 4 от 1990 г. представлена в табл. 15.2.30.

Методом сульфатной варки также производится целлюлоза электроизоляционная для конденсаторной, кабельной и трансформаторной бумаги (ГОСТ 5186–88).

Таблица 15.2.28

Свойства сульфатной целлюлозы из древесины ели и сосны [49]

|

Показатели |

Ель |

Сосна |

|

Продолжительность варки при 170 °С, мин |

111 |

115 |

|

Выход целлюлозы, масс. % от массы обессмоленной древесины |

49,8 |

48,3 |

|

Непровар, масс. % от массы древесины |

2,2 |

2,9 |

|

Содержание лигнина, масс. % |

5,4 |

5,6 |

|

Продолжительность размола, ч |

1,97 |

2,10 |

|

Степень помола, °ШР |

47 |

47 |

|

Разрывная длина, м |

11 595 |

9 456 |

|

Число двойных перегибов |

6 899 |

4 865 |

|

Пентозаны в целлюлозе, % |

7,91 |

7,65 |

|

Эфирный экстракт, % |

0,47 |

0,36 |

Таблица 15.2.29

Результаты сульфатных варок древесины сосны и березы [49]

|

Показатели |

Береза |

Сосна |

|

Продолжительность варки при 170 °С, мин |

90 |

90 |

|

Расход щелочи, масс. % |

16 |

17,5 |

|

Выход целлюлозы, масс. % |

51,5 |

45,3 |

|

Непровар, масс. % |

— |

1,4 |

|

Общий выход целлюлозы, масс. % |

51,5 |

46,7 |

|

Степень провара, ед. Каппа |

20 |

23 |

|

Механические свойства отливки 60 °ШР, 75 г/м2: |

|

|

|

разрывная длина, м |

10 300 |

9 900 |

|

сопротивление излому, ч.дв.п. |

1 320 |

1 130 |

|

сопротивление продавливанию, КПа |

410 |

|

Таблица 15.2.30

Характеристика сульфатной небеленой целлюлозы различных марок

|

Наименование показателей |

Марки бумаг | ||||

|

НС-1 |

НС-2 |

НС-3 | |||

|

высший сорт |

1 сорт | ||||

|

Степень делигнификации, ед. Каппа |

24,0–32,0 |

26,0–36,0 |

26,0–36,0 |

20,0–26,0 | |

|

Разрывная длина, м, не менее |

9100 |

8700 |

8200 |

7800 | |

|

Сопротивление продавливанию, кПа (кгс/см2), не менее |

470 (4,8) |

470 (4,8) |

— |

— | |

|

Сопротивление раздиранию, мН (гс), не менее |

830 (85) |

810 (83) |

760 (77) |

630 (64) | |

|

Сорность, число соринок на 1 м2 листа площадью: |

|

|

|

| |

|

свыше 0,1 до 1 мм2 вкл., не более |

2200 |

— |

— |

3100 | |

|

свыше 1,0 до 2 мм2 вкл. |

0 |

— |

— |

90 | |

|

свыше 2 мм2 |

Не допускается | ||||

|

Влажность при отгрузке, %, не более |

23 |

23 |

23 |

23 | |

Техника варки сульфатной целлюлозы

Для производства древесной щелочной целлюлозы применяются:

– периодическая варка — в стационарных варочных котлах с циркуляцией щелока и прямым нагревом или в стационарных котлах с циркуляцией и непрямым нагревом;

– непрерывная варка — в котлах непрерывного действия.

Преимуществами периодической варки является высокая надежность работы оборудования, гибкость и простота управления процессом, невысокая чувствительность к изменениям качества щепы, незначительные колебания степени провара, низкие эксплуатационные расходы. Варочные котлы, используемые в настоящее время в мировой практике для периодической варки, имеют емкость от 200 до 400 м3. В России на сегодняшний день для щелочных варок применяются в основном котлы емкостью 110–140 м3, максимально — 160 м3. Варочные котлы могут иметь днища конической и сферической формы. Котлы со сферическим днищем в последнее время в мировой практике считаются более предпочтительными, т. к. при такой конструкции улучшается вытеснение щелока и, кроме того, обеспечивается выгрузка массы из котла при более высокой концентрации. Варочные котлы большой емкости, предназначенные для варки целлюлозы с холодной выгрузкой массы из котла и рекуперацией тепла черного щелока, имеют циркуляционные сита в цилиндрической части котла и вытеснительные сита (сита для вытеснения горячего черного щелока) в верхней части котла. Отечественные установки для периодической варки сульфатной целлюлозы производятся АО «Петрозаводскмаш» [35]. В комплект установки входят: варочный котел, теплообменник, устройство для принудительной циркуляции варочного раствора, бак-конденсатоотводчик и система автоматического управления.

Современные варочные котлы снабжены системой принудительной циркуляции щелока с непрямым нагревом.

Отобранный из котла щелок проходит через теплообменник, где нагревается, и подается обратно в котел: 2/3 объема щелока направляется в верхнюю часть котла, где разбрызгивается через сопло, а 1/3 объема щелока поступает в нижнюю часть котла через нижнюю горловину котла. Производительность циркуляционного насоса в системах циркуляции создает кратность циркуляции в котле за час в пределах 9,5–14,5. Удельная поверхность нагрева подогревателя должна быть достаточно большой и находится в пределах 0,75–8,5 м2/1 м3 объема котла.

Начиная со 120–130 °С, производят так называемую терпентинную сдувку, которая продолжается до достижения температуры варки 165–175 °С. Терпентинной сдувка называется потому, что в сдувочных газах находятся главным образом пары скипидара (терпентина). По завершению варки производится конечная сдувка. Давление в котле при этом снижается с 0,7–0,8 МПа до 0,4–0,5 МПа. На большинстве отечественных заводов с целью сокращения оборота котла вместо конечной сдувки производят выдувку массы с полного давления. Современные теплоэкономичные технологии периодической сульфатной варки предусматривают холодную выгрузку массы из котла и рекуперацию тепла черного щелока («модифицированные варки»). Это позволяет сократить расход пара на варку (на 50–60 %), уменьшить количество газовых выбросов (на 90 %), так как температура отбираемой из котла массы ниже температуры самоиспарения жидкости, и сократить оборот котла (на 30–40 %). К другим преимуществам модифицированных варок следует отнести: возможность использования щепы низкого качества; снижение расхода химикатов на варку (на 5–10 %); увеличение выхода полуфабриката (из хвойной древесины на 1,0–1,5 %, из лиственной — на 1,5–2 %); возможность получения полуфабриката в широком диапазоне чисел Каппа; повышение прочности целлюлозы (на 10–15 %); увеличение эффективности промывки целлюлозы за счет стадии промывки в котле; увеличение концентрации СВ в отработанном щелоке и, вследствие этого, сокращение расхода пара на выпарку; снижение расхода отбеливающих химикатов при отбелке (до 30 %). В табл. 15.2.32 приведены характеристики технологических процессов для новых способов периодической варки в сравнении с традиционной варкой.

В табл. 15.2.31 приводятся сравнительные данные состава газовых выбросов при обычной периодической сульфатной варке и при варке с холодной выгрузкой массы из котла.

Установки непрерывной варки. Наиболее широко распространенными установками для непрерывной сульфатной варки являются установки непрерывного действия фирмы «Камюр» [37]. АО «Петрозаводскмаш» изготавливает некоторые виды варочных установок непрерывного действия с вертикальным котлом, однососудные и двухсосудные, различной производительности. Их техническая характеристика приведена в табл. 15.2.33 [35, 49].

Таблица 15.2.31

Состав газовых выбросов воздушно-сухой целлюлозы (кг/т) [49]

|

Компоненты |

Обычная периодическая варка |

Варка с холодной выгрузкой |

|

Сероводород |

0,04 |

0,00 |

|

Метилмеркаптан |

0,90 |

0,00 |

|

Диметилсульфид |

0,11 |

0,01 |

|

Диметилдисульфид |

0,03 |

0,01 |

|

Всего |

1,08 |

0,02 |

Таблица 15.2.32

Технологические характеристики различных вариантов периодической варки [51–53]

|

Технологические операции |

Обычная сульфатная варка |

RDH |

Super Batch |

Enerbatch |

|

Загрузка котла щепой |

Уплотнение щепы паром |

Пропарка, уплотнение разбавленным черным щелоком 15–30 мин |

Уплотнение щепы паром, уплотнение щепы теплым черным щелоком |

Уплотнение щепы паром |

|

Пропитка |

— |

Теплым черным щелоком |

Теплым черным щелоком, затем горячим черным щелоком |

Смесью белого и пропиточного щелока |

|

Закачка варочных растворов |

Белый и черный щелок (80 °С) |

Горячий белый щелок (170 °С), горячий черный щелок (160 °С) |

Горячий черный щелок (165 °С), горячий белый щелок (160 °С) |

Горячий белый щелок (155 °С), горячий черный щелок (170 °С) |

|

Температура в котле после закачки, °С |

60–80 |

157–163 |

145–155 |

155–165 |

|

Нагрев котла до температуры варки |

Прямой и непрямой нагрев |

Быстрый непрямой нагрев |

Быстрый непрямой нагрев |

Быстрый прямой и непрямой нагрев |

|

Конечная температура варки, °С |

165–172 |

170–175 |

170–175 |

155–170 |

|

Стоянка при конечной температуре, ч-мин |

(1-00)–(2-00) |

(1-15)–(1-30) |

1–2 |

(0-20)–(1-40) |

|

Вытеснение отработанного горячего черного щелока |

— |

Промывным фильтратом снизу вверх, 25–30 мин |

Промывным фильтратом снизу вверх, 25–30 мин |

Промывным фильтратом сверху вниз, 25 мин |

|

Выгрузка массы |

Выдувка |

Выдувка воздухом или вымывка насосом при температуре ниже 100 °С |

Вымывка с откачкой насосом при температуре ниже 100 °С |

Вымывка с откачкой насосом при температуре ниже 100 °С |

|

Оборот котла, ч-мин |

(4-00)–(6-30) |

(2-30)–(4-00) |

(3-00)–(4-00) |

(2-00)–(4-00) |

|

Использование тепла отработанного черного щелока |

— |

На пропитку щепы, варку, на нагрев белого щелока |

На пропитку щепы, варку, на нагрев белого щелока |

На пропитку щепы, варку, на нагрев белого щелока |

Таблица 15.2.33

Техническая характеристика установок непрерывной варки целлюлозы с вертикальным котлом, выпускаемых АО «Петрозаводскмаш» [35, 49]

|

Параметры |

Величина параметра | ||||||||||||

|

Номинальная производительность по в .с. целлюлозе, т/сут |

150 |

300 |

450 |

600 |

900 |

1 200 | |||||||

|

Суммарная установленная мощность электропривода, кВт: |

|

|

|

|

|

| |||||||

|

один поток загрузки |

1 000 |

1 150 |

1 600 |

2 000 |

— |

— | |||||||

|

два потока загрузки |

— |

— |

1 900 |

2 400 |

3 500 |

4 500 | |||||||

|

Масса, т: |

|

|

|

|

|

| |||||||

|

один поток загрузки |

450 |

500 |

700 |

850 |

— |

— | |||||||

|

два потока загрузки |

— |

— |

800 |

1 000 |

1 300 |

1 600 | |||||||

|

Варочный котел |

вместимость, м3 |

240 |

280 |

600 |

1 150 |

1 800 |

1 900 | ||||||

|

материал |

Двухслойная сталь 20К + 12Х18Н10Т | ||||||||||||

|

Пропиточный аппарат |

вместимость, м3 |

100 |

120 |

160 |

180 |

340 |

340 | ||||||

|

материал |

Двухслойная сталь 20К + 12Х18Н10Т | ||||||||||||

|

Дозатор щепы |

вместимость ротора, м3 |

0,13 |

0,25 |

0,25 |

0,46 |

0,46 |

0,53 | ||||||

|

частота вращения, мин–1 |

6–22 | ||||||||||||

|

Питатель низкого давления |

вместимость ротора, м3 |

0,165 |

0,295 |

0,295 |

0,750 |

0,750 |

0,750 | ||||||

|

частота вращения, мин–1 |

17–22 | ||||||||||||

|

Пропарочная камера |

вместимость, м3 |

12 |

12 |

14 |

32 |

34 |

42 | ||||||

|

время пропарки, мин |

3–5 | ||||||||||||

|

Питатель высокого давления |

вместимость карманов ротора, л |

265 |

425 |

425 |

900 |

900 |

1000 | ||||||

|

частота вращения, мин–1 |

4–6,6 | ||||||||||||

|

Бункер для щепы |

вместимость, м3 |

100 |

100 |

120 |

250 |

350 |

450 | ||||||

|

загружатель |

Шнековый | ||||||||||||

|

разгружатель |

Вибрационный | ||||||||||||

Таблица 15.2.34

Потребление энергии при варке в котлах Камюр и при выпарке [49]

|

Тип варочного котла |

Потребление энергии, МДж/т целлюлозы | ||

|

варка |

выпарка |

всего | |

|

Гидравлический: |

|

|

|

|

с двумя расширительными циклонами |

2450 |

3850 |

6300 |

|

с тремя расширительными циклонами |

1850 |

3700 |

5750 |

|

Двухкорпусной парофазный: |

|

|

|

|

с двумя расширительными циклонами |

2600 |

4120 |

6720 |

|

с тремя расширительными циклонами |

2000 |

4170 |

6170 |

|

с тремя расширительными циклонами и теплообменником в системе циркуляции |

1900 |

4050 |

5950 |

В табл. 15.2.34 представлены данные по потреблению энергии в котлах Камюр при варке и выпарке.

Технология непрерывной варки в аппаратах системы Камюр и конструкция самих аппаратов постоянно совершенствуются с целью улучшения качества получаемой целлюлозы, повышения технико-экономических показателей процесса, снижения уровня загрязнения сточных вод и уменьшения газовых выбросов.

Разработаны методы модифицированной непрерывной варки (МНВ) и продленной модифицированной варки (ПМВ) по методу Камюр.

Следующим усовершенствованием в технологии непрерывной варки является разработанная фирмой «Квернер» изотермическая варка (ИТВ) при температуре 150 °С. Процесс изотермической варки позволяет варить хвойную и лиственную древесину до низких значений числа Каппа при сохранении механических свойств и вязкости целлюлозы.

Продолжением совершенствования непрерывной варки Камюр является разработка технологии Lo Solids (фирмы «Альстрем»). По сравнению с обычной и модифицированной варкой процесс дает увеличение прочности целлюлозы, улучшение белимости и способности к промывке, уменьшение расходов варочных растворов и отбельных химикатов.

Существуют также установки непрерывного действия типа Эско, многотрубные установки типа Пандия, применяемые для производства целлюлозы различного назначения, установки типа МД-Бауэр и Спроут-Вальдрон.

(http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/06_syre_i_produkty_promyshlennosti_organicheskikh_i_neorganicheskikh_veshchestv_chast_II/5226).

Введение

Наибольшее распространение получил сульфатный метод как наиболее эффективный и экономичный способ получения технических целлюлоз с высокими механическими показателями, позволяющий перерабатывать древесину практически всех пород, включая и высокосмолистые. По сравнению с сульфитной целлюлозой, натронная и сульфатная целлюлозы содержат меньше экстрактивных веществ (смол, жиров) и золы и имеет более низкую кислотность, обладают худшей ионообменной и адсорбционной способностью по отношению к ионам металлов. Наряду с более низким содержанием легкогидролизуемых гемицеллюлоз натронная и сульфатная целлюлозы отличаются высоким содержанием устойчивых пентозанов. По своему фракционному составу сульфатная целлюлоза оказывается более равномерной, а медное число у неё всегда ниже, чем у сульфитной.

Сульфатная целлюлоза обладает значительно лучшими бумагообразующими свойствами, чем сульфитная. Волокна сульфатной целлюлозы более гибки, дают более сомкнутый и менее прозрачный лист, обладающий очень высоким сопротивлением разрыву и продавливанию при одновременно высоких показателях сопротивления надрыву и изгибу.

Однако сульфатная целлюлоза труднее размалывается и хуже фибриллируется при размоле, что является существенным недостатком при использовании её в бумажном производстве.

В настоящее время основное количество сульфатной целлюлозы получают в котлах непрерывного действия, как более экономичных. Наиболее широко распространёнными установками для непрерывной варки являются установки непрерывного действия фирмы «Камюр».

Основной целью промывки является извлечение из целлюлозной массы заключенных в ней растворенных веществ в древесине, прореагировавших с компонентами варочного раствора. Целью сортирования и очистки целлюлозы является очистка, отделение непровара, сучков, пучков волокон, коры, луба, смолы и песка. Схема промывки, сортирования и очистки целлюлозы, а также выбор оборудования зависят от вида исходной целлюлозы, ее назначения и требований, предъявляемых ГОСТ.

В процесс промывки происходит отделение отработанного черного щелока от сваренной целлюлозной массы, поэтому промывку целлюлозы следует считать первой стадией регенерации затраченной на варку щелочи, содержащейся в отработанном щелоке.

Процесс сортирования целлюлозы включает, как правило, последовательно следующие операции: сепарирование, предварительное грубое сортирование перед промывкой целлюлозы, отделение сучков непровара, отделение костры и сора (тонкое сортирование), удаление из массы песка и других тяжелых включений (очистка на центробежных очистителях), удаление смолы и мелкого волокна (если эти показатели регламентированы стандартами на целлюлозу), сгущение и аккумулирование.