- •1.1 Анализ условий работы насоса

- •1.2 Анализ конструктивного исполнения насоса

- •2 Конструирование насоса

- •2.3 Гидравлическая часть насоса

- •2.4 Конструирование элементов гидравлической части насоса

- •5. Определение основных размеров приводной и гидравлической частей насоса

- •6. Мероприятия по повышению надежности работы насоса

- •7. Обеспечение охраны окружающей среды при эксплуатации насоса

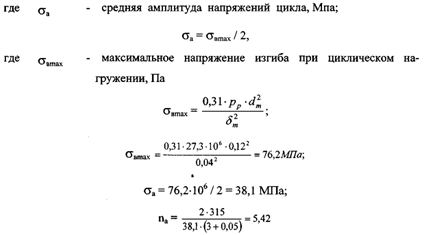

5. Определение основных размеров приводной и гидравлической частей насоса

6. Мероприятия по повышению надежности работы насоса

Способы повышения надежности оборудования подразделяют на три группы: конструктивные, технологические и эксплуатационные. В результате анализа причин отказа деталей и узлов буровых насосов можно выделить направления повышения надежности работы насоса:

- сформулировать понятие отказа проектируемой системы. При этом влияющих существенным является выбор количества изделий (узлов, деталей), на надежность;

- составляются расчетные таблицы, в которые заносятся сведения об изделиях ( деталях ), входящих в систему, их надежности;

- построить графики зависимостей показателей надежности от времени. На основании графиков делается сравнение надежности отдельных узлов и деталей системы; а также различных вариантов структурных схем и изделий.

Как известно, буровой насос обладает некоторыми деталями, которые имеют небольшую долговечность вследствие абразивного износа. К таким деталям относится гидро - поршневая пара. Для улучшения работы насоса и повышения долговечности предлагается изобретение, улучшающее работу цилиндро-поршневой пары. Предложенное изобретение относится к уплотнительным устройствам. Уплотнение состоит из опорного и защитного колец. Опорное кольцо выполнено с перемычкой на внутренней ступени. Защитное кольцо выполнено разрезным со сплошным разрезом.

Уплотнение в поршне привулканизировано к опорной части резиновой манжеты передней и внутренней поверхностями защитного кольца.

Поршень работает следующим образом. При такте нагнетания импульс давления передается через эластичную манжету на внутреннюю поверхность защитного кольца, которое, деформируясь в радиальном направлении, деформирует опорное кольцо. При возникновении в цилиндре - поршневой паре зазора между зеркалом втулки и наружной цилиндрической поверхностью кольца в результате износа рабочих поверхностей пары, перемычка разрушается и кольца, опорное и защитное, упруго деформируются до соприкосновения с зеркалом втулки, перекрывая зазор и предотвращая выдавливание в него опорной части эластичной манжеты, при этом острые кромки перемычки, удаленные от зеркала втулки, не повреждают зеркала втулки. В связи с тем, что перемычка имеет уменьшенное сечение, разрушение происходит при значительно меньших зазорах в паре. Особенно часто выходят из строя, элементы гидравлической части насоса из -за того, что также подвержены воздействию факторов износа. Рассмотрим пример с уплотнением штоков насоса. Уплотнения штоков насосов разделяют на нажимные и самоуплотняющиеся. Остановимся на самоуплотняющихся сальниках как наиболее современных и эффективных разработках. Самоуплотняющиеся сальники штоков используют в современных буровых насосах, рассчитанных на давление 20 - 40 МПа. В этих сальниках осуществляется самоуплотнение и не требуется больших усилий для поджатая; они обладают способностью компенсировать износ манжет и штока. При любом давлении поджатие сальника к штоку не может быть произвольно большим, как в случае нажимного сальника. При уменьшении давления на уплотняемых поверхностях обеспечивается удлинение срока службы манжет и штока. Начальное обжатие штока должно быть достаточным для уплотнения камеры при всасывании. Для предохранения манжетного уплотнения от скручивания служит металлическая втулка. Самоуплотняющийся сальник снабжается устройством для смазки. Для уменьшения износа сальник и шток должны обмываться чистой водой или смесью машинного масла с дизельным топливом. Обычно в насосе предусматривается трубка, непрерывно подающая на шток вблизи сальника струю воды. Чтобы уплотнить штоки (при низких давлениях), применяют резинотканевые кольца, при высоких давлениях - различные комбинированные уплотнения, состоящие из резиновых колец с металлическим каркасом.

Наиболее совершенными и современными разработками в области уплотнения штоков являются сальники-втулки. В сальниках - втулках уплотняющий элемент состоит из резино - тканевого каркаса -резиноткань 45 ( ТУ38-105406-77) с уплотняющей частью состоящей из резины групп 2 - 5 ( ОСТ-26-02-1497-76). Этот сальник имеет зигзагообразный разъем; металлическое нажимное кольцо также разъемное. Уплотняющую часть манжеты обычно изготавливают из маслонефтестойкой синтетической резины с твердостью по прибору ТИР-86-96, а нажимные грундбуксы из различных пластмасс типа полиамид ПА-12-10 или П-66. [3]

Технический уровень и тенденции развития поршней насосов представлен в таблице 7.