Измерение микротвердости

Для изучения

свойств и превращений в сплавах необходимо

знать не только «усредненную» твердость,

представляющую твердость в результате

суммарного влияния присутствующих в

сплаве фаз и структурных составляющих.

В некоторых случаях необходимо знать

твердость отдельных фаз и структур.

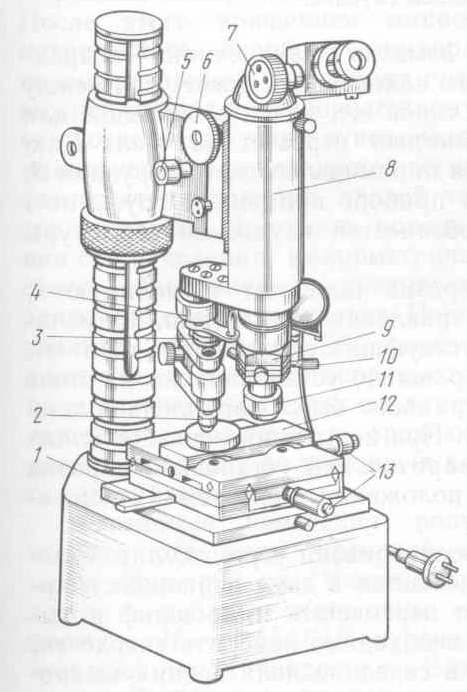

Микротвердость определяют вдавливанием

алмазной пирамиды. Для этого используют

прибор типа ПМТ-3 (рис.6), разработанный

М.Н. Хрущевым и Е.С. Берковичем. Прибор

состоит из штатива 8, вертикальной

микроскопа с тубусом, который перемещается

вверх и вниз с помощью макрометрического

винта 6 и микрометрического винта 5. На

верхний конец тубуса насажен окулярный

микрометр 7, а в нижнем конце закреплены

шток 2 с алмазной пирамидой, опакиллюминатор

9 и объективы 11. С помощью микрометрических

винтов 13 перемещают столик в необходимом

направлении. Ручка 1 служит для поворота

столика на 90о.

Прибор снабжен двумя объективами для

просмотра микрошлифа при увеличениях

в 478 и 135 раз. Окуляр увеличивает в 15 раз.

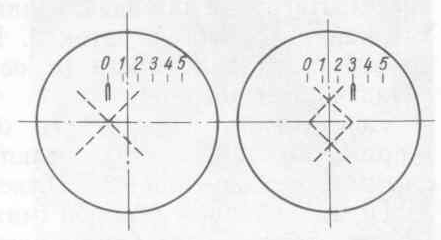

Окулярный микрометр имеет неподвижную

сетку, отсчетный микрометрический

барабанчик и каретку с подвижной сеткой.

На неподвижной сетке нанесены штрихи

с цифрами и угольник с прямым углом,

вершина которого совпадает с цифрой 0.

Для определения микротвердости применяют

несколько типов наконечников: с

квадратным основанием; с основанием в

виде равностороннего треугольника; с

ромбическим основанием; с бицилиндрическим

основанием. Наиболее широко используют

алмазный наконечник. Наконечник имеет

угол между гранями на вершине 136о

(такой же как для измерения твердости

по Виккерсу). Нагрузка для вдавливания

создается грузами 3, которые устанавливаются

на шток 2. В приборе применяются грузы

от 1 до 500 граммов в зависимости от

особенностей изучаемой структуры. Для

измерения специально готовят образцы,

которые шлифуют и полируют, а при

необходимости подвергают травлению

реактивами. Приготовленный микрошлиф

устанавливают на столике 12, чтобы

поверхность микрошлифа была обращена

вверх. Установленный микрошлиф

просматривают через окуляр. С помощью

винтов столик перемещают и выбирают

необходимый участок на микрошлифе. Этот

участок размещают в середине поля зрения

микроскопа точно в вершине угла

неподвижной сетки. Затем устанавливают

груз. После этого опускают шток с алмазной

пирамидой, чтобы алмаз коснулся образца.

В этом положении выдерживают 5 – 10

секунд, после чего шток поднимают. Столик

12 поворачивают на 180о

под объектив микроскопа и измеряют

диагонали отпечатка. Длина диагонали

указывается на микрометрическом

барабанчике прибора. Определяют длину

обеих диагоналей и вычисляют среднюю

длину. Полученную среднюю длину переводят

по таблице в число микротвердости.

Измерения проводят не менее 2-3 раз. Числа

твердости в таблице вычислены по формуле

![]() и представляют числа твердости по

Виккерсу. Прибор позволяет фотографировать

микроструктуру сплава с полученными

отпечатками.

и представляют числа твердости по

Виккерсу. Прибор позволяет фотографировать

микроструктуру сплава с полученными

отпечатками.

Рис.6. Схема прибора ПМТ-3

ЗАДАНИЕ 1

-

Изучить работу прибора для измерения твердости по Бринеллю.

-

Определить твердость образцов из углеродистых конструкционных и инструментальных сталей, и сравнить полученные результаты.

-

Перевести числа твердости по Бринеллю в числа твердости по Роквеллу.

-

Результаты измерений внести в протокол испытаний.

-

Сделать вывод о влиянии состава сплава на его твердость.

Протокол испытаний на твердость по методу Бринелля

Таблица 1

|

Материал |

Диа-метр, мм |

Наг-рузка,Н |

Диаметр отпечатка, мм |

Твердость по Бринеллю, HB |

Твердость по Роквеллу, HRC |

|||||

|

|

|

|

d1 |

D2 |

d3 |

1 |

2 |

3 |

Сред. |

|

|

|

|

|

|

|

|

|

|

|

|

|