- •Зубчатые передачи Принцип действия и классификация

- •Оценка и применение

- •Краткие сведения о геометрии и кинематике

- •Особенности геометрии косозубых цилиндрических колес

- •Коэффициент торцевого перекрытия и распределение нагрузки по рабочей поверхности зуба

- •Скольжение и трение в зацеплении

- •Смещение инструмента при нарезании зубьев и его влияние на прочность

- •Точность изготовления и ее влияние на качество передачи

- •Силы в зацеплении

- •Критерии работоспособности и расчета зубчатых передач

- •Поломка зубьев

- •Повреждение поверхности зубьев

- •5. Расчетная нагрузка.

- •Коэффициент неравномерности нагрузки k.

- •Коэффициент динамической нагрузки k.

Лекция 6.

Зубчатые передачи Принцип действия и классификация

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес (рис.6.1, где а – внешнее; б – внутреннее зацепление, в – реечная передача).

По расположению осей валов различают: передачи с параллельными осямии с цилиндрическими зубчатыми колесами внешнего или внутреннего зацепления (см.рис 6.1); передачис пересекающимися осями(конические зубчатые колеса, см.рис. ); передачис пересекающимися осями– цилиндрические винтовые (см.рис. ), конические гипоидные (см.рис. ), червячные (см.рис. ). Кроме того, применяют передачи между зубчатым колесом и рейкой (см.рис.6.1,в). Эти передачи являются частным случаем передачи с цилиндрическими колесами, у которой диаметр одного из колес равен бесконечности. Они служат для преобразования вращательного движения в поступательное, и наоборот.

По расположению зубьев на колесах различают: прямозубые– (см.рис.6.1),косозубые (см.рис.6.4) передачи и передачис круговым зубом(см.рис. ).

Рис.6.1

Оценка и применение

Основные преимущества зубчатых передач: а) высокая нагрузочная способностьи, как следствие, малые габариты (рис.6.2, где а – зубчатая, б – ременная, в – клиноременная, г – цепная передачи с одинаковыми характеристиками);

б) большая долговечность и надежность работы(большинство зубчатых передач

|

Рис.6.2 |

имеет практически неограниченный срок службы; в) высокий к.п.д.(до 0,970,98 в одной ступени); г) постоянство передаточного отношения(отсутствие проскальзывания); д) возможность применения в |

широком диапазоне скоростей(до 150 м/с),мощностей(до десятков тысяч кВт) ипередаточных отношений(до нескольких сот).

Среди недостатков зубчатых передач можно отметить повышенные требования к точности изготовления, шум при больших скоростях, высокую жесткость, не позволяющую компенсировать динамические нагрузки.

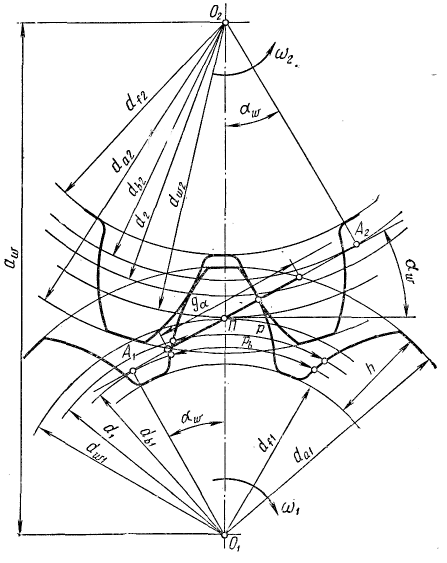

Краткие сведения о геометрии и кинематике

|

Основные параметры Меньшее из пары зубчатых колес называют шестерней, а большее –колесом. Терминзубчатое колесоявляется общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2 (рис.6.3). Кроме того, различают индексы, относящиеся: - к начальной поверхности или окружности;b– к основной поверхности или окружности;a– к поверхности или окружности вершин и головок зубьев; |

Рис.6.3 |

f– к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

z1иz2– число зубьев шестерни и колеса;u=z2/z1– передаточное число (отношение большого числа зубьев к меньшему – используется наряду с передаточным отношениемi=n1/n2, как удобное при расчете на контактную прочность);p– окружной шаг по делительной окружности (равный шагу исходной зубчатой рейки); рb= рcos- окружной шаг по основной окружности;- угол профиля делительный (равный углу профиля исходного контура по ГОСТ 13755-68= 200);- угол зацепления или угол профиля начальный

![]() ;

;

m= р/- окружной модуль зубьев (является основной характеристикой размеров зубьев). Значения модулей стандартизированы в диапазоне от 0,05 до 100 мм.

D=pz/=mz– диаметр делительной окружности (по которой обкатывается инструмент при нарезании);db=dcos- диаметр основной окружности (разверткой которой являются эвольвенты зубьев);d1иd2– диаметры начальных окружностей (по которым пара зубчатых колес обкатывается в процессе вращения);

![]() .

.

У передач без смещения и при суммарном смещении х = 0 (см.ниже) начальные и делительные окружности совпадают:

![]() .

.

При нарезании колес со смещением делительная плоскость рейки (делительная окружность инструмента) смещается к центру или от центра заготовки на величину хm(см.рис.6. ); х – коэффициент смещения исходного контура. Смещение от центра считается положительным (х > 0), а к центру – отрицательным (х < 0).

![]()

где

![]()

у – коэффициент уравнительного смещения при х 0 (определяется по ГОСТ 16532-70 или [ ].

Для передач без смещения и при х1 = х2 или х = 0

у = 0; = = m(z1 + z2) / 2.

h = m(2h* +c* - у) – высота зуба;

d = d + 2m(h* +x - у) – диаметр вершин зубьев;

df = d - 2m(h* + c* - x) – диаметр впадин;

h* - коэффициент высоты головки зуба (по ГОСТ 13755-68 h* = 1);

с* - коэффициент радиального зазора (по ГОСТ 13755-68 с* = 0,25).

Для колес без смещения h = 2,25 m; d = d + 2m; df = d – 2,5m.

А1А2 – линия зацепления (общая касательная к основным окружностям); g - длина активной линии зацепления (отсекаемая окружностями вершин зубьев); П – полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1О2 с линией зацепления).