Тема 2: Методы получения заготовок литьем.

Перспективы развития литейной технологии.

Разработка техпроцесса получения отливок в разовых формах. Литье по выплавляемым моделям.

Литье в кокиль.

Применение роботов и ЭВМ. Одним из направлений решения задачи автоматизации в литейном производстве является разработка и создание промышленных манипуляторов для замены ручного труда на тяжелых работах. На рис.1 показана принципиальная схема такого манипулятора для установки стержней. Механизм его состоит из следующих узлов: 1 — быстросменный захват с регулируемым усилием захвата; 2— стол с поворотным механизмом; j — узел подъема и перемещения стержня в продольном направлении. На схеме стрелками указаны возможные перемещения узлов и захвата манипулятора.

Внедрение в производство манипуляторов с программной системой управления позволит механизировать большинство ручных операций на линиях формовки, обслуживаемых обычными формовочными машинами. По этому принципу создаются автоматизированные линии производства отливок в песчаных формах на базе серийных формовочных машин с манипуляторами, которые забирают опоки с напольного тележечного конвейера, устанавливают их на столы формовочных машин, снимают набитые полуформы, устанавливают их на конвейер и собирают формы.

Особое значение для совершенствования технологических процессов литейного производства имеет использование возможностей ЭВМ. Так, например, в настоящее время выполнен ряд работ по определению такого набора шихтовых материалов из числа имеющихся на складе шихты, который обеспечит получение сплава заданного химического состава при наименьшей стоимости используемых составляющих шихты. Для решения на ЭВМ подобных задач разработаны специальные программы. Разработаны также программы для определения с помощью ЭВМ оптимального состава формовочных смесей.

Рис. 1. Схема промышленного робота (манипулятора)

С применением ЭВМ решаются задачи проектирования элементов литниковых систем, расчета прибылей, некоторых видов отливок.

Роботизированные технологические комплексы. Качественно новым направлением автоматизации является применение автоматических манипуляторов и промышленных роботов. В условиях литейного производства, отличающегося высокой трудоемкостью, монотонностью, большими затратами физического труда и неблагоприятными характеристиками рабочей зоны, внедрение роботизированных систем машин и технологических комплексов является весьма актуальной задачей. Даже по сравнению с хорошо организованным литейным производством применение роботизированных технологических комплексов позволяет в 1,5 - 3 раза повысить производительность труда. В состав роботизированных технологических комплексов входят технологические, вспомогательные и транспортные машины, которые совместно с промышленными роботами обеспечивают автоматическое изготовление отливок.

Такие комплексы применяются для автоматизации процессов изготовления отливок в песчано-глинистых формах, при изготовлении стержней, простановке стержней в формы, сборке форм со стержнями, заливки форм, очистке, обрубке и зачистке отливок.

При литье в кокили промышленные роботы автоматизируют укладку стержней, заливку форм, извлечение и передачу отливок.

При литье под давлением роботы используются для смазывания, охлаждения и обдува пресс - форм, дозирования и заливки расплава, извлечения и переноса отливок к устройствам охлаждения и обрубки.

При литье по выплавляемым моделям роботы применяют для нанесения обмазки, обсыпки, передачи и транспортирования модельных блоков.

При контроле качества роботы автоматизируют процессы захвата, транспортирования и ориентации отливок перед рентгеновской или радиоизотопной установкой.

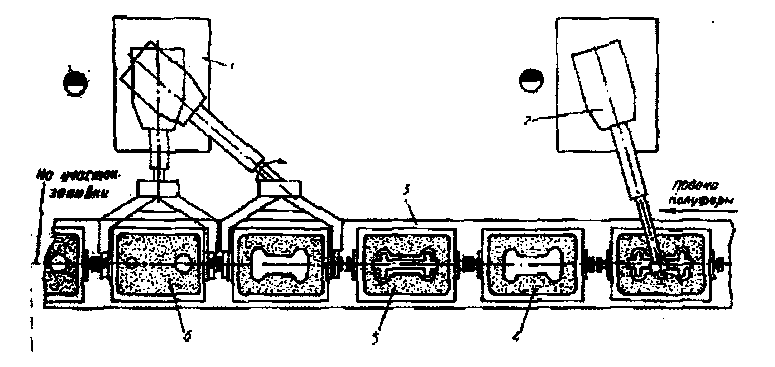

На рис.2 показано взаимодействие агрегатов роботизированного комплекса для автоматического изготовления нижних и верхних полуформ на серийно выпускаемых формовочных машинах. Комплекс включает выполнение следующих операций: подачу роботом 2 пустых опок 5 на стол формовочной машины 3 для изготовления нижней полуформы 6, обдув и опрыскивание модели разделительным флюоресцирующим составом, изготовление смеси встряхиванием с подпрессовкой, кантование полуформы поворотным устройством 4 и извлечение модели, передачу полуформы роботам на литейный конвейер 9, захват пустой опоки схватом 10 и передачу ее роботом на формовочную машину 1, изготовление на этой машине верхней полуформы 7 и передачу ее роботом на литейный конвейер, бесконтактный контроль качества и целостности отпечатка полуформ на контрольном устройстве 8.

Продолжение технологического процесса изготовления форм представлено схемой на рис. 3. Здесь работают два промышленных робота: на позиции 2 - робот - простановщик стержней, на позиции 1 - робот - сборщик форм.

Робот - простановщик стержней с помощью вакуумной присоски захватывает стержень с транспортной плиты подвесного конвейера, переносит его к литейному конвейеру 3 и укладывает в нижнюю полуформу 5. Робот - сборщик захватывает за цапфы верхнюю полу форму 4, поворачивает ее на 180°, устанавливает на нижнюю полуформу и собирает формы 6, которые затем перемещаются по конвейеру на заливку.

Манипуляторы и промышленные роботы в литейном производстве впервые начали применяться для автоматизации процессов литья под давлением (ЛПД). В нашей стране освоен роботизированный комплекс для изготовления отливок сложной конфигурации из алюминиевых сплавов на базе машин ЛПД с усилием запирания 1600 - 3500 кН. Специализированный роботизированный комплекс для изготовления клапанных рычагов двигателей (ФРГ) показан на рис. 4. Комплекс выполнен на базе машины ЛПД (1) с горизонтальной холодной камерой прессования и усилием запирания 1600 кН, производительностью 530 отливок в час.

Комплекс содержит следующее оборудование, электропечь 2, ковшовый манипулятор-дозатор 3, устройство 4 для установки арматуры, установку 6 для термостатирования пресс-форм и обрубных штампов, установку 9 для вакуумирования пресс-форм, манипулятор 10 доя обдува и опрыскивания пресс-форм, робот 11 для захвата, извлечения и передачи куста отливок под обрубочный пресс 12. Кроме этого, в комплекс входят: тара 7 для годных отливок, тара 13 доя бракованных отливок и конвейер 14 доя удаления облоя, литников и отходов, пульты 5 и 8 предназначены доя управления и контроля за работой комплекса.

Внедрение систем автоматизированного проектирования (САПР), автоматических линий и робототехнических комплексов — таковы перспективы развития литейной технологии.

Рис. 2. Роботизированный комплекс машинной формовки

Рис. 3. Роботизированный комплекс простановки стержней и сборки форм

Рис. 4. Роботизированный комплекс литья рычагов

РАЗРАБОТКА ТЕХПРОЦЕССА ПОЛУЧЕНИЯ ОТЛИВОК В РАЗОВЫХ ФОРМАХ. ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ.

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Сущность литья по выплавляемым моделям заключается в использовании точной неразъемной разовой модели, по которой из жидких формовочных смесей изготовляется неразъемная керамическая оболочковая форма; перед заливкой расплава модель удаляется из формы вплавлением, выжиганием, растворением, испарением; для удаления остатков модели и упрочнения форма может быть нагрета до высоких температур, что улучшает ее наполняемость расплавом.

Основные операции технологического процесса Модель или звено моделей изготовляют в разъемной пресс-форме, рабочая полость которой имеет конфгурацию отливки с припусками на усадку и обработку резанием. Модель изготовляют из материалов, имеющих невысокую температуру плавления (воск, стеарин, парафин), способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол). Готовые модели или звенья моделей собирают в блоки имеющие модели элементов ситниковой системы из того же материала, что и модель. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка Модели чаши и нижней части стояка изготовляют отдельно и устанавливают в блок при его сборке. Блок моделей погружают в емкость с жидкой формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например кварца пылевидного или электрокорунда, и связующего. В результате на поверхности модели образуется тонкий (менее 1 мм) слой суспензии. Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернистого материала (мелкий кварцевый песок электрокорунд, зернистый шамот). Операции нанесения суспензии и обсыпки повторяют до получения на модели обол очки требуемой толщины (3—10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака, что зависит от связующего. После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением.

Так получают многослойную оболочковую форму по выплавляемой модели. Для упрочнения перед заливкой оболочковую форму помещают в металлический контейнер и засыпают огнеупорным материалом (кварцевым песком, мелким боем использованных оболочковых форм). Для удаления остатков моделей из формы и упрочнения связующего контейнера с оболочковой формой помещают в печь для прокаливания. Форму прокаливают при температуре 1223—1273 К. Прокаленную форму извлекают из печи и заливают расплавом. После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники. Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет сократить продолжительность прокаливания формы перед заливкой. Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества.

Отсутствие операций разъема моделей и формы, использование для изготовления моделей материалов позволяющих не разбирать форму при удалении модели, высокая огнеупорность материалов формы, нагрев ее до высоких температур перед заливкой, что улучшает заполняемостъ, дают возможность получить отливки сложнейшей конфигурации, максимально приближающиеся к конфигурации готовой детали практически из любых сплавов. Коэффициент точности отливок по массе (КТМ) может достигать 0,85— 0,95, что резко сокращает объемы обработки резанием, отходы металла в стружку. Точность отливок соответствует 8—11-му квалитетам СТ СЭВ 145—75, а припуски на обработку резанием для отливок размером до 50 мм составляют около 1,4 мм, а размером до 500 мм — около 3,5 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материалам и трудосберегающим технологическим процессам обработки металлов.

Однако литье по выплавляемым моделям процесс многооперационный.

Манипуляторные операции при изготовлении и сборке моделей, нанесении суспензии на модель и другие достаточно сложны и трудоемки, что осложняет автоматизацию процесса.

Процесс состоит из ряда длительных операций, определяющих производительность: послойное формирование и сушка слоев оболочковой формы на модели, прокаливание формы.

Вследствие большого числа операций, технологических факторов, влияющих на размеры полости формы и соответственно отливки, снижается ее точность.

Качество отливок, получаемых данным способом, существенно зависит от стабильности качества исходных материалов для изготовления моделей, суспензии, формы, а также от стабильности режимов технологического процесса. Это осложняет автоматизацию управления технологическим процессом.

Указанные выше особенности технологического процесса изготовления отливок в керамических оболочковых формах определяют три важнейшие проблемы его развития: сокращение числа операций технологического процесса и их длительности, упрощение манипуляторных операций с целью их автоматизацию; реализация резервов повышения точности отливок, которыми обладает данный процесс; создание систем автоматизированного управления технологическим процессом.

Особенности формирования и качество отливок. Особенности формирования отливок в оболочковой форме обусловлены тем, что, как правило, перед заливкой форму нагревают до сравнительно высоких температур. Эти особенности заключаются в следующем.

1. Небольшие теплопроводность, теплоемкость и плотность материалов оболочковой формы и повышенная температура формы снижают скорость отвода теплоты от расплава, что способствует улучшению заполняемое!!! формы. Благодаря этому возможно получение сложных отливок из стали с толщиной стенки 0,8—2 мм со значительной площадью поверхности. Улучшению наполняемости формы способствует также и малая шероховатость ее стенок.

2.Невысокая интенсивность охлаждения расплава в нагретой оболочковой форме приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, возможности появления в центральной части массивных узлов и тонких (6—8 мм) стенок, усадочных дефектов: раковин и рыхлот. Тонкие же стенки (1,5—3 мм) затвердевают достаточно быстро, и осевая пористость в них не образуется. Для уменьшения усадочных дефектов необходимо создавать условия дня направленного затвердевания и литания отливок. Для улучшения кристаллического строения отливок используют термическую обработку.

3.Повышенная температура формы при заливке способствует развитию на поверхности контакта сшивка-форма физико-химических процессов, которые могут привести к изменению структуры поверхностного слоя отливки, появлению дефектов на ее поверхности. Например, на отливках из углеродистых сталей характерным дефектом является окисленный и обезуглероженный поверхностный слой глубиной до 0,5 мм величина окисления и обезуглероживания отливок заключается во взаимодействии в основном кислорода воздуха с металлом отливки при ее затвердевании и охлаждении.

Основные факторы, влияющие на процесс обезуглероживания,— это состав газовой среды окружающей отливку, температура отливки и формы, содержание углерода в отливке.

С увеличением содержания в среде, окружающей отливку, газов-окислителей и паров, при высоких температурах отливки и формы процессы обезуглероживания интеисифицируются. Поэтому небольшая скорость охлаждения отливки в нагретой оболочковой форме способствует увеличению глубины обезуглероженного слоя отливки. Увеличение содержания углерода в стали повышает интенсивность обезуглероживания поверхностного слоя отливки. Для уменьшения глубины обезуглероженного слоя используют специальные технологические приемы, основанные на предотвращении или уменьшении контакта кислорода воздуха с затвердевающей отливкой; на создании вокруг отливки восстановительной газовой среды на быстром охлаждении, т. е. сокращении времени реакции.

На отливках из легированных сталей следствием физико-химического взаимодействия материалов формы и отливки при высоких температурах являются точечные дефекты (питтинг), приводящие к снижению коррозионной стойкости, жаростойкости и жаропрочности, отливок и их браку.

Предупреждать появление этого дефекта возможно созданием восстановительной газовой среды в форме, заливкой форм в вакууме, нейтральной или защитной среде; уменьшением или устранением взаимодействия окислов отливки и формы; заменой ее огнеупорного материала, например кремнезема, высокоинертными основами (магнезитовые, хромомагнезитовые).

4. Стремление получить отливки с чистой, гладкой поверхностью вызывает необходимость использования огнеупорных материалов с малыми размерами зерна основной фракции. Это снижает газопроницаемость оболочковой формы до нескольких единиц, создает опасность образования воздушных «мешков» в форме при ее заполнении, приводит к снижению заполняемость формы и образованию дефектов отливки из-за незаполнения формы.

4. Эффективность производства и область применения. На основе производственного опыта можно указать следующие преимущества способа литья в оболочковые формы по выплавляемым моделям:

1) возможность изготовления практически из любых сплавов

отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием; резким сокращением отходов металла в стружку; 2) возможность создания сложных конструкций, объединяющих несколько деталей б один узел, что упрощает технологию изготовления машин и приборов;

3)возможность экономически выгодного осуществления процесса б единичном (опытном), серийном и массовом производствах, что важно при создании новых машин и приборов; 4) уменьшение расхода формовочных материалов для изготовления 1 т ошибок, снижение материалоемкости производства; 5) улучшение условии труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Наряду с преимуществами способ обладает и следующими недостатками: 1) процесс изготовления формы многооперационный, трудоемкий и длительный; 2) большое число технологических факторов, влияющих на качество формы и отливки, соответственно сложность управления качеством; 3) большая номенклатура материалов, используемых для получения формы (материалы да моделей, суспензии, обсыпки блоков, опорные материалы);

4) сложность маштуляторных операций изготовления моделей и форм, автоматизации этих операции; 5) повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВ Г).

Указанные преимущества и недостатки определяют аффективную область использования литья в оболочковые формы по выплавляемым моделям.

1) изготовление отливок, максимально приближающихся по конфигурации к готовой детали с целью снижения трудоемкости обработки труднообрабатываемых металлов и сплавов резанием, замены трудоемких операций сварки или пайки для повышения жесткости, герметичности, надежности конструкций детали, узла, обработки давлением труднодеформируемых сплавов;

2) изготовление тонкостенных крупногабаритных отливок повышенной точности с целью снижения массы конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств; 3) изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в различных отраслях машиностроения и в приборостроении.

Использование литья в оболочковые формы для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката позволяет в среднем уменьшить отход металла в стружку, на 34—90 %, снизить трудоемкость обработки резанием на 25—85 %, себестоимость изготовления деталей на 20— 80%. Однако, следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготовляемых этим способом. Только при правильном выборе номенклатуры деталей можно достичь высокой экономической эффективности производства.

1.Литниковые системы.

Одним их важнейших условий получения качественной отливки является правильное устройство литниковой системы. Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. Место подвода сплава к отливке во многом определяет ее плотность, внешний вид и образование различных литейных пороков. Выбор литниковой системы, обеспечивающей получение отливок хорошего качества, является наиболее сложной частью литейной технологии. Поэтому формовщик, мастер-технолог при выборе литниковой системы должны учитывать особенности литейной технологии.

Правильно построенная Литниковая система должна удовлетворять следующим требованиям: 1) обеспечивать хорошее заполнение формы металлом и питание отливки в процессе ее затвердевания; 2) способствовать получению отливки с точными размерами поверхностных дефектов (засоров, ужимов, шлаковых включений и др.); 3) способствовать направленному затвердеванию отливки; 4) расход металла на литниковую систему должен быть минимальным.

Литниковая воронка для мелких отливок и литниковая чаша-резервуар для крупных отливок предназначены для приема струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с металлом в чашу. При полной до краев чаше в стояк поступает чистый металл, а легкий шлак находится наверху. Кроме того, обеспечивается непрерывная подача металла в форму при одном и том же напоре. Для задержания шлака отверстия стояков иногда закрывают чугунными пробками, тонкими жестяными пластинками. Пробки открывают после того, как вся чаша заполнится металлом, пластинки же расплавляются горячим металлом. Форму необходимо заполнять металлом по возможности быстро, при этом металл должен иметь достаточную температуру.

Во время заливки металла литниковая чаша обязательно должна быть полной. При недостаточно большой глубине металла в чаше образуется воронка, через которую воздух и шлак, выходят на поверхности металла, могут попасть в стояк и затем в отливку. Для мелких деталей массового производства, шлак в чаше задерживаю фильтровальными сетками, которые изготовляют из стержневой смеси.

Стояк - вертикальный канал, передающий металл из воронки к другим элементам литниковой системы. Его выполняют несколько сужающихся книзу для удобства формовки и обеспечения гидравлического напора в литниковой системе конусность стояка 2-4%. При изготовлении крупных отливок стояк и другие элементы литниковой системы часто выполняют

стандартных шамотных трубок-кирпичей.

Шлакоуловитель служит для задержания шлака и передачи из стояка металла, свободного и! шлака, к питателям; располагается в горизонтальной плоскости. Обычно шлакоуловитель выполняют в верхней полуформе, а питатели - в нижней. Поперечное сечение шлакоуловителей делают трапецеидальным. В процессе заполнения формы металлом, для лучшего задержания шлака, шлакоуловитель должен быль, обязательно, заполнен металлом. Это обеспечивается соответствующим соотношением сечений стояка, шлакоуловителя и питателя. Если расход металла через стояк больше расхода через питатели, то шлакоуловитель заполняется металлом и шлак, всплывая, задерживается в нем. Если расход через стояк меньше расхода через питатели, то шлакоуловитель будет незаполненным и шлак попадает в отливку. Таким образом, для задержания шлака сечение стояка должно быть больше сечения шлакоуловителя, а сечение шлакоуловителя больше суммарного сечения питателей. Такую литниковую систему называют запертой.

Питатели (литники) - это каналы для подачи жидкого металла непосредственно в полость формы. Сечение питателей должно быть такой конфигурации, чтобы металл плавно поступал в полость формы, мало охлаждался на пути от шлакоуловителя к отливке, а после затвердевания ее гели легко отламывались от отливки. Практикой установлено, что наилучшая конфигурация поперечного сечения питателей - трапеция с переходом в широкий прямоугольник в месте сопряжений. Для лучшего отделения питателей от отливок, в случае если толщина ее тела меньше полуторной высоты питателя в месте его подвода к отливке, на питателях на расстоянии 2-2,5 мы от отливки делают пережим.

Выпоры служат для вывода газов из полости формы и для питания отливки. Они же уменьшают динамическое давление металла на форму и сигнализируют о конце заливки. В зависимости от величины формы ставят в один или несколько выпоров. Сечение выпора в основании обычно составляет 1/2 -1/4 сечения стенки отливки. Выше основания сечение выпора увеличивается.

К числу элементов литниковой системы, обеспечивающих питание отливки жидким металлом в процессе ее затвердевания, относятся питающие выпоры и прибыли.

Прибыли и питающие выпоры применяют для отливок из белого низкоуглеродистого, высокопрочного чугуна, а также для толстостенных отливок серого чугуна. Они служат для питания утолщенных мест отливки, застывающих последними. Прибыли располагают так, чтобы металл в них застывал последним. Толщина прибыли должна быть больше толщины того места, которым ее ставят. Прибыли больших размеров экономически невыгодны, так как увеличиваются, расход металла на прибыли и себестоимость обливок.

При конструировании прибылей необходимо руководствоваться следующими правилами: Прибыль должна затвердевать позже питаемого узла отливки. Размеры прибыли должны быть достаточными, чтобы компенсировать усадку отливок. Высота прибыли должна быть такой, чтобы вся усадочная раковина разместилась выше шейки прибыли - места соединения с отливкой. Шейка должна быть, возможно, короткой и так же, как прибыль застывать после отливки. Если отливка имеет несколько утолщенных мест, разделенных тонкими стенками, то у каждого утолщения необходимо ставить отдельную прибыль.

Наиболее часто прибыли применяют при изготовлении отливок из стали и цветных сплавов.