1_moi

.pdf

1.Фонтанный способ эксплуатации, состав применяемого оборудования.

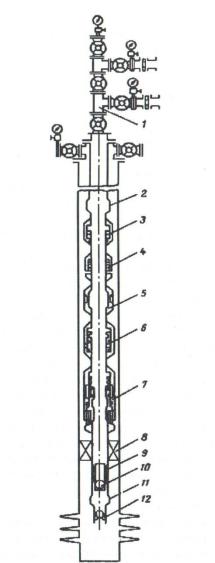

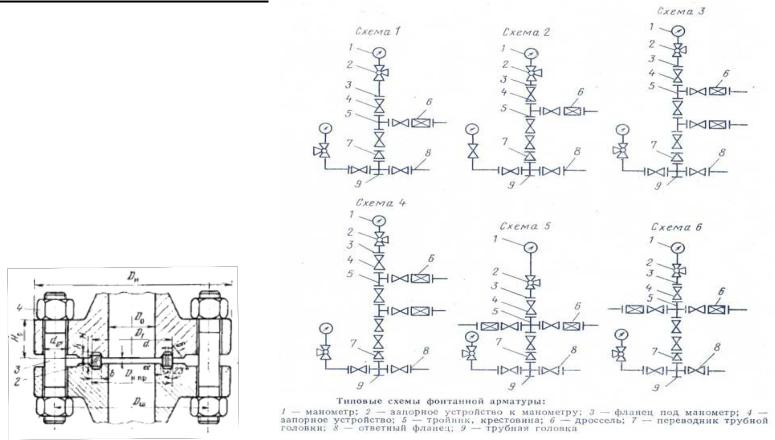

Схема комплекса для фонтанной эксплуатации:

1-фонтанная арматура, 2- ниппель для опрессовочного клапана, 3-телескопическое соединение, 4-ингибиторный клапан, 5-циркуляционный гидравлический клапан, 6- циркуляционный механический клапан, 7- разъединитель колонны, 8-пакер, 9- ниппель клапана-отсекателя, 10- клапан-отсекатель, 11-ниппель приемного клапана, 12приемный клапан

Под фонтанной эксплуатацией понимается такой способ подъема продукции скважины от забоя на дневную поверхность, при котором располагаемая энергия на забое больше или равна энергии, расходуемой на преодоление различных сопротивлений на всей длине скважины в процессе подъема. В этом случае устье скважины оборудуется специальными устройствами, которые обеспечивают регулирование рабочих показателей и направление потока пластового флюида в промывочную сеть, а при необходимости – герметизацию скважинного пространства и проведение требуемых технологических операций. Кроме устьевого оборудования современная фонтанирующая скважина имеет достаточно сложное внутрискважинное оборудование.

Оборудование для эксплуатации скважины фонтанным способом состоит из фонтанной арматуры, включающей фонтанную елку, смонтированную на трубной головке. Фонтанная елка предназначена для направления потока продукции скважины в манифольд, регулирования и контроля работы скважины. Трубная головка удерживает колонну НКТ и обеспечивает доступ в кольцевое пространство между НКТ и эксплуатационной колонной. Она позволяет контролировать давление в них и обеспечивать подачу или отбор жидкости. B нижней части колонны НКТ располагается ниппель опрессовочного клапана, телескопическое соединение, обеспечивающее компенсацию удлинений колонны НКТ, происходящих, например, при нагревании колонны, ингибиторный клапан, служащий для подачи ингибитора из кольцевого пространства в полость НКТ, циркуляционный гидравлический и циркуляционный механический клапаны, разъединитель колонны и пакер. Ниже пакера располагается ниппель клапанаотсекателя, в котором устанавливается собственно клапан-отсекатель. B нижней части колонны, которую спускают до уровня перфорационных отверстий, располагается ниппель приемного клапана и приемный (башмачный) клапан.

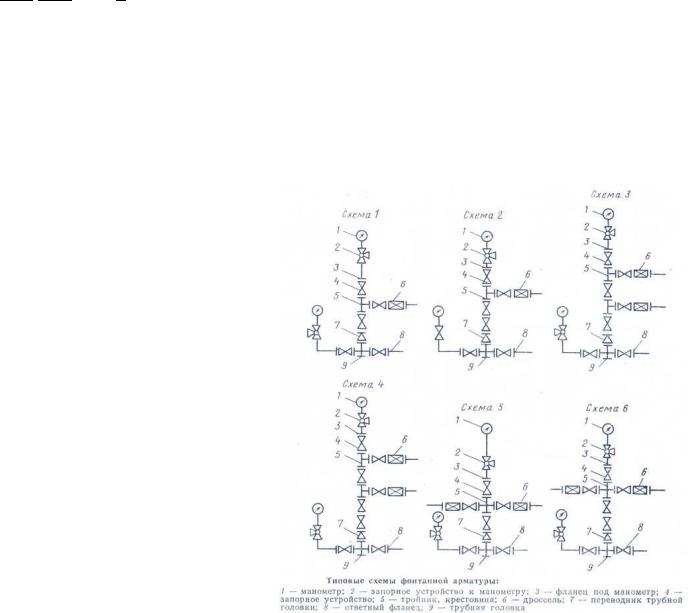

2.Фонтанная арматура, основные технические показатели.

Фонтанная арматура— комплект устройств, монтируемый на устье фонтанирующей скважины для его герметизации, подвески лифтовых колонн и управления потоками продукции скважины, обеспечения непрерывности работы и исследования путем изменения параметров работы как внутри самой скважины, так и на поверхности.

ФА должна выдерживать большое давление (при полном закрытии фонтанирующей скважины), давать возможность производить замеры давления как в лифтовых трубах, так и на выходе продукции из скважины, позволять выпускать или закачивать газ при освоении скважины. ФА включает колонную и трубную головки, фонтанную ёлку и манифольд. Колонная головка, расположенная в нижней части фонтанной арматуры, служит для подвески обсадных колонн, герметизации межтрубных пространств и контроля давления в них. При простейшей конструкции скважины (без промежуточных технических колонн) вместо колонной головки используют колонный фланец, устанавливаемый на верхней трубе эксплуатационной колонны. Трубная головка монтируется на колонной головке и служит для подвески и герметизации лифтовых колонн при концентрическом или параллельном спуске их в скважину.

Полный шифр фонтанной арматуры (ГОСТ 13846 – 84) условно представляется в виде

АФХ1Х2Х3 – Х4 Х5Х6Х7 ,

гдеА – арматура;Ф – фонтанная;Х1 – конструктивное исполнение:

c фланцевыми соединениями – без обозначения (наиболее распространённое); |

|

подвеска подъемной колонны на резьбе переводника трубной головки – К; |

|

подвеска колонны на муфте в трубной головке – без обозначения; |

|

для эксплуатации скважин УЭЦН – Э; |

|

Х2 – номер схемы арматуры: при двухрядной концентричной подвески номеру |

cхемы |

добавляется буква «а»; |

|

Х3 – способ управления задвижками: вручную – без обозначения;дистанционно и автоматически – В;автоматически – А;

Х4 – условный проход в мм по ГОСТ 13846 –74.Когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь;

Х5 – рабочее давление в МПа; Х6 – климатическое исполнение по ГОСТ

15150-69:1)для умеренной климатической зоны – без обозначения;2)для умеренной и холодной климатических зон – ХЛ;

Х7 – исполнение по коррозионностойкости:

для обычных сред – без обозначения; для сред, содержащих:1)< 6% СО2 – К1 ;2)

>6% Н2S и СО2 – К2 ;3)>25% Н2S и СО2 –

К3

Гост предусматривает изготовление ФА на рабочие давления: 14, 21, 35, 70, 105 и 140 МПа. (Диаметры ствола и боковых отводов50, 65, 80 и 100мм).

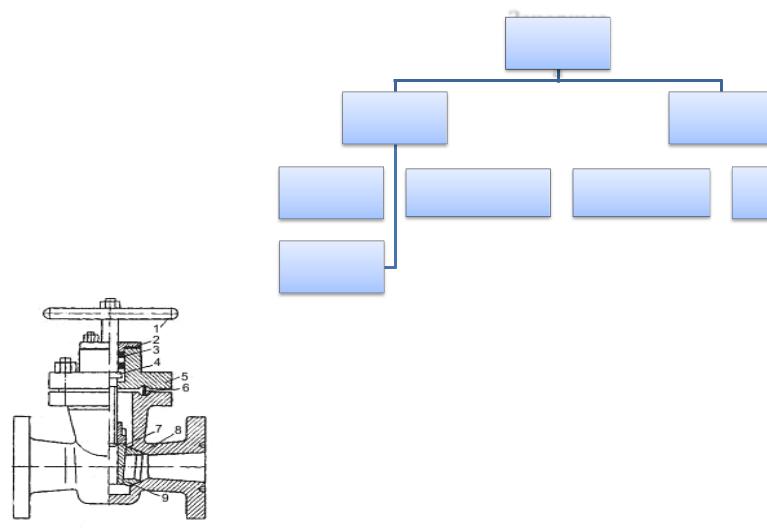

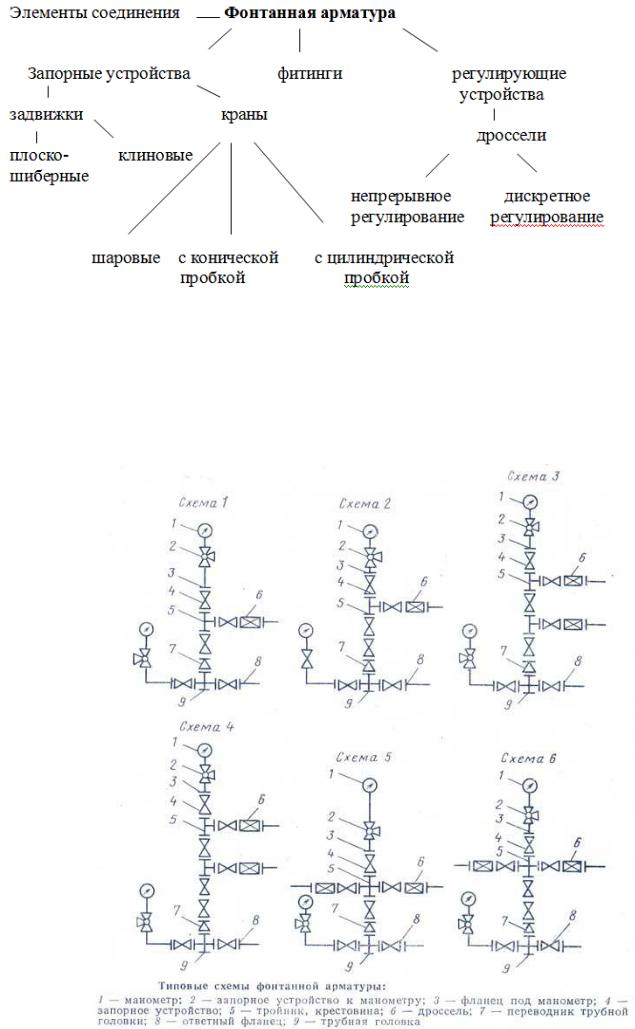

3.Запорные устройства фонтанной арматуры, их устройство и общая классификация.

Запорные устройства - задвижки и краны применяемых в фонтанной арматуре типов широко используются в оборудовании почти для всех технологических процессов и операций при добыче нефти и газа, а в несколько измененном виде и при бурении скважин. В частности, они используются в противовыбросном оборудовании, в манифольде буровых насосов, в оборудовании для гидроразрыва пласта, для кислотной обработки и вообще во всех насосных агрегатах, нефтегазопромысловых коммуникациях и сооружениях для сбора, разделения, транспорта пластовой жидкости, нефти и газа, для закачки воды и газа в пласт.

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда.

Запорные и регулирующие устройства фонтанной арматуры и манифольда. В арматуре применяются следующие запорные устройства:

-задвижки клиновые;

-задвижки прямоточные;

-краны;

-вентили;

-штуцера.

Запорные

устройств

а

Задвижки |

Краны |

|||||

клиновые |

|

шиберные |

пробковые |

|

|

ша |

|

|

|

||||

|

|

|

||||

дисковые

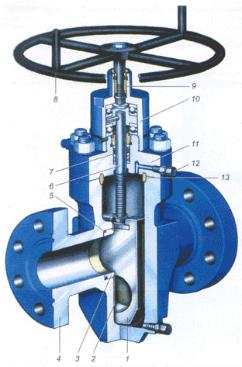

Клиновая задвижка:

1 — маховик; 2 — крышка манжеты; 3 — манжета; 4 — шпиндель и его бурт осевой опоры; 5 - крышка задвижки; 6 — прокладка; 7 — клин; 8 — корпус; 9 — кольцо

4.Фонтанная арматура, составные эл-ты ФА и их функциональное назначение.

Фонтанная арматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин.

Задвижки используются на трубопроводах в качестве запорного устройства для перекрытия потока рабочей среды.

В качестве запорных устройств также используются и краны с различными по форме пробками: цилиндрической, шаровой, конической. Кран обеспечивает прямоточность потока жидкости или газа.

Дроссели предназначены для регулирования режима эксплуатации нефтяных, газовых и газоконденсатных скважин.

Фитинги служат для герметичного соединения трубопровода и других вспомогательных целей.

Гост предусматривает изготовление ФА на рабочие давления: 14, 21,

35, 70, 105 и 140 МПа. (Диаметры ствола и боковых отводов50, 65, 80

и 100мм).

5.Запорные устройства, основные технические показатели. Методы уплотнения в запорных устройствах.

Запорные устройства служат для полного перекрытия или неполного открытия проходного сечения ствола или отвода. К ним относятся задвижки клиновые; задвижки прямоточные; вентили; краны.

|

|

|

|

Запорные устройства |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Краны |

|||

дисковые |

|

Задвижки |

|

|||||

|

|

|

|

|

|

|

|

|

|

клиновые |

|

|

шиберные |

пробковые |

|

|

шаровые |

|

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

Прямоточные задвижки: уплотнение шпинделясальник с манжетами или сальниковый узел, уплотнение эластичными элементами из графитофторпласта.

Клиновые задвижки: уплотнительная поверхность – поверхность клин-гнездо

Кран пробковый В пробковом кране с конической пробкой герметичность уплотнения обеспечивается точностью изготовления корпуса и пробки, размером зазора между ними, а также специальной смазкой, заполняющей корпус крана. Кран рассчитан на рабочее давление 14,0 МПа и имеет проходное отверстие 65 мм. Краны аналогичной конструктивной схемы выпускаются на давления до 100—120 МПа.

Задвижки клиновые Задвижки изготовляются в 3-х исполнениях:

-муфтовое с трубной конической резьбой внутренней;

-под приварку в стык с разделкой кромок корпуса;

-фланцевое в комплекте с ответным фланцами;

Задвижка клиновая используется в трубопроводах с диаметром от 15 до 175 мм и условным давлением 1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0; 25,0 МПа.

Детали запорного узла (клин, втулка, шпиндель) выполнены из нержавеющей стали с повышенной износостойкостью.

Концентрация механических примесей в загрязненных средах не должна привышать 225 мг/л при максимальном размере частиц до 50 мкм.

Уплотнение клиньевой задвижки обеспечивается распорным усилием клина-шибера, прижимаемого к гнездам каналов задвижки.

Задвижки шиберные Задвижки этого типа - основные среди выпускаемых. Заводом разработана серия шиберных задвижек для рабочих давлений 14 МПа, 21 МПа, 35 МПа, 70 МПа различных исполнений в зависимости от состава скважинной среды:

К1 (среда с содержанием СО2 до 6% по объему каждого);

К2 (среда с содержанием Н2S и СО2 до 6% по объему каждого); К3 (среда с содержанием Н2S и СО2 до 25% по объему каждого).

Особенностью конструкции является возможность устранения утечек по штоку путем поддавливания пасты в пакет уплотнения.

Задвижки дисковые Задвижки изготавливаются в нескольких исполнениях c диаметром условного прохода - 50, 65, 80, 100 мм.

Рабочее давление - 14, 21, 25, 35 МПа.

Задвижки ЗД стальные с дисковым шибером (полнопроходные) предназначены для работы в качестве запирающего устройства на трубопроводах, транспортирующих газообразные и жидкие среды - воду техническую, нефть с объемным содержанием СО2 и H2S до 6% с температурой рабочей среды не более 120 0С

6. Типы фонтанной арматуры, способы соединения основных элементов.

Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси. Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей.

Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод.

Соединение фонтанной

арматуры

Наиболее распространенный способ стыка элементов - фланцевый. К недостаткам его относятся значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации.

Рисунок 5. Конструкция стандартного фланцевого соединения:

1 - фланцы; 2 - уплотнения; 3 - шпилька; 4 – гайка Более простое соединение стыков - резьбовое с муфтовым соединением, поскольку отпадает

необходимость во фланце, прокладках, большом числе болтов, отверстий под них и упрощается сборка-разборка. Однако при резьбовом соединении увеличивается вертикальный размер арматуры.

Все более широкое применение получают так называемые хомутовые соединения, позволяющие резко уменьшить размеры фланцев стыкуемых деталей, которые превращаются в небольшие бурты. Одновременно отпадает необходимость в большом числе шпилек и отверстий под них. Особое преимущество хомутового соединения - резкое ускорение и упрощение сборки и разборки стыкуемых элементов арматуры.

Становится возможным и целесообразным, особенно при больших давлениях, изготавливать фонтанную арматуру из моноблоков, каждый из которых содержит несколько элементов арматуры: две-четыре задвижки, тройник или крестовину. В этом случае между элементами вообще отсутствуют стыки и, следовательно, отпадает необходимость в их герметизации, уменьшаются размеры, значительно сокращается металлоемкость.

7.Клиновая задвижка, схема и основные элементы конструкции, области применения.

Основная функция клиновой задвижки - перекрытие проходного сечения трубопровода. Причем перекрытие выполняется перпендикулярно оси направления потока жидкости / газа.

Предназначена для установки в качестве запорного механизма на трубопроводах высокого давления.

Задвижки изготовляются в 3-х исполнениях:

-муфтовое с трубной конической резьбой внутренней;

-под приварку в стык с разделкой кромок корпуса;

-фланцевое в комплекте с ответным фланцами;

Задвижка клиновая используется в трубопроводах с диаметром от 15 до 175 мм и условным давлением 1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 20,0; 25,0 МПа.

Детали запорного узла (клин, втулка 20х13, шпиндель) выполнены из нержавеющей стали с повышенной износостойкостью.

Корпус задвижки штампованной выполняется: -Из легированных сталей 18ХГТ, 18ХГ, 15Х5М для перекрытия неагрессивных сред (вода, пар, воздух, азот, инертные газы, мазут, масла, масляные дистилляторы, дизельное топливо, солярное масло, нефть и нефтепродукты); -Из нержавеющей стали 12Х18Н10Т для перекрытия пищевых и агрессивных сред (вода питьевая, жидкие пищепродуты, спирт, кислоты щелочи); -Материал деталей, изготовленных из аустенитных сталей, проверяеться на стойкость против межкристаллитной коррозии по ГОСТ 6032-75.

Концентрация механических примесей в загрязненных средах не должна привышать 225 мг/л при максимальном размере частиц до 50 мкм.

Уплотнение клиньевой задвижки обеспечивается распорным усилием клинашибера, прижимаемого к гнездам каналов задвижки. Однако задвижкам этого типа свойствен ряд серьезных недостатков:

- непрямоточность потока жидкости или газа, - завихрения, - давление не более 22 МПа, - омывание шибера в открытом положении.

Поэтому в задвижках с клиньевым шибером создаются большие гидравлические сопротивления, а долговечность омываемого потоком жидкости или газа в открытом положении шибера и гнезда мала. Еще один недостаток задвижек - сложность обеспечения герметичности контакта поверхностей «клин - посадочная поверхность» как при изготовлении, так и при ремонте, вследствие чего их производство резко

сократилось.

Конструкция задвижки клиновой

Клиновая задвижка:

1 — маховик; 2 — крышка манжеты; 3 — манжета; 4 — шпиндель и его бурт осевой опоры;

5 - крышка задвижки; 6 — прокладка; 7 — клин; 8 — корпус; 9 — кольцо

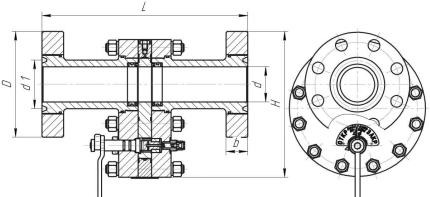

8.Плоскошиберные задвижки, схемы, парамерты и области применения.

Шиберная задвижка отличается от обычной задвижки исполнением запорного элемента. В шиберной задвижке используется металлический клин или шибер, способный разрезать включения в жидкости, протекающей внутри тела задвижки.

Преимущества шиберных задвижек:

-имеет простую конструкцию;

-не сложно управлять;

-используют для перекачки жидкости при больших давлениях. Недостатки шиберных задвижек:

-проблемно ремонтировать;

-уплотнительные поверхности в затворе и корпусе быстро изнашиваются;

-подвержены коррозии.

-внутри задвижки давление равно давлению проходящей через нее среды, на шпиндель снизу действует сила, воспринимаемая осевыми опорами. Для уменьшения осевых сил возникает необходимость применять разгрузочный шток; Более совершенна плоскошиберная задвижка, в которой исключено в открытом положении омывание герметизирующих поверхностей шибера жидкостью или газом. Поток жидкости или газа сохраняет направление при проходе через шибер, поэтому задвижки этого типа называются также прямоточными. Долговечность таких задвижек значительно повысилась и резко сократились гидравлические потери в ней. Плоская форма шибера способствует упрощению ее изготовления и ремонта. Задвижки этого типа - основные среди

выпускаемых.

Прямоточная плоскошиберная задвижка:

Рисунок 12. Задвижка шиберная 1-шибер; 2-

пластина направляющая; 3-седло; 4-корпус; 5- кольцо; 6-шток; 7-пакет уплотнений; 8-маховик; 9- указатель; 10-корпус подшипников; 11-крышка; 12масленка; 13-кольцо;

Заводом разработана серия шиберных задвижек для рабочих давлений 14 МПа, 21 МПа, 35 МПа, 70 МПа различных исполнений в зависимости от состава скважинной среды.

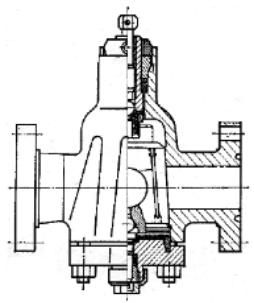

9.Задвижки дисковые, особенности конструкции, классификация и принцип действия. Преимущества и недостатки.

Задвижки дисковые изготавливаются двух типов:

ЗД - задвижка дисковая полнопроходная;

ЗДШ - задвижка дисковая со встроенными в диск (шибер) штуцерами (быстросменными или револьверного типа) для ступенчатого регулирования расхода среды заменой штуцеров.

Дисковые задвижки не предназначены для плавного регулирования расхода среды.

Задвижки изготавливаются в коррозионно-стойком исполнении.

Материал запорных элементов (седел и шибера) - сталь 40Х13 по ГОСТ 5632-72, материал корпуса сталь 40Х по ГОСТ 4543-71. Климатическое исполнение задвижек УХЛ 1 по ГОСТ 15150.

Температура эксплуатации задвижек от - 60 °С до +45 °С.

Механизмы привода задвижки надежно защищены от рабочей среды фторопластовым уплотнителем.

Установочное положение задвижки на трубопроводе - любое.

Задвижки изготавливаются в нескольких исполнениях c диаметром условного прохода - 50, 65, 80, 100 мм.

Рабочее давление - 14, 21, 25, 35 МПа.

Задвижка дисковая состоит из полукорпусов 1 и 2, жёстко скреплённых между собой через промежуточное кольцо 3, между которыми размещён дисковый шибер 4. Поворот шибера (диска) осуществляется вал-шестерней 6, входящей в зацепление с зубчатым сектором шибера. В патрубках полукорпусов 1 и 2, расположенных соосно, размещены сёдла 5, поджатые к поверхности шибера волнообразными или тарельчатыми пружинами. Поворотом рукоятки 7, надетой на конец вал-шестерни, против часовой стрелки до упора проходное отверстие шибера совмещается с отверстиями седел (положение «открыто» затвора), при этом указатель 9 выдвигается из корпуса 8 до совпадения торцов указателя и выступов корпуса.

Преимущество задвижек ЗД, ЗДШ перед задвижками других типов:

-применение проката при изготовлении корпусных деталей, гарантирует более высокое качество по сравнению с литьем и штамповкой;

-отсутствие сварных элементов;

-отсутствие свободных объемов во

внутренней полости задвижки, не дает возможности скапливаться воде и грязи; узел привода задвижки надежно защищен, от попадания рабочей среды

- изделие сохраняет работоспособность во всем диапазоне температур и не требует отогрева; - малые габариты

10. Крановые запорные устройства, классификация, преимущества и недостатки.

Кран пробковый

Поворотное запорное устройство, уплотнительные поверхности которого во время работы остаются в контакте друг с другом и защищены от рабочей среды. В пробковом кране с конической пробкой герметичность уплотнения обеспечивается точностью изготовления корпуса и пробки, размером зазора между ними, а также специальной смазкой, заполняющей корпус крана. Кран рассчитан на рабочее давление 14,0 МПа и имеет проходное отверстие 65 мм. Краны аналогичной конструктивной схемы выпускаются на давления до 100—120 МПа.

Преимущества: 1) легко открывается и закрывается,2) жидкость не меняет своего направления.3

Недостатки: 1) сложен в изготовлении,2) рассчитан на небольшие давления.

Шаровые краны

Широта использования стальных шаровых кранов не уступает их популярности. Стальные шаровые краны в первую очередь предназначены:

-для перекрытия потока прохождения жидкой среды, неагрессивной в отношении материала крана;

-незаменим для использования в системах теплоснабжения, в масляных трубопроводах, в отопительных, охладительных вентиляционных системах, в паровых и конденсатных сетях, в нефтепроводах и других систем ах.

Преимущества: 1) малое время открытия и закрытия; 2) низкое гидравлическое сопротивление; 3) небольшая высота и строительная длина;4) Существует возможность снять ручку крана и переставить на 180°;5) Для стальных шаровых кранов предусмотрена возможность комплектации электроприводами, пневмоприводами и редукторами с червячной передачей. Приводной механизм легко и просто устанавливается даже после монтажа крана;6)Конструкция корпуса не имеет тяжелых и ненадежных литейных деталей; Стальные шаровые краны надежны, долговечны и обладают высокой герметичностью.

Недостатки:

-большие крутящие моменты, необходимые для управления;

-необходимость применения (для некоторых разновидностей) неметаллических уплотнительных элементов.