5. ТЕХНОЛОГИЯ СОЛОДА исп

.pdf5. ТЕХНОЛОГИЯ СОЛОДА

Солод – это пророщенное зерно злаковых культур. Основная цель солодоращения заключается в накоплении ферментов гидролитического действия, главным образом, амилолитических (α- и β-амилазы, декстриназы), кроме того протеолитических, цитолитических и др.

Солод, полученный из зерна разных культур, имеет неодинаковое количество каждого из ферментов. В соответствии с этим все злаки делят на четыре группы.

К группеячменяотносятячмень, рожь, тритикале и пшеницу. Солод, полученный из этой группы злаков, имеет высокую α- и β- амилолитическуюинизкуюдекстринолитическуюактивность.

Группапроса включаетсамопросо и его разновидностьчумизуидает солод с очень слабой β-амилолитической, средней α-амилолитической и оченьвысокойдекстринолитическойактивностью.

Группа овса включает только этот злак, амилолитическая активность овсяного солода занимает промежуточное положение между двумя предыдущими группами.

Группа кукурузы, в которую входит только этот злак, дает солод, совершенно не обладающий β-амилолитической активностью, имеющий слабую α-амилолитическую, но значительную декстринолитическую активность.

В пивоварении традиционно применяют ячменный солод, он является и основным сырьем, и осахаривающим материалом. Значительно реже используют пшеничный солод. В производстве спирта, где требуется максимально полное осахаривание крахмала с целью получения высокого выхода спирта, используют смесь солодов зерна групп ячменя и проса. Ржаной солод применяют для приготовления хлебного кваса и заварных сортов хлеба.

Потребность пивоваренной отрасли Республики Беларусь в солоде составляет в настоящее время 72 тыс. т в год. В соответствии с Программой развития пивоваренной отрасли Республики Беларусь на 2006–1010 гг. предусматривается увеличение выпуска пива в 1,5 раза, следовательно, будет возрастать и потребность в солоде. Следует отметить, что мощности имеющихся в республике солодовен позволяют получать более 100 тыс. т солода в год. Наиболее крупными производителями пивоваренного солода являются: ОАО «Белсолод» (65 тыс. т солода в год), ОАО «Криница» (13,5 тыс. т в год), СП «Речицапиво»

(9,9 тыс. т в год), ОАО «Слуцкий пивзавод» и ОАО «Брестское пиво» (по 6,6 тыс. т в год) и др.

Все виды свежепроросшего солода получают по единой технологической схеме. В зависимости от назначения свежепроросший солод либо сушат (пивоваренный и неферментированный ржаной), либо подвергают ферментации, а затем сушат (ферментированный ржаной), либо готовят из него солодовое молоко (солод для спиртового производства).

Технология пивоваренного солода

В пивоварении применяют светлый и темный ячменный солод, а также специальные виды ячменного солода: карамельный и жженый, которые добавляют в пиво для придания соответствующего цвета, вкуса и аромата, и диафарин, имеющий высокую амилолитическую активность, его используют при получении пива с добавлением несоложеных материалов.

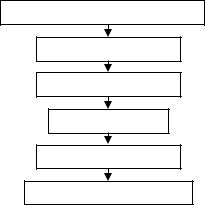

Технологическая схема производства пивоваренного солода представлена на рис. 17.

Очистка и сортирование зерна

Замачивание зерна

Проращивание зерна

Сушка солода

Отделение ростков

Выдержка сухого солода

Рис. 17. Технологическая схема получения солода

Очистка и сортирование зерна. В пивоварении используют специальные сорта ячменя с низкой пленчатостью, содержанием крахмала не менее 60%, белка – не более 12%. Экстрактивность солода (способность сухих веществ переходить в раствор) должна быть не ниже 75%.

Зерно очищают дважды: при приемке на хранение, а зачем перед подачей на замачивание.

От сорной и минеральной примеси зерно освобождается на зерновом сепараторе. Из приемного бункера сепаратора зерно тонкой струей поступает на наклонные сита, совершающие возвратнопоступательное движение, и обдувается сильной струей воздуха на входе в сепаратор и на выходе. Грубые примеси задерживаются на первом сите, на втором из зерна отбираются оставшиеся более крупные примеси, а на третьем сите с отверстиями диаметром 1,5 мм задерживается зерно, а мелкие примеси проходят через сито и выводятся из сепаратора. Зерно, удаляемое с третьего сита, проветривается сильной струей воздуха и проходит через магнит, где отделяются оставшиеся металлопримеси. Запыленный воздух поступает в циклон, где примеси оседают вследствие потери скорости воздушного потока, а затем очищается на фильтре.

На сортировочной машине с помощью сит зерно разделяют по толщине на три или четыре фракции, для получения пивоваренного солода используют самое крупное зерно.

Замачивание зерна. Зерно хорошо хранится, если влажность его составляет 14,0–15,5%. Основная цель замачивания – довести зерно до необходимой для прорастания влажности. В увлажненном зерне активизируются ферменты, ускоряются биохимические процессы, усиливается дыхание.

Скорость замачивания зависит от температуры: чем она выше, тем быстрее вода проникает в зерно. Однако при повышенных температурах происходит интенсивное развитие микроорганизмов. Наиболее благоприятный режим замачивания, позволяющий получить солод высокого качества, это температура 18 С, но при условии дезинфекции зерна и интенсивной аэрации.

В начальный период замачивания необходимо энергичное перемешивание зерна в воде. Зерно при этом очищается от грязи и примесей, которые всплывают на поверхность воды и должны своевременно удаляться во избежание пропитывания водой и осаждения. В качестве дезинфицирующих средств при замачивании зерна используют хлорную и негашеную известь, формалин, пероксид водорода, перманганат калия. Два последних дезинфектанта стимулируют жизнедеятельность зерна. Применяют и стимуляторы биологического происхождения: ферментные препараты, гибберелиновую кислоту.

Наиболее благоприятные условия создаются при воздушнооросительном способе замачивания. После мойки и дезинфекции зерно оставляют под слоем воды на 6 ч. Затем воду спускают и начинают

орошение зерна, причем проходящая через слой зерна вода, уносящая продукты его жизнедеятельности, спускается в канализацию. Периодически через зерно снизу вверх подают вентилятором воздух. Таким образом орошение с аэрированием и выдержку зерна под водой чередуют до достижения необходимой влажности зерна.

Степень замачивания зерна для получения светлого солода составляет 42–45%, темного – 45–47%, длительность замачивания – 48–72 ч. Важно не допускать перезамачивания зерна, которое может поглотить до 68% влаги. В таком зерне хорошо развиваются плесневые грибы, появляются признаки брожения, повышается кислотность, оно плохо прорастает.

Проращивание зерна. В процессе проращивания ферменты, находившиеся в зерне в неактивном состоянии, становятся активными, синтезируются новые ферменты. В результате интенсивно протекает ряд биохимических превращений, изменяется химический состав зерна, происходят морфологические изменения.

Наибольшее значение имеют ферменты гидролитического действия: амилазы, протеазы, липазы, цитаза. Под действием этих ферментов происходит гидролиз запасных веществ эндосперма (крахмала, белков, гемицеллюлоз) и компонентов клеточных стенок (целлюлозы, пектиновых веществ, белков).

Образующиеся низкомолекулярные (растворимые) соединения диффундируют в зародыш и расходуются на синтез новых веществ, а также на дыхание, которое становится интенсивнее. Выделяется больше теплоты, температура прорастающего зерна повышается, все процессы еще более ускоряются.

В зерне появляются корешки и зародышевый лепесток (росток). Лепесток растет по направлению к верхнему кончику зерна, между семенной и мякинной оболочками, поэтому у пленочного зерна он не виден. Вышедший из кончика зерна лепесток называют проростком. При производстве пивоваренного солода проращивание зерна прерывают до появления проростков. К концу проращивания длина корешков в 1,5–2 раза больше длины зерна, длина зародышевого лепестка составляет 2/3–3/4 длины зерна, эндосперм становится рассыпчатомягким, легко растирается между пальцами.

Повышение активности ферментов обусловливает изменение химического состава зерна. В нем увеличивается содержание моно- и олигосахаридов, аминокислот, полифенольных соединений. В зависимости от степени аэрации кроме диоксида углерода всегда образуется

некоторое количество неполного окисления сахаров и продуктов их взаимодействия – альдегидов, этанола, эфиров, органических кислот. Эти соединения придают солоду специфический приятный запах.

Глубина биохимических процессов в прорастающем зерне определяется следующими факторами: влажностью зерна, температурой, степенью аэрации и продолжительностью процесса.

В первые 2–4 суток высокая влажность зерна (45–48%) поддерживается путем орошения водой. Предпочтительная температура проращивания для светлого солода находится в пределах 13–18 С, для темного солода в первые сутки поддерживают температуру 15–17 С, а в последующие повышают до 22–25 С. В начале проращивания зерно интенсивно аэрируют кондиционированным воздухом, а начиная с 4-х суток аэрирование ограничивают, что приводит к снижению потерь сухих веществ зерна на дыхание, торможению роста корешков и ростка, в то время как накопившиеся ферменты остаются активными. Длительность проращивания светлого солода составляет 6–7 суток, темного –

9суток.

Сцелью уменьшения продолжительности проращивания и снижения потерь сухих веществ применяют активаторы и ингибиторы роста зерна. При использовании активаторов на стадиях замачивания и проращивания продолжительность солодоращения сокращается на

1сутки. Совместно с активаторами применяют ингибиторы (бромид и бромат калия, хлориды кальция и натрия), ограничивающие рост корешков и действие ферментов.

Проращивание зерна осуществляют в специальных помещениях – солодовнях. Различают токовые и пневматические солодовни.

Токовое солодоращение – это устарелый способ, требующий больших площадей и затрат ручного труда. Он не позволяет регулировать температуру. В токовых солодовнях проращивание зерна происходит на току – ровной цементной площадке, в грядке толщиной 25–30 см, для аэрации и отвода тепла 2–3 раза в сутки проводят ворошение зерна перелопачиванием или с помощью передвижного ворошителя.

При пневматическом солодоращении замоченное зерно насыпают в ящики слоем от 0,6 до 1,5 м на внутреннее сетчатое дно. Наружное цементированное дно имеет небольшой уклон для стока воды. Кондиционированный воздух подается в пространство между внут-

ренним и наружным днищами, над ящиком движется шнековый ворошитель.

Качество свежепророщенного пивоваренного солода определяется скоростью его самоосахаривания, которая зависит от амилолитической способности (АС) – количества мальтозы, образующейся из крахмала, под действием ферментов 100 г солода. АС светлого свежепроросшего солода 300–400 г мальтозы, темного – 400–500 г мальтозы.

Сушка солода. Цель сушки солода – удаление влаги и повышение стойкости при хранении, накопление веществ, придающих солоду характерный цвет, вкус, аромат, также приобретение хрупкости для удаления ростков, поскольку они придают пиву неприятный горький вкус.

Во время сушки в солоде протекают процессы тепло- и массообмена, биохимические и химические превращения.

Процесс сушки можно разделить на три фазы: физиологическую, ферментативную и химическую.

Вфизиологической фазе температура повышается до 45 С, а влажность снижается до 30%. В этих условиях еще продолжается жизнедеятельность зерна.

Вферментативной фазе температура возрастает до 70 С, влажность достигает 10%. Рост и дыхание зерна прекращаются, ферментативные процессы активизируются при прохождении через зоны оптимальных температур для соответствующих ферментов, накапливаются продукты распада белков и углеводов.

Вхимической фазе температура светлого солода повышается до

80 С, темного – до 100–105 С, конечная влажность составляет соответственно 3,5–4% и 1,5–2%. В этих условиях прекращаются ферментативные процессы, происходит химическое взаимодействие сахаров и аминокислот с образованием меланоидинов. Это полимерные соединения, имеющие характерный вкус, аромат и цвет, являющиеся хорошими пенообразователями.

Режимы сушки светлого и темного солода различаются. Светлый солод должен обладать хорошей осахаривающей способностью, иметь светлый цвет и ярко выраженный солодовый аромат. Для формирования этих свойств сушку ведут сначала при относительно низкой температуре, а затем температуру повышают. Чтобы темный солод накопил значительное количество красящих, вкусовых и ароматобразующих веществ должна быть достаточно длительная ферментативная фаза, в

ней накапливаются продукты распада белков (аминокислоты) и крахмала (сахара), а химическую фазу нужно проводить при высокой температуре для энергичного образования меланоидинов.

Отделение ростков. Сразу после сушки, пока солод не потерял хрупкость, его направляют в росткоотбивную машину для отделения ростков. Они не только придают пиву горький вкус, но и чрезвычайно гигроскопичны, способствуют быстрому возрастанию влажности солода при хранении. Затем солод охлаждают и направляют на выдержку.

Выдержка сухого солода. Свежевысушенный солод не дает нужного качества помола и не обладает способностью к полному осахариванию. Солод необходимо выдержать не менее 3–4 недель. При этом влажность солода увеличивается на 5–6%, повышается активность амилолитических ферментов вследствие перехода их из связанного в свободное состояние.

Особенности получения других видов солода

Получение специальных видов солода для пивоварения. Кара-

мельный солод придает пиву ярко выраженный вкус и аромат. Для получения карамельного солода свежепророщенный солод увлажняют до 42–46% и осахаривают в течение 40–50 мин при температуре 70– 75 С. При этом в солоде накапливаются аминокислоты и сахара, из которых затем при повышении температуры до 120–170 С образуются меланоидины.

Жженый солод также используется для придания вкуса и цвета темному пиву. Сухой светлый солод выдерживают при температуре 160– 170 С втечение 0,5ч, а затем при температуре 200 С втечение 1,5 ч.

Диафарин обладает высокой амилолитической активностью и используется в качестве дополнительного источника ферментов при переработке несоложеного сырья. Для получения диафарина ячмень замачивают при температуре 10–12 С в течение 60–72 ч до влажности 43,5–47%. Проращивание ведут при температуре не выше 15–16 С в течение 8–9 суток. Сушат диафарин в мягких условиях при интенсивной подаче воздуха температурой 50 С до влажности 4–5%.

Получение солода для спиртового производства. На спирто-

вых заводах солод применяют для осахаривания крахмала, поэтому он должен содержать активные α- и β-амилазы, а также декстриназу. В связи с этим используют смесь солодов, полученных из различных

злаков, причем содержание просяного и овсяного солодов в смеси должно быть не менее 30%.

Замачивают злаки (пшеницу, рожь, ячмень, овес) до влажности 38–40% и направляют на проращивание. Температуру проращивания регулируют таким образом, чтобы в первые двое суток она составляла 19–20 С, а затем к концу проращивания постепенно снижалась до 13– 14 С. Длительность проращивания ячменя, овса и пшеницы – 12–13 суток, ржи – 7–8 суток. Просо замачивают при температуре 25–30 С до влажности 35–38%, проращивают в течение 5–6 суток, постепенно повышая температуру до 30–35 С.

Солод, применяемый в спиртовом производстве, не требует сушки. Его измельчают, смешивают с водой, дезинфицируют и получают солодовое молоко.

Получение ржаного солода. Получают ржаной солод ферментированный и неферментированный (диастатический). От технологии получения ячменного пивоваренного солода технология получения ржаного отличается только режимами процесса.

Ржаной ферментированный солод используют для приготовле-

ния хлебного кваса и заварных сортов хлеба.

Особенностью технологии ржаного ферментированного солода является наличие стадии томления (ферментации) свежепророщенного солода с целью накопления красящих и ароматических веществ.

По окончании проращивания солод орошают водой с температурой 40–50 С до достижения влажности 53–56% и оставляют в покое. За 13–14 ч происходит саморазогревание солода до температуры 45–50 С, после чего его подогревают до 60–65 С и поддерживают эту температуру до окончания ферментации. Общая продолжительность томления составляет 2–3 суток.

По окончании томления солод сушат, поддерживая температуру теплоносителя на уровне 80 С.

Ржаной неферментированный солод в основном используется в хлебопечении, в производстве кваса используется реже, чем ферментированный. Он должен иметь высокую ферментативную активность, поэтому температурные режимы его производства мягче, чем для ферментированного солода, стадия томления отсутствует. Температура теплоносителя на начальной стадии сушки должна составлять 55 С, на конечной – не более 65 С. Конечная влажность неферментированного солода – 8%.