ХИМИЧЕСКАЯ технология керамики и огнеупоров

.pdf

Все показания рН автоматически компенсируются по температуре, которая выражена как в градусах Цельсия, так и в градусах Кельвина. Прибор можно калибровать по одной или двум точкам по шкале рН с автоматическим распознаванием пяти буферных растворов. Показания прибора точны и сопровождаются индикатором стабильности на дисплее. Технические характеристики прибора: диапазон измерения (температура 0...60°С ) – 0,00–14,00 рН; разрешение (температура 0,1°С) – 0,01 рН; точность (температура ±0,5°С) – 0,01 рН.

Определение электрокинетического потенциала (ξ-потен- циала) керамических шликеров

Наиболее простым методом определения ξ-потенциала является измерение скорости электрофореза, т. е. движения частиц дисперсной фазы относительно среды под действием внешнего электрического поля. Зависимость ξ-потенциала от скорости движения частиц в полярной среде и напряженности приложенного электрического поля определяется уравнением Гельмгольца – Смолуховского

ξ= υη ,

εε0 H

где ξ – электрокинетический потенциал, В; υ – скорость движения частиц, м/с; η – вязкость среды, Н × с/м2; ε – диэлектрическая проницаемость воды, равная 81; ε 0 – диэлектрическая проницаемость вакуума, равная 8,85 × 10–12 Дж/(В2 × м); Н – напряженность электрического поля, В/м.

Напряженность поля Н, В/м, выражается из формулы

H = U ,

L

где U – разность потенциалов на электродах, измеренная при помощи вольтметра, В; L – расстояние между электродами, м.

Линейная скорость движения частиц υ, м/с, или скорость смещения границы раздела «суспензия – вода», рассчитывается по следующей формуле:

υ = |

hcp |

, |

|

||

|

τ |

|

где hср – смещение границы раздела, м; τ – время, в течение которого происходит смещение границы раздела, с.

140

Для определения скорости электрофореза используют стеклянную U-образную трубку с отводом, припаянным в середине (рис. 52).

Отвод заканчивается воронкой и снабжен краном. На стенках трубки нанесена миллиметровая шкала. При закрытом кране отвод заполняется исследуемой суспензией, а U-образная трубка наполовину наполняется дистиллированной водой. Осторожно и медленно открывают кран, соединяющий трубку и отвод, для того чтобы между водой, вытесняемой суспензией, и самой суспензией сохранилась четкая граница.

В оба колена U-образной трубки помещают электроды, соединенные с источником постоянного тока (~200 В). Когда граница раздела «сус-

пензия – вода» окажется на расстоянии 3– 4 см от нижнего края электродов, а электроды погрузятся в воду, кран закрывают, подключают источник тока и замечают время начала опыта. В возникшем электрическом поле части-

цы начинают перемещаться, что влечет за собой смещение границы раздела «водная среда – суспензия». Определяют знак заряда частиц шликера, а также скорость смещения путем фиксации положения границы раздела через равные промежутки времени (5 мин).

Часто граница раздела в одном из колен прибора (обычно там, где знак заряда электрода противоположен знаку глинистых частиц) сильно размывается, тогда отсчет следует вести по положению границы в другом

колене, по нему же определяется и смещение границы раздела. Результаты опытов записывают в табл. 25.

|

|

|

|

|

|

|

|

|

Таблица 25 |

Результаты определения электрокинетического потенциала |

|||||||||

|

|

|

|

|

|

|

|

|

|

Время про- |

Положение границы раздела |

Смещение |

Скорость |

ξ-потенциал, |

|||||

ведения |

Левое колено |

Правое колено |

границы |

движения |

|||||

экспери- |

hнач |

hкон |

hлев |

hнач |

hкон |

hправ |

раздела |

частиц |

В |

мента τ, с |

hср, м |

υ, м/с |

|

||||||

300 |

|

|

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

|

|

900 |

|

|

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

141

Смещение границы раздела hср находят по следующим формулам:

hправ = hнач – hкон, hлев = hнач – hкон, h = |

hлев + hправ |

. |

|

||

cp |

2 |

|

|

|

Величину ξ-потенциала рассчитывают по вышеприведенной формуле. Для вычисления напряженности поля подставляют напряжение по показаниям вольтметра и расстояние между электродами, которое измеряется проволочкой, имеющей форму U-об- разной трубки. За конечное значение ξ-потенциала принимают показания, определенные для времени, при котором перемещение границы раздела прекращается.

3.7.Определение показателя упругости

ипорога структурообразования каолиновой суспензии

Общие сведения

Литейные свойства каолинов имеют большое значение при производстве керамических изделий методом шликерного литья. По этим показателям каолины разделяются на группы. К I группе относятся каолины, которые образуют склонные к расслаиванию шликеры с повышенной разжижаемостью, ко II – каолины, образующие шликеры с нормальными литейными свойствами, к III – каолины, которые плохо поддаются разжижению и обусловливают повышенную влажность шликера.

Группу каолинов можно определить различными методами, в частности путем установления показателя упругости и порога структурообразования.

Показатель упругости каолиновых шликеров является мерой их устойчивости. Под показателем упругости каолиновой суспензии понимают разницу между плотностью каолиновой суспензии, измеряемой денсиметром, и плотностью той же суспензии (в пределах 1350–1370 кг/м3), определяемой пикнометром. Такая разница возникает за счет структурообразования в каолиновой суспензии. В результате этого процесса развиваются упругие силы, которые препятствуют погружению ареометра (денсиметра) до метки, соответствующей пикнометрической плотности шликера. По показателю упругости каолины подразделяются на три группы: I – 0,01–0,05; II – 0,05–0,4;

142

III – >0,4 (при выражении плотности в г/см3). Показатель упругости увеличивается в 1000 раз при выражении плотности в кг/м3.

За порог структурообразования принимают такое состояние каолиновой суспензии, при котором ее упругие силы исчезают. Другими словами, разность денсиметрической и пикнометрической плотности на пороге структурообразования падает до нуля.

Численно порог структурообразования характеризуют той максимальной плотностью суспензии, при которой ее показатель упругости становится равным нулю.

Метод определения показателя упругости и порога структурообразования рекомендован ГОСТ 19609.16 для обогащенного каолина, однако его можно использовать также для испытания глин и бентонитов.

Проведение анализа

Материалы, посуда и приборы: пробы каолина, дистиллиро-

ванная вода, фильтровальная бумага, химический стакан вместимостью 1 л, стеклянный цилиндр вместимостью 0,5 л, стеклянная воронка, пикнометры вместимостью 100 мл – 3 шт., сито № 02, лабораторная мешалка, технические весы с разновесом, сушильный шкаф, ручная мешалка, набор денсиметров (ареометров).

Для определения показателя упругости и порога структурообразования каолиновой суспензии необходимо измерить ее пикнометрическую и денсиметрическую плотность.

Для испытаний готовят 600 мл суспензии каолина влажностью около 55%. Для этого отбирают среднюю лабораторную пробу каолина в количестве 380–400 г (в пересчете на сухое вещество).

Рассчитывают необходимое количество дистиллированной воды с учетом влажности пробы каолина, наливают ее в сосуд емкостью 1 л и нагревают до 80...90°С, затем прибавляют пробу каолина, тщательно перемешивают суспензию и выдерживают 1 ч, после чего процеживают через сито № 02 и определяют плотность суспензии пикнометрическим методом. Для этого взвешивают пустой пикнометр, затем заполняют его суспензией до метки и взвешивают вторично. По разности масс находят массу суспензии. Пикнометрическую плотность рассчитывают как отношение массы суспензии к объему пикнометра. Если пикнометрическая плотность не соответствует значениям 1350–1370 кг/м3, то ее доводят до этих величин либо добавлением небольшого количества дистиллированной воды

143

(если плотность высока), либо упариванием суспензии (в случае меньшей ее плотности). После соответствующей коррекции шликер тщательно перемешивают и вновь определяют его пикнометрическую плотность.

Затем пикнометрические пробы смешивают с оставшейся суспензией и наливают в цилиндр диаметром 40 мм и вместимостью 0,5 л, в котором суспензию перемешивают несколько раз подниманием и опусканием мешалки – насаженного на стеклянную палочку резинового диска с отверстиями. Сразу же после этого в цилиндр осторожно опускают денсиметр (ареометр) так, чтобы он не касался стенок. Отсчет делают по верхнему краю мениска жидкости. Подобные определения, сопровождаемые предварительным перемешиванием суспензии, повторяют несколько раз. Из всех значений за денсиметрическую плотность принимают минимальные показания денсиметра с точностью до третьего знака после запятой.

При измерении плотности применяют набор денсиметров, позволяющих вести определение плотности от 1120 до 1700 кг/м3, нижняя неградуированная часть денсиметров должна иметь форму цилиндра диаметром 14–20 мм. Результаты испытаний заносят в табл. 26.

|

|

|

|

|

|

|

Таблица 26 |

|

Результаты определения плотности суспензий |

|

|||||

|

|

|

|

|

|

|

|

|

Масса пикнометра, г |

Масса, г |

Плотность суспензии, |

||||

№ |

кг/м3 |

||||||

|

|

|

|

|

|

|

|

пикно- |

высушен- |

|

с суспен- |

|

суспен- |

пикномет- |

денсимет- |

метра |

|

|

|||||

|

ного |

с водой |

зией |

воды |

зии |

рическая ρn |

рическая |

|

|

|

|

|

|

|

ρg |

Показателем упругости данной суспензии каолина является разность между показанием денсиметра и значением плотности, найденным пикнометрическим методом:

ПУ = ρg – ρn.

Для измерения порога структурообразования к суспензии добавляют около 20 мл дистиллированной воды, тщательно перемешивают мешалкой в течение 3–5 мин и находят сначала денсиметрическую, а затем пикнометрическую плотность. После

144

чего вновь приливают не- |

ПУ |

|

|

|

|

|

много воды |

и повторяют |

|

|

|

|

|

определение |

плотности |

0,20 |

|

|

|

|

(не менее трех измере- |

|

|

|

|

||

|

|

|

|

|

||

ний), при этом каждый |

0,15 |

|

|

|

|

|

раз находят |

значение по- |

0,10 |

|

|

|

|

казателя упругости. Жела- |

|

|

|

|

||

|

|

|

|

|

||

тельно определять плот- |

0,05 |

ρ4 |

ρ1 |

ρ2 |

ρ3 ρ |

|

ность суспензии, при ко- |

|

|||||

торой показатель упруго- |

|

Рис. 53. График для определения |

||||

сти лежит в пределах 120– |

|

|||||

|

порога структурообразования |

|||||

160; 80–120 и 40–80 кг/м3. |

|

|

|

|

|

|

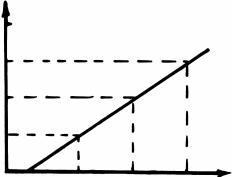

Плотность, которая соответствует порогу структурообразования (ПУ = 0), находят по графику, на оси абсцисс которого откладываются величины пикнометрической плотности суспензии, а по оси ординат – соответствующие значения показателя упругости (рис. 53). Прямая, проведенная через полученные точки, при пересечении с осью абсцисс даст точку, показывающую плотность суспензии, при которой исчезают упругие силы.

Это значение плотности принимают за порог структурообразования каолиновой суспензии.

Исходя из полученных результатов определения показателя упругости и порога структурообразования каолиновой суспензии классифицируют исследуемый каолин по группе (I, II, III) и оценивают его литейные свойства.

3.8. Изучение процесса разжижаемости керамических суспензий и подбор электролитов

Общие сведения

При подготовке жидкотекучих керамических масс и формовании изделий методом литья важное значение имеют водные свойства глин и каолинов, которые в свою очередь определяются их дисперсностью и особенностями строения кристаллической решетки.

Регулирование водных свойств глин основано на адсорбционных явлениях, происходящих на поверхности глинистых частиц.

145

Причиной адсорбции являются, во-первых, ненасыщенные связи на ребрах плоских частиц, в принципе способных к бесконечному распространению в двух измерениях. Такие связи компенсируются внешними ионами, обеспечивающими общую электронейтральность системы, не входя в структуру глинистых минералов. Во-вторых, в структуре глин возможны изоморфные замещения ионов кристаллической решетки, например ионов Si4+ на Al 3+. Так как заряд иона Al 3+ меньше, то создается избыточный отрицательный заряд решетки, который компенсируется дополнительными катионами, составляющими, по-видимому, значительную часть обменного комплекса глин.

Количество ионов, адсорбированных глиной, зависит от минерального типа глин. Например, монтмориллонитовые глины способны поглощать наибольшее количество ионов, каолинитовые – значительно меньше.

Глинистые частицы в воде заряжаются отрицательно в результате перехода (диффузии) обменных катионов с поверхности твердой фазы в раствор. Под действием электрического поля, создаваемого зерном глины, молекулы воды приобретают полярность и окружают его поверхность, образуя последовательно мономолекулярный, полимолекулярный и диффузный слои. Каждый слой удерживается с разной силой, убывающей от поверхности зерна к периферии.

Первых два слоя представляют прочносвязанную воду, находящуюся в состоянии сжатия.

Молекулы воды в диффузном или рыхлосвязанном слое обладают определенной степенью свободы. Кроме этого, в суспензии имеется свободная вода, молекулы которой не ориентированы, именно от ее количества зависит текучесть суспензии.

В реальных суспензиях всегда есть растворимые соли, в основном соли кальция. Образовавшиеся при диссоциации солей положительные катионы могут адсорбироваться на поверхности глинистого зерна, либо, окружив себя гидратной оболочкой, находиться в диффузном слое. В результате формируется сорбированный комплекс (глинистая мицелла).

Вязкость, текучесть, водосодержание шликеров зависит от характера связи воды с частицами твердой фазы и адсорбционных свойств последних. Регулируя толщину водных оболочек и тем самым форму связи воды в системе, можно, не изменяя влажности, разжижать или коагулировать шликер. Разжижение (уменьшение вязкости) шликера наступает

146

при увеличении количества свободной воды за счет связанной, которая в отличие от последней подчиняется законам гидростатики.

Известно, что хорошая текучесть и оптимальная литейная вязкость водных глиносодержащих шликеров достигается при очень высокой влажности (~50–60%), так как значительная часть воды находится в связанном состоянии и не способствует текучести. Такие шликеры характеризуются низкой скоростью набора черепка при литье, недостаточной плотностью отливок, а при получении из них пресс-порошков требуют большого расхода энергии на испарение влаги. Поэтому в технологии керамики стремятся к получению шликеров с наименьшими показателями влажности в сочетании с хорошей текучестью.

Наиболее эффективным методом воздействия на структурномеханические свойства шликера является ввод в него специальных веществ – электролитов. Их действие основано на ионно-обменных процессах, протекающих на поверхности минеральных частиц шликера. При разжижении шликера обменные ионы кальция и частично магния, адсорбированные глиной, замещаются катионами электролита, которые должны обладать меньшей энергией адсорбции.

На использовании одновалентных обменных катионов базируется разжижение посредством образования двойного слоя. Соответственно своему разжижающему действию экспериментально установлен ряд обменных катионов, известный как ряд Гофмейстера:

Li > Na > K > NH4 > Mg > Ca > Sr > Ba > Al > H.

Типичная ионно-обменная реакция в глинистом сорбированном комплексе протекает согласно уравнению

Са-глинистый минерал + 2Na+ → 2Na-глинистый минерал + Са2+.

Поскольку эта реакция обратимая, то для разжижения целесообразно использовать такие соединения натрия, при введении которых одновременно осаждаются ионы кальция за счет взаимодействия с анионом электролита:

Са-глинистый минерал + Na2CO3 → 2Na-глинистый минерал + + CaCO3;

Ca-глинистый минерал + 2NaOH → 2Na-глинистый минерал + + Ca(OH)2.

Для катионного разжижения наиболее пригодны дефлокулирующие ионы Na+ и Li+, которые, обладая меньшей энергией адсорбции,

147

чем Са2+, замещают в сорбированном комплексе ион Са2+ сначала в диффузионном слое, а затем и в поверхностном. Такое замещение в двух слипшихся частицах приводит к появлению одноименных отрицательных нескомпенсированных зарядов, что и является причиной отталкивания их друг от друга. В силу этого глинистая частица начинает диспергироваться на отдельные элементарные зерна. Разрыхление структуры шликера при использовании электролитов и процессов катионного обмена связано с утолщением диффузионного слоя глинистых мицелл, а это приводит к увеличению электрокинетического потенциала системы и к ее разжижению.

Вытесненный из сорбированного комплекса Са2+ мигрирует за пределы диффузионного слоя и, встретив анион СО32– ( SiO32– ), образует недиссоциирующее соединение СаСO3(СаSiO3), выпадающее в осадок.

При этом освободившаяся гидратная оболочка обусловливает увеличение количества свободной воды, благодаря чему суспензия разжижается при неизменной влажности.

В качестве электролитов наиболее часто в промышленности применяются сода, жидкое стекло, оксалат натрия, тетрат аммония, пирофосфат и триполифосфат натрия и др., которые вводятся в количествах 0,2–0,6%.

Хорошие результаты при разжижении дает комбинация нескольких электролитов в оптимальных количествах (например, сода + + растворимое стекло). Высокая разжижающая способность растворимого стекла связана также с образованием коллоидной кремнекислоты вследствие гидролитического распада ее в воде. Она адсорбируется поверхностью глинистых частиц, а освобождающаяся при этом вода разжижает шликер.

Вместе с тем процесс разжижения с повышением концентрации электролита продолжается лишь до определенного предела. По мере увеличения количества электролита наблюдается повышение концентрации катионов Са2+, вытесненных из сорбированного комплекса. Часть из них выпадает в осадок, а другая оказывается «блуждающей» в суспензии. Такие катионы начинают сами образовывать вокруг себя гидратные оболочки, забирая для этих целей определенное количество свободной воды. По мере их накопления количество свободной воды будет постоянно уменьшаться, что приведет к снижению текучести суспензии. Кроме того, введение избыточного количества ионов Na+ приводит к сжатию диффузного слоя и значительному уменьшению электрокинети-

148

ческого |

потенциала |

системы, |

|

|

lgη |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

что в свою очередь становит- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

ся причиной увеличения вяз- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

кости и ухудшения текучести. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Таким образом, |

при вве- |

|

3,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

5 |

|

|

|

|

|

|

|

|

|

||||||||||

дении в суспензию электроли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

тов одновременно действуют |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

||||

две группы факторов: первая |

|

3,0 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

из них |

вызывает повышение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

||||

свободной воды в ней, вторая – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

уменьшение. При низких кон- |

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

центрациях электролита прева- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

лируют факторы, обусловли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|||||

вающие |

накопление |

свобод- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

0 |

2 |

6 |

10 |

14 |

18 |

20 |

|

||||||||||||

ной воды и разжижение шли- |

|

|

|

|

||||||||||||||||||

Содержание электролита, ммоль/100 г |

||||||||||||||||||||||

кера, а при высоких – увели- |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

чение связанной воды и загус- |

Рис. 54. Изменение вязкости каолиновой |

|||||||||||||||||||||

тевание системы. |

|

суспензии в зависимости от содержания |

||||||||||||||||||||

Для разжижения и стаби- |

|

|

|

|

различных электролитов: |

|

|

|||||||||||||||

лизации |

шликеров |

успешно |

|

|

|

|

1 – Na 2P2O7; 2 – Na 2SiO3; |

|

|

|||||||||||||

|

|

|

|

|

3 – Na 2OH; 4 – Na 2CO3; |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||

применяют водорастворимые |

5 – Na 2C2O4 |

|

поверхностно-активные орга- |

||

|

нические вещества (ССБ, сульфокислоты и их соли, щелочные соли органических кислот, растительные экстракты и др.). Эти соединения, адсорбируясь на внешних поверхностях частиц глинистого минерала, одновременно разрывают их гидратные оболочки, обеспечивая стабильность шликера посредством защиты частиц друг от друга. Поэтому такие вещества одновременно обозначаются как защитные коллоиды.

Оптимальное количество электролитов устанавливают экспериментально при построении кривых разжижения (рис. 54).

В зависимости от вида электролита они имеют различный концентрационный максимум разжижения. В производстве удобно использовать электролиты с широким максимумом на кривой разжижения, или комбинации электролитов.

Проведение анализа

Реактивы, посуда и приборы: растворы электролитов, фарфоровые стаканы вместимостью 250–300 см3, мерная колба вместимостью 150 мл, мерный цилиндр, лабораторная пипетка, сита № 1 и 05,

149