Министерство образования и науки Российской Федерации

Новосибирский Государственный Технический Университет

________________________________________________________

621.9 № 2761

Р 34

Резание

материалов

Лабораторная работа № 3

«Исследование сил резания при точении»

Методические указания для студентов МТФ

специальностей 120100; 120200; 120800; 210200

всех форм обучения

Новосибирск

2004

УДК 621.91.01 (076.5)

Р 34

Составили: канд. техн. наук Г.И. Смагин,

ст. преп. Н.Д. Яковлев,

канд. техн. наук В.С. Карманов

Рецензент канд. техн. наук, доц. С.Н. Теребенин

Работа подготовлена кафедрой проектирования

технологических машин

Новосибирский государственный

т ехнический

университет, 2004

ехнический

университет, 2004

Лабораторная работа № 3

Цель работы

Работа знакомит с изменением сил резания от режимов резания (V,S,t), а также с приборами для измерения сил резания.

Содержание работы

1. Ознакомление с приборами для измерения сил резания.

2. Экспериментальное определение зависимости сил резания от режимов резания.

1. Приборы для измерения сил резания

Нахождению теоретических зависимостей сил резания уделяется большое внимание. Разработано несколько методов получения теоретических формул для определения сил резания. Эти формулы позволяют вскрыть сущность процесса резания, но вместе с тем ими еще нельзя в полной мере пользоваться в практических расчетах. В теоретических зависимостях не учтены все факторы, влияющие на величину сил резания, а также нет полных сведений о некоторых параметрах, входящих в эти формулы. Поэтому в настоящее время для определения сил резания пользуются эмпирическими зависимостями. Для получения этих зависимостей необходимо непосредственное измерение сил резания, которое осуществляется приборами, называемыми динамометрами.

Динамометры состоят:

– из упругих балок и мембран;

– датчиков, воспринимающих нагрузку;

– приемников, регистрирующих нагрузку;

– органов связи, соединяющих датчики и приемники.

Применяемые методы измерения сил, основаны обычно на измерении упругих деформаций балок, пластин под действием нагрузки и измерении этих деформаций с помощью различных датчиков.

К приборам, измеряющим силы резания, предъявляются следующие требования

1. Минимальные измерительные смещения (т.е. возможны меньший сдвиг и деформация балки, воспринимающих нагрузку), это необходимо для сохранения практически неизменных условий резания – размера стружки, угла резания и пр.

2. Возможность легкой установки различных диапазонов измеряемых нагрузок, при сохранении достаточной чувствительности, т.е. способность прибора реагировать на малые изменения нагрузок.

3. Безынерционность применяемого метода измерения.

4. Простое тарирование прибора.

5. Надежность и экономичность эксплуатации, для чего рекомендуется избегать сложных и дорогостоящих дополнительных приспособлений (усилителей).

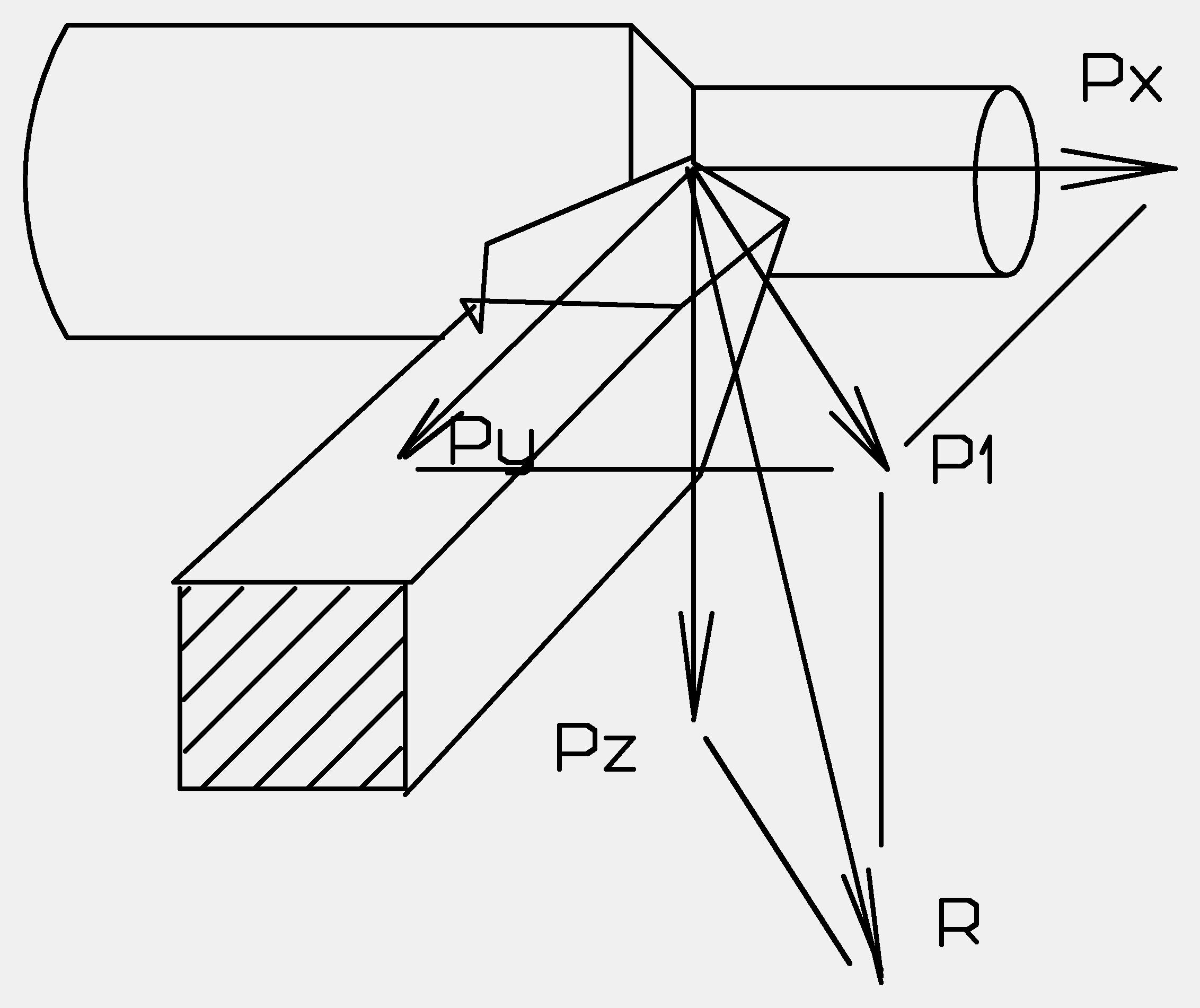

В процессе резания металлов со стороны срезаемого слоя на резец действует некоторая сила R, являющаяся равнодействующей сил, возникающих на передней и задней гранях резца, которую разлагают на три координатные оси Х, У, Z, получая силы Pz, Py и Px (технологические силы), рис. 1. Сила Pz называется главной составляющей усилия резания, она касательная к поверхности резания. Радиальная составляющая Py перпендикулярна к оси вращения детали, а осевая Px – параллельна подаче резца.

Рис. 1. Технологические составляющие силы резания

Знать величину сил резания, необходимо при проектировании металлорежущих станков, приспособлений, при разработке конструкций режущих инструментов.

Для измерения всех трех составляющих сил резания Pz, Py и Px используют специальные динамометры, которые принято подразделять на три группы: 1) пружинные; 2) гидравлические; 3) упругие.

Кроме того, динамометры различают трехкомпонентные для измерения Pz, Py и Px; двухкомпонентные для измерения Pz и Py или Pz и Px и однокомпонентные для измерения какой-либо одной составляющей силы резания.

Наиболее современными являются электрические динамометры, так как они малоинерционны, чувствительны и компактны. Благодаря этому электрические динамометры обеспечивают высокую точность и ими можно определять как большие, так и малые значения сил резания.

Электрические динамометры состоят из трех основных частей: датчиков, воспринимающих нагрузку; органов связи, соединяющих датчики, и приемников. Датчики преобразуют упругие деформации балок в электрическую энергию. Применяются датчики различного типа: индуктивные, пьезоэлектрические, проволочные, емкостные и др.

Трехкомпонентный токарный динамометр. Принцип работы используемого в данной работе динамометра основан на измерении упругой деформации его элементов, величина которой согласно закону Гука пропорциональна приложенной нагрузке. Механическая часть динамометра представляет собой упругую систему (рис. 2), которая состоит из бруса-люльки 1, связанного с корпусом двумя парами симметричных стоек 2, 3 и 4, 5.

Рис. 2. Схема трехкомпонентного токарного динамометра:

1 – брус; 2, 3, 4, 5 – стойки

Под действием вертикальной составляющей Pz брус 1 изгибается в вертикальной плоскости (рис. 3), прогиб которого регистрируется индуктивными датчиками Дz. Под действием радиальной составляющей Py стойки 2, 3 и 4, 5 изгибаются как балки, заделанные с двух концов. При этом брус 1 перемещается вдоль оси на расстояние, пропорционально величине силы Py. Это перемещение регистрируется датчиком Dy. Осевая составляющая Рх, улавливается датчиком Dх.

Электрическая схема прибора представляет собой три параллельно работающие индуктивные моста. Каждый из мостов имеет два плеча с индуктивными сопротивлениями – дросселями. Изменение воздушного зазора под действием измеряемых усилий вызывает изменение индуктивного (реактивного) сопротивления дросселя и ведет к разбалансировке мостовой схемы, т.е. изменению величины тока, измеряемого приборами.

Рис. 3. Расчетная схема трехкомпонентного токарного динамометра

Тарировка токарного динамометра. Перед замером сил резания необходимо протарировать динамометр. Тарировка проводится на специальном стенде путем нагружения, а затем разгружения динамометра в направлении действия составляющих сил резания. Затем по показаниям регистрирующих приборов строятся тарировочные графики нагружения и разгружения динамометра, которые в дальнейшем используются при измерении сил резания.

Порядок тарировки трехкомпонентного токарного динамометра

1. Произвести тарировку главной составляющей силы Pz в следующей последовательности:

а) установить динамометр в приспособлении;

б) стрелку прибора установить в нулевом положении;

в) снять показания прибора при установке рычага и подвески;

г) произвести последовательное нагружение установкой гирь на подвеску с последовательным отчетом по прибору;

д) в той же последовательности произвести разгружение, снимая показания прибора и результаты отчета занести в таблицу;

е) определить силу на резце из соотношения

Pz = Р*l1 / l2;

где Р* – вес гирь с подвеской при нагружении и разгружении;

l1 – расстояние от опоры до места приложения груза;

l2 – расстояние от опоры до точки приложения силы на резец, вставленный в динамометр.

В такой же последовательности произвести тарировку составляющих Ру, Рх.

По результатам измерения построить тарировочный график.

(среднее значение между нагрузкой и разгрузкой) (см. рисунок).