Шпоры+

.doc|

1. Состав строительной отрасли. Строительные работы, процессы, операции. Фронт работ, захватка, делянка, ярус. Строительные работы различают по виду перерабатываемых материалов или конструктивных элементов. По 1 признаку различают земляные, каменные, бетонные и т.д: по 2 – кровельные, изоляционные и т.д Под монтажными работами подразумевают совокупность производственных операций по установке в проектное положение и соединение в одно целое элементов строительных конструкций, деталей трубопроводов, узлов технологического оборудования. Монтажные работы включают в себя: монтаж строительных конструкций, монтаж санитарно-технических систем, монтаж электротехнических устройств, монтаж технологического оборудования. Земляные, бетонные и железобетонные, каменные, отделочные и т.д работы и монтаж строительных конструкций относятся к общестроительным работам. Монтаж внутреннего санитарно-технического оборудования, электромонтажные работы и другие относятся к специальным работам. При возведении зданий принято группировать работы по стадиям (циклам). После окончания подготовительного периода строительства осуществляются работы первой стадии – подземного цикла: земляные работы; бетонные и железобетонные работы; монтаж строительных конструкций; гидроизоляционные работы. Вторая стадия (надземная) – монтаж строительных конструкций, панелей наружных и внутренних стен, оконных переплетов и зенитных фонарей; кровельные работы; столярные работы; санитарно-технические работы. Третья стадия – отделочные работы; устройство полов; внутренние санитарно-технические и электромонтажные работы; монтаж технологического оборудования и вентиляции. Процессы: 1. Внеплощадочные. 2. Внутриплощадочные. По технологическому признаку: заготовительные, транспортные, подготовительные, монтажно-укладочные (ведущие и совмещенные). По степени механизации: механизированные, полумеханизированные, ручные. По степени сложности: простые, комплексные. Операции. Процессы состоят из операций. Каждая рабочая операция (изготовление опалубки) состоит из рабочих приемов (забить гвоздь), которые в свою очередь состоят из рабочих движений (поднятие руки с молотком). Делянка – участок работы, выделяемый одному рабочему, захватка – участок, выделяемый бригаде. Фронт работы – часть строящегося объекта, необходимая для размещения определённого числа рабочих с приданными им средствами труда для выполнения заданной работы. Ярус - зона, по высоте, в пределах которой возводится часть здания или сооружения с одного рабочего места. |

2. Методы контроля качества СМР. Исполнительная документация, отражающая качество СМР. Нормативные требования приводятся в СНиП в виде допусков. Необходимо применять организационные, экономические, воспитательные меры. Методы. 1. Визуально. 2. Разрушающий метод (пробы, образцы), натурные испытания. 3. Неразрушающий метод: а) импульсный акустический и импульсный вибрационный б) радиационный (просвечивание гамма-лучами). Контроль: 1. Внутренний (отделочники-каменщиков). 2. Внешний (заказчик). Заказчик выполняет технический надзор. Контролирующие функции возлагаются на специальное лицо, которое следит за соблюдением сроков работ, проверяет объемы выполненных работ. Проектная организация осуществляет авторский надзор. Документация – ведется в «Журнале работ», где есть раздел об устранении дефектов. 1. Акты приемки геодезической разбивочной основы.2. Исполнительные геодезические схемы возведенных конструкций, элементов и частей зданий, сооружений. 3.Исполнительные схемы и профили инженерных сетей и подземных сооружений. 4. Общий журнал работ.5. Специальные журналы работ, журналы входного и операционного контроля качества.6. Журнал авторского надзора проектных организаций (при наличии авторского надзора).7. Акты освидетельствования скрытых работ. 8. Акты промежуточной приемки ответственных конструкций. 9. Акты испытаний и опробования оборудования, систем и устройств.10. Акты приемки инженерных систем.11. Исполнительные схемы расположения зданий, сооружений на местности (посадки), являющиеся исполнительной архитектурной документацией. 12. Рабочие чертежи на строительство объекта с надписями о соответствии выполненных в натуре работ этим чертежам (с учетом внесенных в них изменений), сделанными лицами, ответственными за производство строительно-монтажных работ. 13. Другие документы, отражающие фактическое исполнение проектных решений, по усмотрению участников строительства с учетом их специфики. Исполнительная техническая документация, оформленная в установленном порядке, предъявляется исполнителем при приемке работ и при приемке объекта в эксплуатацию. При сдаче объекта в эксплуатацию исполнительная техническая документация в комплекте с другими документами передается эксплуатирующей организации на постоянное хранение и используется в процессе эксплуатации. |

|

3. Расчистка территории, отвод поверхностных вод, водоотлив с основания выемок. Осушение массива грунта дренажными траншеями. Расчистка – корчевка деревьев и кустарников, снос существующих строений и др. Отвод поверхностных вод осуществляют путем устройства с нагорной стороны площадки водоотводных канав, отводящих воду в пониженные точки местности. Уклон должен быть не менее 0,2% от заиливания. Открытые дренажи – канавы глубиной до 1,5м, отрываемых с пологими откосами (1:2). Закрытые дренажи – траншеи, заполненные дренирующими материалами (песок, гравий, щебень, шлак) с уложенной внизу трубой или лотком, по которым отводится вода, собирающаяся в траншею из прилегающих слоев грунта. Поверху траншея закрывается местным грунтом. Закрытые дренажи должны быть заложены ниже уровня промерзания грунта и иметь продольный уклон не менее 0,5%. При устройстве выемок, расположенных ниже уровня грунтовых вод, необходимо: осушать водонасыщенный грунт и обеспечивать таким образом возможность его разработки и устройства выемок; предотвращать попадание грунтовой воды в котлованы, траншеи и выработки в период выполнения в них строительных работ. Эффективным технологическим приемом решения таких задач является откачка грунтовой воды. Выемки (котлованы и траншеи) при небольшом притоке грунтовых вод разрабатывают с применением открытого водоотлива, а если приток значителен и толщина водонасыщенного слоя, подлежащая разработке, большая, то до начала производства работ уровень грунтовых вод искусственно понижают с использованием различных способов закрытого, т. е. грунтового, водоотлива, называемого еще строительным водопонижением. Открытый водоотлив предусматривает откачку протекающей воды непосредственно из котлованов или траншей. Приток воды к котловану (дебит) рассчитывают по формулам установившегося движения грунтовых вод. При открытом водоотливе грунтовая вода, просачиваясь через откосы и дно котлована, поступает в водосборные канавы и по ним в приямки (зумпфы), откуда ее откачивают насосами. Водосборные канавы устраивают шириной по дну 0,3…0,6 и глубиной 1…2 м с уклоном 0,01…0,02 в сторону приямков. Приямки в устойчивых грунтах крепят деревянным срубом из бревен (без дна), а в оплывающих - шпунтовой стенкой. Открытый водоотлив, являясь простым и доступным способом борьбы с грунтовыми водами, имеет серьезный технологический недостаток. Восходящие потоки грунтовой воды, протекающей через дно и стенки котлованов и траншей, разжижают грунт и выносят из него на поверхность мелкие частицы. Явление такого вымывания и выноса мелких частиц называют суффозией грунта. В результате суффозии несущая способность грунта в основаниях может снизиться. Поэтому на практике во многих случаях чаще применяют грунтовый водоотлив, исключающий просачивание воды через откосы и дно котлованов и траншей. Грунтовый водоотлив обеспечивает снижение УГВ ниже дна будущей выемки. УГВ достигается их непрерывной откачкой водопонизительными установками из системы трубчатых колодцев и скважин, расположенных вокруг котлована или вдоль траншей. |

4. Понижение У.Г.В. легкими иглофильтрами (ЛИУ). Иглофильтровый способ искусственного понижения УГВ основан на использовании иглофильтровых установок, состоящих из стальных труб с фильтрующим звеном в нижней части (иглофильтр), водосборного коллектора на поверхности земли и самовсасывающего вихревого насоса с электродвигателем. Стальные трубы погружают в обводненный грунт по периметру котлована или вдоль траншеи. Иглофильтр состоит из двух частей: фильтрующего звена и надфильтровой трубы (диаметр иглофильтра 40...50 мм). Фильтрующее звено в свою очередь состоит из внутренней глухой и наружной перфорированной труб. Эта труба с наружной стороны обмотана проволокой, усилена фильтрационной и защитной сетками; снизу труба заканчивается фрезерным наконечником, внутри которого размещены шаровой и кольцевой клапаны. Для опускания иглофильтра в рабочее положение при сложных грунтах применяют пробуривание скважин, в которые и опускаются иглофильтры (при глубинах до 6...9 м). В песках и супесчаных грунтах иглофильтры погружают гидравлическим способом , путем подмыва грунта под фрезерным наконечником водой с напором до 0,3 МПа. Поступая в верхнюю часть наконечника, вода опускает шаровой клапан, поступает под давлением к низу наконечника, размывает окружающий грунт, в том числе и по периметру трубы. Под действием собственной массы иглофильтр погружается в грунт, кольцевой клапан в процессе погружения трубы закрывает пространство между наружной и внутренней трубами. После погружения иглофильтра на рабочую глубину полое пространство вокруг трубы частично заполняется просевшим грунтом, частично засыпается крупнозернистым песком или гравием. При включении всей системы на режим откачки воды, шаровые клапаны иглофильтров вследствие ползучести и под влиянием вакуума поднимаются вверх и закрывают отверстие, одновременно кольцевой клапан опускается, открывая путь грунтовой воде через ячейки сеток в пространство между трубами и далее во внутреннюю трубу. Иглофильтры позволяют при одноярусном расположении понизить уровень грунтовых вод на 4...5 м, при двухъярусном - на 7...9 м. Иглофильтры располагают на расстоянии 0,5 м от бровки котлована или траншеи. Узкие траншеи глубиной до 4,5 м и шириной до 4 м осушают одним рядом иглофильтров, при большей ширине и глубине - двумя рядами. Расстояние в ряду между иглофильтрами назначают в зависимости от свойств грунта и глубины понижения уровня грунтовых вод. Для среднезернистых грунтов при коэффициенте фильтрации 2...60 м/сут расстояние принимают в пределах 1—1,5 м, в сильно фильтрующих крупнопесчаных и песчаногравелистых грунтах расстояние сокращают до 0,75 м. Иглофильтровая установка состоит из ряда иглофильтров, погружаемых в грунт по периметру будущего котлована, по одной или двум сторонам траншеи. На поверхности земли иглофильтры присоединяют водосборным коллектором к насосной установке. При работе насосов в режиме откачки воды благодаря дренирующим свойствам грунта уровень воды в иглофильтре и окружающих грунтовых слоях понижается, что приводит к образованию нового УГВ, который называется депрессионной кривой. |

|

5. Понижение У.Г.В. «вакуумным» методом и методом «Электроосмоса». Вакуумный способ водопонижения основан на использовании эжекторньгх водопонизительньгх установок. Эти установки используют для понижения уровня грунтовых вод в мелкозернистых грунтах (мелкозернистые и пылеватые пески, супеси, илистые и лессовые грунты с коэффициентом фильтрации 0,02... 1 м/сут), в которых применять легкие иглофильтровые установки нецелесообразно. При работе вакуумных водопонизительных установок вакуум возникает в зоне эжекторного иглофильтра. Эжекторная установка применима для понижения уровня грунтовых вод одним ярусом до глубины 15...20 м; оптимальные условия для работы эжектора - 8... 18 м. Фильтровое звено эжектора решено по принципу легкого иглофильтра, а надфильтровое звено состоит из наружной и внутренних труб с эжекторной насадкой. Погружение в грунт колонки надфильтровых труб осуществляется, как и у иглофильтра, гидравлическим способом, грунт размывается, труба опускается под действием силы тяжести. Когда колонка опустилась до необходимого уровня во внутрь ее опускают внутреннюю трубу с эжектором. В рабочий период к насадке эжектора подается рабочая вода с поверхности под давлением 0,75...0,8 МПа в кольцевое пространство между внутренними и наружными трубами. Выходя из эжекторной насадки, струя этой воды создает разряжение в окружающем кольцевом пространстве и подсасывает воду из основной рабочей трубы. В результате резкого изменения скорости движения рабочей воды в насадке создается разрежение и тем самым обеспечивается подсос грунтовой воды. Грунтовая вода, смешиваясь с рабочей, поступает по трубе наверх под действием всасывающего насоса в циркуляционный резервуар. Откаченная из грунта вода отводится из водосборного резервуара самотечным трубопроводом за пределы котлована или строительной площадки. Явление электроосмоса используют для расширения области применения иглофильтровых установок в грунтах с коэффициентом фильтрации менее 0,05 м/сут. В этом случае наряду с иглофильтрами в грунт на расстоянии 0,5... 1 м от иглофильтров со стороны котлована погружают стальные трубы или стержни на глубину, идентичную погружению иглофильтров. Иглофильтры подключают к отрицательному (катод), а трубы или стержни - к положительному полюсу источника постоянного тока (анод) (рис. 5.5, б). Электроды размещают относительно друг друга в шахматном порядке. Шаг, или расстояние анодов и катодов в своем ряду принимают одинаковым в пределах 0,75...1,5 м. В качестве источника электропитания применяют сварочные аппараты или передвижные преобразователи электрического тока. Мощность генератора постоянного тока определяют из необходимой силы тока 0,5.-1 А на 1 м2 площади электроосмотической завесы при напряжении в цепи 30...60 В. Под действием силы электрического тока вода, содержащаяся в порах грунта, освобождается и перемещается по направлению к иглофильтрам. Благодаря электроосмосу коэффициент фильтрации грунта возрастает в 5...25 раз. Применение каждого из описанных методов понижения уровня грунтовых вод зависит от мощности водоносного слоя, коэффициента фильтрации грунта, параметров земляного сооружения и строительной площадки. Решение о выборе метода должно быть также обосновано и с позиций охраны окружающей среды и экологической безопасности возводимого объекта. Использование установок для искусственного водопонижения вызывает необходимость решения задач экологического характера. В первую очередь - это необходимость применения экологически чистых технологий, которые не допускали бы загрязнения подземных вод, попадания в них вредных примесей. Нередко при интенсивной откачке грунтовых вод в районе строительства нарушаются гидрогеологические условия, взаимосвязь подземных вод с поверхностными, в результате чего могут произойти нарушения действующих водозаборных систем, осушение родников и т. д. Продолжительные откачки грунтовых вод особо опасны на застроенных городских территориях, так как они могут вызвать оседание земной поверхности, деформации зданий и сооружений, смещение осей инженерных сетей. Поэтому выбор способов защиты земляных сооружений от воздействия подземных вод должен сопровождаться анализом и разработкой соответствующих природоохранных мероприятий.

|

6. Временное крепление вертикальных стенок выемок. Устройство шпунтовых рядов. Способы закрепления естественных откосов. При разработке выемок в водонасыщенных грунтах или в стесненных условиях, когда невозможно обеспечить требуемое заложение откосов, вертикальные стенки закрепляют специальными временными крепями – деревянный или металлический шпунт, щиты с опорными стенками и т.д. Распорное крепление применимо для узких траншей глубиной 2...4 м в сухих и маловлажных грунтах и состоит из вертикальных стоек, горизонтальных досок, дощатых (сплошных или несплошных) щитов и распорок, прижимающих стойки и щиты к стенкам траншеи. Стойки, как и распорки, устанавливают по длине траншеи через 1,5—1,7 м одна от другой и по высоте - через 0,6...0,7 м. При связных грунтах естественной влажности и глубине до 3 м горизонтальную забирку устраивают из досок толщиной 5 см с прозорами на ширину доски, при большей глубине забирку делают сплошной из щитов. Вместо деревянных стоек и раскосов используют стальные трубчатые стойки и телескопические распорки, длина которых изменяется за счет вращения винтовых муфт. Эти инвентарные распорные рамы эффективны ввиду их малой массы, легкого монтажа и демонтажа. Металлические трубчатые стойки по высоте имеют отверстия для крепления распорок. Распорка телескопического типа состоит из наружной и внутренних труб, поворотной муфты и опорных частей. В зависимости от ширины траншеи расстояние между стойками устанавливают путем выдвижения внутренней трубы из наружной, которое фиксируется болтом-стопором, вставляемым в совмещенное отверстие труб. Полное прижатие щитов к стенкам выемки осуществляют поворотом до упора муфты с винтовой нарезкой. Анкерное крепление. Для восприятия опрокидывающих моментов, возникающих от действия грунта на шпунтовые, свайные и другие ограждения выемок, применяют анкерные устройства (грунтовые анкеры). Анкеры устраивают в одном или нескольких уровнях по высоте откоса под углом к горизонту до 25°. Основная деталь анкера — растягиваемый элемент (тяга) выполняется из металла. Анкерную тягу одним концом крепят к конструкции стенки, а другим — в грунтовой массив за пределы возможной призмы обрушения и закрепляют там при помощи инъецируемого в грунт раствора. Грунтовой анкер устраивают следующим образом. После разработки котлована до определенной отметки под углом к горизонту забуривают скважину диаметром 20...30 см и глубиной 8...20 м, часто применяя при этом обсадные трубы. Тягу заводят в скважину, После чего в нее инъецируют раствор, замоноличивая анкер по всей длине или только в нижней его части. Когда раствор затвердеет, анкер натягивают. Грунтовые анкеры располагают через 3...5 м Конструкции анкеров отличаются материалом, из которого изготовлена тяга, несущей способностью и способом закрепления в грунте. Наиболее простое и часто встречаемое анкерное крепление выполняется следующим образом. На уровне дна котлована или траншеи вдоль стенок забивают с шагом 1,5...2,0 м (в зависимости от глубины котлована и влажности грунта) стойки на глубину 0,5... 1,0 м ниже уровня дна котлована. Эти стойки на уровне верха котлована оттягивают анкерными тягами в виде двух пластин, на расстояние, превышающее угол естественного откоса и прикрепляют эти пластины к наклонно забитому анкеру. За установленными и закрепленными стойками укладывают щиты или дощатую забирку. Анкерные тяги несколько заглубляют в грунт, чтобы они не мешали передвижению людей по бровке котлована. Подносное крепление обычно устраивают при отрывке широких котлованов с расположением внутри котлована. Крепление состоит из щитов или досок, прижатых к грунту стойками, раскрепленными подкосами с защемлением с помощью упоров. Вертикальные стойки приобретают устойчивость за счет наклонных подкосов и горизонтальных распорок, при этом получившийся треугольник устойчив от скольжения благодаря забиваемым наклонным анкерам в угле соединения распорки и подкоса. Дощатые щиты устанавливают между стенками котлована и стойками, свободное расстояние между ними засыпают землей для создания цельной единой конструкции, которая всегда будет устойчивой. Подобное крепление используют ограниченно, так как подкосы и упоры, расположенные в котловане, усложняют производство основных работ. Шпунтовое ограждение – шпунт вбивают на глубину, превышающую глубину будущего котлована на 2-3 м до разработки выемки, чем обеспечивают устойчивое и естественное состояние грунта за ее пределами. В качестве металлических стоек используют прокатные профили. |

|

7. Искусственные способы закрепления грунта. Закрепление грунтов - повышаются прочность грунта, он становится неразмываемым, при использовании отдельных методов грунт дополнительно становится водонепроницаемым, повышается его противодействие агрессивным грунтовым водам. Закрепление грунтов применяют при создании вокруг разрабатываемых выемок водонепроницаемых завес или повышения несущей способности грунтовых оснований Замораживание – применяют в сильноводонасыщенных грунтах (плывунах) при разработке глубоких выемок. Для этого по периметру котлована погружают замораживающие колонки из труб, соединенные между собой трубопроводом, по которому нагнетают специальную жидкость – рассол (растворы солей с низкой температурой замерзания), охлажденный холодильной установкой до – 25 град. Рассол поступает во внутреннюю трубу, а в нижней части колонки переходит в наружную трубу, по которой поднимается вверх, после чего направляетсяк следующей клонке. Окружающий грунт замерзает концентрическими цилиндрами с постепенно увеличивающимися диаметрами. Эти цилиндры смерзаются в сплошную стенку мерзлого грунта, которая выполняет функцию ограждения временной выемки. Цементация выполняется путем нагнетания в грунт цементного раствора через инъекторы Силикатизация (химический способ) - последовательное нагнетание в грунт водного раствора силиката натрия (жидкого стекла) и ускорителя твердения (раствора соли хлора, обычно хлористого кальция). Битумизация применяется. Горячий битум нагнетают в грунт через инъекторы, Термическое укрепление грунтов заключается в обжиге лессовидных и пористых суглинистых грунтов раскаленными газами через пробуренные в грунте скважины диаметром 10...20 см. Скважины пробуривают в шахматном порядке на расстоянии друг от друга 2...3 м и на глубину до 15 м, сверху устье скважины "заканчивается бетонным оголовком, в котором размещается форсунка для сжигания топлива. К этой форсунке по самостоятельным шлангам подается топливо и сжатый воздух. Электрическим способом - для чего через грунт пропускают постоянный электрический. В результате действия тока глина осушается, сильно уплотняется и теряет способность к пучению. Электрохимическое закрепление. Это способ применяют для глинистых и илистых грунтов. В грунт параллельными рядами через 0,6... 1,0 м забивают металлические стержни или трубы, по которым пропускают постоянный электрический Специфика электрохимического способа заключается в том, что при погружении в грунт чередуют через ряд металлические стержни (аноды) и трубы (катоды), через которые в грунт подается раствор хлористого кальция, силиката натрия, хлорного железа и других химических добавок, увеличивающих проходимость тока, а значит и интенсивность процесса закрепления грунта. |

8. Разработка грунта гидромониторами, земенарядом, намыв пульпы в насыпь. Гидромеханизированный способ включает: размыв грунта под давлением и перевод его в полужидкую массу – пульпу, транспортирование и укладка (намыв) пульпы в сооружение или отвал. После доставки пульпы к месту образования насыпи вода из нее отфильтровывается, а грунт осаждается. Сухой грунт размывают гидромониторами – это стальной ствол с насадкой и коленами, обеспечивающими вращение ствола в вертикальной и горизонтальной плоскости для направления водяной струи. Вода поступает к гидромонитору по трубопроводу под значительным давлением. Выходя из насадки с большой скоростью, вода ударяет в грунт и разрушает его, образуя пульпу. Пульпа по трубопроводу или лоткам самотеком направляется к месту образования насыпи или поступает в приемный колодец, а затем по напорному трбопроводу перекачивается землесосом в насыпь. В подводных забоях грунт разрабатывают плавучими земенарядами, представляющими собой баржу со смонтированной на ней землесосной установкой. Территория, подлежащая разработке, разбивается в натуре при помощи плавучих буйков, имеющих источники света в ночное время. Грунт со дна водоема всасывается при помощи всасывающей трубы землесоса, подвешенной к специальной стреле, соединенной с мачтой, установленной на барже. При разработке плотных грунтов всасывающую трубу снабжают специальной вращающейся рыхлительной головкой. Разработку начинают с заглубления всасывающей трубы с наконечником на глубину снимаемого за одну проходку слоя. Насыпи из пульпы намывают слоями толщиной 20-25 см. Возводимую насыпь разбивают в плане на карты-захватки, на которых поочередно выполняют намыв грунта и подготовительные работы к намыву следующего слоя. По контуру очередной карты бульдозером возводят земляной вал на высоту намываемого слоя пульпы и наращивают земляной вал на высоту намываемого слоя пульпы и наращивают установленный ранее в пределах карты водосборный колодец с выпускной трубой. При эстакадном способе подачи пульпы магистральный пульпопровод на участке намыва размещают на эстакаде, превышающей по высоте возводимую насыпь, и выдают из него пульпу поочередно на карты намыва. При безэстакадном способе магистральый пульпопровод укладывают вдоль основания возводимой насыпи. Через каждые 20-30 м на трубопроводе устанавливают специальные выпускные патрубки, через которые пульпа поступает на карту намыва. Комплексный способ – сочетание гидромеханизированного способа и работа бульдозера. На очередной карте пульпу выпускают из патрубков, расположенных на невысоких коротких эстакадах. В результате образуются песчаные кучи, между которыми должен быть обеспечен свободный сток осветленной воды. В это время на другой карте перемещают грунт и послойно укладывают его бульдозером в насыпь. |

|

9. Разработка грунта бестраншейными методами: прокол, продавливание, горизонтальное бурение, пневмопробивка. В обычных условиях для прокладки трубопроводов, прокладки коммунальных и транспортных туннелей и т. п. отрывают траншею. Прокол — образование отверстий за счет радиального уплотнения грунта при вдавливании в него трубы с коническим наконечником, приваренным к ее торцу. Установка состоит из гидравлического домкрата с ходом поршня 150 мм, шомпола, (вставленного в трубу, который передает усилие домкрата на трубу, через штырь. После включения домкрата труба перемещается в грунте на длину штока, затем домкрат возвращается в исходное,положение, вместе с ним перемешается шомпол, жестко соединенный со штоком домкрата. Переставляют металлический штырь в следующее отверстие шомпола, включается домкрат, труба вдавливается в грунт снова на 150 мм. По окончании вдавливания первого звена трубы на полную длину приваривают новое звено и процесс повторяется. В малосжимаемых грунтах (песок, супесь) для обеспечения устойчивости стенок дополнительно к горизонтальному усилию необходимо применять поперечное и вибрационное воздействие, что позволяет получать отверстия диаметром до 300 мм. Продавливание применяют для прокладки стальных труб диаметром 500... l800 мм и длиной до 80 м. Установка состоит из рамы с одним или несколькими домкратами, которые передают усилие на торец трубы через надеваемый на него нажимной фланец. Другой конец трубы снабжен ножевым кольцом большого диаметра для уменьшения сопротивления грунта. Для упора домкратов служит стенка, состоящая из двух рядов брусьев. После возвратного движения штока домкрата между нажимным фланцем и торцом трубы устанавливают нажимной патрубок, равный длине штока домкрата, и повторяют цикл продавливания. Для следующего цикла применяют патрубки двойной длины. Далее к трубе приваривают очередное звено. Грунт удаляют вручную шнеками, размывают водой. Трубы используют часто как футляры для размещения в них основных трубопроводов. Скорость проходки не превышает 3 м в смену. Бурение применяют для прокладки в глинистых грунтах трубопроводов диаметром 800... 1000 мм.Конец трубы снабжают режущей коронкой увеличенного диаметра, труба приводится во вращение от мотора, установленного на бровке котлована. Поступательное движение трубы обеспечивается реечным домкратом с упором в заднюю стенку котлована. Удаление грунта, заполняющего трубу изнутри, может производиться, как в предыдущем случае .Производительность проходки 4... 5 м/ч. Пневмопробивка ведется при помощи специального проходческого снаряда виброударного действия — пневмопробойника. Агрегат представляет собой самодвижущуюся пневматическую машину, корпус которой является рабочим органом, образующим скважину. Ударник под действием сжатого воздуха совершает возвратно-поступательные движения и наносит удары по переднему внутреннему торцу корпуса, забивая его в грунт.

|

10. Предохранение грунтов от промерзания. Механизированная разработка мерзлых грунтов. Мерзлый грунт по сравнению с талым имеет большую теплопроводность, но меньшую теплостойкость, вследствие чего он промерзает быстрее, а оттаивает медленнее. Скорость и глубина промерзания грунта зависят от гранулометрического состава, влажности, средней температуры воздуха, продолжительности периода с отрицательными температурами, толщины снегового покрова и др. Глубина сезонного промерзания может быть принята по данным метеорологических станций и климатическим справочникам или определена по эмпирическим формулам. Предохранение грунта от промерзания.1. Рыхление грунта. При вспахивании и бороновании грунт приобретает рыхлую структуру с замкнутыми пустотами, заполненными воздухом, обладающую теплоизоляционными свойствами. 2. Защита поверхности грунта термоизоляционными материалами: древесных листьев, сухого мха, соломенных матов, шлака, стружек и опилок, укладываемых слоем 20-40 см. 3. Пропитка солевыми растворами. Рыхление мерзлого грунта выполняется механическим или взрывным способами. Механическое разрушение слоя мерзлого грунта производится шар- или клин-молотом, подвешенным к стреле экскаватора-драглайна; дизель-молотом, оборудованным клином; ударными и статическими рыхлителями, смонтированными на тракторах или экскаваторах; виброрыхлителями и др. Взрывной способ рыхления эффективен при больших объемах работ и глубоком промерзании грунтов. Для рыхления применяются в основном шпуровые или щелевые заряды с короткозамедленным взрыванием. Взрывное рыхление мерзлых грунтов экономично, но в условиях городской застройки применяется весьма ограниченно, так как взрывы оказывают сейсмическое воздействие на расположенные вблизи здания и сооружения. В настоящее время сплошное рыхление мерзлого грунта вытесняется более эффективным способом разработки, сущность которого заключается в разрезке массива мерзлого грунта на полосы и блоки, легко отделяемые от талого грунта ковшом экскаватора. Нарезка блоков может производиться приспособлениями в виде ножа, установленного на стреле экскаватора, оборудованного обратной лопатой, диско-фрезерными и баровыми машинами .Достоинством этого способа является отсутствие вибрации и сотрясений, имеющих место при механическом и взрывном рыхлении грунтов. Разработка мерзлого грунта в естественном состоянии осуществляется машинами, рабочий орган которых разрушает грунт скалыванием. Этот способ проходит стадию производственной проверки, совершенствуются конструкции машин и расширяются их производственные возможности. Мерзлый грунт при небольших объемах работ целесообразно оттаивать. Это осуществляется с помощью электропрогрева, паровых и водяных игл, огневым, химическим и другими способами. Выбор способа подготовки мерзлого грунта к разработке зависит от вида и размеров земляного сооружения, рода грунта, сроков выполнения и условий производства работ. Из ряда технически целесообразных вариантов выбирается наиболее экономичный. Особенности производства земляных работ в зимних условиях выдвигают определенные требования к технологии и организации их выполнения. Необходимо принимать меры по предотвращению промерзания грунта в экскаваторном забое, для чего разработку нужно вести круглосуточно узким фронтом и на всю глубину выемки. Рыхление и резание грунта должно проводиться вне зоны работы экскаватора с опережением не более чем на одну смену. |

|

11. Способы отогрева мерзлых грунтов. Оттаивание мерзлого грунта производят горячей водой, паром, электрическим током или открытым огнем. Оттаивание паром или горячей водой производят двумя способами: глубинным или поверхностным. При глубинном способе в грунт забивают иглофильтры с двойными стенками, между которыми циркулирует теплоноситель (пар и вода). При поверхностном на поверхность грунта укладывают регистры (змеевики) из металлических труб, по которым также циркулирует теплоноситель. Оттаивание грунта электрическим током заключается в том, что ток пропускают через электроды, забитые в мерзлый грунт. При небольшом слое мерзлого грунта электроды забивают на всю глубину слоя до талого грунта. При этом ток проходит через талый грунт, и оттаивание осуществляется снизу. При большом слое мерзлого грунта электроды забивают не на всю толщину слоя (или укладывают на поверхность грунта), но так как через мерзлый грунт ток не проходит, то на поверхности грунта между электродами насыпают слой опилок, смоченных соленой водой. Ток проходит через опилки, и оттаивание грунта происходит сверху. Оттаивание открытым огнем осуществляют путем сжигания на поверхности грунта топлива: дров, солярового масла и т. п. Сверху топливо накрывают металлическими щитами - сводиками. Последний способ наименее эффективен и применяется при небольшом объеме работ. Оттаивание в тепляках и отражательными печами. Тепляки – открытые снизу короба с утепленными стенками и крышей, внутри которых размещают спирали накаливания, либо водяные иои паровые батареи, подвешенные к крышке короба. Отражательные печи – имеют сверху криволинейную поверхность, в фокусе которой располагается спираль накаливания или излучатель инфракрасных лучей. Оттаивание грунта при помощи паровых или водяных регистров, которые укладывают на расчищенную от снега поверхность и закрывают термоизоляционным слоем из опилок, песка или талого грунта. Оттаивание солевыми растворами- пробуривают скважины, в них наливают подогретый до 80-100 град. Солевой раствор, которым скважины поплняются в течение 3-5 дней.

|

12. Классификация свай заводского изготовления. Технология погружения свай ударным методом. Контроль качества свай (методы испытаний). По методу производства работ: погружаемые (заранее изготовляют на земле и затем ударным или безударным методоми погружают в вертикальном или наклонном положении), набивные (устраивают в грунте). В зависимости от материала - деревянные, железобетонные, бетонные, стальные и комбинированные; По направлению погружения - вертикальные и наклонные (с наклоном от 1 : 8 до 1 : 2); по характеру действующего усилия - сжатые и растянутые, а также работающие на изгиб; по форме поперечного сечения - круглые, квадратные, прямоугольные, треугольные, многогранные (сплошные и полые), трубчатые, крестового сечения и др; в зависимости от профиля в продольном сечении - цилиндрические или призматические, конические или пирамидальные, незакономерной формы, с рифленой поверхностью; конструкция ствола – цельные, составные, сваи-колонны. Форма продольного сечения – с вертикальными, наклонными гранями, гофрированные, плоскопрофилированные, с местным уширением. Вид и способ армирования – ненапряженные (с продольной и поперечной арматурой), предварительно напряженные (центрально-армированные). Способ погружения – забивка, завинчивание, вибропогружение, вдавливание, с подмывом грунта, комбинированные. Технологический процесс погружения свай забивкой состоит из следующих операций: установки копра; подтаскивания сваи к копру; подъема и установки сваи на место погружения под молот (призматические сваи стропят); наведения, ориентирования и погружения сваи ударами молота; перехода копра или перемещения оборудования к очередному месту погружения свай. Поэтому выбору наиболее подходящего сваебойного оборудования и рациональной схемы перемещения копров, подготовке путей, предварительному размещению свай на площадке, подаче их к копру, строповке и другим вопросам организации работ необходимо уделять большое внимание. Свайные молоты подразделяются по виду привода, по способу управления и принципу действия. Они бывают: с механическим приводом, с гидравлическим приводом, с пневматическим приводом, дизель-молоты. Системы управления свайными молотами делятся на рычажные, полуавтоматические и автоматические. По принципу действия различают молоты: простого действия, у которых привод используется только для подъема ударной, части, а забивка свай осуществляется ударом свободно падающего молота; двойного действия, у которых привод используется как для подъема, так и для забивки сваи (дизель-молоты). В мировой практике самой многочисленной группой машин для забивки свай, шпунта и труб являются трубчатые дизель-молоты. Они выгодно отличаются от других типов молотов независимостью от посторонних источников энергии, простотой конструкции, низкой себестоимостью и высокой производительностью. У трубчатых дизель-молотов есть и существенные недостатки: они трудно запускаются при погружении свай в слабые грунты и не обеспечивают независимого управления при блочной и батарейной забивке свай. Первые удары по свае производят с малой высоты — до 0,5 м, пока она не получит правильного направления. Затем силу удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, называемую отказом. Сваи забивают до достижения расчетного отказа, который принято находить как среднее значение замеров погружении от десяти ударов. Серию ударов, выполняемых для замера средней величины отказа, называют залогом. Недобивание свай по технологическим причинам и грунтовым условиям допускается на 0,5 м при их погружении на 10 м, и на 1 м при погружении на глубину более 10 м. Отклонения верха голов погруженных свай не должны превышать +50 мм. Технологический процесс безотходной забивки свай осуществляется в такой технологической последовательности: - с помощью вспомогательной лебедки в отверстие разрывного устройства устанавливают сваю, лебедкой опускают на верхнюю ее часть наголовник с молотом и начинают погружать сваю; - после погружения модульная часть сваи наращивается следующей сваей. Состыкованные сваи погружают в грунт до необходимой отметки; - недопогруженная часть сваи зажимается двумя поясами разрывного устройства и отрывается; -оторванная часть сваи, находящаяся в верхнем поясе разрывного устройства, ориентируется на ось забивки следующей сваи перемещением копра или манипулированием мачтой; - затем молотом ее погружают в грунт и наращивают следующей. Цикл повторяется. Для безотходной технологии сваи изготовляют одного типоразмера — модуля, имеющего специальное стыковое соединение. При осуществлении контроля качества в процессе и по окончании устройства свайных фундаментов руководствуются следующим: 1) от качества выполнения свайных работ зависит несущая способность свайных фундаментов, что имеет важнейшее значение для всего здания или сооружения; 2) устройство свай, как правило, относится к скрытым работам, требующим проверки качества в процессе их производства. В общем случае контролируют: соответствие поступающих изделий и материалов проекту; соблюдение утвержденной технологии погружения или устройства набивных свай; несущую способность свай; соответствие положения свай в плане принятой геодезической разбивке. Из указанных областей контроля специфичным является контроль за обеспеченностью несущей способности свай. Несущую способность погруженных свай определяют статическим и динамическим методами, а набивных - только статическим. Статическим методом испытаний несущую способность определяют после окончания работ (перед устройством ростверка, а при его отсутствии - ведением дальнейших работ). Для этого сваю нагружают сверху грузами или через специальные упоры гидравлическими домкратами до момента смещения ее относительно окружающего фунта. По усилию, необходимому для смещения сваи, судят о ее несущей способности. Этот метод надежен, но весьма трудоемок и требует много времени (4... 12 сут). Поэтому при погружаемых сваях его, как правило, заменяют динамическим методом, выполняемым непосредственно в процессе забивки свай. Динамический метод испытаний основан на косвенной оценке несущей способности сваи по значению отказа. Отказы замеряют с помощью отказомеров, которые можно ставить на грунт или подвешивать на сваю. Полуавтоматический суммирующий отказомер хомутом крепят к свае. Он из храповой линейки, вдоль которой перемещают указатели отказов. При погружении сваи в грунт один из указателей движется вниз и показывает на мерной линейке суммарное значение остаточного отказа. При некотором обратном движении сваи за счет упругой реакции фунта второй указатель перемещается вверх и показывает на мерной линейке суммарное значение упругого отказа. При отсутствии отказомеров величину отказа можно замерять с помощью нивелира, с применением гидравлического уровня, с помощью натянутой проволоки. При контроле положения свай в плане следят, чтобы не были превышены допустимые отклонения: 0,2 D - для забивных свай при однорядном расположении; 0,3D - при расположении свай в два и три ряда в лентах и кустах (D - диаметр круглой или максимальный размер прямоугольной сваи). Для свай, погружаемых в вечномерзлые грунты, эти отклонения в зависимости от того, принимаются ли они поперек оси свайного ряда или вдоль этой оси, могут быть 50 или 100 мм. Отметки голов свай могут иметь отклонение при монолитном ростверке 50 мм, при сборном ростверке 30 мм. Отклонения от проектных размеров при устройстве буронабивных свай не должны превышать ±2° в наклоне сваи, 25 см в расположении свай, от +50 до - 20 см в диаметре ствола и уширении сваи. Приемка-сдача свайных фундаментов включает: приемку свай и паспортов на них на заводе-изготовителе; приемку элементов сборного ростверка и паспорта на них на заводе-изготовителе; приемку арматурных каркасов (для армированных набивных свай и ростверков из монолитного железобетона); сдачу-приемку готового ростверка. В процессе сдачи-приемки строительная организация представляет заказчику следующую документацию: исполнительный план (на синьке проектного плана) с указанием отклонений свай; ведомость погруженных или изготовленных свай; акты приемки геодезической разбивки свайного поля; результаты динамических или статических испытаний. Приемку фундаментов оформляют актом с приложением перечисленных выше документов. |

|

13. Выбор копровых установок, схемы их движения. Технология устройства ростверков. Забивка свай осуществляется с помощью копровых установок (копров), смонтированных на различном ходовом оборудовании: колесных тележках, спецшасси с пневмоколесным ходом, самоходных кранах и экскаваторах и др. Рабочим оборудованием таких установок являются свайные молоты. Свайный молот со свайным наголовником навешивается на мачту копра. В зависимости от проектного положения свай применяются вертикальные копры (для забивки вертикальных свай), наклонные (для забивки наклонных свай) и универсальные (для забивки свай в любом положении). При выборе типа агрегата следует исходить из технологических условий площадки, типоразмеров сваи, производительности и технологических особенностей машины и сетки свайного поля. До начала производства свайных работ должны быть выполнены следующие операции: отрывка котлованов и траншей, разбивка осей свайных рядов и мест погружения свай, устройство подъездных дорог, укладка свай у места их погружения с предварительным осмотром и в случае необходимости с отбраковкой. Для раскладки комплектов свай у мест их погружения используется грузоподъемный кран. Свая, являющаяся ориентиром при погружении других свай свайного или шпунтового ряда, называется маячной. В случае повреждения или недостаточной несущей способности проектной сваи рядом с ней погружается в грунт свая-дублер. Свайные молоты подразделяются по виду привода, по способу управления и принципу действия. Они бывают: с механическим приводом, с гидравлическим приводом, с пневматическим приводом, дизель-молоты. Системы управления свайными молотами делятся на рычажные, полуавтоматические и автоматические. По принципу действия различают молоты: простого действия, у которых привод используется только для подъема ударной, части, а забивка свай осуществляется ударом свободно падающего молота; двойного действия, у которых привод используется как для подъема, так и для забивки сваи (дизель-молоты). В мировой практике самой многочисленной группой машин для забивки свай, шпунта и труб являются трубчатые дизель-молоты. Они выгодно отличаются от других типов молотов независимостью от посторонних источников энергии, простотой конструкции, низкой себестоимостью и высокой производительностью. У трубчатых дизель-молотов есть и существенные недостатки: они трудно запускаются при погружении свай в слабые грунты и не обеспечивают независимого управления при блочной и батарейной забивке свай. В зимнее время штанговые дизель-молоты работают более эффективно, чем трубчатые, их можно запустить при температуре -30 град. Но дизель-молоты нельзя применять при забивке свай в мягкие грунты, для свай под водой. В зависимости от типа свай и конструкции ростверка выбирают технологию его устройства. При сваях из бетона и железобетона ростверки выполняют из сборного и монолитного железобетона. При забивных сваях, головы которых часто оказываются на разных отметках, перед устройством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режут арматуру и др.). Срезают бетон обычно с помощью пневматических отбойных молотов. Более эффективно применять для этих целей установки для срубания свай, состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата с поршнем. Станина имеет проушины для стропов, с помощью которых ее надевают на сваю и устанавливают автокраном на проектной отметке. После включения насоса поршень начинает передвигать подвижную раму, имеющую направляющие планки, по продольным балкам станины. Зубья в это время сближаются, врезаются в бетон сваи и разрушают его. Продольную арматуру сваи срезают автогеном или оставляют для заделки в ростверк, поперечную арматуру удаляют. Иногда, по недосмотру обслуживающего персонала, сваи при погружении отклоняются в плане на величину до 50 мм. При многорядном или кустовом расположении свай эти отклонения не вызывают осложнений при устройстве ростверков. Если же имеется однорядовое расположение и часть сечения сваи выходит за границы ростверка, необходимо устраивать специальный выступ, что практически возможно выполнить при ростверке из монолитного железобетона. При подготовке голов набивных свай к устройству ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора. Балки сборного железобетонного ростверка устанавливают на выравнивающую подсыпку из песка (шлака) от угла здания по захваткам. Элементы сборного ростверка со сваями сопрягаются путем замоноличивания отверстий трапецеидального сечения, имеющихся в балках ростверка, внутрь которых подогнуты стержни арматуры сваи. Сборный ростверк — башмак куста из трех свай — изготовляют в виде одного элемента, армированного пространственным сварным каркасом, который устанавливают автокраном

|

14. Погружение свай вдавливанием, вибровдавливанием. Вибропогружение свай, шпунтов, труб производится вибрированием с помощью вибропогружателя (вибрационной машины). При вибрации сцепление частиц грунта и трение сваи о грунт уменьшаются, и свая под действием собственного веса и веса вибропогружателя погружается в грунт. Вибропогружатель состоит из вибратора направленного действия, электродвигателя с редуктором, приспособления для крепления к верхнему концу сваи и пульта управления. Вибропогружатель можно использовать в комплекте с копром или краном, имеющим направляющую стрелу. Эффективность работ по погружению элементов в грунт увеличивается при дополнительном применении подмыва, который рекомендуется во всех случаях, когда грунты отличаются от водонасыщенных песков, а требуемая глубина погружения превышает 8 м. Безударное погружение готовых свай осуществляется тремя способами: завинчиванием, вдавливанием и гидроподмывом. Вдавливание: трактор с мачтой устанавливают над местом погружения свай и с помощью малой лебедки опускают на землю опорную плиту. После этого на опорную плиту устанавливают пригрузочный трактор. Предварительно с помощью малой лебедки сваю устанавливают в проем мачты трактора, установленного на грунт. Усилия от большой лебедки передаются на наголовник, и он начинает перемещаться по направляющим, обеспечивая тем самым вдавливание сваи.

|

|

16. Конструктивные решения набивных свай. Сухой и Мокрый методы устройства набивных свай. Основные положения применения обсадных и бетонолитных труб. Характерной особенностью технологии, устройства буронабивных свай является предварительное бурение скважин до заданной отметки и последующее формирование ствола сваи. В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих трех способов: без крепления стенок скважин (сухой способ), с применением глинистого раствора для предотвращения обрушения стенок скважины, с креплением скважин обсадными трубами. Сухой способ применим в устойчивых грунтах (про-садочные и глинистые твердой, полутвердой и тугопластичной консистенции), которые могут держать стенки скважины. Технология устройства таких свай состоит в следующем. Методами вращательного бурения (шнековая колонна или ковшовый бур) в грунте разбуривают скважину необходимого диаметра и на заданную глубину. По достижении проектной отметки в необходимых случаях нижнюю часть скважины расширяют с помощью специальных расширителей, закрепленных на буровой штанге и входящих в комплект бурового станка. Принцип работы расширителя следующий: давление, передаваемое через штангу, раскрывает шарнирную систему ножей расширителя; при вращении штанги ножи срезают грунт, попадающий в бадью, расположенную под расширителем. За 4... 5 операций срезывания и извлечения фунта образуется уширенная полость диаметром до 1,6 м. После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся трубы. Применяемые в строительстве бетонолитные трубы, как правило, состоят из отдельных секций и имеют стыки, позволяющие быстро и надежно соединять трубы. В приемную воронку бетонную смесь подают непосредственно из автосмесителя или с помощью специального загрузочного бункера. По мере укладки бетонной смеси бетонолитную трубу извлекают из скважины. В скважине бетонную смесь уплотняют с помощью вибраторов, укрепленных на приемной воронке бетонолитной трубы. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе и в зимнее время защищают утеплителем. По этой технологии чаще всего изготовляют буронабивные сваи диаметром 400, 500, 600, 1000 и 1200 мм и длиной до 30 м. Глинистый раствор для удержания стенок скважин от обрушения применяют при устройстве буронабивных свай в неустойчивых обводненных фунтах. В этом случае скважины бурят вращательным способом. Однако при проходке по скальным включениям и прослойкам используют сменные рабочие органы ударного типа (фейферы, долота). В скважину глинистый раствор поступает по пустотелой буровой штанге. За счет гидростатического давления, оказываемого этим раствором, плотность которого 1,2... 1,3 г/см3, устраивают сваи без обсадных труб. Глинистый раствор готовят на месте производства работ преимущественно из бентонитовых глин, и по мере бурения его нагнетают в скважину. Поднимаясь по скважине вдоль ее стенок, глиняный раствор попадает в зумпф, откуда возвращается насосом в буровую штангу для дальнейшей циркуляции. Затем в скважину устанавливают арматурный каркас. Бетонную смесь подают с помощью вибробункера с бетонолитной трубой, которую опускают в скважину. Вибрируемая бетонная смесь, поступая в скважину, вытесняет глинистый раствор. По мере заполнения скважины бетонной смесью бетоновод извлекают. Устройство буронабивных свай с креплением стенок скважин обсадными трубами возможно в любых геологических и гидрогеологических условиях. Обсадные трубы можно оставлять в грунте или извлекать из скважин в процессе изготовления свай (инвентарные трубы). Секции обсадных труб, как правило, соединяют стыками специальной конструкции или с помощью сварки. Погружают обсадные трубы в процессе бурения скважины гидродомкратами, а также посредством забивки трубы в грунт или вибропогружением. Бурят скважины специальными установками вращательным или ударным способом. После зачистки забоя и установки в скважине арматурного каркаса скважину бетонируют методом вертикально перемещаемой трубы (ВПТ). По мере заполнения скважины бетонной смесью инвентарную обсадную трубу извлекают. При этом специальная система домкратов, смонтированных на установке, сообщает обсадной трубе возвратно-поступательное и полувращательное движение, дополнительно уплотняя бетонную смесь. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе. Для устройства уширений в основаниях свай, как правило, применяют взрывной способ. Для этого (рис. 6.13) в пробуренной скважине устанавливают обсадную трубу так, чтобы ее нижний конец не доходил до дна скважины на 1,2... 1,5 м, т. е. был за пределами действия ка-муфлетного взрыва. В обсадную трубу опускают на дно скважины заряд взрывчатки расчетной массы и выводят проводники от детонатора к подрывной машине. Трубу заполняют бетонной смесью и производят взрыв. Энергия взрыва уплотняет грунт и создает сферическую полость, которая немедленно заполняется бетонной смесью из обсадной трубы. Окончательно заполняют скважину описанным выше способом. В нашей стране буронабивные сваи изготовляют диаметром 880... 1200 мм, длиной до 35 м. Для устройства буронабивных свай используют литую бетонную смесь с осадкой конуса 16... 20 см.

|

17. Устройство свай с камуфлетной пятой. Песчаные и грунтобетонные сваи. Железобетонные и стальные камуфлетные сваи представляют собой полые сваи, в нижней части которых после заглубления их до проектного уровня устраивают с помощью взрывчатых веществ уширенную полость, заполняемую бетонной смесью. Сваи с закрытым нижним концом погружают в грунт забивкой. У железобетонной сваи нижний участок длиной не менее 1 м делают стальным, усиленным бандажом из полосовой стали для предотвращения разрушения железобетонной стенки при взрыве. Комплекс работ по устройству камуфлетной сваи включает забивку полой сваи в грунт на требуемую глубину; опускание в ее полость заряда взрывчатого вещества с электродетонатором, электрические провода от которого выводят на поверхность к подрывной машинке; заполнение полости сваи литой бетонной смесью; взрыв заряда и заполнение образовавшегося камуфлетного уширения сферической формы бетонной смесью; заполнение верхней части бетонной смесью проектной консистенции. Грунтонабивные сваи. Изготавливаются они путем выбуривания скважины определенного диаметра и утрамбовыванием в нее непросадочного грунта, взятого из другой местности. Диаметр и шаг свай определяется расчетом. Грунтобетонные сваи – если грунт невозможно полностью извлечь из скважины в силу его сыпучести или по иным причинам – его просто усиливают бетонированием. Такие типы свайных фундаментов неприменимы для строительства больших и тяжелых зданий по причине их невысокой несущей способности, однако, для ряда сооружений они все же могут быть применены.

|

|

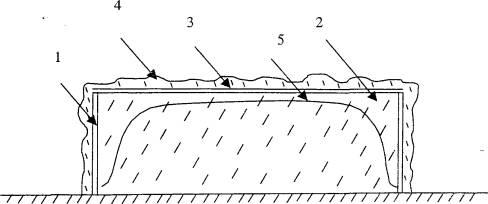

18. Требования, предъявляемые к опалубкам. Опалубка фундаментов. Требования: быть достаточно прочной, обладать устойчивостью, не изменять форму и жесткость; воспринимать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров и взаимного расположения; быть технологичной, т. е. легко и быстро устанавливаться и разбираться без повреждения забетонированных конструкций; обеспечивать требуемое качество бетонных поверхностей (без наплывов, раковин, искривлений и т. п.); обладать многократной оборачиваемостью и не создавать затруднений при установке арматуры, укладке и уплотнении бетонной смеси. Соединение элементов опалубки (замки с клиновым, винтовым, эксцентриковым запором и т.д.) должны обладать надежностью в эксплуатации и быть устойчивыми к воздействию вибрации при уплотнении бетонной смеси. Опалубочные панели и блоки съемной опалубки должны иметь устройства для отделения их от поверхности забетоннированых конструкций. Опалубка ленточных фундаментов: из одинарных досок, которые крепят кольями и деревянными распорками или из щитов, обитых на сшивных планках, хомутах. Опалубка ступенчатых фундаментов: из коробов на несколько ярусов. При этом у вышележащих ступеней нижние доски накрывных щитов удлинены и опираются на нижележащие короба, к которым крепятся с помощью монтажных гвоздей. Опалубка фундаментов стаканного типа: дополняют опалубкой стакана, которую с помощью опорных брусьев устанавливают на верхний короб.

|

19. Опалубка колонн, балок и плит перекрытия. Опалубка колонн: в виде короба из двух пар щитов (закладных и накрывных). Короб охватывают деревянными или металлическими хомутами, скрепляемыми с помощью клиньев и воспринимающие боковое давление смеси. Короб вставляют в рамку, укрепленную на подколоннике или перекрытии и определяющую место установки колонны. В верхней части щитов имеются вырезы, обрамленные рейками, для примыкания прогонов или балок. Опалубка балок и прогонов: состоит из двух боковых щитов и днища, вставляемого между ними. Боковые щиты снизу крепят прижимными досками, сверху они удерживаются опалубкой плиты или поперечными схватками, стяжками. Днище опирается на оголовники стоек или на другие опоры. Опалубка ребристых перекрытий начинают с установки днища прогонов и балок в вырезы колонн и их крепления. Под опалубку днища подставляют инвентарные стойки и раскрепляют их. После выверки проектного положения днища балок в вырезы опалубки колонн устанавливают боковые щиты опалубки балок. Когда опалубка балок выполнена, окончательно раскрепляют поддерживающие стойки в двух взаимно перпендикулярных направлениях.

|

|

20. Технология применения скользящей опалубки. Скользящая опалубка состоит из щитов, закрепленных на домкратных рамах, рабочего пола, домкратов, приводных станций и других элементов. Всю систему периодически поднимают домкратами по мере бетонирования. Применяют ее для бетонирования вертикальных элементов железобетонных зданий и сооружений относительно большой высоты. Скользящую опалубку применяют для бетонирования зданий повышенной этажности и сооружений с неизменяемой конфигурацией в плане. Она представляет собой пространственную форму, установленную по периметру стен и поднимаемую по мере бетонирования домкратами, в основном гидравлическими и электромеханическими. Основными несущими элементами скользящей опалубки являются домкратные рамы, к которым подвешивают щиты опалубки и подмости. На них передается нагрузка от рабочего пола. На домкратные рамы устанавливают домкраты, которые, опираясь на стержни, поднимают всю конструкцию опалубки. Для бетонирования многослойных стен со сборным теплоизоляционным слоем на домкратной раме закрепляют специальные фиксаторы утеплителя или применяют многоярусную схему опалубки, причем верхний ряд щитов устанавливают для одной толщины стен, нижний-для другой. Опалубка перекрытий устанавливается на телескопических стойках или на подвесках с регулируемой по высоте опорной частью.

|

21. Технология применения объемно-переставной (туннельной) опалубки. Объемно-переставная опалубка состоит из секций П-образной формы, которые при соединении по длине образуют тоннели. Система тоннелей, установленных параллельно, перпендикулярно друг другу и т.д., в соответствии с планом конструкций образует опалубку для бетонирования стен и перекрытий. При распалубке секции сдвигают (сжимают) внутрь и выкатывают к проему для извлечения краном. Применяют для бетонирования, главным образом, поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий. Объемно-переставная (туннельная) опалубка представляет собой П-образный опалубочный блок, включающий опалубку стен и перекрытий. Блок размером на ширину здания набирают из секций. Ширина секций зависит от шага поперечных стен. Секции объемно-переставной опалубки имеют механизм для отрыва от поверхности бетона и складывания, а также устройство для ее выкатывания. Секции извлекают через торец туннеля, образуемого поперечными стенами и перекрытием. Секции выкатывают на консольные подмости, укрепляемые на уровне этажей вдоль фасада, или через оставляемые проемы в перекрытии, которые затем бетонируют. Свободные секции переставляют краном на новую позицию. Для увеличения оборачиваемости объемно-переставную опалубку делают термоактивной, для чего на внутренней ее поверхности располагают обогревающие элементы.

|

|

27. Технологии бетонирования фундаментов, фундаментных плит, бетонирование полов и днищ резервуаров. Фундаменты: горизонтальными слоями одинаковой толщины, иногда втапливают отдельные камни. Полы: полосами шириной 3-4 м по маячным доскам, удерживаемых в проектном положении кольями. Полосы бетонируют сначала через одну на 1-2 см и уплотняют виброрейкой. Далее делают затирку

|

15. Технология завинчивания свай, погружение свай с подмывом, сваи в полимерной рубашке. Винтовые сваи наиболее широко применяются для устройства фундаментов радиомачт и опор ЛЭП в качестве анкеров, т.е. в тех случаях, когда имеют место выдергивающие нагрузки. Ствол сваи может быть стальным или железобетонным, башмак изготовляют литым из стали, чугуна или железобетона. Винтовые сваи погружают в грунт завинчиванием с одновременным использованием осевого усилия с помощью кабестанов (механизмов, передающих свае вращательное движение при погружении в грунт) или специальных установок. При погружении свай с помощью подмыва грунт разрыхляют и частично вымывают струями воды, вытекающими под давлением из нескольких трубок диаметром 38-62 мм, укрепленных на свае. При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль ствола вода размывает грунт, уменьшая тем самым трение по боковым поврхностям сваи. Применение синтетических полимерных обмазок позволяет ускорить погружение свай и повысить их несущую способность. В качестве обмазки можно использовать бентонит (разновидность глины), водная суспензия которого облегчает погружение сваи. В отвердевшем состоянии бентонитовая суспензия прочно связывает сваю с окружающим грунтом. |

|

22. Технология применения горизонтально-перемещаемой (катучей) опалубки. Горизонтально перемещаемая (катучая) опалубка состоит из каркаса (рамы) и закрепленных на нем, большей частью неподвижно, опалубочных щитов. Каркас устанавливается на тележках, рельсовому пути или колесах и перемещается вдоль возводимой конструкции по бетонной подготовке. Применяется для бетонирования протяженных конструкций прямо- или криволинейного, в том числе замкнутого очертания, типа подпорных стен, тоннелей, коллекторов, водоводов, возводимых открытым способом. Блок-формы представляют собой пространственные замкнутые блоки, неразъемные и жесткие (выполненные на конус) или разъемные и раздвижные.

|

23. Несъемная опалубка. Элементы ее остаются после бетонирования в конструкции и выполняют в ряде случаев функции гидроизоляции, облицовки, утеплителя. Образуя поверхность конструкции, она в ряде случаев выполняет дополнительные функции: защищает бетон от внешних воздействий или служит элементом архитектурного оформления. Для изготовления используют различные материалы: тканую сетку, металл, пластмассу, армоцемент, стеклоцемент, железобетон, пенополистирол, фибролит, ЦСП и т.п.

|

|

24. Технология приготовления и транспортирования бетонной смеси. Приготовление: прием и складирование материалов, дозирование и перемешивание их, выдача готовой смеси. Смесь приготовляют по законченной или расчленной технологии. Качество смеси проверяют в лаборатории систематически, не реже двух раз в смену. Транспортирование бетонных смесей. При перевозке бетонной смеси основным технологическим условием является сохранение ее однородности и обеспечение требуемой для укладки подвижности. Автомобильные перевозки бетонной смеси осуществляют на автомобилях-самосвалах, автобетоновозах), автобетоносмесителях и в контейнерах или бадьях. Продолжительность автомобильных перевозок бетонных смесей зависит от начальной температуры бетонной смеси, температуры воздуха, вида цемента и типа транспортного средства. Это условие с учетом состояния дорог, допускаемой скорости движения и вида транспортных средств и определяет предельную дальность перевозки бетонной смеси. Бетонные смеси доставляют в автосамосвалах. Вместе с тем использование для транспортирования бетонных смесей самосвалов приводит к их потерям в пути до 2...3%, расслаиванию, снижению качества смесей от попадания атмосферных осадков. Кроме того, эксплуатация автосамосвалов в холодное время года затруднена и связана со значительными затратами ручного труда при очистке кузова от налипшей смеси. Наиболее технологичными являются специализированные самосвалы-бетоновозы. Они отличаются от обычных самосвалов специальным закрытым опрокидывающимся кузовом каплевидной формы, что обеспечивает сохранность и минимальное расслаивание смеси. Загружают их через люк в верхней части кузова, разгружают через секторный затвор. Автобетоносмеситель представляет собой бетоносмесительный барабан, смонтированный на шасси автомобиля или на полуприцепе, буксируемом седельным тягачом, и приводимый в движение от двигателя автомобиля через коробку отбора мощности. Автобетоносмесители загружают сухой смесью (отдозированные компоненты). Вода поступает в барабан в пути следования машины из водяного бачка. К месту укладки смесь подают либо непосредственно в бетонируемое сооружение, либо предварительно перегружают ее в приемные устройства ленточных транспортеров, бетоноукладчиков, бетононасосов, пневмонагнетателей. При бетонировании фундаментов большой протяженности, расположенных ниже уровня земли, смесь подают автобетоновозами или автосамосвалами с бетоноукладочных балочных мостов, перемещаемых по рельсовым путям. При применении гравитационного оборудования бетонная смесь перемещается под действием ее веса, его применяют на небольшие расстоянии. 25. Способы подачи бетонной смеси в конструкции бетонирования. Бадьи, ленточные транспортеры, бетоноукладчики, бетононасосы, пневмонагнетатели, виброжелоба, вибропитатели, виброгрохоты и др.

30. Технологии торкретирования бетона. Процесс торкретирования (набрызг-бетон) состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора или бетонной смеси. Различаются мокрый и сухой способы торкретирования. Установки для этих работ включают цемент-пушку, компрессор с рабочим давлением 0,6МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Сухая смесь поступает в шлюзовую камеру цемент-пушки, пропускается в рабочую камеру, куда подают сжатый воздух, выдавливающий смесь по резиновому шлангу на 70-200м по горизонтали к форсунке. Вода под давлением, превышающим давление воздуха в машине, подается по шлангу непосредственно у форсунке, в которой смачивается смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120-140м/с и с большой силой набрызгивается на поверхность. Такая технология придант торкрет-бетону большую плотность, водонепроницаемость и стойкость к агрессивным средам. Особенно тщательно производится торкретирование армированных поверхностей. Торкретирование широко используется в шахтостроении, тоннелестроении, при усилении бетонных стен, ремонте ж/б конструкций, тоннелей, штреков, галерей, лифтовых шахт и т.д.,а также при возведении зданий и сооружений методом набрызга бетонов на пневмоопалубку сложной формы. При «мокром» способе сжатым воздухом или растворонасосом подают готовую смесь, которой на стенках остается более 85%(при «сухом»-лишь 60-70%). Метод «мокрого» торкретирования-малопылящий, т.е. экологически более приемлемый, но дающий менее прочные слои бетона.

|

26. Технология укладки и уплотнения бетонной смеси. Классификация швов в процессе бетонирования, устройство рабочих швов монолитной конструкции. Бетонные смеси следует укладывать в бетонированные конструкции горизонтальными слоями одинаковой толщины без разрывов, соблюдая одно направление укладки для всех слоев. Толщина укладываемого слоя должна быть установлена в зависимости от степени армирования конструкции и применяемых средств уплотнения. При укладке литых бетонных смесей в конструкции, имеющий наклонные поверхности, уклон открытой поверхности не должен превышать 3%. Укладка слоя бетонной смеси допускается до начала схватывания предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бет.смеси без образования рабочего шва устанавливается строит.лабораторией. Запрещается добавлять воду на месте укладки для компенсации потери подвижности в процессе транспортирования. Не допускается осуществлять промежуточные перегрузки литых смесей во избежание из расслоения. В процессе укладки смеси следует исключать ее расслаивание при свободном падении на арматурные стержни, металлические каркасы и т.д. Максимальная высота свободного сбрасывания смеси в опалубку колонн-5м, перекрытий-1, стен-4,5, неармированных конструкций-6, слабоармированных-4,5, густоармированных-3м. Обычно в процессе бетонирования случаются более или менее продолжительные перерывы вследствие организационных, технологических или других причин. Место в конструкции, где после перерыва укладывают свежую бетонную смесь впритык или на уложенный ранее и твердеющий или затвердевший бетон, называют рабочим швом. Следует иметь в виду, что вновь укладываемый бетон обладает сравнительно небольшой силой сцепления с затвердевшим бетоном, и это сечение в конструкциях всегда получается ослабленным. Поэтому рабочие швы нужно располагать в строго определенных участках, где при работе конструкции возникают наименьшие растягивающие усилия. В изгибаемых конструкциях (монолитные плиты, опертые на две опоры, балки, прогоны, ригели) рабочие швы располагают в местах с наименьшим значением поперечной перерезывающей силы. Рабочий шов при бетонировании плоских плит можно устраивать в любом месте параллельно меньшей стороне плиты. Если бетонируют ребристое перекрытие с главными и второстепенными балками или отдельные балки, рабочий шов устраивают в пределах средней трети пролета между балками или между опорами балок, а при бетонировании в направлении, параллельном главным балкам в пределах двух средних четвертей пролета балок и плит. Бетонирование колонн следует вести, как правило, на всю их высоту без перерыва. Разрешается делать перерыв и устраивать рабочие швы в колоннах только на уровне верха фундаментов или у низа прогонов и балок. В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундаментов, на уровне верха подкрановых балок или низа подкрановых консолей. В колоннах безбалочных перекрытий допустимо устраивать швы на уровне верха фундамента и у низа капителей, при этом капитель бетонируют одновременно с плитой перекрытия или покрытия. Процесс укладки смеси в опалубку состоит из следующих операций: подготовка основания, подача, распределение бетонной смеси и ее последующее уплотнение. До начала бетонирования необходимо определить способы подачи, распределения и уплотнения бетонной смеси, а также направление и толщину укладываемых слоев. Перед укладкой бетонной смеси следует проверить правильность установки и надлежащего закрепления опалубки, а также поддерживающих ее элементов. Армирование, закладные детали и т.д.,закрываемые в процессе укладки смеси, должны соответствовать проекту. При подготовки основания поверхность опалубки и арматуры необходимо очистить от мусора, снега, грязи, ржавчины, пятен мазута, масла, нанести требуемую смазку, смочить и т.д. Уплотнение бетонной смеси является важнейшей технологической операцией. В рыхлом, неуплотненном состоянии бетонная смесь содержит много воздуха. Так, в жестких бетонных смесях его объем достигает 40 — 50%, в пластичных — 10… 15% и в литых 5 — 10%. Бетонные смеси с меньшим содержанием воздуха имеют большую прочность, морозостойкость и меньшую водопроницаемость. В процессе уплотнения происходит разжижение бетонной смеси и ее уплотнение. Внешним признаком достаточности уплотнения является прекращение выделения пузырьков из бетонной смеси и появление на ее поверхности воды. Основным способом уплотнения бетонной смеси является вибрационный-виброуплотнение. Продолжительность виброуплотнения устанавливается в зависимости от формы и размеров конструкции, степени ее армирования и характеристик бетонной смеси. Особенно тщательно нужно уплотнять и распределять бетонную смесь вокруг арматуры, а также по углам опалубки до образования сплошной массы без пустот, преде всего в защитном слое бетона. Используют виды вибрирования: внутреннее, поверхностное и наружное. Для внутреннего вибрирования применяются глубинные вибраторы с погружаемым в бетонную смесь вибронаконечником или корпусом. Подвесные глубинные вибраторы могут быть собраны в блоки. При уплотнении бетонной смеси не допускается опирание работающих вибраторов на арматуру и закладные изделия, элементы крепления опалубки. Поверхностные вибраторы подразделяют на площадочные поверхностные, виброрейки и площадочные подвесные. В площадочных вибраторах рабочим органом является гладкая плита с жестко закрепленным на ней вибратором. Такие вибраторы применяют для бетонирования плит перекрытий и тонких бетонных подготовок под полы, складских и других площадок. Для поверхностного вибрирования применяют также виброрейки(это разновидность поверхностных вибраторов). Их применяют при бетонировании участков полов, цементных стяжек. При бетонировании дорожного покрытия толщиной 150 — 200 мм применяют более массивные виброуплотнители — вибробрусы. Еще один способ-вакуумирование. При вакуумирование из бетонной смеси высасывается избыточная вода, снижается водоцементное отношение уложенное смеси. Снижение этого показателя обеспечивает значительное улучшение почти всех свойств бетона, при этом происходит дополнительное уплотнение бет.смеси. Успешно такой способ используется при устройстве высокопрочных полов. Швы: холодные. Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Для надежного сцепления бетона поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель, продувают сжатым воздухом и промывают струей воды, протирая проволочными щетками, далее покрывают цементным раствором.

|

|

29. Технология вакуумирования свежеуложенной бетонной смеси. Вакуумирование — удаление свободной воды и воздуха из свежеуложенной бетонной смеси путем создания пониженного давления (вакуума) на внешних поверхностях или внутри забетонированной конструкции. В результате вакуумирования уплотняется бетонная смесь и улучшаются физико-механические свойства. До вакуумирования бетонную смесь уплотняют вибраторами. Вакуумирование осуществляют вакуум-насосами с помощью накладываемых на поверхность бетона вакуум-щитов или вакуум-трубок, закладываемых в бетонируемую конструкцию. Для поверхностного вакуумирования используют переносные вакуум-щиты площадью 0,5...1,0 м2, изготовляемые из 10 мм плотной водоустойчивой фанеры. Внутреннее вакуумирование как более сложное по технологии применяют в исключительных случаях. После вакуумирования бетон приобретает прочность 0,3...0,4 МПа, что позволяет произвести полную или частичную распалубку забетонированных конструкций. Вакуумирование обеспечивает значительное улучшение почти всех свойств бетона, при этом происходит дополнительное уплотнение бет.смеси. Успешно такой способ используется при устройстве высокопрочных полов. |

28. Технология бетонирования стен, колонн, балок и плит перекрытия, особенности бетонирования арок. Стены: бетонируют без перерыва обычно с уплотнением внутренними или наружными вибраторами. Колонны: бетонируют участками высотой не более 5 м. Балки: бетонируют через 1-2 ч после укладки бетона в вертикальные конструкции ввиду необходимости первоначальной осадки уложенной в них бетонной смеси. Балки и плиты ребристых перекрытий бетонируют, как правило одновременно. Укладка смеси в плиты производится по маячным рейкам, образующим полосы шириной 2-2,5 м. Рейки прибивают к деревянным бобышкам, установленным на палубу плиты так, чтобы верхняя плоскость реек располагалась на уровне верха плиты. Арки: пролетом до 15 м бетонируют без перерывов одновременно с двух сторон – от пят к замку, а пролетом более 15 м – отдельными участками, симметрично расположенными относительно середины. Промежутки между участками бетонирования заделывают жесткой смесью через 5-7 сут. После окончания бетонирования основных участков. Затяжки арок и сводов, имеющих натяжные приспособления, бетонируют после подтягивания этих приспособлений и раскружаливания покрытий, а жесткие затяжки бетонируют одновременно с покрытием.

|

|