СЛОВАРЬ ОСНОВНЫХ ТЕРМИНОВ

Аварийные режимы — режимы ЭЭС, вызванные короткими замыканиями и разрывами цепи передачи электроэнергии, в частности, вследствие ложных срабатываний защит и автоматики, ошибок эксплуатационного персонала и т. д. (13.1)

Автоматика ликвидации асинхронного режима (АЛАР) — автоматика, которая контролирует перегрузку ЛЭП или группы ЛЭП по току и активной мощности, а также отслеживает разницу фаз напряжений между узлами, ограничивающими межсистемные ЛЭП (13.9)

Автоматика ограничения повышения напряжения (АОПН) — автоматика, которая воздействует на АРВ генераторов и синхронных компенсаторов и на включение шунтирующих реакторов при повышении напряжения выше допустимого уровня

(13.9)

Автоматика ограничения снижения напряжения (АОСН) — автоматика, которая воздействует на АРВ генераторов и синхронных компенсаторов, а также на отключение шунтирующих реакторов при снижении напряжения ниже допустимого уровня (13.9)

Автоматика предотвращения нарушения устойчивости (АПНУ) — автоматика,

которая осуществляет непрерывный контроль частоты в энергосистеме и режимов работы межсистемных связей с целью обеспечения устойчивой работы ЭЭС (13.9)

Автоматическая частотная разгрузка (АЧР) — автоматика, которая отключает часть нагрузки энергосистемы (обычно это потребители III категории по надежности электроснабжения) в случае снижения частоты ниже допустимого уровня, когда все другие возможности регулирования частоты исчерпаны; обеспечивает сохранение баланса мощности при тяжелой аварии, если она сопровождается значительным понижением частоты в энергосистеме (ниже допустимого уровня) (13.9)

Автоматические регуляторы возбуждения (АРВ) — устройства, воздействующие на возбуждение синхронных машин с целью поддержания напряжения на их шинах на требуемом уровне; в случае необходимости форсируют возбуждение, улучшая тем самым устойчивость работы ЭЭС (3.4, 13.4, 13.9)

Автоматические регуляторы частоты вращения (АРЧВ) — устройства,

изменяющие впуск энергоносителя в турбины генераторов для поддержания требуемой частоты вращения роторов генераторов и тем самым частоты в ЭЭС

(13.4, 14.5)

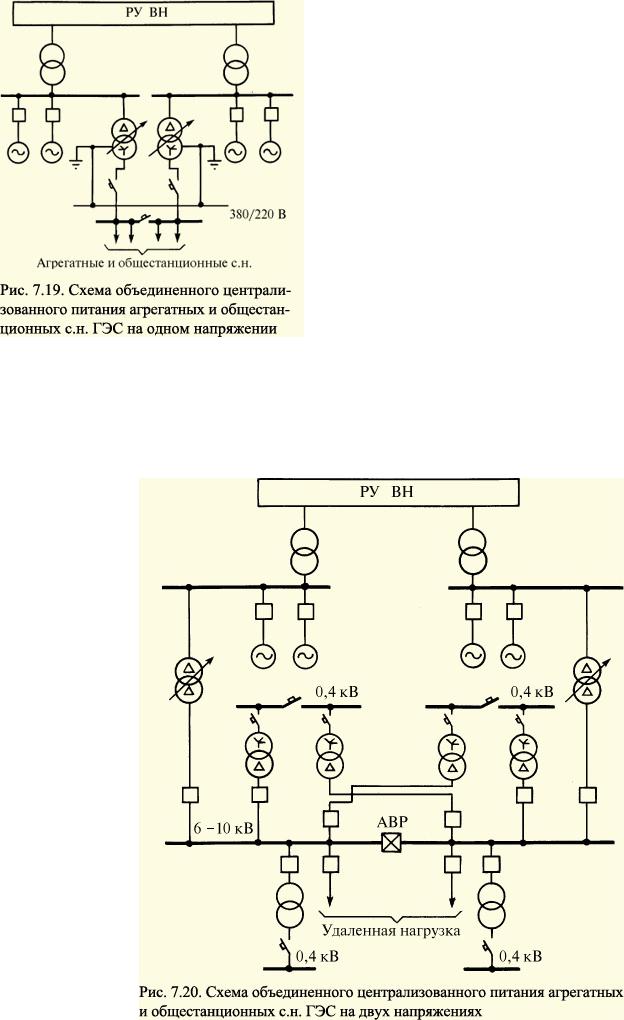

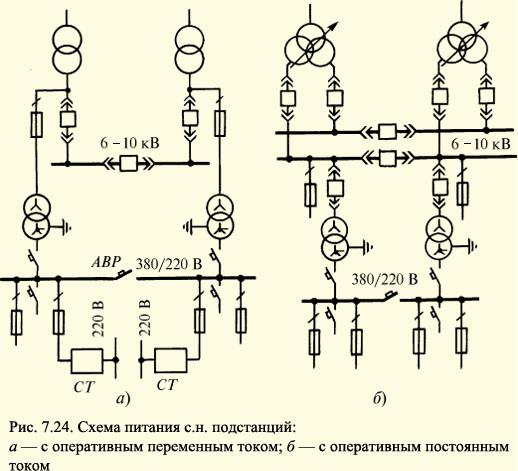

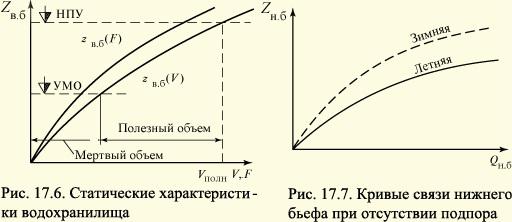

Автоматическое включение резерва (АВР) — автоматика, которая осуществляет ввод резервного оборудования при аварийном отключении основного ( 7.2, 7.8, 12.5,

13.4)

Автоматическое повторное включение (АПВ) — устройство для повторного включения ЛЭП после ее автоматического отключения посредством релейной защиты (13.4)

Автоматическое регулирование частоты и активной мощности (АРЧМ) —

автоматика, которая поддерживает неизменными баланс активной мощности и частоту с учетом возможностей межсистемных электропередач по пропускной способности, т.е. ограничений по передаваемой активной мощности (14.5)

Автономный (самокоммутируемый) инвертор — инвертор, в котором коммутация вентилей осуществляется либо выключением и включением полностью управляемых приборов (транзисторов и запираемых тиристоров), либо с помощью устройств принудительной коммутации, входящих в состав схемы преобразователя и создающих коммутирующее напряжение, обеспечивающее выключение не полностью управляемых приборов (тиристоров) (6.3, 11.7)

Автотрансформатор — трансформатор, у которого обмотки имеют не только магнитные, но и электрические связи (4.3)

Активная мощность — среднее арифметическое мгновенной мощности за период

(1.4, 8.1, 16.2)

Активный (силовой) фильтр — преобразователь для фильтрации, состоящий из управляемых вентилей и накопителей энергии (реакторов, конденсаторов), генерирующий высшие гармоники тока (напряжения) в противофазе относительно подавляемых гармоник (6.4)

Анализ электрической цепи — аналитическое или численное описание процессов в электрической цепи и ее свойств при заданных ее схеме и значениях параметров элементов (1.2)

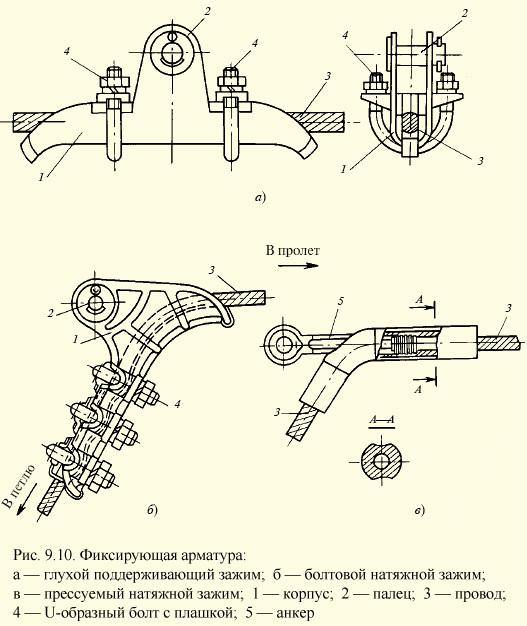

Арматура линейная — совокупность элементов, предназначенных для сочленения отдельных элементов конструкции воздушной линии, фиксации проводов и тросов на опоре, их соединения в пролетах, а также для защиты изоляторов от повреждения электрической дугой при пробое и фиксации взаимного расположения в пространстве проводов расщепленных фаз и соседних фаз по отношению друг к другу (9.2, 9.5)

Биполярный транзистор — транзистор с тремя чередующимися областями электронного (n-) или дырочного ( p-) типов проводимости, образующих два р-n- перехода, в которых протекание рабочего тока обусловлено носителями заряда обоих знаков (электронами и дырками). Различают биполярные транзисторы р-n-p- и n-p-n-типа (6.2)

Ветвь электрической цепи — участок цепи, вдоль которого протекает один и тот же

ток (1.2)

Ветроэлектрическая станция — предприятие, состоящее из нескольких ветроэнергетических установок и предназначенное для преобразования кинетической энергии ветра в электрическую (17.10)

Ветроэнергетическая установка — установка, преобразующая кинетическую энергию ветра в электрическую (17.10)

Вихревое электрическое поле — непотенциальное электрическое поле (1.1)

Водоразделителъ — линия, проходящая по повышенным местам, отделяющая друг от друга соседние водосборные бассейны (17.1)

Водосборный бассейн — территория, с которой стекает вода в реку (17.1)

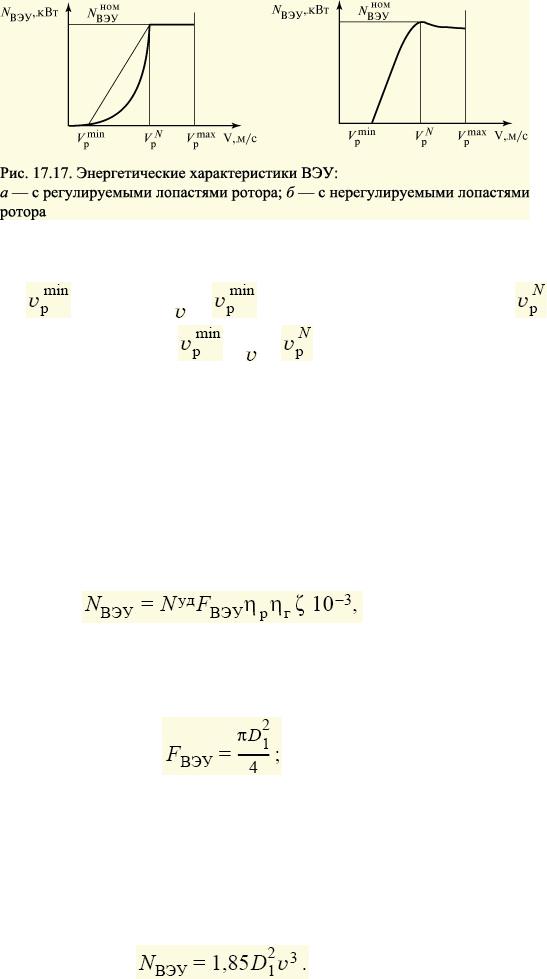

Водохранилище — искусственный водоем перед плотиной (17.4)

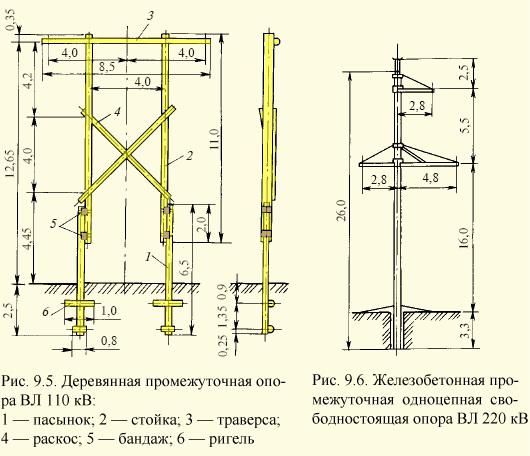

Воздушная линия электропередачи (ВЛ) — линия электропередачи, провода которой поддерживаются над землей с помощью опор, изоляторов (9.2)

ВТВ (высоковольтный тиристорный вентиль) — электрический аппарат, состоящий из цепочки последовательно соединенных тиристоров вместе со средствами распределения напряжения между ними, системами управления, охлаждения и другими системами, обеспечивающими его работу; предназначен для использования в высоковольтных преобразовательных установках в качестве управляемого вентильного элемента (11.5)

Вторичная обмотка — обмотка трансформатора, от которой передается электрическая энергия (4.2)

Вторичное регулирование частоты — регулирование, обеспечивающее восстановление нормального уровня частоты после нарушения баланса активной мощности в энергосистеме (14.5)

Вторичные схемы — характеризуют (отображают) схемы цепей релейной защиты и автоматики, измерения, управления и связи (7.1)

Второй закон Кирхгофа — алгебраическая сумма напряжений на всех элементах любого замкнутого контура равна нулю Su = 0 (1.2)

Выключатель — аппарат, который предназначен для осуществления оперативной и аварийной коммутации в энергосистемах и для выполнения операций включения и отключения отдельных цепей (5.1)

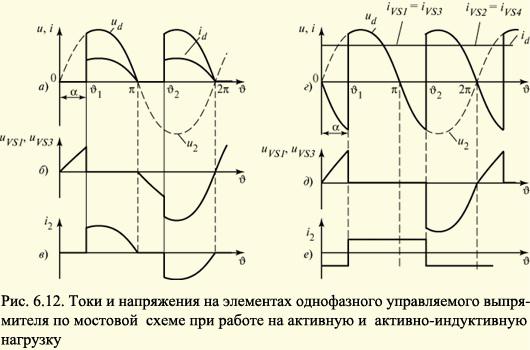

Выпрямитель — устройство, преобразующее переменный ток в постоянный; в зависимости от числа преобразующих звеньев выпрямители подразделяются на прямые (без промежуточных звеньев) и непрямые (6.3, 11.3)

Габарит воздушной линии — нормированное расстояние от низшей точки провеса провода в пролете до земли (9.2, 9.6)

Гальваническая развязка — элемент, электрически разделяющий две цепи при сохранении обмена мощностью между этими цепями, например, трансформатор

(11.3)

Гармоника напряжения (тока) — составляющая периодической несинусоидальной функции, имеющая синусоидальную форму, и частоту кратную основной частоте напряжения (тока) в сети (16.2)

Геотермальная электростанция (ГеоЭС) — предприятие, предназначенное для преобразования геотермальной энергии в электрическую (17.11)

Гибкая линия — линия переменного тока, оснащенная устройствами для регулирования передаваемой по ней мощности (11.7)

Гибридный силовой фильтр — фильтр высших гармоник, состоящий из пассивных звеньев типа ZC-цепей, настроенных в резонанс на соответствующую гармонику тока (напряжения), и активных фильтров (6.4)

Гидроаккумулирующая электростанция (ГАЭС) — предприятие, предназначенное для перераспределения во времени энергии и мощности в энергосистеме за счет преобразования электрической энергии в гидравлическую при избытке мощности и наоборот, преобразования гидравлической энергии в электрическую при дефиците мощности в системе (17.2)

Гидрогенератор — электрический генератор с частотою вращения, зависящей от скорости гидравлической турбины, обычно от 600 1/мин и ниже (3.1, 3.3.2, 8.4)

Гидрограф — график изменения расходов воды в реке во времени (17.1)

Гидроэлектростанция (ГЭС) — предприятие, на котором гидравлическая энергия преобразуется в электрическую (3.3.2, 17.2)

Главная схема электрических соединений электростанции (подстанций) —

совокупность основного электрооборудования (генераторы, трансформаторы, ЛЭП), сборных шин, коммутационной и другой первичной аппаратуры со всеми выполненными между ними соединениями (7.1, 7.2)

Грозозащитный трос — проводник, заземленный непосредственно или через искровые промежутки, расположенный над фазными проводами воздушной линии и предназначенный для их защиты от прямых ударов молнии (9.2, 9.3)

Группа соединения обмоток — соединение обмоток, характеризующее относительный сдвиг по фазе линейных электродвижущих сил (ЭДС) обмоток высшего и низшего напряжения трансформатора (4.2)

ГЭС-ГАЭС — предприятие, сочетающее в себе функции гидроэлектростанции и гидроаккумулирующей электростанции (17.2)

Двигатель — электрическая машина, преобразующая электрическую энергию в механическую (3.1)

Двухцепная воздушная линия переменного тока — ВЛ, имеющая два комплекта фазных проводов (9.1)

Деривационная схема — схема использования водной энергии, в которой напор создается с помощью наклонных туннелей (17.3)

Динамическая устойчивость — способность ЭЭС восстанавливать после большого возмущения исходное состояние или состояние, практически близкое к исходному и допустимое по условиям эксплуатации ЭЭС (13.2, 13.3)

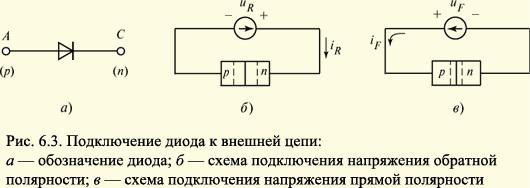

Диод — полупроводниковый прибор с двумя выводами, связанными с областями различных типов электрической проводимости: электронной — n-типа и дырочной

— p-типа (6.2)

Диод Шоттки — полупроводниковый диод, выпрямительные свойства которого основаны на взаимодействии металла и обедненного слоя полупроводника (6.2)

Диспетчерское управление — вид оперативного подчинения, когда операции с тем или иным оборудованием ЭЭС проводятся только по распоряжению диспетчера (старшего дежурного персонала), в управлении которого это оборудование находится (13.5)

Допустимый уровень помехи — уровень, при котором не нарушается нормальное функционирование электрооборудования (16.1)

Емкость конденсатора — отношение заряда конденсатора к разности потенциалов на его электродах (1.2, 8.6)

Закона Ома — закон, устанавливающий пропорциональную зависимость напряжения от тока для резистивного элемента цепи (1.2)

Закрытое распределительное устройство (ЗРУ) — распределительное устройство,

оборудование которого расположено в здании (7.1)

Запираемый тиристор (англ. СТО) — тиристор, который может быть переключен из открытого состояния в закрытое и наоборот путем подачи на управляющий электрод сигналов соответствующей полярности (6.2)

Зона нечувствительности — диапазон, в пределах которого изменение входного сигнала регулятора не приводит к изменению его выходного сигнала (8.6)

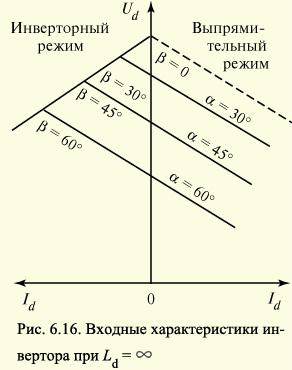

Инвертор — устройство, преобразующее постоянный ток в переменный (6.3, 11.3)

Инвертор, ведомый сетью — инвертор, коммутация вентилей в котором осуществляется под действием переменного напряжения внешней сети (6.3, 6.3)

Инвертор напряжения — инвертор, питаемый от цепи постоянного тока с преобладающими свойствами (характеристиками) источника напряжения (6.3)

Инвертор тока — инвертор, питаемый от цепи постоянного тока с преобладающими свойствами источника тока (6.3)

Индуктивная катушка — элемент электрической цепи, предназначенный для использования его индуктивности и (или) магнитного поля (1.2)

Индуктивность катушки — скалярная величина, равная отношению потокосцепления индуктивной катушки к току в ней (1.2)

Испытание изоляции — комплекс испытаний электрической прочности изоляции

(4.5)

Источник питания — понижающая подстанция 35—220 кВ электроэнергетической системы, теплоэлектроцентраль города или крупного промышленного предприятия, в отдельных случаях этот источник может быть автономным (12.1)

Источник реактивной мощности (ИРМ) — статическое регулируемое устройство, предназначенное для генерирования и/или потребления реактивной мощности (8.1)

Источник тока — источник электромагнитной энергии, ток которого не зависит от напряжения его узлов (зажимов) (1.2)

Источник ЭДС — источник электромагнитной энергии, характеризующийся электродвижущей силой и внутренним электрическим сопротивлением (1.2)

Источники электромагнитной энергии — источники электродвижущей силы (ЭДС) и

источники тока (1.2)

Кабель — изделие, содержащее одну или более изолированных жил (проводников), заключенных в металлическую или неметаллическую оболочку, поверх которой в зависимости от условий прокладки и эксплуатации может иметься соответствующий защитный покров, в который может входить броня (10.1)

Кабель оптический — кабель связи или управления, предназначенный для передачи по оптическим волокнам сигналов связи в системах трансокеанских, междугородних, зоновых, городских линий связи, для внутренней сети кабельного телевидения, для бортовых систем кораблей, самолетов, спутников и других объектов. В конструкцию оптического кабеля может входить одна или более изолированных металлических токопроводящих жил (10.7)

Кабель сверхпроводящий — кабель, предназначенный для передачи электроэнергии

при температурах, близких к температуре жидкого гелия (низкотемпературная сверхпроводимость) или жидкого азота (высокотемпературная сверхпроводимость); в качестве материала токопроводящей жилы используются сверхпроводниковые материалы на основе сплавов или соединений Nb или керамики с общей формулой

YBa2Cu3O7_d (d < 0,2) (10.8)

Кабель силовой — кабель, предназначенный для передачи и распределения электрической энергии в сетях переменного напряжения с изолированной и заземленной нейтралью или в сетях постоянного напряжения (d < 0,2) (10.1)

Кабель силовой высокого напряжения — силовой кабель, предназначенный для эксплуатации в электрических сетях переменного напряжения ПО-500 кВ и постоянного напряжения до +400 кВ (10.3)

Кабель силовой низкого напряжения — силовой кабель, предназначенный для эксплуатации в электрических сетях переменного напряжения до 10 кВ (10.3)

Кабель силовой среднего напряжения — силовой кабель, предназначенный для эксплуатации в электрических сетях переменного напряжения 10—35 кВ (10.3)

Каскад ГЭС — ряд гидроэлектростанций последовательно расположенных по длине водотока от истока до устья (17.2)

Комбинированная воздушная линия переменного тока — ВЛ, на опорах которой подвешено несколько комплектов проводов разных номинальных напряжений (9.1)

Компактность — минимизация площадей под РУ, например КРУЭ в 10 раз и более уменьшает площадь отчуждаемых земель по сравнению с традиционными решениями (7.2, 12.7)

Компенсация реактивной мощности — целенаправленное воздействие на баланс реактивной мощности в узле электроэнергетической системы с целью регулирования напряжения, а в распределительных сетях и с целью снижения потерь электроэнергии (8.1, 14.3)

Комплектное распределительное устройство (КРУ) — РУ, состоящее из полностью или частично закрытых шкафов или блоков со встроенными в них аппаратами, устройствами защиты, автоматики, контрольно-измерительной аппаратуры и поставляемых в собранном на заводе виде или полностью подготовленными для сборки на месте (7.1, 7.8)

Компонентные уравнения — уравнения, связывающие ток и (или) напряжение элемента электрической цепи с заданными параметрами этого элемента (1.2)

Конденсатор — элемент электрической цепи, предназначенный для использования его электрической емкости и (или) его электрического поля (1.2, 8.6)

Конденсаторная батарея — статическое устройство, предназначенное для генерирования реактивной мощности, в сочетании с коммутационной аппаратурой и регулятором — конденсаторная установка (8.6)

Кондуктивная помеха — помеха в форме электрического тока, распространяющаяся по токопроводящим элементам системы электроснабжения (16.1)

Короткозамыкателъ — аппарат, который служит для создания искусственного короткого замыкания в цепи высокого напряжения (5.1, 5.4)

Косвенная компенсация реактивной мощности — способ плавного регулирования генерируемой реактивной мощности ИРМ, состоящего из нерегулируемой конденсаторной батареи и управляемого тиристорами реактора (8.3)

Линия электропередачи (ЛЭП) — электроустановка, предназначенная для передачи электрической энергии между двумя пунктами энергосистемы с возможным промежуточным отбором мощности (9.1)

Магистральная ЛЭП — ЛЭП, от которой отходит несколько ответвлений (9.1)

Магнитная индукция — векторная величина, характеризующая магнитное поле и определяющая силу, действующую на движущуюся заряженную частицу со стороны магнитного поля (1.1)

Магнитное поле — одна из двух сторон электромагнитного поля, обусловленная движущимися заряженными частицами и изменением электрического поля, оказывающая силовое воздействие на движущиеся заряженные частицы и выявляется по силовому воздействию, направленному нормально к направлению движения этих частиц и пропорциональному их скорости (1.1)

Магнитопровод трансформатора — ферромагнитная конструкция, служит для усиления магнитной связи между обмотками и основанием для установки обмоток; набирается из пластин электротехнической стали или навивается из ленты (4.2)

Межсистемная связь — одна или несколько линий электропередачи, непосредственно соединяющих разные энергосистемы (9.1)

Мгновенная мощность — скорость поступления в двухполюсник электромагнитной энергии в рассматриваемый момент времени, равная произведению мгновенных значений напряжения и тока двухполюсника (1.2, 8.1)

Многоцепная воздушная линия переменного тока — ВЛ, имеющая более двух комплектов фазных проводов (9.1)

МОПБТ (англ. IGBT) — биполярный транзистор с изолированным затвором (6.2)

МОП-транзистор (англ. MOS-transistor) — транзистор, управляемый структурой

металл-оксид-полупроводник (6.2)

Муфта кабельная — конструкция, предназначенная для соединения кабеля с элементами ЛЭП через распределительное устройство или соединения (ответвления) отдельных строительных длин кабеля при монтаже кабельной линии. Разновидностью кабельной концевой муфты являются кабельные вводы, предназначенные для закрытого соединения кабеля с шинами элегазового распределительного устройства или обмоткой трансформатора (10.5)

Муфта кабельная соединительная — муфта кабельная, предназначенная для соединения отдельных строительных длин кабеля при монтаже кабельной линии в земле или подземных сооружениях (10.5)

Муфта соединительная — устройство, в котором соединяются токоведущие жилы двух участков кабельной линии (10.5)

Надежность — свойство объекта (электроустановки, части электрической сети, энергосистемы в целом) обеспечить требуемые функции (выдачу мощности в энергосистему, бесперебойное электроснабжение потребителей) в заданном объеме и нужного качества (7.2)

Наполнение водохранилища — период аккумуляции речного стока (17.4)

Напряженность электрического поля — векторная величина сонаправленная с силой, действующей на неподвижное положительно заряженное пробное тело, помещенное в данную точку поля, и равная отношению силы, действующей на заряд, к его значению (1.1)

Насосная станция — предприятие, на котором электрическая энергия преобразуется в гидравлическую (17.2)

Небаланс активной мощности — разность между суммарной генерирующей и суммарной потребляемой активной мощностью в энергосистеме (14.5)

Неявнополюсной ротор — ротор с распределенной обмоткой возбуждения (3.1)

Номинальное напряжение — напряжение элемента электрической сети, при котором обеспечивается длительная нормальная работа этого элемента с наиболее целесообразными технико-экономическими показателями (2.4, 14.4, 14.4)

Нормальный подпорный уровень — максимальный уровень воды в водохранилище, при котором ГЭС и все сооружения гидроузла могут работать сколько угодно длительно (17.4)

Нормальный установившийся режим или основной режим ЭЭС — режим, в котором при обеспечении заданного качества электроэнергии без перегрузок основных элементов ЭЭС выполняется экономичное и надежное электроснабжение

потребителей (13.1)

Обмотка возбуждения — обмотка ротора синхронной машины, питаемая постоянным током, создающим магнитное поле в зазоре между ротором и статором (3.1)

Обмотка статора (якоря) — обмотка, размещаемая в пазах статора, в которой генерируется электродвижущая сила, создающая напряжение на зажимах обмотки статора (3.2)

Одноцепная воздушная линия переменного тока — ВЛ, имеющая один комплект фазных проводов (9.1)

Опора воздушной линии — металлическая, железобетонная или деревянная конструкция, предназначенная для подвески проводов и грозозащитных тросов (9.2,

9.4)

Остов трансформатора — магнитопровод со всеми узлами и деталями, служащими для соединения его отдельных частей в единую конструкцию (4.2)

Ответвление от ЛЭП — ЛЭП, присоединенная одним концом к другой линии электропередачи в промежуточной точке (9.1)

Отделитель — аппарат, который служит для отключения обесточенной цепи высокого напряжения за малое время (5.1, 5.4)

Открытое распределительное устройство (ОРУ) — РУ, все или основное оборудование которого расположено на открытом воздухе (7.1)

Отрицательный регулирующий эффект — свойство нерегулируемого устройства (например, конденсаторной батареи) снижать реактивную мощность при снижении напряжения, воздействуя таким образом отрицательно на режим сети (8.6)

Параллельное соединение элементов цепи — соединение, при котором рассматриваемые элементы присоединяются к одной и той же паре узлов (1.2)

Параметрическое регулирование — регулирование по заданному закону, соответствующему характеристикам (параметрам) устройства (без участия регулятора) (8.9)

Параметры режима — значения напряжений, мощностей и токов элементов, а также частоты, определяющие процесс производства, передачи, распределения и потребления электроэнергии (13.1)

Первичная обмотка трансформатора — обмотка, к которой подводится электрическая энергия (4.2)

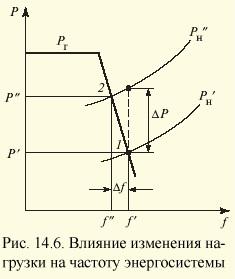

Первичное регулирование частоты |

— регулирование, обеспечивающее |

восстановление баланса активной |

мощности при частоте, отличной от |

номинальной (14.5)

Первый закон Кирхгофа — алгебраическая сумма мгновенных значений токов в ветвях,

соединенных с данным узлом, равнао нулю: Si = 0 (1.2)

Перенапряжения — воздействия напряжений, превышающих номинальные, возникающие вследствие коммутационных процессов или импульсных волн атмосферных перенапряжений (16.2)

Переходный режим — режим, в котором параметры режима ЭЭС изменяются во времени (13.1)

Петлевая схема сети — присоединенная к двум источникам питания простейшая замкнутая (по конфигурации) сеть, питающая несколько нагрузок (12.5)

Плотинно-деривационная схема — схема использования водной энергии, в которой напор создается плотиной и деривацией (17.3)

Плотинная схема — схема использования водной энергии, в которой напор создается плотиной (17.3)

Подстанция (ПС) — электроустановка, служащая для преобразования и распределения электроэнергии и состоящая из трансформаторов или других преобразователей энергии, распределительных устройств, устройств управления и вспомогательных сооружений (7.7, 12.1, 12.7)

Показатель качества электроэнергии (ПКЭ) — уровень электромагнитной помехи,

создаваемой кондуктивным путем (16.1, 16.2)

Полная мощность — величина, равная произведению действующих значений напряжения и тока двухполюсника (1.4, 8.1)

Последовательное соединение элементов цепи — соединение элементов, при котором все элементы имеют один и тот же ток (1.2)

Потенциальное (безвихревое) электрическое поле — такое электрическое поле,

которое в каждой точке может быть охарактеризовано с точностью до некоторой постоянной величины электрическим потенциалом (как, например, электростатическое поле) (1.1)

Потери активной мощности в элементе сети — разница между потоками активной мощности в начале и конце элемента. Потери активной мощности АР представляют собой потери в активном сопротивлении элемента сети R (линии, трансформатора, электродвигателя и др.) вследствие нагревания его протекающим током I: DP = 3I2R (14.3)

Потери реактивной мощности в элементе сети — разница между потоками

реактивной мощности в начале и конце элемента. Величина этих потерь DQ определяется протекающим по элементу током I и его реактивным сопротивлением X, которое связано с процессами возникновения и распространения переменного электромагнитного поля: DQ = 3I2Х (14.2)

Потеря напряжения в элементе сети — разница модулей напряжений по концам элемента электрической сети (14.4, 16.2)

Потокосцепление — сумма магнитных потоков, сцепленных с элементами контура электрической цепи (1.2)

Потребитель электроэнергии — группа электроприемников, объединенных общим технологическим производством и расположенных на общей территории (7.2, 16.5)

Предупредительная подсистема автоматики — автоматика, необходимая для обнаружения и предотвращения аварийной ситуации (13.9)

Преобразователь — устройство, преобразующее переменный ток в постоянный и постоянный в переменный (6.3, 11.3, 16.2)

Преобразователь частоты — преобразователь, предназначенный для преобразования тока одной частоты в ток другой частоты с возможным изменением значения напряжения и числа фаз (6.3)

Преобразовательный мост — преобразователь, собранный по трехфазной мостовой схеме, которая обеспечивает двухполупериодное преобразование тока всех трех фаз

(11.3)

Приемники электромагнитной энергии — устройства, в которых электромагнитная энергия преобразуется в энергию других видов, например, в механическую (электрические двигатели), химическую (аккумуляторы), тепловую (электрические печи) и т.д (1.2)

Приливная электростанция (ПЭС) — предприятие, на котором механическая энергия приливно-отливных колебаний уровня воды в море преобразуется в электрическую энергию (17.2)

Принципиальная (упрощенная) схема электроустановки — это главная схема без некоторых аппаратов (трансформаторов тока и напряжения, разрядников, ограничителей перенапряжения) (7.1)

Приплотинная ГЭС — гидроэлектростанция, в которой здание ГЭС располагается за плотиной и не входит в состав напорного фронта (17.2)

Провод — кабельное изделие, содержащее одну или несколько скрученных проволок или одну или более изолированных жил, поверх которых в зависимости от условий

прокладки и эксплуатации может иметься легкая неметаллическая оболочка, обмотка и (или) оплетка из волокнистых материалов или проволоки (10, 10.6)

Провод неизолированный для воздушных ЛЭП — неизолированный провод, состоящий из алюминиевых, биметаллических сталеалюминевых проволок или проволок из алюминиевого сплава на основе Al-Mg-Si, а также из сердечника из скрученных стальных проволок, поверх которого расположены проволоки из алюминия или его сплавов (10.6)

Провод самонесущий изолированный — провод с несущим элементом,

предназначенным для увеличения его механической прочности, крепления и подвески; применяется для воздушных сетей низкого и среднего напряжения взамен неизолированных алюминиевых и сталеалюминевых проводов (10.6)

Продольная компенсация — компенсация части индуктивного сопротивления линии переменного тока с целью повышения ее пропускной способности путем последовательного включения в линию батареи конденсаторов (11.7, 14.4)

Противоаварийная автоматика (ПА) — автоматика, предназначенная для локализации аварии в ЭЭС и ликвидации аварийного режима, включает в себя общесистемную автоматику, часть локальной автоматики (РЗ, АПВ, АВР) и ряд других специальных устройств (13.9)

Прямая компенсация реактивной мощности — способ ступенчатого регулирования мощности ИРМ, состоящего из конденсаторной батареи (8.3)

Прямая (обратная, нулевая) последовательность — симметричная составляющая трехфазного напряжения (тока) основной частоты (16.2)

Радиальная ЛЭП — ЛЭП, в которую электрическая энергия поступает только с одной стороны (9.1)

Разность электрических потенциалов точек А и В — электрическое напряжение в безвихревом электрическом поле, характеризующееся независимостью от выбора пути интегрирования (1.1)

Разрядник — аппарат, который используется в качестве ограничителя грозовых и внутренних перенапряжений (5.5)

Разъединитель — аппарат, который применяется для коммутации обесточенных при помощи выключателей участков токоведущих систем (5.4)

Распределительное устройство (РУ) — электроустановка, служащая для приема и распределения электроэнергии и содержащая коммутационные аппараты, сборные и соединительные шины, вспомогательные устройства (компрессорные, аккумуляторные и др.), а также устройства защиты, автоматики и измерительные

приборы (7.1)

Распределительный пункт 6—10 кВ — узел электрической сети без трансформации напряжения, служащий для присоединения крупных промышленных электроприемников, а также линий распределительных сетей указанного напряжения (12.5)

Расход воды — количество воды, протекающей через поперечное сечение водотока за определенный период времени (17.1)

Расчетная электрическая нагрузка — значение мощности (тока), по которой производится выбор параметров электрооборудования электрических сетей, выполняются расчеты режимов напряжения и т.п (12.8)

Расщепленная фаза воздушной линии — фаза ВЛ, выполненная несколькими параллельными проводами, фиксированными в пространстве на определенных расстояниях друг от друга с помощью распорок (9.3)

Реактивная мощность — величина, равная при синусоидальном токе и напряжении произведению действующего значения напряжения на действующее значение тока и на синус сдвига фаз между напряжением и током (1.4, 8.1)

Регулирование напряжения — целенаправленное изменение значения напряжения с помощью специальных технических средств, называемых регулирующими устройствами. Целью регулирования напряжения является обеспечение требуемых уровней напряжения у электроприемников во всех режимах работы электрической сети (14.4)

Регулирование напряжения трансформаторов — изменение числа витков первичной или вторичной обмотки путем переключения регулировочных ответвлений обмоток (переключаемых при отключении от сети без возбуждения — ПБВ или под нагрузкой — РПН) (4.4, 14.4, 16.2)

Регулирование стока — процесс перераспределения стока водохранилищем в соответствии с требованием водохозяйственного комплекса (17.4)

Резистор — элемент электрической цепи, предназначенный для использования его электрического сопротивления (1.2)

Резонанс — явление в электрической цепи, содержащей участки, имеющие индуктивный и емкостной характер, при котором разность фаз напряжений и тока на входе цепи равна нулю (1.3, 8.6)

Реле — автоматически действующий аппарат, предназначенный при заданном значении воздействующей величины, характеризующей определенное внешнее явление, производить скачкообразные изменения в управляемых системах ( 15.3,

15.4, 15.5, 15.6)

Релейная защита — устройство, предназначенное для:

—отключения поврежденного элемента энергосистемы (как правило, при коротких замыканиях) от источника питания (15.1);

—реагирования на опасные ненормальные режимы работы элементов энергосистемы (с действием на сигнал) или отключения элемента с выдержкой времени:

—максимальная токовая защита (15.3);

—токовая отсечка (15.3);

—токовая защита нулевой последовательности (15.3);

—токовая направленная защита (15.3);

—дистанционная защита (15.4);

—продольная дифференциальная токовая защита (15.5);

—поперечная дифференциальная токовая защита (15.6);

—дифференциально-фазовая защита (15.8)

Ротор — вращающаяся часть электрической машины (генератора, электродвигателя и т.д.) (3.1, 3.2)

Русловая ГЭС — гидроэлектростанция, в которой здание ГЭС входит в состав напорного фронта (17.3)

Сила Лоренца — векторная величина, представляющая собой силу, действующую на заряженную частицу, движущуюся в электромагнитном поле (1.1)

Силовая электроника — область электроники, связанная с преобразованием электрической энергии и коммутацией силовых электрических цепей (6.1)

Силовой трансформатор — трансформатор, используемый для преобразования энергии в сетях энергосистем, распределительных сетях и установках для приема и использования энергии (4.1)

Синхронный генератор — электрический генератор с постоянной частотой вращения ротора (3.1)

Синхронный компенсатор — вращающаяся синхронная машина, предназначенная для генерации и потребления реактивной мощности (8.5)

Система возбуждения генераторов — установка для генерирования постоянного тока обмотки возбуждения синхронных генераторов (3.4)

Система электроснабжения — комплекс источников питания, электрических сетей и потребителей электроэнергии конкретного технологического назначения (12.1)

Солнечная фотоэлектрическая установка — установка, преобразующая энергию

солнечного излучения в электрическую (17.9)

Солнечное излучение — процесс переноса энергии от солнца при распространении электромагнитных волн в прозрачной среде (17.9)

Солнечный коллектор — установка, преобразующая энергию солнечного излучения в тепло (17.9)

Сработка водохранилища — период отдачи наполненной воды (17.4)

Статизм регулирования частоты — отношение изменения частоты к соответствующему изменению активной мощности агрегата при переходе от одного установившегося режима к другому (14.5)

Статическая устойчивость — способность ЭЭС восстанавливать исходный режим после малого его возмущения (13.2)

Статор — неподвижная часть электрическое машины (генератора, электродвигателя и т. д.) (3.1, 3.2)

Стержень магнитопровода — часть магнитопровода, на котором располагаются обмотки (4.2)

Сток — суммарный объем воды, прошедшей через поперечное сечение водотока за определенный период времени (17.1)

Стрела провеса провода воздушной линии — расстояние по вертикали между точкой подвески провода на опоре и низшей точкой его провеса в пролете (9.2, 9.6)

Структурная схема — часть главной схемы, на которой показаны основные функциональные части электроустановки (РУ, трансформаторы, генераторы) и связи между ними (7.1, 7.7)

Схема электрических соединений — отображение внутренней структуры и взаимосвязи элементов электроустановки (7.1)

Схема электрической цепи — графическое изображение электрической цепи, содержащее условные обозначения ее элементов и показывающее соединения этих элементов (1.2)

Технологическая гибкость — способность адаптироваться к изменяющимся условиям работы при плановых ремонтах, аварийно-восстановительных работах, расширении, реконструкции и испытаниях (7.2)

Тиристор — полупроводниковый прибор с двумя устойчивыми состояниями, имеющий три или более p-n-переходов, который может переключаться из закрытого состояния в открытое и наоборот (6.2)

Тиристор, коммутируемый по управляющему электроду (англ. ОСТ) — силовая интегральная схема, состоящая из тиристора, коммутируемого по управляющему электроду, обратного диода и блока управления (драйвера), содержащего оптическую гальваническую развязку (6.2)

Тиристор, коммутируемый по управляющему электроду с интегральным управлением (IGCT) — запираемый тиристор, структура управляющего электрода которого имеет очень малую индуктивность и способна кратковременно проводить ток, равный по значению выключаемому току тиристора, за счет чего уменьшаются динамические потери и время выключения (6.2)

Тиристор с полевым управлением (МСГ) — полупроводниковый прибор, структура которого содержит тиристор и два полевых транзистора, один из которых обеспечивает процесс включения, подавая импульс тока на управляющий электрод, а второй — аналогично процесс выключения прибора (6.2)

Тиристорный ключ (выключатель) — устройство, состоящее из полупроводниковых приборов (тиристоров), предназначенное для управляемой коммутации электрооборудования в сети переменного тока (6.2, 8.7)

Ток высшей гармоники — составляющая (разложение Фурье) тока несинусоидальной формы, изменяющаяся с частотой, кратной основной частоте сети (16.2)

Токоограничивающий реактор — аппарат, который служит для ограничения тока короткого замыкания и поддержания напряжения на сборных шинах РУ (5.5, 7.4)

Транзистор — электронный прибор на основе полупроводникового кристалла, имеющий три (или более) электрода и предназначенный для усиления, генерирования и преобразования электрических колебаний (6.2)

Транспозиция фаз воздушной линии — циклическая перестановка фазных проводов ВЛ с целью компенсации электромагнитной несимметрии линии (9.4)

Трансформатор — электромагнитный статический преобразователь энергии, имеющий две или более индуктивно связанные обмотки и предназначенный для изменения напряжения переменного тока (4.1, 4.9)

Трансформаторная подстанция (ТП) — цеховая, городская или сельская подстанция

6-10/0,38-0,66 кВ (12.1)

Трансформация электрической энергии — преобразование электрической энергии на трансформаторных подстанциях, связанное с изменением напряжения, на котором осуществляется передача электроэнергии от источника к потребителям (14.4)

Турбогенератор — электрический генератор с частотой вращения 60f1 = 3000 1/мин, 30f1 = 1500 1/мин (где f1 — частота напряжения сети в Европе 50 1/с, в США и

Японии 60 1/с), приводимый во вращение паровой или газовой турбиной (3.1, 3.3,

8.4)

Узел электрической цепи — место соединения ветвей электрической цепи (1.2)

Унифицированность — использование типовых решений, позволяющее снизить материальные и финансовые затраты на проектирование, монтаж, пусконаладочные работы и эксплуатацию электроустановок (7.2)

Установившийся режим — режим, в котором параметры режима ЭЭС неизменны во времени (1.3, 13.1)

Уровень мертвого объема — минимальный уровень воды в водохранилище при нормальной эксплуатации (17.4)

Установленная мощность электроприемников — сумма номинальных мощностей электроприемников (12.2)

Форсированный подпорный уровень — максимально возможный уровень воды в водохранилище по условиям надежности сооружений (17.4)

Центр питания (ЦП) — мощная подстанция электроэнергетической системы, от которой осуществляется электроснабжение сетевого района по распределительным электрическим сетям напряжением Uном 35 кВ (14.4, 16.4)

Цикл транспозиции воздушной линии — длина участка ВЛ, кратная числу комплектов фазных проводов, на которой осуществляется их полная циклическая перестановка

(9.4)

Шаг транспозиции воздушной линии — длина участка ВЛ между двумя последовательными пунктами транспозиции (9.4)

Широтно-импулъсная модуляция (ШИМ) — импульсное управление, при котором ширина импульсов модулируется в пределах каждого периода основной частоты для того, чтобы создать определенную форму кривой выходного параметра (6.4)

Экологическая чистота — степень воздействия электроустановки на окружающую среду (шум, электрические и магнитные поля, выбросы, отходы, нарушение ландшафта и т.п.) (7.2)

Экономичность — принятие решений с учетом необходимых капитальных вложений и ежегодных издержек производства. В общем случае надежность является экономической категорией. Принимаемый уровень надежности обосновывается сопоставлением затрат на его обеспечение с экономическими последствиями из-за отключения, недоотпуска и пр., например с ущербом (7.2)

Элегаз — "электрический газ" (шестифтористая сера SF6), используемый в аппаратах

высокого напряжения для изоляции и гашения дуги (5.3.2)

Электрическая дуга — газообразный проводник электрического тока, образованный электрическим полем за счет ионизации изоляционных сред между разомкнутыми контактами (5.3)

Электрическая машина — устройство для взаимного преобразования механической и электрической энергий (3.1)

Электрическая сеть — часть ЭЭС, предназначенная для передачи электроэнергии от источников (электростанций) до потребителей. Состоит из линий электропередачи и подстанций, связывающих эти линии между собой и преобразующих параметры электроэнергии (напряжения, токи) (2.4)

Электрическая цепь — совокупность устройств, электромагнитные процессы в которых могут быть описаны с помощью понятий об электродвижущей силе, токе и напряжении (1.1)

Электрический генератор — устройство для преобразования механической энергии в электрическую (3.1, 3.2, 14.5)

Электрический потенциал данной точки — разность электрических потенциалов данной точки и другой произвольно выбранной точки (1.1)

Электрический ток — направленное движение носителей зарядов и (или) изменение электрического поля, сопровождаемое магнитным полем (1.1)

Электрическое напряжение — физическая величина, характеризующая электрическое поле вдоль рассматриваемого пути и равная линейному интегралу напряженности электрического поля вдоль рассматриваемого пути (1.1)

Электрическое поле — одна из двух сторон электромагнитного поля, обусловленная электрическими зарядами и изменением магнитного поля, оказывающая силовое воздействие на неподвижные заряженные тела и частицы (1.1)

Электромагнитное поле — особый вид материи (вещества), отличающийся непрерывным распределением в пространстве, обнаруживающий дискретность структуры (кванты излученного электромагнитного поля) и характеризующийся способностью оказывать на заряженные частицы силовое воздействие, зависящее от их скорости (1.1)

Электромагнитная совместимость — способность электротехнических средств (приборов, аппаратов и т.п.) нормально функционировать в данной электромагнитной обстановке (среде), не внося недопустимых помех в эту среду и не испытывая таковых с ее стороны (16.1)

Электронный ключ — устройство для замыкания и размыкания силовой

электрической цепи, содержащее, по крайней мере, один управляемый вентильный прибор (6.2)

Электропередача — комплекс устройств, предназначенный для передачи электроэнергии на заданное расстояние. Кроме главного элемента электропередачи — линии, в нее входят трансформаторы (автотрансформаторы), компенсирующие устройства и другие элементы

Электроприемник — электрическая машина, агрегат, аппарат или их комплекс, преобразующие электрическую энергию в иные виды энергии (12.1, 12.2,16.1)

Электростатическое поле — электрическое поле, обусловленное исключительно неподвижными зарядами (1.1)

Электроэнергетическая система (ЭЭС) — электрическая часть энергосистемы и питающиеся от нее приемники электроэнергии, объединенные общностью процесса производства, передачи, распределения и потребления электроэнергии

(2.3)

Энергетическая система (энергосистема) — совокупность электростанций,

электрических и тепловых сетей, соединенных между собой и связанных общностью режима в непрерывном процессе производства, преобразования и распределения электрической и тепловой энергии при общем управлении этим режимом (2.3)

Явнополюсный ротор — ротор с сосредоточенной обмоткой возбуждения (3.1)

Ярмо магнитопровода — часть магнитопровода, на которой не размешены обмотки

(4.2)

Лекция 5

УСТРОЙСТВО И ФУНКЦИОНИРОВАНИЕ АЭС РАЗЛИЧНОГО ТИПА

|

Содержание лекции |

|

5.1. |

Место атомной энергетики в мире, России и в ее европейской части |

|

5.2. |

Ресурсы, потребляемые АЭС, ее продукция и отходы производства |

|

5.3. |

Представление о ядерных реакторах различного типа |

|

5.4. |

Сравнение реакторов типов ВВЭР и РБМК |

|

5.5. |

Технологические схемы производства электроэнергии на АЭС с реакторами |

|

|

типов ВВЭР и РБМК |

|

5.6. |

Преимущества и недостатки АХ по сравнению с ТХ |

|

5.7. |

Текущее положение и перспективы строительства АЭС в России и за |

|

рубежом |

||

|

5.1. Место атомной энергетики в мире, России и в ее европейской части

История атомной энергетики охватывает период менее полувека, и к настоящему времени доля выработки электроэнергии на АЭС во многих странах достигала достаточно больших значений. В настоящее время в мире работает 436 АЭС. Установленная мощность АЭС в США составляет 90 млн кВт, в России — более 22 млн кВт.

На рис. 5.1 показаны гистограммы абсолютной суммарной выработки электроэнергии, а также доли выработки на АЭС для различных стран мира. Хотя эти данные относятся к 1992 г., они отражают с достаточной точностью положение и в настоящее время. Определенные отклонения могут быть только для небольших стран, где ввод даже одного энергоблока на АЭС мощностью 1 млн кВт может существенно изменить ситуацию.

Главенствующее положение по доле выработки электроэнергии на АЭС занимает Франция, а по абсолютному производству электроэнергии на АЭС она уступает лишь США.

Россия вырабатывала на АЭС в 1992 г. около 12 % электроэнергии, сейчас эта цифра

достигла примерно 15 %. Почти все АЭС России сконцентрированы в европейской части, где имеется серьезный дефицит органического топлива. И если оценить долю выработки АЭС для европейской части России, то она достигает примерно 30 %. Еще большее значение АЭС имеют в некоторых регионах: в Северо-Западном регионе России они обеспечивают 40 % энергопотребления, а в Центрально-Черноземном — более 60 %.

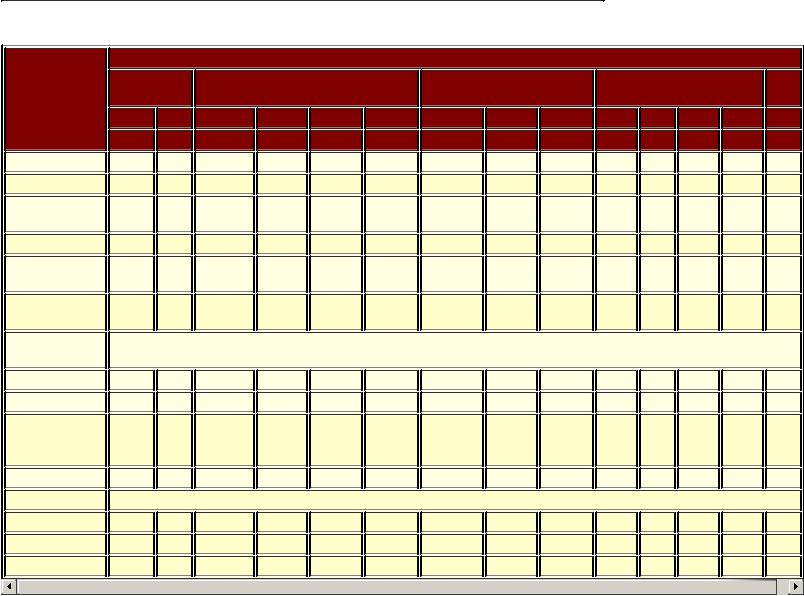

В настоящее время в России работает 10 АЭС, структура установленной мощности которых приведена в табл. 5.1.

|

|

|

|

|

Таблица 5.1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

Суммарная |

Структура |

|

Тип |

|

|

|

АЭС |

|

|

установленной |

|

|

||

|

|

мощность, МВт |

|

|

реактора |

|

||

|

|

|

|

мощности |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Балаковская |

|

4000 |

|

4 энергоблока по 1000 |

|

ВВЭР- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 энергоблока по 440 |

|

ВВЭР- |

|

|

Нововоронежская |

|

1880 |

|

МВт |

|

440 |

|

|

|

|

1 энергоблок 1000 |

|

ВВЭР- |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

МВт |

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

Кольская |

|

1760 |

|

4 энергоблока по 440 |

|

ВВЭР- |

|

|

|

|

МВт |

|

440 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Ростовская |

|

1000 |

|

1 энергоблок 1000 |

|

ВВЭР- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Калининская |

|

2000 |

|

2 энергоблока по 1000 |

|

ВВЭР- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Ленинградская |

|

4000 |

|

4 энергоблока по 1000 |

|

РБМК- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Смоленская |

|

3000 |

|

3 энергоблока по 1000 |

|

РБМК- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Курская |

|

4000 |

|

4 энергоблока по 1000 |

|

РБМК- |

|

|

|

|

МВт |

|

1000 |

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Билибинская |

|

48 |

|

4 энергоблока по 12 |

|

ЭГП-6 |

|

|

|

|

МВт |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Белоярская |

600 |

|

1 энергоблок 600 МВт |

|

БН-600 |

||

|

|

|

|

|

|

|

|

|

5.2. Ресурсы, потребляемые АЭС, ее продукция и отходы производства

Главное отличие АЭС от ТЭС состоит в использовании ядерного горючего вместо

органического топлива. Ядерное горючее получают из природного урана, который добывают либо в шахтах (Франция, Нигер, ЮАР), либо в открытых карьерах (Австралия, Намибия), либо способом подземного выщелачивания (США, Канада, Россия). Природный уран — это смесь в основном неделящегося изотопа урана 238U (более 99 %) и делящегося изотопа 235U (0,71 %), который соответственно и представляет собой ядерное горючее. Для работы реакторов АЭС требуется обогащение урана. Для этого природный уран (рис. 5.2) направляется на обогатительный завод, после переработки на котором 90 % природного обедненного урана направляется на хранение, а 10 % приобретают обогащение до нескольких процентов (3,3—4,4 % для энергетических реакторов).

Обогащенный уран (точнее — диоксид урана) направляется на завод, изготавливающий твэлы — тепловыделяющие элементы . Из диоксида урана изготавливают цилиндрические таблетки диаметром около 9 мм и высотой 15—30 мм. Эти таблетки помещают в герметичные тонкостенные циркониевые трубки длиной почти в 4 м. Это и есть твэлы. Твэлы собирают в тепловыделяющие сборки (ТВС) по несколько сотен штук, которые удобно помещать и извлекать из активной зоны реактора.

Все дальнейшие процессы «горения» — расщепления ядер 235U с образованием осколков деления, радиоактивных газов, распуханием таблеток и т.д. происходят внутри трубки твэла, герметичность которой должна быть гарантирована.

После постепенного расщепления 235U и уменьшения его концентрации до 1,26 % (см. рис. 5.2), когда мощность реактора существенно уменьшается, ТВС извлекают из реактора, некоторое время хранят в бассейне выдержки, а затем направляют на радиохимический завод для переработки.

Таким образом, в отличие от ТЭС, где топливо сжигается полностью (по крайней мере, к этому стремятся), на АЭС добиться 100 % расщепления ядерного горючего невозможно. Отсюда — невозможность оценивать КПД АЭС с помощью удельного расхода условного топлива. Здесь же подчеркнем, что АЭС не использует воздух для окисления топлива, отсутствуют какие-либо выбросы золы, оксидов серы, азота, углерода и так далее, характерных для ТЭС. Мало того, даже радиоактивный фон вблизи АЭС

меньше, чем у ТЭС (этот фон создается элементами, содержащимися в золе). Результатом деления ядер расщепляющихся элементов в ядерном реакторе является выделение огромного количества тепла, которое используется для получения пара.

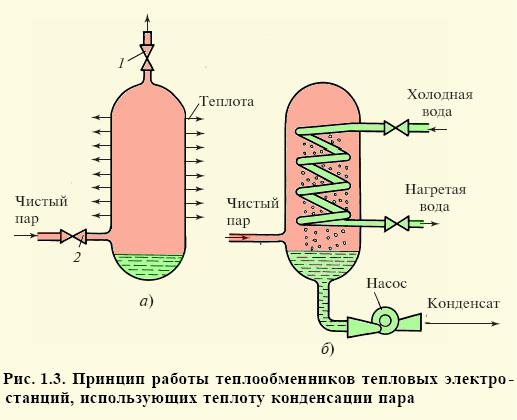

Таким образом, ядерный реактор АЭС — это аналог парового котла в ПТУ ТЭС. Сама ПТУ АЭС принципиально не отличается от ПТУ ТЭС: она также содержит паровую турбину, конденсатор, систему регенерации, питательный насос, конденсатоочистку. Так же, как и ТЭС, АЭС потребляет громадное количество воды для охлаждения конденсаторов.

Полезным продуктом работы АЭС служит электроэнергия Э. Для оценки эффективности АЭС, точнее энергоблока АЭС, служит его КПД нетто

(5.1)

г д е Э — выработанная за выбранный период электроэнергия; Qреак — тепло,

выделившееся в реакторе за этот период.

Подсчитанный таким образом КПД АЭС составляет всего 30—32 %, но сравнивать его с КПД ТЭС, составляющим 37—40%, строго говоря, не вполне правомочно.

Подобно тому, как ТЭС имеет отходы в виде золы и других выбросов, АЭС также имеет отходы, однако они особого вида. Это в первую очередь отработавшее ядерное топливо, а также другие радиоактивные остатки. Эти отходы утилизируют: сначала их выдерживают в специальных бассейнах для уменьшения радиоактивности, а потом направляют на переработку на радиохимические заводы, где из них извлекают ценные компоненты, в том числе и несгоревшее в реакторе топливо.

Подведем итог: АЭС — это энергетическое предприятие, вырабатывающее электроэнергию из энергии, выделяющейся при радиоактивном распаде элементов, содержащихся в твэлах.

5.3. Представление о ядерных реакторах различного типа

Принципиальная схема ядерного реактора на так называемых тепловых (медленных) нейтронах показана на рис. 5.3. Перед тем, как перейти к описанию его работы, напомним, что расщепление ядра делящегося элемента происходит вследствие попадания в него нейтрона. При этом возникают движущиеся с большой скоростью осколки деления (ядра других элементов) и 2—3 новых нейтрона. Последние способны вызывать деление новых ядер и характер дальнейшего процесса будет зависеть от характера изменения баланса нейтронов. Если из образующихся после каждого акта расщепления ядра 2—3 нейтронов, 1—2 нейтрона будут «погибать» (т.е. не вызывать акта следующего деления), то оставшийся и расщепивший следующее ядро 1 нейтрон будет постоянно «поддерживать» их существование. Если, например, в некоторый начальный момент существовало 100 нейтронов, то при описанных выше условиях этот уровень

нейтронов будет поддерживаться постоянным, и реакция деления будет носить стационарный характер. Если число нейтронов будет увеличиваться, то произойдет тепловой взрыв, если уменьшаться, то реакция прекратится (или перейдет на меньший уровень тепловыделения). Чем выше стационарный уровень числа существующих нейтронов, тем больше мощность реактора.

Образующиеся в результате деления нейтроны могут быть быстрыми (т.е. иметь большую скорость) и медленными (тепловыми). Вероятность захвата медленного нейтрона ядром и его последующего расщепления больше, чем быстрого нейтрона. Поэтому твэлы окружают замедлителем (обычно это вода, графитовая кладка и другие материалы). Быстрые нейтроны замедляются, и поэтому рассматриваемые ниже энергетические реакторы относятся к реакторам на медленных (тепловых) нейтронах.

Для уменьшения утечки нейтронов из реактора его снабжают отражателем. Обычно он делается из таких же материалов как и замедлитель.

Изменяют мощность реактора с помощью стержней системы регулирования и защиты (СУЗ), выполненных из материалов хорошо поглощающих нейтроны. При опускании стержней (см. рис. 5.3) поглощение нейтронов увеличивается, общее число нейтронов уменьшается, и мощность реактора также уменьшается вплоть до полной остановки.

Реактор окружается биологической защитой — кладкой из тяжелого бетона, предохраняющей персонал от воздействия медленных и быстрых нейтронов и ионизирующего излучения.

Количество стационарно существующих нейтронов определяет число образующихся осколков деления ядер, которые разлетаются в разные стороны с огромной скоростью. Торможение осколков приводит к разогреву топлива и стенок твэлов. Для снятия этого тепла в реактор (см. рис. 5.3) подается теплоноситель, нагрев которого и представляет цель работы ядерного реактора. В наиболее распространенных типах ядерных реакторов в качестве теплоносителя используют обычную воду, естественно, высокого качества.

Практически вся мировая атомная энергетика базируется на корпусных реакторах. Как следует из самого названия, их главной особенностью является использование для размещения активной зоны толстостенного цилиндрического корпуса.

В свою очередь корпусные реакторы выполняют с водой под давлением (в английской транскрипции PWR — pressed water reactor, в русской ВВЭР — водо-водяной энергетический реактор), и кипящие (BWR — boiling water reactor). В водо-водяном реакторе циркулирует только вода под высоким давлением. В кипящем реакторе в его корпусе над поверхностью жидкости образуется насыщенный водяной пар, который направляется в паровую турбину. В России реакторы кипящего типа не строят. В корпусных реакторах и теплоносителем, и замедлителем является вода.

Альтернативой корпусным реакторам являются канальные реакторы, которые строили только в Советском Союзе под названием РБМК — реактор большой мощности канальный. Такой реактор представляет собой графитовую кладку с многочисленными каналами, в каждый из которых вставляется как бы небольшой кипящий реактор малого диаметра. Замедлителем в таком реакторе служит графит, а теплоносителем — вода.

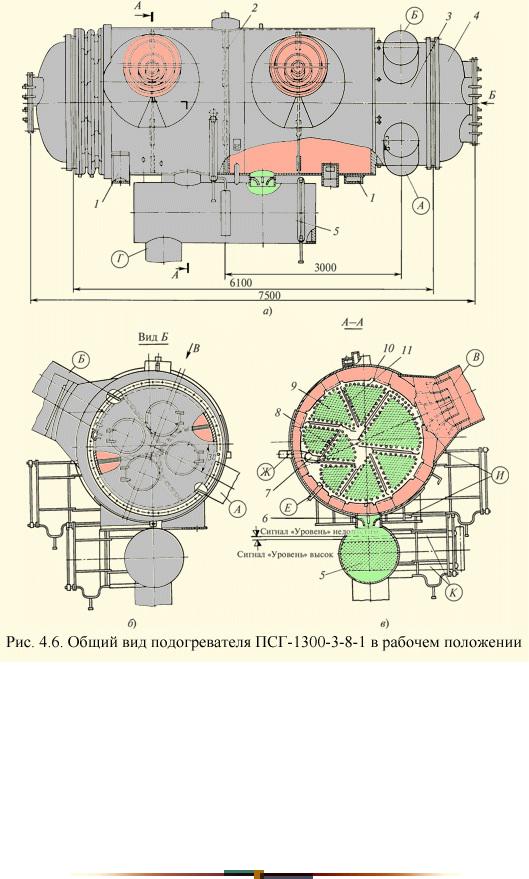

На рис. 5.4, а показан продольный разрез реактора ВВЭР-1000, на рис. 5.4, б — его внешний вид, а в табл. 5.2 представлены основные характеристики реакторов ВВЭР-1000 и

ВВЭР-440.

|

|

Таблица 5.2 |

|

|

Энергетический |

||

Показатель |

реактор |

||

|

ВВЭР1000 ВВЭР-440 |

||

Тепловая мощность, МВт |

3000 |

1375 |

|

Энергетическая мощность энергоблока, МВт |

1000 |

440 |

|

КПД энергоблока, % |

33 |

31,5 |

|

Давление теплоносителя в первом корпусе, |

15,7 |

12,26 |

|

МПа |

|||

|

|

||

Температура воды на входе, °С |

239 |

269 |

|

Средний подогрев воды в реакторе, °С |

33,5 |

31 |

|

Расход воды через реактор, м3/ч |

76000 |

39000 |

Количество циркуляционных петель, шт. |

4 |

6 |

Загрузка топлива, т |

66 |

42 |

Обогащение топлива, % |

4,4 |

3,3 |

Корпус реактора (без крышки): |

|

|

Максимальный диаметр (с патрубками), мм |

5280 |

4350 |

Внутренний диаметр, мм |

4070 |

3560 |

Высота, мм |

10850 |

11800 |

Масса, т |

304 |

208,8 |

На рис. 5.5 показан корпус реактора ВВЭР-440 во время изготовления на заводе. |

||

Корпус реактора состоит из цилиндрического сосуда (см. рис. 5.4) и крышки 3, притягиваемой к сосуду многочисленными шпильками 2 со специальными колпачковыми гайками. В сосуде подвешивается шахта 5, представляющая собой тонкостенный сосуд с уплотнением 6 и системой отверстий, обеспечивающих направленное движение теплоносителя. Теплоноситель (вода) с давлением 15,7 МПа и температурой 289 °С поступает по четырем штуцерам в кольцевое пространство между корпусом и шахтой и движется вниз между ними. На этой стадии вода выполняет функцию отражателя нейтронов. Дно шахты 5 имеет многочисленные отверстия, через которые вода попадает внутрь шахты, где располагается активная зона, состоящая из отдельных шестигранных ТВС (рис. 5.6), каждый из которых содержит 312 твэлов (рис. 5.7).

Поступивший через перфорированное дно шахты теплоноситель движется вверх, омывает твэлы, разогретые процессом деления ядерного горючего, нагревается и с температурой 322,5 °С через перфорации в верхней части шахты и четыре выходных отверстия направляется в четыре парогенератора.

Корпус реактора представляет собой уникальную конструкцию, сваренную из отдельных обечаек (рис. 5.8), изготавливаемых ковкой. Масса обечаек достигает почти 100 т. Они выполняются двухстенными. Наружная часть — из термостойкой высокопрочной стали, а внутренняя плакируется слоем аустенитной нержавеющей стали толщиной 10—20 мм.

Масса корпуса без крышки превышает 300 т, а крышки и шпилек достигает 100 т.

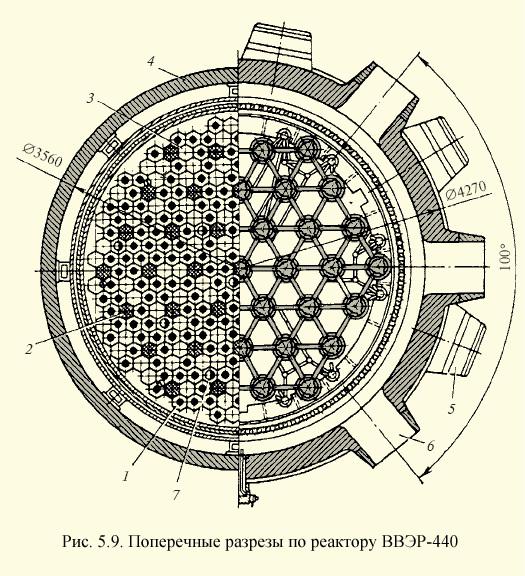

На рис. 5.9 показаны поперечные разрезы по активной зоне и по приводам СУЗ реактора ВВЭР-440, имеющего конструкцию, аналогичную реактору ВВЭР-1000. Сам реактор вместе с биологической защитой показан на рис. 5.10. Его технические данные приведены в табл. 5.2.

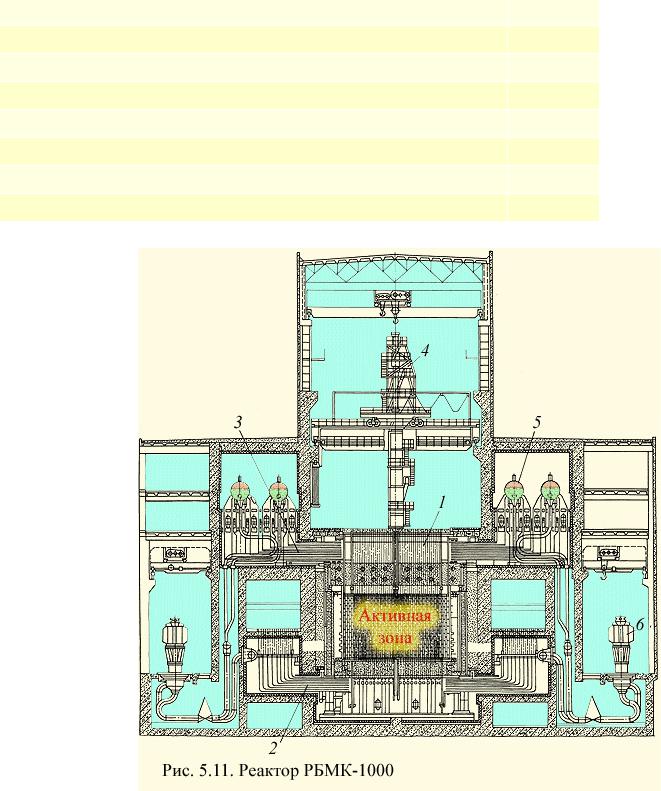

Реактор канального типа РБМК-1000 показан на рис. 5.11, а его технические данные следующие:

Мощность энергоблока электрическая, МВт |

....................................................................................1000 |

Мощность реактора тепловая, МВт |

....................................................................................................3200 |

КПД, %.................................................................................................................................................. |

31,3 |

Высота активной зоны, м.................................................................................................................... |

7 |

Диаметр активной зоны, м.................................................................................................................. |

1,8 |

Число каналов....................................................................................................................................... |

1693 |

Загрузка топлива................................................................................................................................... |

192 |

Обогащение топлива, %....................................................................................................................... |

2 |

Диаметр твэла, мм................................................................................................................................ |

13,6 |

Он состоит из собственно реактора 1, барабанов-сепараторов 3, главных циркуляционных насосов 6 и водяных и пароводяных коммуникаций.

Активная зона реактора представляет собой графитовую кладку 10 (рис. 5.12) из блоков сечением 250x250 мм. В центре каждого блока выполнено вертикальное отверстие (канал), в которое помещается парогенерирующее устройство. Совокупность парогенерирующего устройства, кладки и элементов их установки называют технологическим каналом . Он включает в себя трубу, состоящую из центральной (циркониевой) части 11, расположенной в области графитовой кладки 10, и двух концевых частей 4 и 14, выполненных из нержавеющей стали. Внутри центральной части трубы подвешивается ТВС, состоящая из двух последовательно расположенных пучков (рис. 5.13). Каждый пучок состоит из 18 стержневых твэлов наружным диаметром 13,6 мм,

толщиной стенки 0,9 мм и длиной 3,5 м.

В нижнюю концевую часть трубы 14 каждого канала поступает вода от главного циркуляционного насоса (ГЦН) (см. рис. 5.11) и движется вверх, омывая пучки 9 ТВС (см. рис. 5.12). При этом вода нагревается до состояния кипения, частично испаряется и с массовым паросодержанием примерно 15 % направляется в барабан-сепаратор 5 (см. рис. 5.11). Здесь вода и пар разделяются: пар направляется в паровую турбину, а вода с

помощью ГНЦ снова возвращается в технологические каналы.

Активная зона (графитовая кладка) окружается стальным герметичным кожухом и заполняется смесью гелия и азота при небольшом избыточном давлении.

5.4.Сравнение реакторов типов ВВЭР и РБМК

ВРоссии работает 14 водо-водяных реакторов типа ВВЭР общей мощностью 10640 МВт и 11 канальных графитовых реакторов типа РБМК общей мощностью 11000 МВт (см. табл. 5.1). За рубежом реакторов канального типа, аналогичным РБМК, не строят.

Главное преимущество реакторов типа ВВЭР перед РБМК состоит в их большей безопасности. Это определяется тремя причинами:

реактор ВВЭР принципиально не имеет так называемых положительных обратных связей, т.е. в случае потери теплоносителя и потери охлаждения активной зоны цепная реакция горения ядерного топлива затухает, а не разгоняется, как в РБМК;

реактор ВВЭР принципиально не имеет так называемых положительных обратных связей, т.е. в случае потери теплоносителя и потери охлаждения активной зоны цепная реакция горения ядерного топлива затухает, а не разгоняется, как в РБМК;

активная зона ВВЭР не содержит горючего вещества (графита), которого в активной зоне РБМК содержится около 2 тыс. т;

активная зона ВВЭР не содержит горючего вещества (графита), которого в активной зоне РБМК содержится около 2 тыс. т;  реактор ВВЭР имеет защитную оболочку, не допускающую выхода радиоактивности за

реактор ВВЭР имеет защитную оболочку, не допускающую выхода радиоактивности за

пределы АЭС даже при разрушении корпуса реактора; выполнить единый защитный колпак для РБМК невозможно из-за большой разветвленности труб реакторного контура.

Самое главное преимущество ВВЭР — большая безопасность, значение которого полностью осознали, к сожалению, лишь после Чернобыльской катастрофы, хотя это было известно давно. И то, что в энергетике России энергоблоки РБМК получили тем не менее широкое распространение, объяснятся тем, что до ввода в конце 70-х годов завода «Атоммаш», производящего ректоры типа ВВЭР, СССР мог производить только по одному корпусу реактора в год (на Ижорском заводе). Сейчас Россия производит только усовершенствованные высоконадежные реакторы типа ВВЭР. Завод «Атоммаш» может изготавливать от 4 до 8 реакторов в год.

Однако в защиту РБМК необходимо сказать еще несколько слов.

Корпус ВВЭР имеет гигантские размеры, а изготовление его весьма трудоемко. Его размеры ограничены достижением предельного состояния прочности, так как механические напряжения, разрывающие корпус, пропорциональны его диаметру и внутреннему давлению в нем (при этом необходимо учитывать охрупчивание металла под действием нейтронного облучения). Кроме того, габариты корпуса ВВЭР ограничены требованиями железнодорожной перевозки. Все это приводит к тому, что для ВВЭР имеется некоторая предельная мощность, обусловленная размерами корпуса. Например, максимальная мощность ВВЭР в США достигла 1300 МВт и длина его корпуса составляет 13,42 м при диаметре 5,6 м. Для РБМК таких проблем нет, так как его мощность может быть увеличена простым наращиванием числа параллельных технологических каналов в

графитовой кладке (при этом, конечно, усложняется система раздачи и сбора пара из технологических каналов). Повышение единичной мощности реакторов очень важно, так как стоимость строительства АЭС весьма высока и превышает 1100 долл/кВт. Повышение единичной мощности всегда приводит к снижению стоимости 1 кВт установленной мощности, так как при этом укрупняются такие элементы как ГЦН, парогенераторы (или барабаны-сепараторы), паровая турбина со всем ее сложным хозяйством, удешевляется удельная стоимость системы автоматики, водоснабжения и т.д. Уже очень давно на Игналинской АЭС (Литва) работает реактор типа РБМК мощностью 1500 МВт (эл).

Важным преимуществом реактора типа РБМК является возможность непрерывной перегрузки топлива (замены ТВС) перегрузочной машиной (см. рис. 5.11), с помощью которой ежесуточно заменяют 3—4 ТВС. Реактор типа ВВЭР необходимо останавливать ежегодно (со снятием верхнего блока и крышки — см. рис. 5.4) для того, чтобы извлечь 1/3 топлива из центральной части активной зоны, где выгорание идет быстрее. Затем 1/3 топлива перемещают из средней части активной зоны в центральную часть и из периферийной — в среднюю; в освобожденной периферийной части активной зоны устанавливаются ТВС со свежими твэлами. Правда, перегрузку топлива, совмещают с планово-предупредительными ремонтами (ППР) длительностью 20—40 сут другого оборудования энергоблока. Но в любом случае необходимость ежегодной перезагрузки топлива (сейчас постепенно решается вопрос о продлении топливной компании до 18 мес) приводит к снижению коэффициента использования установленной мощности (КИУМ).

5.5. Технологические схемы производства электроэнергии на АЭС с реакторами типов ВВЭР и РБМК

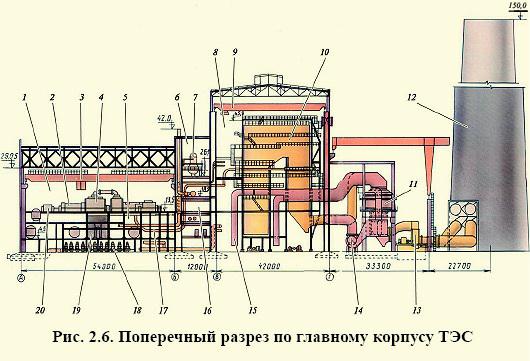

Реакторы типа ВВЭР используют для строительства двухконтурных АЭС . Как следует из названия, такая АЭС (рис. 5.14) состоит из двух контуров. Первый контур расположен в реакторном отделении. Он включает реактор типа ВВЭР, через который с помощью ГЦН прокачивается вода под давлением 15,7 МПа (160 ат). На входе в реактор вода имеет температуру 289 °С, на выходе — 322 °С. При давлении в 160 ат вода может закипеть, как видно из рис. 1.2, только при температуре 346 °С и, таким образом, в первом контуре двухконтурной АЭС всегда циркулирует только вода без образования пара.

Из ядерного реактора вода с температурой 322 °С поступает в парогенератор. Парогенератор — это горизонтальный цилиндрический сосуд (барабан), частично заполненный питательной водой второго контура; над водой имеется паровое пространство. В воду погружены многочисленные трубы парогенератора ПГ, в которые поступает вода из ядерного реактора. Можно сказать, что парогенератор — это кипятильник, выпаривающий воду при повышенном давлении. С помощью питательного насоса ПН и соответствующего выбора турбины в парогенераторе создается давление существенно меньшее, чем в первом контуре (для реактора ВВЭР-1000 и турбины мощностью 1000 МВт это давление свежего пара р0 = 60 ат). Поэтому уже при нагреве до

275 °С в соответствии с рис. 1.2 вода в парогенераторе закипает вследствие нагрева ее теплоносителем, имеющим температуру 322 °С. Таким образом, в парогенераторе, являющимся связывающим звеном первого и второго контура (но расположенном в реакторном отделении), генерируется сухой насыщенный пар с давлением р0 = 60 ат и температурой t0 = 275 °С (свежий пар). Если говорить строго, то этот пар — влажный,

однако его влажность мала (0,5 %). И сейчас мы отмечаем первую особенность АЭС — низкие начальные параметры и влажный пар на входе в турбину.

Этот пар направляется в ЦВД паровой турбины. Здесь он расширяется до давления примерно 1 МПа (10 ат). Выбор этого давления обусловлен тем, что уже при этом давлении влажность пара достигает 10—12 %, и капли влаги, движущиеся с большой скоростью, приводят к интенсивной эрозии и размывам деталей проточной части паровой турбины.

Поэтому из ЦВД пар направляется в сепаратор-пароперегреватель (СПП). В сепараторе С от пара отделяется влага, и он поступает в пароперегреватель, где его параметры доводятся до значений 10 ат, 250 °С. Таким образом, пар на выходе из СПП является перегретым, и эти параметры выбраны такими, чтобы получить допустимую

влажность в конце турбины, где угроза эрозии еще большая, чем за ЦВД. Пар с указанными параметрами поступает в ЦНД (в энергоблоке 1000 МВт три одинаковых ЦНД, на рис. 5.14 показан только один). Расширившись в ЦНД, пар поступает в конденсатор, а из него в конденсатно-питательный тракт, аналогичный показанному на рис. 2.5 тракту обычной ТЭС.

Важно отметить, что во втором контуре циркулирует нерадиоактивная среда, что существенно упрощает эксплуатацию и повышает безопасность АЭС.

На рис. 5.15 показана схема одноконтурных АЭС , построенных в России с реакторами РБМК-1000 на трех АЭС (см. табл. 5.1) . Одноконтурной она называется потому, что и через реактор, и через паротурбинную установку циркулирует одно и то же рабочее тело.

Питательная вода с помощью ГЦН с параметрами 80 ат и 265 °С из раздаточного коллектора подводится к многочисленным (в РБМК-1000 их 1693) параллельным технологическим каналам, размещенным в активной зоне реактора. На выходе из каналов пароводяная смесь с паро-содержанием 14—17 % собирается в коллекторе и подается в барабан-сепаратор (у РБМК-1000 их четыре). Барабан-сепаратор служит для разделения пара и воды. Образующийся пар с параметрами 6,4 МПа (65 ат) и 280 °С направляется прямо в паровую турбину (реактор РБМК-1000 в номинальном режиме питает две одинаковые паровые турбины мощностью по 500 МВт каждая).

Пар, получаемый в реакторе и в сепараторе, является радиоактивным вследствие наличия растворенных в нем радиоактивных газов, причем именно паропроводы свежего пара обладают наибольшим радиоактивным излучением. Поэтому их прокладывают в специальных бетонных коридорах, служащих биологической защитой. По этой же причине пар к турбине подводится снизу, под отметкой ее обслуживания (пола машинного зала).

Пар, расширившийся в ЦВД до давления 0,35 МПа (3,5 ат), направляется в СПП (на каждой турбине энергоблока с реактором РБМК-1000 их четыре), а из них — в ЦНД (на каждой турбине их также четыре) и в конденсаторы. Конденсатно-питательный тракт такой же, как у обычной ТЭС (см. рис. 2.5). Однако многие его элементы требуют биологической защиты от радиоактивности. Это относится к конденсатоочистке и водяным емкостям конденсатора, где могут накапливаться радиоактивные продукты коррозии, подогревателям регенеративной системы, питаемым радиоактивным паром из турбины, сборникам сепарата CПП. Одним словом, и устройство, и эксплуатация одноконтурных АЭС, особенно в части машинного зала, существенно сложнее, чем двухконтурных.

Конденсат, пройдя систему регенеративного подогрева воды, приобретает температуру 165 °С, смешивается с водой, идущей из барабана-сепаратора (280 °С) и поступает к ГЦН, обеспечивающим питание ядерного реактора.

5.6. Преимущества и недостатки АЭС по сравнению с ТЭС

Главным преимуществом АЭС перед любыми другими электростанциями является их практическая независимость от источников топлива, т.е. удаленности от месторождений урана и радиохимических заводов. Энергетический эквивалент ядерного топлива в миллионы раз больше, чем органического топлива, и поэтому, в отличие, скажем, от угля, расходы на его перевозку ничтожны. Это особенно важно для европейской части России, где доставка угля из Кузбасса и Сибири слишком дорога. Кроме того, замена выработки электроэнергии на газомазутных (фактически — газовых) ТЭС производством электроэнергии на АЭС — важный способ поддержания экспортных поставок газа в Европу.

Это преимущество трансформируется в другое: для большинства стран, в том числе и России, производство электроэнергии на АЭС не дороже, чем на газомазутных и тем более пылеугольных ТЭС. Достаточно сказать, что сейчас тарифы на закупку электроэнергии АЭС электрическими сетями на 40—50 % ниже, чем для ГРЭС различного типа. Особенно заметно преимущество АЭС в части стоимости производимой электроэнергии стало заметно в начале 70-х годов, когда разразился энергетический кризис и цены на нефть на мировом рынке возросли в несколько раз. Падение цен на нефть, конечно, автоматически снижает конкурентоспособность АЭС.

Затраты на строительство АЭС находятся примерно на таком же уровне, как и на строительство пылеугольных ТЭС или несколько выше.

Наконец, огромным преимуществом АЭС является ее относительная экологическая чистота. Из табл. 5.3 видно, сколь огромны выбросы вредных веществ ТЭС, работающих на различных органических топливах

Таблица 5.3

Вид выбросов |

|

Тип ТЭС |

|

|

Пылеугольная |

Мазутная |

Газовая |

||

|

||||

Сернистые газы |

138 000 |

98000 |

13 |

|

Оксиды азота |

20900 |

21800 |

12200 |

|

Оксид углерода |

500 |

9 |

— |

|

Углеводороды |

210 |

680 |

— |

|

Альдегиды |

50 |

120 |

30 |

|

Золовая пыль |

4500 |

730 |

450 |

|

Суммарные выбросы |

164 800 |

121 300 |

12700 |

Подобные выбросы на АЭС просто отсутствуют. Если ТЭС мощностью 1000 МВт потребляет в год 8 млн т кислорода для окисления топлива, то АЭС не потребляет кислорода вообще.

Главный недостаток АЭС — тяжелые последствия аварий в реакторном отделении с его разгерметизацией и выбросом радиоактивных веществ в атмосферу с заражением громадных пространств. Это не требует особых пояснений — достаточно вспомнить аварию на Чернобыльской АЭС. Для исключения таких аварий АЭС оборудуется сложнейшими системами безопасности с многократными запасами и резервированием, обеспечивающими даже в случае так называемой максимальной проектной аварии (местный полный поперечный разрыв трубопровода циркуляционного контура в реакторном отделении) исключение расплавления активной зоны и ее расхолаживание.

Для обеспечения радиационной безопасности АЭС оборудуют специальной приточно-вытяжной системой вентиляции, сложность которой не идет ни в какое сравнение с вентиляционной системой ТЭС. Если для последней основной задачей является поддержание только санитарно-технических норм, то вентиляционная система АЭС, кроме решения названной задачи должна решать проблему радиационной безопасности. Для этого АЭС оборудуется системой определенного направленного движения воздуха из зон с малым радиоактивным загрязнением в так называемые необслуживаемые помещения с высоким уровнем радиации (вплоть до создания в таких помещениях разрежения). В конечном счете все вентиляционные потоки поступают к дезактивационным фильтрам и затем к вентиляционной трубе высотой не менее 100 м.

Серьезной проблемой для АЭС является их ликвидация после выработки ресурса, которая по оценкам может составлять до 20 % стоимости их строительства.

Отметим также некоторые эксплуатационные особенности АЭС.

АЭС в силу ряда технических причин не могут работать в маневренных режимах, т.е. участвовать в покрытии переменной части графика электрической нагрузки. Конечно, изза высокой стоимости АЭС должны работать с максимальной нагрузкой, но при их высокой доле в установленной мощности отдельных объединенных энергосистем и при

больших неравномерностях графика суточной и недельной нагрузки возникает необходимость быстрых нагружений и разгружений АЭС, которые для них крайне нежелательны.

Как видно из рис. 5.14 и 5.15, параметры энергоблоков АЭС существенно ниже, чем ТЭС: температура пара перед турбиной почти в 2 раза, а давление более чем в 3 раза меньше. Это означает, что работоспособность 1 кг пара, протекающего через турбину АЭС, оказывается примерно вдвое меньше, чем через турбину ТЭС. Вместе с тем, большие капитальные затраты требуют большой единичной мощности энергоблоков АЭС. Отсюда

— огромные расходы пара через турбоагрегаты АЭС по сравнению с турбоагрегатами ТЭС и соответственно огромные расходы охлаждающей воды.

Тем не менее, при всех «недостатках» генерация электроэнергии на АЭС развивается.

5.7.Текущее положение и перспективы строительства АЭС в России

иза рубежом

Отмеченные выше преимущества АЭС и отсутствие серьезных аварий в первые 20 лет их развития обусловили бурное строительство АЭС в период 1970—1980 гг.