- •Учебное пособие для самостоятельной работы студентов

- •Содержание:

- •Введение

- •1. Тема: «Элементы и параметры горных инструментов»

- •2. Тема: «Армирование инструментов горных машин»

- •3. Тема: «Ручные сверла»

- •4. Тема: «Бурильные машины ударного и ударно-поворотного действия»

- •5. Тема: «Буровые установки»

- •Техническая характеристика буровой установки бга-2м

- •6. Тема: «Врубовые машины»

- •7. Тема: «Очистные широкозахватные комбайны»

- •8. Тема: «Исполнительные органы узкозахватных комбайнов»

- •9. Тема: «Основные понятия о механизированной крепи»

- •10. Тема: «Основные узлы механизированных крепей»

- •11. Тема: «Механизированные комплексы»

- •12. Тема: «Проходческие комбайны»

- •Литература:

8. Тема: «Исполнительные органы узкозахватных комбайнов»

Буровые исполнительные органы

Буровая коронка (рис. 26) применена в узкозахватном комбайне БК-52, а также в комбайнах БКТ и 2КЦТГ.

Коронка вырезает керн угля, образуя глубокую и узкую (шириной 60 мм) кольцевую щель. Вырезанный керн взламывается резцами, расположенными внутри коронки, и грузится через боковые окна в коронке на забойный конвейер. Скорость вращения коронки в комбайне БК-52 50 об/мин.

Рис.

25. Буровая коронка комбайна БК-52

Преимущества бурового исполнительного органа: малое пылеобразование; хорошая сортность угля (выход класса 0—6 мм составляет 15—25%); низкие удельные энергозатраты (0,2—0,6 кВт*ч/м3); компактность и простота конструкции; осуществление зарубки, отбойки и погрузки угля одним исполнительным органом; возможность применения на крепких углях и антрацитах.

Недостатки: необходимость дополнительных отбойных устройств для оформления забоя; сложность замены резцов; невозможность самозарубки в массив угля.

Шнековые исполнительные органы.

Эти исполнительные органы (см. рис. 27, д) широко применяются в отечественных узкозахватных комбайнах (1К-101, 2К-52, 1ГШ-68, КШ-ЗМ и др.), а также и в зарубежных. Шнеки различаются: по технологии изготовления — литые и сварные; по конструкции — двух-, трех- и четырехзаходные, с постоянным и переменным шагом, самозарубающиеся и несамозарубающиеся; по применяемым резцам — с радиальными и тангенциальными резцами; по направления погрузки угля в зависимости от расположения очистного забоя — правые и левые.

Рис. 27. Шнек комбайна 1К-101:

а – общий вид;б – схема набора резцов

Шнек комбайна 1К-101 (рис. 27, а) состоит из литого корпуса 2 и отрезного диска 3, на торце которого укреплены резцы 4 для самозарубки комбайна в массив угля. Забойные резцы 5 установлены в резцедержателях, которые приварены к литому корпусу по спирали. При выемке углей с большой сопротивляемостью резанию устанавливаются по два резца в каждой линии резания (рис. 27, б).

Число резцов составляет в этом случае 49, при углях средней крепости — 31. Применение тангенциальных резцов позволяет уменьшить количество резцов в 2—3 раза.

Скорость резания 2,5—3,0 м/с. Толщина среза в зависимости от сопротивляемости угля резанию, типа резцов и скорости перемещения машины при радиальных резцах равна 2—4 см и при тангенциальных 4—8 см.

Шнек — двухзаходный. Вдоль лопасти проложены две трубки 1 с отверстиями для установки форсунок орошения. При выемке угля верхний шнек располагается впереди нижнего. Это улучшает погрузку на конвейер основной массы отбитого угля (рис. 28).

Основные преимущества шнекового исполнительного органа: простота и компактность конструкции, производство отбойки и погрузки угля одним исполнительным органом; возможность самозарубки в массив угля; сравнительно невысокие удельные энергозатраты (0,5—1,0 кВт·ч/м3). К недостаткам следует отнести значительное измельчение угля и пылеобразование.

Барабанные исполнительные органы

на пример комбайн «ЛУЧ»

Комбайн «Луч» предназначен для механизации выемки углей сопротивляемостью резания до 300 кгс/см при разработке пластов мощностью 0,6—0,8 м с углом падения до 15°, со спокойной гипсометрией залегания и устойчивостью кровли не ниже средней. Комбайн работает с почвы пласта по челноковой или односторонней схеме.

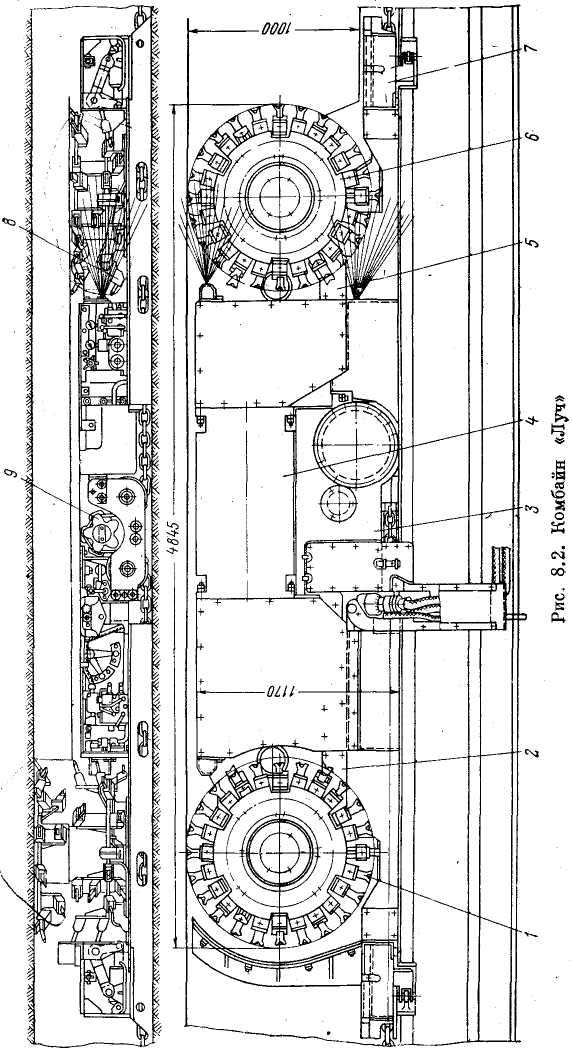

Комбайн состоит из следующих основных узлов (рис. 28): двух исполнительных органов 1 и 6 (с захватом величиной 1 м), которые расположены по торцам комбайна и выполнены в виде барабанов с вертикальной осью вращения; двух редукторов 2 и 5 привода исполнительных органов; электродвигателя 4 с водяным охлаждением и длительной мощностью 120 кВт; гидравлического механизма перемещения 3 типа «Горловка» с приводной звездочкой 9 на горизонтальном валу для калиброванной цепи. Каждый исполнительный орган (барабан) встроенным гидродомкратом может регулироваться по вынимаемой мощности пласта в пределах 0,45—0,57 м (первая сборка) и 0,58—0,8 м (вторая сборка). В резцедержателях 8 закреплены резцы двустороннего действия. Нижние резцедержатели выполнены поворотными посредством закрепления их на осях. При разрушении угля они опущены вниз, а при проходе над редукторами 2 и 5 приподнимаются специальными направляющими и производят погрузку отбитого угля на конвейер. Такая конструкция позволяет приводить барабан во вращение не цепью (как в комбайне МК-67), а через зубчатую передачу, расположенную под барабаном в корпусе редуктора.

При работе комбайна передний по ходу барабан производит выемку нижней пачки угля мощностью 0,45 м, а задний раздвинут на вынимаемую мощность пласта и производит отбойку верхней пачки. При изменении направления выемки угля положение барабанов меняется, одновременно меняется и направление их вращения.

Для направления комбайна в плоскости пласта предусмотрена боковая лыжа 7, опирающаяся с одной стороны на раму конвейера, а с другой — на массив угля впереди комбайна. Для регулирования положения комбайна в плоскости, перпендикулярной пласту, предусмотрены гидродомкраты на опорных лыжах.

Для защиты темы необходимо ответить на контрольные вопросы:

1. Конструкционные части исполнительных органов;

2. Достоинства и недостатки исполнительных органов;

3. Мероприятия по устранению защтыбовки.